1.本发明属于燃料电池技术领域,涉及一种复合质子交换膜及其制备方法和应用。

背景技术:

2.质子交换膜燃料电池是利用氢气和氧气电化学反应产生的化学能直接转变为电能的发电装置。其中,质子交换膜是燃料电池中最核心的部件之一。美国戈尔公司生产的聚四氟乙烯(e-ptfe)基复合质子交换膜是目前商业化应用最广泛的质子膜,全球销量第一。但是实际使用过程中,由于这种e-ptfe与离子聚合物电解质二者相容性较差,使得复合质子交换膜内部会存在着微孔,一方面导致质子交换膜的抗气体渗透性降低,另一方面在燃料电池实际运行中,在一定压力下,会加速质子交换膜的燃料气体渗透致使阴极侧会生成氢氧自由基攻击分子链,最终导致燃料电池的耐久性能快速衰减。

3.cn111916807a公开了一种超薄增强型复合质子交换膜、制备方法及应用,其采用的是等离子处理技术对聚四氟乙烯进行表面改性,再浸渍全氟磺酸树脂和聚乙烯醇混合溶液,再采用加热辊压、拉伸成型的工艺制备了超薄增强型复合质子交换膜。

4.cn112652796a公开了一种高耐久性氢燃料电池质子交换膜及其制备方法和应用,其引入了纳米棒状的金属氧化物自由基清除剂,通过控制纳米棒的长径比,在一定程度上减少金属氧化物纳米颗粒的迁移。

5.上述方案采用e-ptfe改性磺酸树脂,虽然提高了机械强度和抗气体渗透能力,但是氢质子传导速率降低;采用自由基清除剂虽然在耐久性上有一定改善,但会造成金属离子的溶解和迁移,导致电池性能的衰减,因此,开发一种保证质子交换膜的机械强度和抗气体渗透能力的同时氢质子传导速率高且耐久性高的质子交换膜以提高电池性能是十分必要的。

技术实现要素:

6.本发明的目的在于提供一种复合质子交换膜及其制备方法和应用,本发明选用亲水型气凝胶改性多孔聚合物膜作为基底膜,以具有极低密度、超高表面积、易分散性以及与聚合物良好的界面相互作用等优异的性能的气凝胶作为改性剂,在带有背底层的多孔聚合物膜上进行了一侧表面静电喷涂亲水型气凝胶,以实现多孔聚合物膜的界面相容性改性,同时最大程度上降低了多孔聚合物膜的起皱收缩等变形。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种复合质子交换膜,所述复合质子交换膜包括第一离子交换树脂膜、第二离子交换树脂膜和设置于所述第一离子交换树脂膜和第二离子交换树脂膜之间的多孔聚合物膜,所述第二离子交换树脂膜包括自由基清除剂和金属离子吸附剂,所述多孔聚合物膜的一侧进行表面改性,所述表面改性的一侧靠近第二离子交换树脂膜。

9.本发明所述复合质子交换膜为一种三明治结构的复合膜,有低渗透高耐久的特

点,本发明在离子交换树脂中加入金属氧化物自由基清除剂的同时,还掺入了金属离子吸附材料,解决了金属离子溶解和迁移的问题,经20000圈的ocv加速耐久测试后,未发现金属离子的逸出,电压降幅减小,质子膜的耐久性得到了提高。

10.优选地,所述第一离子交换树脂膜和/或第二离子交换树脂膜的材质独立地包括聚全氟磺酸树脂。

11.优选地,所述多孔聚合物膜的材质包括聚四氟乙烯。

12.优选地,所述多孔聚合物膜的平均孔径为0.1~1μm,例如:0.1μm、0.3μm、0.5μm、0.8μm或1μm等。

13.优选地,所述多孔聚合物膜的平均厚度为4~10μm,例如:4μm、5μm、6μm、7μm、8μm、9μm或10μm等。

14.优选地,所述多孔聚合物膜的孔隙率为60~80%,例如:60%、65%、70%、75%或80%等。

15.优选地,所述自由基清除剂和所述金属离子吸附剂填充在所述第二离子交换树脂膜中。

16.优选地,所述清除剂包括氧化铈和/或氧化锰。

17.优选地,所述金属离子吸附剂为聚丙烯酸修饰的氧化石墨烯纳米材料。

18.优选地,以所述第二离子交换树脂膜的质量为100%计,所述自由基清除剂的质量分数为0.5~2%,例如:0.5%、0.8%、1%、1.5%或2%等。

19.优选地,所述金属离子吸附剂的质量分数为0.2~1.0%,例如:0.2%、0.4%、0.6%、0.8%或1.0%等。

20.优选地,所述表面改性的改性剂包括亲水型气凝胶。

21.优选地,所述改性剂包括二氧化硅气凝胶、二氧化钛气凝胶或氧化石墨烯气凝胶中的任意一种或至少两种的组合。

22.优选地,所述改性剂的质量浓度为0.01~0.15g/ml,例如:0.01g/ml、0.05g/ml、0.08g/ml、0.1g/ml或0.15g/ml等。

23.本发明选用亲水型气凝胶改性多孔聚合物膜作为基底膜,以具有极低密度、超高表面积、易分散性以及与聚合物良好的界面相互作用等优异的性能的气凝胶作为改性剂,在带有背底层的多孔聚合物膜上进行了一侧表面静电喷涂亲水型气凝胶,以实现多孔聚合物膜的界面相容性改性,同时最大程度上降低了多孔聚合物膜的起皱收缩等变形。

24.第二方面,本发明提供了一种如第一方面述复合质子交换膜的制备方法,所述制备方法包括以下步骤:

25.(1)将亲水型气凝胶、聚合物和溶剂混合,得到混合溶液,将多孔聚合物膜一面固定后将所述混合液体通过静电喷雾对所述多孔聚合物膜进行改性处理,得到一侧表面改性的多孔聚合物膜;

26.(2)将离子交换树脂、自由基清除剂、金属离子吸附剂和溶剂混合,得到混合离子交换树脂溶液,将所述混合离子交换树脂溶液涂覆在多孔聚合物膜改性的一侧;

27.(3)将离子交换树脂和溶剂混合得到离子交换树脂溶液,将所述离子交换树脂溶液涂覆在多孔聚合物膜未改性的一侧,热压后得到所述复合质子交换膜。

28.本发明以静电喷雾工艺在增强多孔聚合物膜表面一侧覆盖了亲水型气凝胶薄层,

经水接触角测试表明,改性后的多孔聚合物一侧水接触角均小于90

°

,实现了多孔聚合物膜的亲水改性,改善了多孔聚合物膜与离子交换树脂间的相容性,氢气透气率下降。改性过程中,由于在多孔聚合物膜的一侧有背底层的保护,因而克服了现有技术对多孔聚合物膜改性时产生的收缩起皱等变形造成性能下降的不利影响。

29.优选地,步骤(1)所述聚合物包括聚乙烯吡咯烷酮、聚丙烯酰胺或聚苯乙烯磺酸中的任意一种或至少两种的组合。

30.优选地,所述聚合物的浓度为0.03~0.15g/ml,例如:0.03g/ml、0.05g/ml、0.08g/ml、0.1g/ml、0.12g/ml或0.15g/ml等。

31.优选地,步骤(1)所述静电喷雾的距离为10~16cm,例如:10cm、11cm、12cm、14cm或15cm等。

32.优选地,所述静电喷雾的速度为1.0~2.0ml/h,例如:1.0ml/h、1.2ml/h、1.5ml/h、1.8ml/h或2.0ml/h等。

33.优选地,所述静电喷雾的电压为9~15kv,例如:9kv、10kv、11kv、12kv、13kv、14kv或15kv等。

34.优选地,所述静电喷雾的针头直径为18~25g,例如:18g、20g、22g、24g或25g等。

35.优选地,步骤(2)所述涂覆的方法包括刮涂。

36.优选地,所述涂覆后进行干燥。

37.优选地,所述干燥的温度为70~90℃,例如:70℃、75℃、80℃、85℃或80℃等。

38.优选地,所述干燥的时间为120~180min,例如:120min、130min、140min、150min、160min或180min等。

39.优选地,步骤(3)所述热压的温度为80~150℃,例如:80℃、85℃、90℃、100℃或150℃等。

40.优选地,所述热压的压力为1~6mpa,例如:1mpa、2mpa、3mpa、4mpa、5mpa或6mpa等。

41.优选地,所述热压的时间为15~120s,例如:15s、16s、17s、18s、19s或20s等。

42.第三方面,本发明提供了一种燃料电池,所述燃料电池包含如第一方面所述的复合质子交换膜,所述第二离子交换树脂膜一侧靠近阴极。

43.本发明在电池阴极侧离子交换树脂中同时加入金属氧化物自由基清除剂和金属离子吸附剂材料,改善了金属离子在电池中迁移的问题,抑制了金属离子的迁移造成电池性能的损伤,进一步提高了质子膜的耐久性能。

44.相对于现有技术,本发明具有以下有益效果:

45.(1)本发明在离子交换树脂中加入金属氧化物自由基清除剂的同时,还掺入了金属离子吸附材料,解决了金属离子溶解和迁移的问题,经20000圈的ocv加速耐久测试后,未发现金属离子的逸出,电压降幅减小,质子膜的耐久性得到了提高。

46.(2)本发明静电喷雾工艺在增强多孔聚合物膜表面一侧覆盖了亲水型气凝胶薄层,经水接触角测试表明,改性后的多孔聚合物一侧水接触角均小于90

°

,实现了多孔聚合物膜的亲水改性,改善了多孔聚合物膜与离子交换树脂间的相容性,氢气透气率下降。改性过程中,由于在多孔聚合物膜的一侧有背底层的保护,因而克服了现有技术对多孔聚合物膜改性时产生的收缩起皱等变形造成性能下降的不利影响。

附图说明

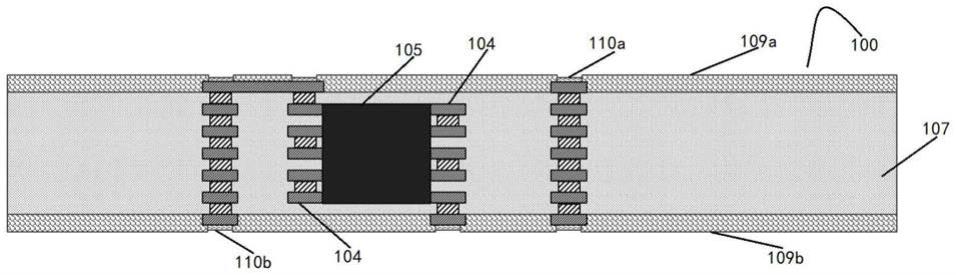

47.图1是实施例1所述复合质子交换膜的结构示意图,1为第一离子交换树脂膜,2为改性的多孔聚合物膜,3为第二离子交换树脂膜。

具体实施方式

48.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

49.本发明实施例和对比例中使用的聚丙烯酸修饰的氧化石墨烯纳米材料均通过如下方法制得:

50.对氧化石墨烯进行改性:将0.1g聚丙烯酸、0.3g 1-乙基-(3-二甲基氨基丙基)碳二亚胺盐酸盐和0.2g n-羟基琥珀酰亚胺溶解在10ml n,n-二甲基甲酰胺中,加入0.5ml乙二胺溶液反应4h,加入30ml丙酮后离心。加超纯水透析,冷冻干燥,得到氨化聚丙烯酸。将0.02g氧化石墨烯分散于30ml去离子水中,先加入0.08g 1-乙基-(3-二甲基氨基丙基)碳二亚胺盐酸盐和0.05g n-羟基琥珀酰亚胺,然后加入0.03g氨化聚丙烯酸进行反应8h,加入30ml丙酮后离心。加超纯水透析,冷冻干燥,得到聚丙烯酸修饰的氧化石墨烯纳米材料。

51.实施例1

52.本实施例提供了一种复合质子交换膜,所述复合质子交换膜的制备方法如下:

53.(1)将一侧具有背底的聚四氟乙烯多孔膜用浓度为70%乙醇水溶液进行清洗,60℃干燥后,用鳄鱼夹夹紧固定在铝箔表面上;将0.2g亲水型二氧化硅气凝胶分散在乙醇,n,n-二甲基甲酰胺溶剂和氯仿的20ml混合溶剂中,体积比为1:2:7,超声15min;向上述液体中加入0.6g聚乙烯吡咯烷酮,室温搅拌溶解30min,超声分散15min得到混合溶液,将混合溶液泵入注射器中,进行静电喷雾,距离:12cm,速度:1.2ml/h,电压为10kv,针头直径20g,得到一侧表面改性的多孔聚合物膜;

54.(2)将50g 20%nafion树脂溶液加入30ml异丙醇和10ml n,n-二甲基甲酰胺的混合溶剂中。进一步地,在nafion树脂溶液中加入0.06g纳米氧化铈(纯度》99.9%)和0.03g聚丙烯酸修饰的氧化石墨烯,用乳化分散机8000rpm分散10min;将具有背底的多孔聚合物膜放置在流延板上,改性的一侧朝上放置,刮涂上述中制备的离子交换树脂溶液,80℃下干燥150min;

55.(3)将背底揭去,然后放置在流延板上,未改性的多孔聚合物膜一侧朝上放置;刮涂离子交换树脂溶液,80℃下干燥180min。将所述复合型质子交换膜在温度为80℃下热压,压力2mpa,保压15s,得到所述复合质子交换膜。

56.所述复合质子交换膜的结构示意图如图1所示。

57.实施例2

58.本实施例提供了一种复合质子交换膜,所述复合质子交换膜的制备方法如下:

59.(1)将一侧具有背底的聚四氟乙烯多孔膜用浓度为70%乙醇水溶液进行清洗,60℃干燥后,用鳄鱼夹夹紧固定在铝箔表面上;将0.8g亲水型二氧化硅气凝胶分散在乙醇,n,n-二甲基甲酰胺溶剂和氯仿的20ml混合溶剂中,体积比为1:2:7,超声20min;向上述液体中加入0.6g聚乙烯吡咯烷酮,室温搅拌溶解30min,超声分散15min得到混合溶液,将混合溶液泵入注射器中,进行静电喷雾,距离:12cm,速度:1.2ml/h,电压为10kv,针头直径20g,得到

一侧表面改性的多孔聚合物膜;

60.(2)将50g 20%nafion树脂溶液加入30ml异丙醇和10ml n,n-二甲基甲酰胺的混合溶剂中,进一步地,在nafion树脂溶液中加入0.08g纳米氧化铈(纯度》99.9%)和0.04g聚丙烯酸修饰的氧化石墨烯,用乳化分散机8000rpm分散10min;将具有背底的多孔聚合物膜放置在流延板上,改性的一侧朝上放置,刮涂上述中制备的离子交换树脂溶液,85℃下干燥150min;

61.(3)将背底揭去,然后放置在流延板上,未改性的多孔聚合物膜一侧朝上放置;刮涂离子交换树脂溶液,85℃下干燥180min。将所述复合型质子交换膜在温度为90℃下热压,压力3mpa,保压10s,得到所述复合质子交换膜。

62.实施例3

63.本实施例提供了一种复合质子交换膜,所述复合质子交换膜的制备方法如下:

64.(1)将一侧具有背底的聚四氟乙烯多孔膜用浓度为70%乙醇水溶液进行清洗,60℃干燥后,用鳄鱼夹夹紧固定在铝箔表面上;将2.0g亲水型二氧化硅气凝胶分散在乙醇,n,n-二甲基甲酰胺溶剂和氯仿的20ml混合溶剂中,体积比为1:2:7,超声15min;向上述液体中加入0.6g聚乙烯吡咯烷酮,室温搅拌溶解30min,超声分散15min得到混合溶液,将混合溶液泵入注射器中,进行静电喷雾,距离:12cm,速度:1.2ml/h,电压为10kv,针头直径20g,得到一侧表面改性的多孔聚合物膜;

65.(2)将50g 20%nafion树脂溶液加入30ml异丙醇和10ml n,n-二甲基甲酰胺的混合溶剂中。进一步地,在nafion树脂溶液中加入0.08g纳米氧化铈(纯度》99.9%)和0.04g聚丙烯酸修饰的氧化石墨烯,用乳化分散机8000rpm分散10min;将具有背底的多孔聚合物膜放置在流延板上,改性的一侧朝上放置,刮涂上述中制备的离子交换树脂溶液,80℃下干燥150min;

66.(3)将背底揭去,然后放置在流延板上,未改性的多孔聚合物膜一侧朝上放置;刮涂离子交换树脂溶液,80℃下干燥180min。将所述复合型质子交换膜在温度为80℃下热压,压力2mpa,保压15s,得到所述复合质子交换膜。

67.实施例4

68.本实施例提供了一种复合质子交换膜,所述复合质子交换膜的制备方法如下:

69.(1)将一侧具有背底的聚四氟乙烯多孔膜用浓度为70%乙醇水溶液进行清洗,60℃干燥后,用鳄鱼夹夹紧固定在铝箔表面上;将3.0g亲水型二氧化硅气凝胶分散在乙醇,n,n-二甲基甲酰胺溶剂和氯仿的20ml混合溶剂中,体积比为1:2:7,超声15min;向上述液体中加入0.6g聚乙烯吡咯烷酮,室温搅拌溶解30min,超声分散15min得到混合溶液,将混合溶液泵入注射器中,进行静电喷雾,距离:12cm,速度:1.2ml/h,电压为10kv,针头直径20g,得到一侧表面改性的多孔聚合物膜;

70.(2)将50g 20%nafion树脂溶液加入30ml异丙醇和10ml n,n-二甲基甲酰胺的混合溶剂中。进一步地,在nafion树脂溶液中加入0.08g纳米氧化铈(纯度》99.9%)和0.04g聚丙烯酸修饰的氧化石墨烯,用乳化分散机8000rpm分散10min;将具有背底的多孔聚合物膜放置在流延板上,改性的一侧朝上放置,刮涂上述中制备的离子交换树脂溶液,80℃下干燥150min;

71.(3)将背底揭去,然后放置在流延板上,未改性的多孔聚合物膜一侧朝上放置;刮

涂离子交换树脂溶液,80℃下干燥180min。将所述复合型质子交换膜在温度为80℃下热压,压力4mpa,保压30s,得到所述复合质子交换膜。

72.实施例5

73.本实施例提供了一种复合质子交换膜,所述复合质子交换膜的制备方法如下:

74.(1)将一侧具有背底的聚四氟乙烯多孔膜用浓度为70%乙醇水溶液进行清洗,60℃干燥后,用鳄鱼夹夹紧固定在铝箔表面上;将1.8g亲水型二氧化钛气凝胶分散在四氢呋喃,n,n-二甲基甲酰胺溶剂和二氯甲烷的20ml混合溶剂中,体积比为1:3:6,超声15min;向上述液体中加入1.2g聚苯乙烯磺酸,室温搅拌溶解30min,超声分散15min得到混合溶液,将混合溶液泵入注射器中,进行静电喷雾,距离:10cm,速度:1.4ml/h,电压为13kv,针头直径20g,得到一侧表面改性的多孔聚合物膜;

75.(2)将50g 20%nafion树脂溶液加入30ml异丙醇和10ml n,n-二甲基甲酰胺的混合溶剂中。进一步地,在nafion树脂溶液中加入0.12g纳米氧化锰(粒径100-150nm)和0.02g聚丙烯酸修饰的氧化石墨烯,用乳化分散机8000rpm分散10min;将具有背底的多孔聚合物膜放置在流延板上,改性的一侧朝上放置,刮涂上述中制备的离子交换树脂溶液,80℃下干燥150min;

76.(3)将背底揭去,然后放置在流延板上,未改性的多孔聚合物膜一侧朝上放置;刮涂离子交换树脂溶液,80℃下干燥180min。将所述复合型质子交换膜在温度为120℃下热压,压力2mpa,保压30s,得到所述复合质子交换膜。

77.实施例6

78.(1)将一侧具有背底的聚四氟乙烯多孔膜用浓度为70%乙醇水溶液进行清洗,60℃干燥后,用鳄鱼夹夹紧固定在铝箔表面上;将2.4g亲水型氧化石墨烯气凝胶分散在n,n-二甲基甲酰胺溶剂和氯仿的20ml混合溶剂中,体积比为2:8,超声15min;向上述液体中加入0.8g聚丙烯酰胺,室温搅拌溶解90min,超声分散30min得到混合溶液,将混合溶液泵入注射器中,进行静电喷雾,距离:12cm,速度:1.0ml/h,电压为12kv,针头直径20g,得到一侧表面改性的多孔聚合物膜;

79.(2)将50g 20%nafion树脂溶液加入30ml异丙醇和10ml n,n-二甲基甲酰胺的混合溶剂中。进一步地,在nafion树脂溶液中加入0.12g纳米氧化铈(纯度》99.9%)和0.06g聚丙烯酸修饰的氧化石墨烯,用乳化分散机8000rpm分散10min;将具有背底的多孔聚合物膜放置在流延板上,改性的一侧朝上放置,刮涂上述中制备的离子交换树脂溶液,80℃下干燥180min;

80.(3)将背底揭去,然后放置在流延板上,未改性的多孔聚合物膜一侧朝上放置;刮涂离子交换树脂溶液,80℃下干燥180min。将所述复合型质子交换膜在温度为150℃下热压,压力3mpa,保压60s,得到所述复合质子交换膜。

81.实施例7

82.本实施例与实施例1区别仅在于,步骤(2)所述纳米氧化铈的质量为0.04g,其他条件与参数与实施例1完全相同。

83.实施例8

84.本实施例与实施例1区别仅在于,步骤(2)所述纳米氧化铈的质量为0.25g,其他条件与参数与实施例1完全相同。

85.实施例9

86.本实施例与实施例1区别仅在于,步骤(2)所述聚丙烯酸修饰的氧化石墨烯的质量为0.02g,其他条件与参数与实施例1完全相同。

87.实施例10

88.本实施例与实施例1区别仅在于,步骤(2)所述聚丙烯酸修饰的氧化石墨烯的质量为0.12g,其他条件与参数与实施例1完全相同。

89.对比例1

90.本对比例与实施例1区别仅在于,不设置多孔聚合物膜,其他条件与参数与实施例1完全相同。

91.对比例2

92.本对比例与实施例1区别仅在于,不对所述多孔聚合物膜进行改性处理,其他条件与参数与实施例1完全相同。

93.性能测试:

94.按照国标gb/t 20042.3-2009,对实施例1-10和对比例1-2得到的质子交换膜进行性能测试,取实施例1-10和对比例1-2得到的质子交换膜水接触角测试,分别在实施例1-10和对比例1-2得到的质子交换膜两侧涂敷上催化剂层,总铂载量控制在0.40

±

0.02g/cm2,组装单电池,活化面积为25cm2,电池温度为90℃下进行了质子膜ocv加速耐久测试,测试结果如表1所示:

95.表1

[0096][0097]

本发明所述复合质子交换膜的拉伸强度可达18.5mpa以上,h2透气率可达0.0110ml/cm2·

min以下,制成燃料电池循环20000圈开路电压降幅可达7%以下,通过调整质子交换膜中各物质的含量,制得复合质子交换膜的拉伸强度可达22.4mpa,h2透气率可达0.0056ml/cm2·

min,制成燃料电池循环20000圈开路电压降幅可达5%。

[0098]

由实施例1-6对比可得,实施例1中的添加剂含量最少,质子膜的性能稍有提升;随着亲水性气凝胶量含量的升高,质子膜的机械性能和抗气体渗透性得到改善,但气凝胶含量过多时,质子膜的性能下降。

[0099]

由实施例1和实施例7-8对比可得,第二离子交换树脂膜中自由基清除剂的含量会影响制得复合质子交换膜的性能,将自由基清除剂的质量占比控制在0.5~2%,制得复合质子交换膜的性能较好,若自由基清除剂的质量占比过低,在阴极产生的自由基无法有效清除,使得耐久性能无法显著提升,若自由基清除剂的质量占比过高,一方面纳米粒子在膜内团聚影响机械性能,另一方面自由基清除剂在反应过程中引入过多的金属离子,金属离子吸附剂无法有效将其吸附固定,进一步影响耐久性。

[0100]

由实施例1和实施例9-10对比可得,第二离子交换树脂膜中金属离子吸附剂的含量会影响制得复合质子交换膜的性能,将金属离子吸附剂的质量占比控制在0.2~1%,制

得复合质子交换膜的性能较好,若金属离子吸附剂的质量占比过低,无法有效吸附影响质子膜耐久性的金属离子,耐久性能不佳,若金属离子吸附剂的质量占比过高,吸附剂在膜内分布不均匀,导致机械性能较差。

[0101]

由实施例1和对比例1-2对比可得,本发明选用亲水型气凝胶改性多孔聚合物膜作为基底膜,以具有极低密度、超高表面积、易分散性以及与聚合物良好的界面相互作用等优异的性能的气凝胶作为改性剂,在带有背底层的多孔聚合物膜上进行了一侧表面静电喷涂亲水型气凝胶,以实现多孔聚合物膜的界面相容性改性,同时最大程度上降低了多孔聚合物膜的起皱收缩等变形。

[0102]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。