1.本发明涉及半导体技术领域,具体是涉及一种薄芯片的防断裂贴片工艺及其贴片装置。

背景技术:

2.芯片封装过程要对芯片进行贴片。由于未来电子产品越来越薄,薄芯片也越来越薄,但薄芯片容易在贴片过程中出现裂纹。现有技术在贴片过程中,缓冲不够,压合的速度过快,容易导致薄芯片出现裂痕,在贴片过程使用的粘合芯片的试剂和基板由于表面不平整,容易导致压合时,薄芯片受力不均,出现裂痕。

3.为解决上述问题,有必要提供一种薄芯片的防断裂贴片工艺及其贴片装置。

技术实现要素:

4.为解决上述技术问题,提供一种薄芯片的防断裂贴片工艺及其贴片装置,本技术方案解决了上述背景技术中提出的技术在贴片过程中,缓冲不够,压合的速度过快,容易导致薄芯片出现裂痕,在贴片过程使用的粘合芯片的试剂和基板由于表面不平整,容易导致压合时,薄芯片受力不均,出现裂痕的问题。

5.为达到以上目的,本发明采用的技术方案为:

6.一种薄芯片的防断裂贴片工艺,包括以下步骤:

7.s101:将基板放入酸性溶液进行清洗,软化基板表面,用刮刀对基板表面细微凸起进行刮削;

8.s102:先用针形的点浆器或表面贴印法在基板贴片区沉积一层树脂粘和剂,用刮刀将树脂粘和剂展平,保证树脂粘和剂厚度不超过0.1mm;

9.s103:将环氧树脂加热至300℃以上,环氧树脂熔化后,将环氧树脂搅拌均匀,用针形的点浆器在基板上的树脂粘和剂层沉积一层环氧树脂,用刮刀将环氧树脂展平,使用压板将环氧树脂表面压平,保证环氧树脂厚度大约为0.1mm,误差不超过0.01mm;

10.s104:检查芯片的微型电路是否完整,包括二极管、晶体管、微型电阻和电容器是否缺失;

11.s105:对芯片贴片位置进行定位,误差不超过0.01mm,将芯片安放在基板相应位置,保证芯片水平放置;

12.s106:使用贴片装置对芯片进行压合,贴片装置向下压合芯片0.05mm,芯片底部环氧树脂被压合成平整薄膜,贴片装置具有缓冲结构;

13.s107:将贴片完后的基板放入烘箱中,加热温度维持在150~200℃,时间控制在1~2h,将环氧树脂进行固化;

14.s108:检测贴片在基板上的芯片是否断裂;

15.s109:切除断裂芯片处的环氧树脂,将断裂芯片进行拆除,重新对拆除局部重复上述操作,重新进行局部贴片。

16.优选的,所述树脂粘和剂使用银浆、粘合剂、溶剂、助剂,银的含量一般在60~70%,银微粉颗粒小于20μm,剩余部分由粘合剂、溶剂和助剂按1:1:1的比例构成,粘合剂采用合成树脂,溶剂采用二甘醇乙醚醋酸酯,助剂采用玻璃粉。

17.优选的,所述s103中环氧树脂加热分为两步:预热阶段和升温阶段,预热时,升温速度控制为5℃/min,升温到150~200℃,升温时,升温速度控制为10℃/min,升温到300℃以上。

18.优选的,所述环氧树脂应密封储存在环境温度5-40℃的通风、阴凉、干燥的库房内,且未使用完的环氧树脂必须重新良好密封,环氧树脂保存时间控制在12个月以内。

19.优选的,所述s107中环氧树脂固化后,对环氧树脂进行降温,降温至80℃以下,降温速度控制为10℃/min。

20.优选的,所述s107中加热速度控制在10℃/min。

21.优选的,所述s101中酸洗溶液由浓硫酸和水构成,浓硫酸质量分数为75%~97%,酸洗温度为40℃。

22.一种基于上述薄芯片的防断裂贴片工艺的贴片装置,包括底座,所述底座上表面中间固定连接有载台,载台顶部设置有基板,底座上表面位于载台四角的位置均固定连接有滑杆,滑杆上方部分滑动连接有缓冲件,滑杆表面套接有缓冲弹簧,缓冲弹簧顶部固定连接在缓冲件底端,缓冲弹簧底端固定连接在底座的上表面,底座上表面左右两侧均固定连接有支撑杆,支撑杆顶部固定连接有机架,机架底部中间固定连接有贴片气缸,贴片气缸的输出端固定连接有压力板。

23.与现有技术相比,本发明提供了一种薄芯片的防断裂贴片工艺及其贴片装置,具备以下有益效果:

24.通过本工艺和贴片装置,本工艺着重注意芯片贴片时粘合剂及基板的平整程度,避免芯片由于受力不均,导致出现裂痕,同时,对贴片后芯片进行复查,保证对万一出现裂痕的芯片进行更换,从而双重保证了芯片的完好性,同时,设置的贴片装置中具有缓冲件、滑杆和缓冲弹簧这样的缓冲装置,在压力板对基板上的芯片进行压合时,缓冲件和滑杆能对压力板压合的速度进行延缓,使得压合过程更为柔和,从而使得薄芯片更加不容易发生断裂。

附图说明

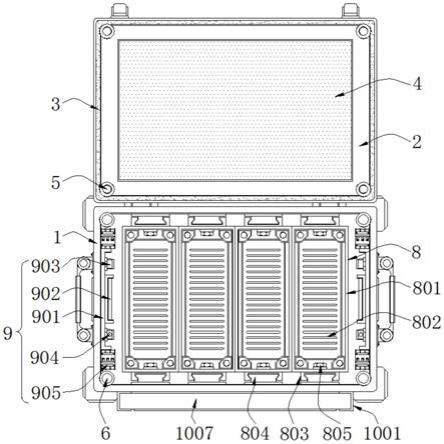

25.图1为本发明的流程示意图;

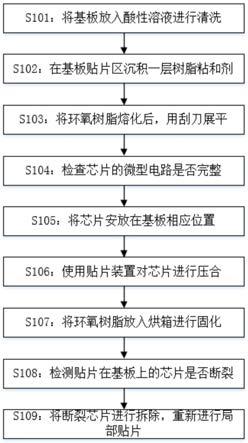

26.图2为本发明的贴片装置结构示意图。

27.图中标号为:

28.1、机架;2、压力板;3、缓冲件;4、滑杆;5、缓冲弹簧;6、基板;7、载台;8、底座;9、支撑杆;10、贴片气缸。

具体实施方式

29.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

30.实施例1

31.参照图1-2所示,一种薄芯片的防断裂贴片工艺,包括以下步骤:

32.s101:将基板放入酸性溶液进行清洗,软化基板表面,用刮刀对基板表面细微凸起进行刮削;

33.s102:先用针形的点浆器或表面贴印法在基板贴片区沉积一层树脂粘和剂,用刮刀将树脂粘和剂展平,保证树脂粘和剂厚度不超过0.1mm;

34.s103:将环氧树脂加热至300℃以上,环氧树脂熔化后,将环氧树脂搅拌均匀,用针形的点浆器在基板上的树脂粘和剂层沉积一层环氧树脂,用刮刀将环氧树脂展平,使用压板将环氧树脂表面压平,保证环氧树脂厚度大约为0.1mm,误差不超过0.01mm;

35.s104:检查芯片的微型电路是否完整,包括二极管、晶体管、微型电阻和电容器是否缺失;

36.s105:对芯片贴片位置进行定位,误差不超过0.01mm,将芯片安放在基板相应位置,保证芯片水平放置;

37.s106:使用贴片装置对芯片进行压合,贴片装置向下压合芯片0.05mm,芯片底部环氧树脂被压合成平整薄膜,贴片装置具有缓冲结构;

38.s107:将贴片完后的基板放入烘箱中,加热温度维持在150℃,时间控制在1h,将环氧树脂进行固化;

39.s108:检测贴片在基板上的芯片是否断裂;

40.s109:切除断裂芯片处的环氧树脂,将断裂芯片进行拆除,重新对拆除局部重复上述操作,重新进行局部贴片。

41.具体的,树脂粘和剂使用银浆、粘合剂、溶剂、助剂,银的含量一般在60%,银微粉颗粒小于20μm,剩余部分由粘合剂、溶剂和助剂按1:1:1的比例构成,粘合剂采用合成树脂,溶剂采用二甘醇乙醚醋酸酯,助剂采用玻璃粉。

42.s103中环氧树脂加热分为两步:预热阶段和升温阶段,预热时,升温速度控制为5℃/min,升温到150℃,升温时,升温速度控制为10℃/min,升温到300℃。

43.环氧树脂应密封储存在环境温度5-40℃的通风、阴凉、干燥的库房内,且未使用完的环氧树脂必须重新良好密封,环氧树脂保存时间控制在12个月以内。

44.s107中环氧树脂固化后,对环氧树脂进行降温,降温至80℃以下,降温速度控制为10℃/min。

45.s107中加热速度控制在10℃/min。

46.s101中酸洗溶液由浓硫酸和水构成,浓硫酸质量分数为75%,酸洗温度为40℃。

47.芯片断裂占比低于0.1

‰

48.实施例2

49.参照图1-2所示,一种薄芯片的防断裂贴片工艺,包括以下步骤:

50.s101:将基板放入酸性溶液进行清洗,软化基板表面,用刮刀对基板表面细微凸起进行刮削;

51.s102:先用针形的点浆器或表面贴印法在基板贴片区沉积一层树脂粘和剂,用刮刀将树脂粘和剂展平,保证树脂粘和剂厚度不超过0.1mm;

52.s103:将环氧树脂加热至320℃,环氧树脂熔化后,将环氧树脂搅拌均匀,用针形的点浆器在基板上的树脂粘和剂层沉积一层环氧树脂,用刮刀将环氧树脂展平,使用压板将

环氧树脂表面压平,保证环氧树脂厚度大约为0.1mm,误差不超过0.01mm;

53.s104:检查芯片的微型电路是否完整,包括二极管、晶体管、微型电阻和电容器是否缺失;

54.s105:对芯片贴片位置进行定位,误差不超过0.01mm,将芯片安放在基板相应位置,保证芯片水平放置;

55.s106:使用贴片装置对芯片进行压合,贴片装置向下压合芯片0.05mm,芯片底部环氧树脂被压合成平整薄膜,贴片装置具有缓冲结构;

56.s107:将贴片完后的基板放入烘箱中,加热温度维持在180℃,时间控制在1.5h,将环氧树脂进行固化;

57.s108:检测贴片在基板上的芯片是否断裂;

58.s109:切除断裂芯片处的环氧树脂,将断裂芯片进行拆除,重新对拆除局部重复上述操作,重新进行局部贴片。

59.具体的,树脂粘和剂使用银浆、粘合剂、溶剂、助剂,银的含量一般在65%,银微粉颗粒小于20μm,剩余部分由粘合剂、溶剂和助剂按1:1:1的比例构成,粘合剂采用合成树脂,溶剂采用二甘醇乙醚醋酸酯,助剂采用玻璃粉。

60.s103中环氧树脂加热分为两步:预热阶段和升温阶段,预热时,升温速度控制为5℃/min,升温到180℃,升温时,升温速度控制为10℃/min,升温到320℃。

61.环氧树脂应密封储存在环境温度5-40℃的通风、阴凉、干燥的库房内,且未使用完的环氧树脂必须重新良好密封,环氧树脂保存时间控制在12个月以内。

62.s107中环氧树脂固化后,对环氧树脂进行降温,降温至80℃以下,降温速度控制为10℃/min。

63.s107中加热速度控制在10℃/min。

64.s101中酸洗溶液由浓硫酸和水构成,浓硫酸质量分数为85%,酸洗温度为40℃。

65.芯片断裂占比低于0.05

‰

66.实施例3

67.参照图1-2所示,一种薄芯片的防断裂贴片工艺,包括以下步骤:

68.s101:将基板放入酸性溶液进行清洗,软化基板表面,用刮刀对基板表面细微凸起进行刮削;

69.s102:先用针形的点浆器或表面贴印法在基板贴片区沉积一层树脂粘和剂,用刮刀将树脂粘和剂展平,保证树脂粘和剂厚度不超过0.1mm;

70.s103:将环氧树脂加热至350℃,环氧树脂熔化后,将环氧树脂搅拌均匀,用针形的点浆器在基板上的树脂粘和剂层沉积一层环氧树脂,用刮刀将环氧树脂展平,使用压板将环氧树脂表面压平,保证环氧树脂厚度大约为0.1mm,误差不超过0.01mm;

71.s104:检查芯片的微型电路是否完整,包括二极管、晶体管、微型电阻和电容器是否缺失;

72.s105:对芯片贴片位置进行定位,误差不超过0.01mm,将芯片安放在基板相应位置,保证芯片水平放置;

73.s106:使用贴片装置对芯片进行压合,贴片装置向下压合芯片0.05mm,芯片底部环氧树脂被压合成平整薄膜,贴片装置具有缓冲结构;

74.s107:将贴片完后的基板放入烘箱中,加热温度维持在200℃,时间控制在2h,将环氧树脂进行固化;

75.s108:检测贴片在基板上的芯片是否断裂;

76.s109:切除断裂芯片处的环氧树脂,将断裂芯片进行拆除,重新对拆除局部重复上述操作,重新进行局部贴片。

77.具体的,树脂粘和剂使用银浆、粘合剂、溶剂、助剂,银的含量一般在70%,银微粉颗粒小于20μm,剩余部分由粘合剂、溶剂和助剂按1:1:1的比例构成,粘合剂采用合成树脂,溶剂采用二甘醇乙醚醋酸酯,助剂采用玻璃粉。

78.s103中环氧树脂加热分为两步:预热阶段和升温阶段,预热时,升温速度控制为5℃/min,升温到200℃,升温时,升温速度控制为10℃/min,升温到350℃。

79.环氧树脂应密封储存在环境温度5-40℃的通风、阴凉、干燥的库房内,且未使用完的环氧树脂必须重新良好密封,环氧树脂保存时间控制在12个月以内。

80.s107中环氧树脂固化后,对环氧树脂进行降温,降温至80℃以下,降温速度控制为10℃/min。

81.s107中加热速度控制在10℃/min。

82.s101中酸洗溶液由浓硫酸和水构成,浓硫酸质量分数为97%,酸洗温度为40℃。

83.芯片断裂占比低于0.06

‰

84.参照图2,一种基于上述薄芯片的防断裂贴片工艺的贴片装置,包括底座8,所述底座8上表面中间固定连接有载台7,载台7顶部设置有基板6,底座8上表面位于载台7四角的位置均固定连接有滑杆4,滑杆4上方部分滑动连接有缓冲件3,滑杆4表面套接有缓冲弹簧5,缓冲弹簧5顶部固定连接在缓冲件3底端,缓冲弹簧5底端固定连接在底座8的上表面,底座8上表面左右两侧均固定连接有支撑杆9,支撑杆9顶部固定连接有机架1,机架1底部中间固定连接有贴片气缸10,贴片气缸10的输出端固定连接有压力板2;

85.使用时,贴片气缸10带动压力板2下降,对基板6上的芯片进行压合,使得芯片陷入环氧树脂中,在压力板2靠近基板6时,缓冲件3首先与压力板2接触,压力板2继续下降,缓冲弹簧5被压缩,从而减缓压力板2进一步下降,使得压力板2的下压速度变小,从而对基板6上的芯片的压合更为柔和,避免速度过快,造成芯片断裂。

86.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。