1.本发明涉及电池箱技术领域,具体为一种短路自动保护的电池箱及其加工工艺。

背景技术:

2.电池箱是由若干单体电池、箱体、电池管理系统及相关安装结构件(设备)等组成的成组电池,具备符合标准的电池箱结构、电池箱监控设备、电池箱接插件、电池箱环控设备等,电池箱的种类主要根据电池的规格数量及放置方式来区别的。一般分立式、卧式、和手操纵式三大类,贮藏电池数量也不尽相同。

3.市场上的电池箱不具有短路自动保护功能,电池组出现短路工作人员无法第一时间知晓,电池箱的使用存在一定安全风险点。

技术实现要素:

4.本发明的目的在于提供一种短路自动保护的电池箱及其加工工艺,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种短路自动保护的电池箱及其加工工艺,包括主箱体和检测组件,所述主箱体的一侧连接有盖体,且盖体的内侧靠近边缘处设置有橡胶层,所述盖体的内侧中部设置有海绵层,且盖体的内部四角设置有定位柱,所述主箱体的内部四角设置有定位孔,且主箱体的内侧底部设置有用于通电连接的通电组件,所述通电组件的上端连接有用于供电的安置组件,用于短路检测的所述检测组件安置于主箱体的内部两侧,且检测组件包括安置座、传输模块、第二温度传感器、湿度传感器和保护开关,所述安置座的中部安置有传输模块,且安置座的一侧设置有第二温度传感器,所述安置座的另一侧设置有湿度传感器,且安置座的两端安置有保护开关,所述主箱体的外部前后两侧设置有用于防护的防护组件。

6.进一步的,所述通电组件包括限位槽体、第一温度传感器、硅胶层、通电接孔、通电夹片、连接杆和绝缘弹簧,且限位槽体的底部两侧中部设置有第一温度传感器,所述限位槽体的内壁设置有硅胶层,且限位槽体的内侧底部开设有通电接孔,所述通电接孔的内部两侧设置有通电夹片,且通电夹片的一侧连接有连接杆,所述连接杆的另一端连接有绝缘弹簧。

7.进一步的,所述第一温度传感器关于限位槽体的中心位置对称设置有两个,且硅胶层与限位槽体嵌入连接,并且通电接孔与限位槽体呈一体化结构。

8.进一步的,所述连接杆与通电夹片呈垂直状分布,且通电夹片通过连接杆和绝缘弹簧与通电接孔之间弹性连接。

9.进一步的,所述安置组件包括安置框体、电池组、安置滑块、安置滑轨和紧固旋钮,且安置框体的内侧设置有电池组,所述安置框体的外部两侧设置有安置滑块,且安置滑块的内侧连接有安置滑轨,所述安置滑块的内侧穿设有紧固旋钮。

10.进一步的,所述安置框体通过安置滑块与安置滑轨之间滑动连接,且紧固旋钮贯

穿于安置滑块的上端内侧,并且安置滑块内侧贴合于安置滑轨的外侧。

11.进一步的,所述保护开关与安置座呈平行状分布,且保护开关设置有四个。

12.进一步的,所述防护组件包括c形定位块、连接滑轨、连接滑块、缓冲弹簧、防护侧板、硬质橡胶层和盖板,且c形定位块的内侧设置有连接滑轨,所述连接滑轨的外侧连接有连接滑块,且连接滑块的一侧连接有缓冲弹簧,所述连接滑块的另一侧衔接有防护侧板,且防护侧板的内侧连接有硬质橡胶层,所述c形定位块的上下两端设置有盖板。

13.进一步的,所述防护侧板通过缓冲弹簧、连接滑块和连接滑轨与c形定位块之间滑动连接,且防护侧板与连接滑块呈一体化结构,并且硬质橡胶层与防护侧板粘接连接。

14.进一步的,所述短路自动保护的电池箱加工工艺包括以下具体步骤:

15.s1、分体成型

16.首先分别通过压铸及冲压的方式将主箱体、盖体、安置框体及防护侧板进行成型加工,然后对成型完成的主箱体、盖体、安置框体及防护侧板进行修边及毛刺的去除工作,最后对主箱体、盖体、安置框体及防护侧板进行配件的开设和装配工作;

17.s2、大框体装配

18.将s中成型的主箱体和盖体通过铰链进行连接装配,分别在主箱体外部前后两端中部进行防护组件的装配工作,通过连接在连接滑块一侧的缓冲弹簧,使得防护侧板在弹力的作用下向外移动,配合连接在防护侧板两侧的连接滑块和连接滑轨,可以保证防护侧板在移动过程中位置的准确性,然后将电池组安置于安置框体内部;

19.s3、通电装配

20.在s装配的基础上在主箱体内部两侧进行检测组件的装配工作,配合主箱体内侧底部的通电组件进行同时装配,然后将装配完成的电池组与主箱体进行通电装配,设置在安置框体外部两侧的安置滑块,配合主箱体内部两侧设置有的安置滑轨,使得安置框体可以装载电池组在主箱体内部进行上下滑动,确保电池组下端正负通电柱与通电接孔安装位置准确性,当电池组通过安置框体安置于限位槽体内部时,电池组下端的正负通电柱插入限位槽体内部两侧的通电接孔内部,通电夹片在弹性的作用下对正负通电柱进行夹持,实现对电池组正负通电工作;

21.s4、通电检测

22.在主箱体外部设置有的通电进口进行外部通电测试,测试过程中确保检测组件和第一温度传感器对电池组的检测效果,确保整个电池箱处于正常工作状态,即可完成电池箱的加工工作。

23.本发明提供了一种短路自动保护的电池箱及其加工工艺,具备以下有益效果:该短路自动保护的电池箱及其加工工艺,通过多个组件之间的相互配合,实现对电池箱的分离式装配,使得电池箱的各个部件可以进行单独加工最终进行拼装即可,提升电池箱的实际加工效率,可以对电池箱内部的电池组进行实时监测,检测出电池组发生短路时可以进行自动断路保护,确保电池箱的实际使用安全性,同时可以对监测的数据进行远程传输,便于工作人员实时掌握电池箱的温度数据,确保电池箱工作的持续性与有效性,同时具备很好的防护效果,避免电池箱外部受到碰撞导致电池箱出现变形,导致电池箱内部电池组出现漏液的情况,确保该电池箱的使用安全性;

24.1、本发明通过设置在限位槽体底部两侧的第一温度传感器,可以对安置于限位槽

体内部的电池组进行实时的温度检测,当电池组安置于限位槽体内部,电池组的底部贴合于第一温度传感器的上端,通过相互贴合的方式可以确保第一温度传感器对电池组进行精却的温度监测,并且配合设置在主箱体内部两侧的检测组件,提升对电池组温度检测的全面性,可以电池组在短路发热情况下可以第一时间进行断电保护,配合设置在限位槽体内壁的硅胶层,可以有效提升安置框体与限位槽体之间的摩擦力,进一步确保电池组底部与限位槽体连接的紧密性。

25.2、本发明通过垂直状分布的连接杆与通电夹片,可以保证之间位置的准确性,配合连接在连接杆另一端的绝缘弹簧,当电池组通过安置框体安置于限位槽体内部时,电池组下端的正负通电柱插入限位槽体内部两侧的通电接孔内部,通电夹片在弹性的作用下对正负通电柱进行夹持,实现对电池组正负通电工作,避免传统电池箱进行电池组通电装配时需要导线进行连接的情况,提升电池组装配效率的同时,避免导线在主箱体内部相互缠绕的情况,提升该电池箱的实际使用效果。

26.3、本发明通过设置在安置框体外部两侧的安置滑块,配合主箱体内部两侧设置有的安置滑轨,使得安置框体可以装载电池组在主箱体内部进行上下滑动,确保电池组下端正负通电柱与通电接孔安装位置准确性的同时,提升电池组的实际安装效率,配合贯穿于安置滑块上端内侧的紧固旋钮,可以对安装完成的安置框体加以限位固定,确保该电池箱实际使用过程中的稳定性,同时分离式的电池组,便于对电池组进行对应的单个更换及维护工作,降低该电池箱的使用成本。

27.4、本发明通过设置在主箱体内部两侧的检测组件,通过第二温度传感器和湿度传感器,可以对安装于主箱体内部的电池组进行温度及湿度的监测工作,配合设置于限位槽体内侧底部两侧的第一温度传感器,确保对电池组温度检测的全面性,配合设置有的传输模块,可以对检测的数据进行远程的传输工作,便于工作人员及时知晓主箱体内部的电池组工作状态,当检测到电池组温度超出规定值时,保护开关可以对电池组进行断电,确保该电池箱的使用安全性,并且保护开关可以与四个电池组进行相对应的控制工作,实现对应式短路电池组的断电工作。

28.5、本发明通过设置在主箱体前后两端外侧的防护组件,可以对主箱体起到很好的防护效果,避免主箱体受到外力的碰撞出现变形,导致主箱体内部电池组出现漏液的情况,当防护侧板受到外力碰撞时,防护侧板向主箱体外部贴合,通过连接在连接滑块一侧的缓冲弹簧,使得防护侧板在弹力的作用下向外移动,进而与防护侧板外部的碰撞力相互抵消,配合连接在防护侧板两侧的连接滑块和连接滑轨,可以保证防护侧板在移动过程中位置的准确性,通过设置在盖体四角的定位柱,配合主箱体内部四角设置有的定位孔,当盖体与主箱体闭合时,定位柱刚好插入定位孔内部,使得盖体与主箱体之间构成一个框架结构,极大提升盖体压力承载能力,避免盖体出现变形的情况。

附图说明

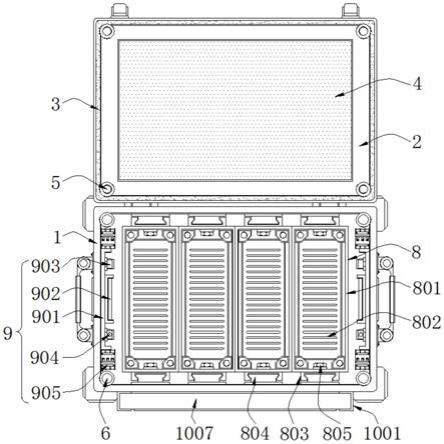

29.图1为本发明一种短路自动保护的电池箱及其加工工艺的内部俯视结构示意图;

30.图2为本发明一种短路自动保护的电池箱及其加工工艺的通电组件俯视结构示意图;

31.图3为本发明一种短路自动保护的电池箱及其加工工艺的外部俯视结构示意图;

32.图4为本发明一种短路自动保护的电池箱及其加工工艺的外部正视结构示意图;

33.图5为本发明一种短路自动保护的电池箱及其加工工艺的图2中a处放大结构示意图。

34.图中:1、主箱体;2、盖体;3、橡胶层;4、海绵层;5、定位柱;6、定位孔;7、通电组件;701、限位槽体;702、第一温度传感器;703、硅胶层;704、通电接孔;705、通电夹片;706、连接杆;707、绝缘弹簧;8、安置组件;801、安置框体;802、电池组;803、安置滑块;804、安置滑轨;805、紧固旋钮;9、检测组件;901、安置座;902、传输模块;903、第二温度传感器;904、湿度传感器;905、保护开关;10、防护组件;1001、c形定位块;1002、连接滑轨;1003、连接滑块;1004、缓冲弹簧;1005、防护侧板;1006、硬质橡胶层;1007、盖板。

具体实施方式

35.请参阅图1-5,本发明提供一种技术方案:一种短路自动保护的电池箱及其加工工艺,包括主箱体1和检测组件9,主箱体1的一侧连接有盖体2,且盖体2的内侧靠近边缘处设置有橡胶层3,盖体2的内侧中部设置有海绵层4,且盖体2的内部四角设置有定位柱5,主箱体1的内部四角设置有定位孔6,且主箱体1的内侧底部设置有用于通电连接的通电组件7,通电组件7的上端连接有用于供电的安置组件8,用于短路检测的检测组件9安置于主箱体1的内部两侧,且检测组件9包括安置座901、传输模块902、第二温度传感器903、湿度传感器904和保护开关905,安置座901的中部安置有传输模块902,且安置座901的一侧设置有第二温度传感器903,安置座901的另一侧设置有湿度传感器904,且安置座901的两端安置有保护开关905,主箱体1的外部前后两侧设置有用于防护的防护组件10;

36.具体操作如下,设置在主箱体1内部两侧的检测组件9,通过第二温度传感器903和湿度传感器904,可以对安装于主箱体1内部的电池组802进行温度及湿度的监测工作,配合设置于限位槽体701内侧底部两侧的第一温度传感器702,确保对电池组802温度检测的全面性,配合设置有的传输模块902,可以对检测的数据进行远程的传输工作,便于工作人员及时知晓主箱体1内部的电池组802工作状态,当检测到电池组802温度超出规定值时,保护开关905可以对电池组802进行断电,确保该电池箱的使用安全性,并且保护开关905可以与四个电池组802进行相对应的控制工作,实现对应式短路电池组802的断电工作;

37.请参阅图2和图5,通电组件7包括限位槽体701、第一温度传感器702、硅胶层703、通电接孔704、通电夹片705、连接杆706和绝缘弹簧707,且限位槽体701的底部两侧中部设置有第一温度传感器702,限位槽体701的内壁设置有硅胶层703,且限位槽体701的内侧底部开设有通电接孔704,通电接孔704的内部两侧设置有通电夹片705,且通电夹片705的一侧连接有连接杆706,连接杆706的另一端连接有绝缘弹簧707,第一温度传感器702关于限位槽体701的中心位置对称设置有两个,且硅胶层703与限位槽体701嵌入连接,并且通电接孔704与限位槽体701呈一体化结构,连接杆706与通电夹片705呈垂直状分布,且通电夹片705通过连接杆706和绝缘弹簧707与通电接孔704之间弹性连接;

38.具体操作如下,设置在限位槽体701底部两侧的第一温度传感器702,可以对安置于限位槽体701内部的电池组802进行实时的温度检测,当电池组802安置于限位槽体701内部,电池组802的底部贴合于第一温度传感器702的上端,通过相互贴合的方式可以确保第一温度传感器702对电池组802进行精却的温度监测,并且配合设置在主箱体1内部两侧的

检测组件9,提升对电池组802温度检测的全面性,可以电池组802在短路发热情况下可以第一时间进行断电保护,配合设置在限位槽体701内壁的硅胶层703,可以有效提升安置框体801与限位槽体701之间的摩擦力,进一步确保电池组802底部与限位槽体701连接的紧密性,垂直状分布的连接杆706与通电夹片705,可以保证之间位置的准确性,配合连接在连接杆706另一端的绝缘弹簧707,当电池组802通过安置框体801安置于限位槽体701内部时,电池组802下端的正负通电柱插入限位槽体701内部两侧的通电接孔704内部,通电夹片705在弹性的作用下对正负通电柱进行夹持,实现对电池组802正负通电工作,避免传统电池箱进行电池组802通电装配时需要导线进行连接的情况,提升电池组802装配效率的同时,避免导线在主箱体1内部相互缠绕的情况,提升该电池箱的实际使用效果;

39.请参阅图1、图2和图5,安置组件8包括安置框体801、电池组802、安置滑块803、安置滑轨804和紧固旋钮805,且安置框体801的内侧设置有电池组802,安置框体801的外部两侧设置有安置滑块803,且安置滑块803的内侧连接有安置滑轨804,安置滑块803的内侧穿设有紧固旋钮805,安置框体801通过安置滑块803与安置滑轨804之间滑动连接,且紧固旋钮805贯穿于安置滑块803的上端内侧,并且安置滑块803内侧贴合于安置滑轨804的外侧,保护开关905与安置座901呈平行状分布,且保护开关905设置有四个;

40.具体操作如下,设置在安置框体801外部两侧的安置滑块803,配合主箱体1内部两侧设置有的安置滑轨804,使得安置框体801可以装载电池组802在主箱体1内部进行上下滑动,确保电池组802下端正负通电柱与通电接孔704安装位置准确性的同时,提升电池组802的实际安装效率,配合贯穿于安置滑块803上端内侧的紧固旋钮805,可以对安装完成的安置框体801加以限位固定,确保该电池箱实际使用过程中的稳定性,同时分离式的电池组802,便于对电池组802进行对应的单个更换及维护工作,降低该电池箱的使用成本;

41.请参阅图1-4,防护组件10包括c形定位块1001、连接滑轨1002、连接滑块1003、缓冲弹簧1004、防护侧板1005、硬质橡胶层1006和盖板1007,且c形定位块1001的内侧设置有连接滑轨1002,连接滑轨1002的外侧连接有连接滑块1003,且连接滑块1003的一侧连接有缓冲弹簧1004,连接滑块1003的另一侧衔接有防护侧板1005,且防护侧板1005的内侧连接有硬质橡胶层1006,c形定位块1001的上下两端设置有盖板1007,防护侧板1005通过缓冲弹簧1004、连接滑块1003和连接滑轨1002与c形定位块1001之间滑动连接,且防护侧板1005与连接滑块1003呈一体化结构,并且硬质橡胶层1006与防护侧板1005粘接连接;

42.具体操作如下,设置在主箱体1前后两端外侧的防护组件10,可以对主箱体1起到很好的防护效果,避免主箱体1受到外力的碰撞出现变形,导致主箱体1内部电池组802出现漏液的情况,当防护侧板1005受到外力碰撞时,防护侧板1005向主箱体1外部贴合,通过连接在连接滑块1003一侧的缓冲弹簧1004,使得防护侧板1005在弹力的作用下向外移动,进而与防护侧板1005外部的碰撞力相互抵消,配合连接在防护侧板1005两侧的连接滑块1003和连接滑轨1002,可以保证防护侧板1005在移动过程中位置的准确性,通过设置在盖体2四角的定位柱5,配合主箱体1内部四角设置有的定位孔6,当盖体2与主箱体1闭合时,定位柱5刚好插入定位孔6内部,使得盖体2与主箱体1之间构成一个框架结构,极大提升盖体2压力承载能力,避免盖体2出现变形的情况;

43.该短路自动保护的电池箱加工工艺包括以下具体步骤:

44.s1、分体成型

45.首先分别通过压铸及冲压的方式将主箱体1、盖体2、安置框体801及防护侧板1005进行成型加工,然后对成型完成的主箱体1、盖体2、安置框体801及防护侧板1005进行修边及毛刺的去除工作,最后对主箱体1、盖体2、安置框体801及防护侧板1005进行配件的开设和装配工作;

46.s2、大框体装配

47.将s1中成型的主箱体1和盖体2通过铰链进行连接装配,分别在主箱体1外部前后两端中部进行防护组件10的装配工作,通过连接在连接滑块1003一侧的缓冲弹簧1004,使得防护侧板1005在弹力的作用下向外移动,配合连接在防护侧板1005两侧的连接滑块1003和连接滑轨1002,可以保证防护侧板1005在移动过程中位置的准确性,然后将电池组802安置于安置框体801内部;

48.s3、通电装配

49.在s2装配的基础上在主箱体1内部两侧进行检测组件9的装配工作,配合主箱体1内侧底部的通电组件7进行同时装配,然后将装配完成的电池组802与主箱体1进行通电装配,设置在安置框体801外部两侧的安置滑块803,配合主箱体1内部两侧设置有的安置滑轨804,使得安置框体801可以装载电池组802在主箱体1内部进行上下滑动,确保电池组802下端正负通电柱与通电接孔704安装位置准确性,当电池组802通过安置框体801安置于限位槽体701内部时,电池组802下端的正负通电柱插入限位槽体701内部两侧的通电接孔704内部,通电夹片705在弹性的作用下对正负通电柱进行夹持,实现对电池组802正负通电工作;

50.s4、通电检测

51.在主箱体1外部设置有的通电进口进行外部通电测试,测试过程中确保检测组件9和第一温度传感器702对电池组802的检测效果,确保整个电池箱处于正常工作状态,即可完成电池箱的加工工作。

52.综上,该短路自动保护的电池箱及其加工工艺,使用时,首先,将电池组802与主箱体1进行装配,设置在安置框体801外部两侧的安置滑块803,配合主箱体1内部两侧设置有的安置滑轨804,使得安置框体801可以装载电池组802在主箱体1内部进行上下滑动,确保电池组802下端正负通电柱与通电接孔704安装位置准确性的同时,提升电池组802的实际安装效率,配合贯穿于安置滑块803上端内侧的紧固旋钮805,可以对安装完成的安置框体801加以限位固定,确保该电池箱实际使用过程中的稳定性,同时分离式的电池组802,便于对电池组802进行对应的单个更换及维护工作,降低该电池箱的使用成本,垂直状分布的连接杆706与通电夹片705,可以保证之间位置的准确性,配合连接在连接杆706另一端的绝缘弹簧707,当电池组802通过安置框体801安置于限位槽体701内部时,电池组802下端的正负通电柱插入限位槽体701内部两侧的通电接孔704内部,通电夹片705在弹性的作用下对正负通电柱进行夹持,实现对电池组802正负通电工作,设置在限位槽体701底部两侧的第一温度传感器702,可以对安置于限位槽体701内部的电池组802进行实时的温度检测,当电池组802安置于限位槽体701内部,电池组802的底部贴合于第一温度传感器702的上端,通过相互贴合的方式可以确保第一温度传感器702对电池组802进行精却的温度监测,并且配合设置在主箱体1内部两侧的检测组件9,提升对电池组802温度检测的全面性,通过第二温度传感器903和湿度传感器904,可以对安装于主箱体1内部的电池组802进行温度及湿度的监测工作,配合设置于限位槽体701内侧底部两侧的第一温度传感器702,确保对电池组802温

度检测的全面性,配合设置有的传输模块902,可以对检测的数据进行远程的传输工作,便于工作人员及时知晓主箱体1内部的电池组802工作状态,当检测到电池组802温度超出规定值时,保护开关905可以对电池组802进行断电,确保该电池箱的使用安全性,并且保护开关905可以与四个电池组802进行相对应的控制工作,设置在主箱体1前后两端外侧的防护组件10,可以对主箱体1起到很好的防护效果,避免主箱体1受到外力的碰撞出现变形,导致主箱体1内部电池组802出现漏液的情况,配合主箱体1内部四角设置有的定位孔6,当盖体2与主箱体1闭合时,定位柱5刚好插入定位孔6内部,使得盖体2与主箱体1之间构成一个框架结构,极大提升盖体(2)压力承载能力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。