1.本发明涉及近视防控技术领域,具体为一种具有离焦功能的眼镜片及制备方法。

背景技术:

2.现今医学公认:人体视眼的眼球增长依赖着视网膜周边聚焦调控,视网膜周边远视性离焦促进眼球增长,矫正视网膜周边远视性离焦,可以控制近视眼球增长。传统近视眼镜片的内侧或者外侧区域与中央区域为相同度数凹透镜片,镜片中央区域凹透镜片在矫正视网膜中央近视性离焦的同时,镜片内侧外侧周边区域凹透镜片增加内侧和外侧视网膜周边远视性离焦,促进眼球增长、增加近视眼度数,在此情况下市面上出现了针对内侧视网膜和外侧视网膜进行近视矫正的离焦眼镜片,例如:专利号:cn201420413649.1的实用新型专利,公开了一种内侧外侧区周边离焦框架眼镜片属于近视眼防治眼镜。近视眼存在视网膜周边屈光不对称性状态,现有周边离焦眼镜片不能消除这种不对称状态,还加重或者产生屈光参差。本实用新型将内侧功能区和外侧功能区制备不等量矫正度数,内侧功能区矫正度数大于外侧功能区矫正度数,从而消除或者减少视网膜周边不对称屈光状态。这种周边离焦框架眼镜片用于矫正外侧视网膜和内侧视网膜周边远视性离焦、控制近视眼球增长,具有视野宽阔、配戴顺应性好、消除视网膜周边不对称屈光状态,恢复人眼正常生理光学状态,有效防控儿童及青少年近视眼;

3.上述专利对眼镜片划分内侧功能区和外侧功能区,然而根据眼球独特的生理机构,眼睛的屈光在上、下、左、右均存在不对称性,因此,上述专利并未划分远视功能区和近视功能区,不具备远视和近视矫正作用,导致离焦眼镜片不能更好更全面的对近视进行矫正;同时现有的离焦眼镜片为整体式结构,其制作方式为,离焦眼镜片采用同种材质制成整体结构,此种方式由于材质相同,其材质本身的屈光度数相同,因此难以整体加工出不同屈光度的光区,需要后续打磨的过程中调节各个光区的曲率半径,以达到所需的屈光度,但对打磨要求较高,且屈光度相差较大的光区之间难以平滑过渡,导致离焦眼镜片的表面落差较大,影响其正常使用。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种具有离焦功能的眼镜片,能更加全面的进行近视矫正,同时采用分体式结构制成离焦眼镜片,使离焦眼镜片的制作更加简单。

5.本发明的目的是通过以下技术方案来实现的:一种具有离焦功能的眼镜片,包括分体式的离焦眼镜片,所述离焦眼镜片上设置出中心光学区,所述离焦眼镜片上设置有远用光区、近用光区、内侧光区和外侧光区,所述远用光区和近用光区分别位于所述中心光学区的上方和下方,所述内侧光区和外侧光区分别位于所述中心光学区的两侧;

6.所述远用光区的角度范围为沿中心光学区水平径线逆时针方向30

°

~150

°

的扇形区域,所述近用光区的角度范围为沿中心光学区水平径线顺时针方向45

°

~135

°

的扇形区

域,所述远用光区与近用光区之间形成有两个扇形区域,两个所述扇形区域分别为内侧光区和外侧光区。

7.进一步地,所述离焦眼镜片包括眼镜片主体,所述眼镜片主体上开设有远用扇形槽,所述远用扇形槽内适配有远用镜片,所述远用镜片形成所述远用光区,所述眼镜片主体上开设有近用扇形槽,所述近用扇形槽内适配有近用镜片,所述近用镜片形成所述近用光区,所述眼镜片主体上开设有内侧扇形槽,所述内侧扇形槽内适配有内侧镜片,所述内侧镜片形成所述内侧光区,所述眼镜片主体上开设有外侧扇形槽,所述外侧扇形槽内适配有外侧镜片,所述外侧镜片形成所述外侧光区。

8.进一步地,所述远用扇形槽、近用扇形槽、内侧扇形槽和外侧扇形槽依次连通形成封闭的圆环,且封闭的圆环内设置有定位片,所述定位片用于定位远用镜片、近用镜片、内侧镜片和外侧镜片中任意一个镜片在所述离焦眼镜片上的位置。

9.进一步地,所述离焦眼镜片的侧壁开设有注胶孔、所述注胶孔与封闭的圆环相通。

10.进一步地,所述远用镜片和近用镜片的两侧均设置有弧形凸起,所述弧形凸起与中心光学区的弧面适配。

11.进一步地,所述离焦眼镜片包括屈光补偿层、功能层和屈光矫正层,所述功能层位于所述屈光补偿层和屈光矫正层之间,所述屈光补偿层远离功能层的一面为凸面,所述屈光矫正层远离功能层的一面为凹面,所述功能层上设置有多个凸形面和多个凹形面,多个所述凸形面形成连续的环状结构,多个所述凹形面形成连续的环状结构,各所述凸形面和各所述凹形面沿径向交错设置,形成连续的波浪型结构。

12.进一步地,所述功能层采用树脂材质制成。

13.一种具有离焦功能的眼镜片制备方法,包括以下步骤:

14.s1、采用模具得到眼镜片主体;

15.s2、采用模具加工的方式制作相应屈光度数的远用镜片毛坯、近用镜片毛坯、内侧镜片毛坯和外侧镜片毛坯;

16.s3、对远用镜片毛坯、近用镜片毛坯、内侧镜片毛坯和外侧镜片毛坯进行打磨修边处理;

17.s4、将远用镜片、近用镜片、内侧镜片和外侧镜片装配至离焦眼镜片上;

18.s5、通过注胶孔向离焦眼镜片内注入树脂胶,用于将远用镜片、近用镜片、内侧镜片和外侧镜片粘连在离焦眼镜片上形成完整的眼镜片;

19.s6、对眼镜片的表面进行精打磨。

20.一种具有离焦功能的眼镜片制备方法,包括以下步骤:

21.s1、屈光补偿层和屈光矫正层的制作;模具内部形成有模具空间,模具的中部设置有功能成型部,功能成型部两端面均设置有多个凸形部和多个凹形部,多个所述凸形部形成连续的环状结构,多个所述凹形部形成连续的环状结构,各所述凸形部和各所述凹形部沿径向交错设置,形成连续的波浪型结构,通过模具上的注模孔向模具空间内注入离焦眼镜片成型原材料,从而形成离焦眼镜片半成品,离焦眼镜片半成品内具有功能层的安装空间;

22.s2、将离焦眼镜片半成品作为功能层制作模具,用以在安装空间内形成功能层;将离焦眼镜片半成品放置在整形模具内,整形模具的内部空间形状与离焦眼镜片半成品的外

部形成相适配,整形模具上的注模孔与安装空间连通,通过整形模具上的注模孔向安装空间内注入树脂,固化后在离焦眼镜片半成品的安装空间内形成功能层,制成离焦眼镜片毛坯;

23.s3、将步骤s2中的离焦眼镜片毛坯进行精细打磨形成离焦眼镜片。

24.本发明的有益效果是:

25.1、由于远用光区、近用光区、内侧光区和外侧光区各个光区的屈光度数各不相通,因此离焦眼镜片采用分体式设计形成远用光区、近用光区、内侧光区和外侧光区,各个光区相互独立,避免像散产生,同时对离焦眼镜片各个光区进行合理划分,以符合人眼睛生理光学视场需要,能更加全面的进行近视矫正,同时采用分体式结构制成离焦眼镜片,使离焦眼镜片的制作更加简单。

26.2、在进行远用镜片、近用镜片、内侧镜片和外侧镜片的安装时,通过定位片快速定位其中一个镜片的位置,然后相应安装其余镜片,从而将相应镜片精确的安装在相应的光区内。

27.3、通过注胶孔向离焦眼镜片的圆环内注入树脂胶,用以将各个镜片固定在离焦眼镜片上,实现分体式眼镜片的安装。

附图说明

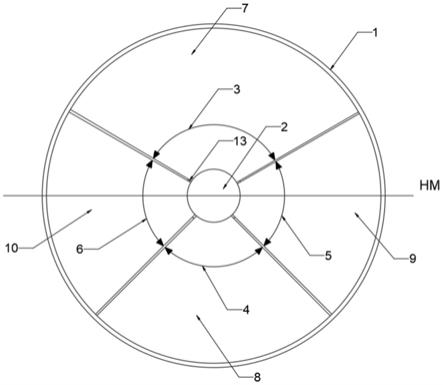

28.图1为本发明一种具有离焦功能的眼镜片的正视图;

29.图2为本发明一种具有离焦功能的眼镜片中实施例一的侧视图;

30.图3为本发明一种具有离焦功能的眼镜片中眼镜片主体的结构示意图;

31.图4为本发明一种具有离焦功能的眼镜片中实施例二的侧视图;

32.图5为本发明实施例二中模具的内部结构示意图;

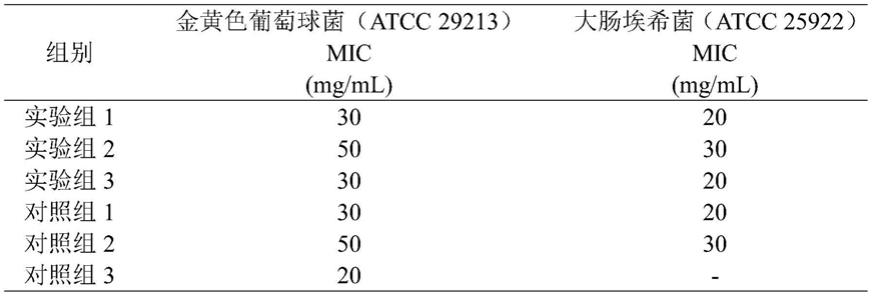

33.图中,1-离焦眼镜片,2-中心光学区,3-远用光区,4-近用光区,5-内侧光区,6-外侧光区,7-远用镜片,8-近用镜片,9-内侧镜片,10-外侧镜片,11-定位片,12-眼镜片主体,13-弧形凸起,14-模具空间,15-屈光补偿层,16-功能层,17-屈光矫正层,18-凸形面,19-凹形面,20-凸形部,21-凹形部。

具体实施方式

34.下面结合附图进一步详细描述本发明的技术方案,但本发明的保护范围不局限于以下所述。

35.人体眼球分为远用视区、近用视区、内侧视区和外侧视区,不同视区对光线的屈光度不同,为矫正不同视区的近视度产生了离焦眼镜,现有离焦眼镜片的制作方式为,离焦眼镜片采用同种材质制成整体结构,此种方式由于材质相同,其材质本身的屈光度数相同,因此难以整体加工出不同屈光度的光区,需要后续打磨的过程中调节各个光区的曲率半径,以达到所需的屈光度,但对打磨要求较高,且屈光度相差较大的光区之间难以平滑过渡,导致离焦眼镜片的表面落差较大,影响其正常使用;鉴于现有技术整体离焦眼镜片存在制作困难的问题,本技术将离焦眼镜片设为分体式结构,降低离焦眼镜片的加工制作难以,针对离焦眼镜片的分体式结构本技术提供了两种实施例,本根据相应实施例离焦眼镜片的结构提供了相对应的加工制备方法,具体如下:

36.实施例一、如图1和图3所示,一种具有离焦功能的眼镜片,包括离焦眼镜片1,离焦眼镜片1上设置出中心光学区2,离焦眼镜片1上设置有远用光区3、近用光区4、内侧光区5和外侧光区6,远用光区3和近用光区4分别位于中心光学区2的上方和下方,内侧光区5和外侧光区6分别位于中心光学区2的两侧;如图1所示,远用光区3的角度范围为沿中心光学区2水平径线hm逆时针方向30

°

~150

°

的扇形区域,近用光区4的角度范围为沿中心光学区2水平径线hm顺时针方向45

°

~135

°

的扇形区域,远用光区3与近用光区4之间形成有两个扇形区域,两个扇形区域分别为内侧光区5和外侧光区6;根据人眼球的视场对离焦眼镜片1进行合理的光区划分,从而在离焦眼镜片1上形成远用光区3、近用光区4、内侧光区5和外侧光区6,使离焦眼镜片1更加符合眼镜的实际使用视场,能更加全面的进行近视矫正;关于远用光区3、近用光区4、内侧光区5和外侧光区6的区域划分采用四区分法:对称轴划分线是一想象线,模拟想象的对称轴线是以315

°‑

135

°

轴线和225

°‑

45

°

轴线为基准,两条轴线相互交叉于视网膜区圆心和镜面视场光学中心,两条对称轴线将眼底视网膜划分出一个位于中央圆形区域的中央视网膜(cr)和周边视网膜的四个对称扇形区域。四个扇形区域分别是:上侧视网膜(sr)、下侧视网膜(ir)、内侧视网膜(nr)和外侧视网膜(tr),离焦眼镜片1的镜面视场也同样划分出一个位于光学中心的圆形中央光学区(cv)2和四个象限性分布于周边部位的远用光区(sv)3、近用光区(iv)4、内侧光区(nv)5、外侧光区(tv)6,按照镜片折射视网膜相互对应原则,镜面圆形中央光学区(cv)2对应中央视网膜(cr),镜面周边部位的远用区(sv)3对应下侧视网膜(ir),镜面内侧光区(nv)5对应外侧视网膜(tr),镜面近用区(iv)4对应上侧视网膜(sr),镜面外侧光区(tv)6对应内侧视网膜(nr),在设计时,为了设置不同尺寸的中央光学区2或者不同尺寸的内侧光区5和外侧光区6,可变化设计各区圆周方位角,如本技术将远用光区3的角度范围变大、近用光区4的角度范围变小,内侧光区5的角度范围等于外侧光区6的角度范围,从而对中心光学区2的周边进行近视矫正,具体实施时,各个光区的角度范围可根据佩戴者眼镜的实际屈光度数进行调整;

37.进一步地,如图1和图3所示,离焦眼镜片1包括眼镜片主体12,眼镜片主体12上开设有远用扇形槽,远用扇形槽内适配有远用镜片7,远用镜片7形成远用光区3,眼镜片主体12上开设有近用扇形槽,近用扇形槽内适配有近用镜片8,近用镜片8形成近用光区4,眼镜片主体12上开设有内侧扇形槽,内侧扇形槽内适配有内侧镜片9,内侧镜片9形成内侧光区5,眼镜片主体12上开设有外侧扇形槽,外侧扇形槽内适配有外侧镜片10,外侧镜片10形成外侧光区6,中心光学区2设置在眼镜片主体12的中部,离焦眼镜片1上的远用镜片7、近用镜片8、内侧镜片9和外侧镜片10均采用分体式结构,采用拼装粘合的方式固定在眼镜片主体12上,从而形成离焦眼镜片1,远用扇形槽、近用扇形槽、内侧扇形槽和外侧扇形槽依次连通形成封闭的圆环,且封闭的圆环内设置有定位片11,定位片11用于定位远用镜片7、近用镜片8、内侧镜片9和外侧镜片10中任意一个镜片在离焦眼镜片1上的位置,具体实施时,定位片11可设置在远用光区3与内侧光区5的临界线上,或设置在远用光区3与外侧光区6的临界线上,或设置在内侧光区5与近用光区4的临界线上,或设置在外侧光区6与近用光区4的临界线上,通过定位片11快速定位其中一个镜片的位置,然后相应安装其余镜片,从而将相应镜片精确的安装在相应的光区内。

38.进一步地,离焦眼镜片1的侧壁开设有注胶孔、注胶孔与封闭的圆环相通,通过注胶孔向封闭的圆环内注入树脂胶,在压力的作用下使树脂胶流入各个镜片之间,从而通过

树脂胶将各个镜片粘合在眼镜片主体12上,远用镜片7和近用镜片8的两侧均设置有弧形凸起13,弧形凸起13与中心光学区2的弧面适配,通过弧形凸起13使远用镜片7与内侧镜片9之间产生粘合间隙、内侧镜片9与近用镜片8之间产生粘合间隙、近用镜片8与外侧镜片10之间产生粘合间隙、外侧镜片10与远用镜片7之间产生粘合间隙,从而便于树脂胶流入粘合间隙内,从而提高粘合效果;根据各个镜片的曲率半径在眼镜片主体12上开设相对应的扇形槽,使各个镜片装配在眼镜片主体12上后,结构树脂胶使各个镜片的表面平滑过渡,减小各个镜片之间的落差。

39.结合实施例一中离焦眼镜片的分体结构,提供了一种具有离焦功能的眼镜片制备方法,包括以下步骤:

40.s1、采用模具得到离焦眼镜片1;

41.s2、采用模具加工的方式制作相应屈光度数的远用镜片7毛坯、近用镜片8毛坯、内侧镜片9毛坯和外侧镜片10毛坯;由于远用镜片7、近用镜片8、内侧镜片9和外侧镜片10之间采用不同的屈光材质,难以采用模具整体加工,否则融化的材质之间将在模具内流通混合,从而不能制成所需的离焦眼镜片1,远用镜片7、近用镜片8、内侧镜片9和外侧镜片10分体设置后,可通过分别加工得到相对应的屈光镜片,从而使离焦眼镜片的制作更加简单快捷;

42.s3、对远用镜片7毛坯、近用镜片8毛坯、内侧镜片9毛坯和外侧镜片10毛坯进行打磨修边处理;

43.s4、将远用镜片7、近用镜片8、内侧镜片9和外侧镜片10装配至离焦眼镜片1上;

44.s5、通过注胶孔向离焦眼镜片1内注入树脂胶,用于将远用镜片7、近用镜片8、内侧镜片9和外侧镜片10粘连在离焦眼镜片1上形成完整的眼镜片;

45.s6、对眼镜片的表面进行精打磨。

46.实施例二、如图1、图4和图5所示,一种具有离焦功能的眼镜片,包括离焦眼镜片1,离焦眼镜片1上设置出中心光学区2,离焦眼镜片1上设置有远用光区3、近用光区4、内侧光区5和外侧光区6,远用光区3和近用光区4分别位于中心光学区2的上方和下方,内侧光区5和外侧光区6分别位于中心光学区2的两侧;远用光区3的角度范围为沿中心光学区2水平径线hm逆时针方向30

°

~150

°

的扇形区域,近用光区4的角度范围为沿中心光学区2水平径线hm顺时针方向45

°

~135

°

的扇形区域,远用光区3与近用光区4之间形成有两个扇形区域,两个扇形区域分别为内侧光区5和外侧光区6;如图4所示,离焦眼镜片1包括屈光补偿层15、功能层16和屈光矫正层17,功能层16位于屈光补偿层15和屈光矫正层17之间,屈光补偿层15远离功能层16的一面为凸面,屈光矫正层17远离功能层16的一面为凹面,功能层16的中部设有中心光学区2,功能层16上设置有多个凸形面18和多个凹形面19,多个凸形面18形成连续的环状结构,多个凹形面19形成连续的环状结构,各凸形面18和各凹形面19沿径向交错设置,形成连续的波浪型结构;具体实施时,位于远用光区3内的凸形面18和凹形面19的屈光度数等于远用光区3的屈光度数,位于近用光区4内的凸形面18和凹形面19的屈光度数等于近用光区4的屈光度数,位于内侧光区5内的凸形面18和凹形面19的屈光度数等于内侧光区5的屈光度数,位于外侧光区6内的凸形面18和凹形面19的屈光度数等于外侧光区6的屈光度数,举例说明,如远用光区3的屈光度数相对于中心光学区2屈光度数的正加值为 0.50d~3.00d;近用光区4的屈光度数相对于中心光学区2屈光度数的正加值为 0.10d~3.50d;内侧光区5的屈光度数相对于中心光学区2屈光度数的正加值为 0.50d~3.50d;外

侧光区6的屈光度数相对于中心光学区2屈光度数的正加值为 0.2d~2.50d,则功能层16位于远用光区3内的凸形面18和凹形面19的屈光度数相对于中心光学区2屈光度数的正加值均为 0.50d~3.00d,功能层16位于近用光区4内的凸形面18和凹形面19的屈光度数相对于中心光学区2屈光度数的正加值均为 0.10d~3.50d,功能层16位于内侧光区5内的凸形面18和凹形面19的屈光度数相对于中心光学区2屈光度数的正加值均为 0.50d~3.50d,功能层16位于外侧光区6内的凸形面18和凹形面19的屈光度数相对于中心光学区2屈光度数的正加值均为 0.20d~2.50d,沿着离焦眼镜片1的厚度方向进行分体设置,通过功能层16使各个光区的屈光度数满足设计要求,具体为,凹形面19与凸形面18的直径均保持一致,通过改变凹形面19和凸形面18的凸出弧形长度改变其屈光力的大小,进而调节相应光区的屈光度数,同时还可以改变凹形面19与凸形面18的曲率半径改变功能层的屈光力的大小,同样能达到调节相应光区的屈光度数的目的,平行光线经过凹形面18散射,经过屈光矫正层17内表面联合折射最终在视网膜上成像,此为矫正区域,平行光线经过凸形面18折射,经过屈光矫正层17内表面联合折射最终在视网膜前成像,此为离焦区域,通过上述设置,使得平行曲线分别按照凸形面18和凹形面19的既定曲折要求实现光线折射位置和焦点位置的改变,有效实现远视离焦和屈光不正的矫正。

47.进一步地,功能层16采用树脂材质制成,树脂的熔点低,便于固化成型,同时屈光补偿层15和屈光矫正层17所用材质相同,且材质的熔点温度高于树脂的熔点,便于后续加工成型,具体加工方式如下:

48.针对实施例二提供了一种具有离焦功能的眼镜片制备方法,包括以下步骤:

49.s1、屈光补偿层15和屈光矫正层17的制作;如图5所示,模具内部形成有模具空间14,模具空间14的一内壁设有与屈光补偿层15的凸面相适配的弧面,另一对称内壁上设有与屈光矫正层17的凹面相适配的弧面,模具的中部设置有功能成型部,功能成型部的中部设有光学面,从而在功能层的中心形成中心光学区2,功能成型部两端面均设置有多个凸形部20和多个凹形部21,多个凸形部20形成连续的环状结构,多个凹形部21形成连续的环状结构,各凸形部20和各凹形部21沿径向交错设置,形成连续的波浪型结构,通过模具上的注模孔向模具空间14内注入离焦眼镜片成型原材料,从而形成离焦眼镜片半成品,离焦眼镜片半成品内具有功能层16的安装空间;

50.s2、将离焦眼镜片半成品作为功能层制作模具,用以在安装空间内形成功能层16;将离焦眼镜片半成品放置在整形模具内,整形模具分为上模和下模,整形模具的内部空间形状与离焦眼镜片半成品的外部形成相适配,整形模具上的注模孔与安装空间连通,通过整形模具上的注模孔向安装空间内注入树脂,固化后在离焦眼镜片半成品的安装空间内形成功能层,制成离焦眼镜片毛坯;具体实施时,屈光补偿层15和屈光矫正层17采用相同的材质,从而保证在步骤s1中能同时模具成型出屈光补偿层15和屈光矫正层17,同时屈光补偿层15的材质熔点大于树脂的熔点,从而在成型功能层16时,熔化的树脂不会将屈光补偿层15熔化,由于整形模具的内部空间形状与离焦眼镜片毛坯的外部形成相适配,即使树脂的注入让屈光补偿层15和屈光矫正层17软化,也不影响屈光补偿层15和屈光矫正层17的外部形状,保证能离焦眼镜片的加工质量;

51.s3、将步骤s2中的离焦眼镜片毛坯进行精细打磨形成离焦眼镜片1。

52.综上所述,本发明提供了两种分体式离焦眼镜片1的结构实施例,实施例一对模具

本身的要求不高,且模具制作简单,但对装配的要求较高,存在装配误差和各个镜片的加工误差;实施例二由于模具内部设有对模具本身要求功能成型部,功能成型部上设置有多个凸形部20和多个凹形部21,用以制作功能层,从而使模具本身的制作变得困难,但可间接性成型出呈整体式的离焦眼镜片,减少了离焦眼镜片的装配步骤,消除了装配误差和各个镜片的加工误差,使离焦眼镜片1的精度更高;因此,使用者可根据具体情况选择不同分体结构的离焦眼镜片,并根据相应的制备方法制作本发明的离焦眼镜片1。

53.以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。