1.本发明涉及陶瓷材料领域,具体涉及一种以高氧含量硅粉为原料制备高纯氮化硅粉体的方法。

技术背景

2.兼具高强度与高热导率的氮化硅陶瓷被视为制备高导热基板的理想材料。为满足应用需求,需要在保证氮化硅陶瓷高强度的前提下,尽可能提高其热导率。许多研究发现,氧含量对氮化硅陶瓷的热导率影响很大,少量的氧就可使陶瓷的热导率大幅度降低。因此,获得低氧含量的氮化硅粉体原料至关重要。在氮化硅粉体的常见制备方法中,无论是亚胺分解法、硅粉氮化工艺还是燃烧合成技术,原料中的固有氧杂质以及氮化气氛中的含氧组分,都会使得产物氮化硅粉体的氧含量居高不下,合成时对硅粉原料的要求极高,制备成本居高不下。cn107673766以纯度99.9%以上的硅粉为原料,并对硅粉进行酸洗并在保护气氛下干燥,去除杂质并抑制其氧化,进而进行氮化来获得高纯氮化硅粉体,但是其对原料粉体要求较高,并且需要复杂的粉体处理工艺,成本较高且不利于规模化生产。cn106395769和cn102245503同样以高纯硅粉为原料,氮化时使用氮气与还原性的氢气来制备高纯氮化硅粉体,但氢气的使用不仅增加了成本而且加大了安全隐患。如何以低质量硅粉制备高纯氮化硅粉体仍是一个挑战,对于降低制备成本意义重大。

3.技术方案

4.本发明介绍了一种以高氧含量硅粉为原料制备高纯氮化硅粉体的方法,以低成本原料制备高品质粉体。本发明采用高含氧量硅粉为原料,大大降低了原料的含氧量要求,并制备出低氧含量的氮化硅粉体。

5.一种以高氧含量硅粉为原料制备高纯氮化硅粉体的方法,其特征在于,原料配方包括硅粉、氮化硅粉稀释剂和氧含量调控剂,原料经过称重配料、研磨混匀、装料后,通过燃烧合成法或硅粉氮化工艺制备氮化硅粉体,其中,所述氧含量调控剂可以选择卤化铵。

6.进一步,所述的氧含量调控剂优选nh4cl。

7.所述硅粉、氮化硅粉稀释剂和氧含量调控剂nh4cl的质量百分比为:硅粉30%-70%,氮化硅粉稀释剂29-60%,氧含量调控剂nh4cl 6-15%,且所有原料质量之和为100%。

8.进一步,设定在所述的原料配方中硅粉质量百分比为a,硅粉中氧含量质量百分比为x,稀释剂质量百分比为1-a-y,则氧含量调控剂nh4cl质量百分比y需要满足y≥8.00ax-0.105a-15.7。

9.所述硅粉粒径范围为0.1-15μm,硅粉含氧量2%~10%。

10.所述氮化硅粉稀释剂粒径范围为0.1-40μm。

11.进一步,所述的硅粉为半导体工业中废硅料,或为光伏硅切割废料。

12.以燃烧合成法制备时,将硅粉与氮化硅粉稀释剂与氧含量调控剂均匀混合,制得反应物;将反应物置于模具中,并将模具置于反应釜中,在氮气压力下将反应物引燃,使其

进行燃烧合成反应;反应结束降温,取出产物,得到氮化硅粉体产物;所述氮气压力为0.5-10mpa。

13.以硅粉氮化工艺制备时,将硅粉与氮化硅粉稀释剂与氧含量调控剂均匀混合,随后布料并置于高温氮化炉中,以5~10℃/min升温速度加热至1300~1400℃,并严格控制温度在此范围内,保温48~480h,炉内通以高纯氮气,反应结束降温,取出产物,得到氮化硅粉体产物。

14.本发明以铵盐为氧含量调控剂,使用高氧含量硅粉合成了高纯氮化硅粉体。通常含氧杂质存在时,促进si气化为sio,进而生成了产物中的含氧杂质si2n2o。但考虑到氧化物与酸的复分解反应,在初始反应物si粉中加入nh4cl来进行氮化硅粉体的合成。si与含氧组分在高温下发生反应生成sio,当nh4cl存在时,分解为hcl,sio可在高温条件下下转化为sicl4,进而氮化为氮化硅粉体。此方法可使得获得的si3n4粉体中含氧杂质大幅度降低至2%以下。

15.具体而言,如附图3所示的,si与分解的hcl在992k下反应生成sicl4,而si与含氧杂质在1052k以上可发生反应生成sio,气化温度均低于si的熔点,减少了高温液相,促进α-si3n4的生成。同时值得注意的是,在hcl存在时,sio可在1375k下转化为sicl4,即存在着sio转变为sicl4的窗口,因此使得产物中的氧含量降低。根据热力学原理和实验结果,本发明得出了氧含量调控剂的添加量与原料硅粉含氧量及整个反应体系的配方的关系,从而实现了根据不同来源、不同品质的原料硅粉,精准调控产物含氧量技术,这对于本发明工艺技术生产氮化硅高品质陶瓷粉体具有重要的经济价值。

附图说明

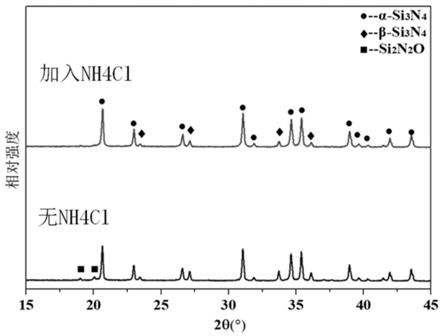

16.图1实施例2与对比例3合成产物的xrd图谱。

17.图2实施例2与对比例3合成产物的微观形貌。

18.图3高温下氧含量调控剂nh4cl与含氧组分发生反应的热力学曲线。

具体实施方式

19.实施例1

20.选择含量氧2%的硅粉为原料,与氮化硅粉稀释剂、氧含量调控剂进行搭配,氧含量调控剂选择nh4cl,按照如下配方体系配制原料:si:si3n4:nh4cl=47%:47%:6%;其中si粒径d50=5μm,si3n4粒径d50=10μm,将硅粉与氮化硅粉稀释剂与氧含量调控剂均匀混合,制得反应物;将反应物置于模具中,并将模具置于反应釜中,在6mpa氮气压力下利用发热钨丝将反应物一端引燃,使其进行燃烧合成反应;反应结束降至室温,释放氮气压力,取出产物,对产物进行破碎研磨得到陶瓷粉体。取适当粉体样品进行xrd相组成检测,通过xrd检测结果发现,粉体为α-si3n4和少量的β-si3n4,并无si2n2o等杂质相。对粉体进行sem分析,观察其微观形貌特征,产物粉体分散性较好,无明显的团聚现象。取适量产物粉体样品,进行氧含量检测,结果显示产物粉体中氧含量为1.02%。

21.实施例2

22.选择含量氧7%的硅粉为原料,与氮化硅粉稀释剂、氧含量调控剂进行搭配,氧含量调控剂选择nh4cl,按照如下配方体系配制原料:si:si3n4:nh4cl=45%:45%:10%,其中

si粉粒径d50=2μm;si3n4稀释剂粉体的粒径d50=10μm;将硅粉与si3n4稀释剂与氧含量调控剂均匀混合,制得反应物,将反应物置于模具中,并将模具置于反应釜中,在6mpa氮气压力下利用发热钨丝将反应物一端引燃,使其进行燃烧合成反应,反应结束后,自然冷却至室温,释放氮气压力,取出产物,对产物进行破碎研磨得到陶瓷粉体。取粉体样品进行xrd检测,检测结果可以发现粉体为α-si3n4和少量β-si3n4,无si2n2o等杂质相。对粉体进行sem分析,观察其微观形貌特征,产物粉体分散性较好,无明显的团聚现象。取产物粉体样品进行氧含量检测,结果显示产物粉体中氧含量为1.53%。

23.实施例3

24.选择含量氧10%的硅粉为原料,与氮化硅粉稀释剂、氧含量调控剂进行搭配,氧含量调控剂选择nh4cl,按照如下配方体系配制原料:si:si3n4:nh4cl=40%:45%:15%,其中si粒径d50=1.5μm,si3n4粒径d50=12μm;将硅粉与氮化硅粉稀释剂与氧含量调控剂均匀混合,制得反应物;将反应物置于模具中,并将模具置于反应釜中,在6mpa氮气压力下将反应物引燃,使其进行燃烧合成反应,反应结束后,自然冷却至室温,释放氮气压力,取出产物,对产物进行破碎研磨得到陶瓷粉体。取粉体样品进行xrd相组成检测,结果发现粉体为α-si3n4和少量的β-si3n4,并无si2n2o等杂质相。对粉体进行sem分析,观察其微观形貌特征,产物粉体分散性较好,无明显的团聚现象。取产物粉体样品,进行氧含量检测,结果显示产物粉体中氧含量为1.68%。

25.实施例4

26.选取氧含量2%的硅粉为原料,与氮化硅粉稀释剂、氧含量调控剂进行搭配,氧含量调控剂选择nh4cl,各原料配比如下:si:si3n4:nh4cl=45%:45%:10%,其中si粒径d50=5μm,si3n4粒径d50=10μm,将硅粉与氮化硅粉稀释剂与氧含量调控剂均匀混合;随后布料并置于高温氮化炉中,炉内通以高纯氮气,以10℃/min升温速度加热至1400℃,保温48h,反应结束降温,取出产物,得到氮化硅粉体产物。取适当粉体样品进行xrd相组成检测,通过xrd的检测结果可以发现,粉体为β-si3n4,并无si2n2o等杂质相。对粉体进行sem分析,观察其微观形貌特征,产物粉体分散性较好,无明显的团聚现象。取适量产物粉体样品,进行氧含量检测,结果显示产物氮化硅氧含量为1.02%。

27.实施例5

28.选取氧含量7%的硅粉为原料,与氮化硅粉稀释剂、氧含量调控剂进行搭配,氧含量调控剂选择nh4cl,各原料配比如下:si:si3n4:nh4cl=47%:47%:6%;其中si粒径d50=2μm,si3n4粒径d50=10μm;将硅粉与氮化硅粉稀释剂与氧含量调控剂均匀混合,制得反应物,随后布料并置于高温氮化炉中,炉内通以高纯氮气,以10℃/min升温速度加热至1400℃,保温48h,反应结束降温,取出产物,得到粉体产物。取适当粉体样品进行xrd相组成检测,通过xrd的检测结果可以发现,粉体为β-si3n4,并无si2n2o等杂质相。对粉体进行sem分析,观察其微观形貌特征,产物粉体分散性较好,无明显的团聚现象。取适量产物粉体样品,进行氧含量检测,结果显示产物氮化硅氧含量为1.76%。

29.实施例6

30.选取氧含量10%的硅粉为原料,与氮化硅粉稀释剂、氧含量调控剂进行搭配,氧含量调控剂选择nh4cl,各原料配比如下:si:si3n4:nh4cl=40%:45%:15%,其中si粒径d50=1.5μm,si3n4粒径d50=12μm;将硅粉与氮化硅粉稀释剂与氧含量调控剂均匀混合,制得反

应物;随后布料并置于高温氮化炉中,炉内通以高纯氮气,以10℃/min升温速度加热至1400℃,保温48h,反应结束降温,取出产物,得到氮化硅粉体产物。取适当粉体样品进行xrd相组成检测,通过xrd的检测结果可以发现,粉体为β-si3n4,并无si2n2o等杂质相。对粉体进行sem分析,观察其微观形貌特征,产物粉体分散性较好,无明显的团聚现象。取适量产物粉体样品,进行氧含量检测,结果显示产物氮化硅氧含量为1.83%。

31.对比例1

32.选取氧含量2%的硅粉为原料与氮化硅粉稀释剂进行搭配,各组分配比:si:si3n4=50%:50%,其中si粒径d50=5μm,si3n4粒径d50=10μm,将硅粉与氮化硅粉稀释剂均匀混合,制得反应物;将反应物置于模具中,并将模具置于反应釜中,在6mpa氮气压力下将反应物引燃,使其进行燃烧合成反应;反应结束降至室温,取出产物,研磨得到粉体产物。取适当粉体样品进行xrd相组成检测,通过xrd的检测结果可以发现,粉体为α-si3n4、β-si3n4、si2n2o相,说明原料硅中的氧元素最终与si和n经过一系列的复杂化学反应生成了si2n2o杂质相。对粉体进行sem分析,观察其微观形貌特征,产物粉体有明显的团聚现象。取适量产物粉体样品,进行氧含量检测,结果显示产物氮化硅氧含量为1.87%,可见原料si粉中的氧几乎全部存在于产物粉体中,这对于氮化硅粉体的各项性能的应用带来非常不利的影响。

33.对比例2

34.以含氧量10%的硅粉为原料,与氮化硅粉稀释剂进行搭配,各组分配比如下:si:si3n4=47%:53%,其中si粒径d50=1.5μm,si3n4粒径d50=12μm;将硅粉与氮化硅粉稀释剂均匀混合,制得反应物;将反应物置于模具中,并将模具置于反应釜中,在6mpa氮气压力下将反应物引燃,使其进行燃烧合成反应,反应结束降至室温,取出产物,研磨后得到粉体产物。取适当粉体样品进行xrd相组成检测,通过xrd的检测结果可以发现,粉体为α-si3n4、β-si3n4、si2n2o相,说明原料硅中的氧元素最终与si和n经过一系列的复杂化学反应生成了si2n2o杂质相。对粉体进行sem分析,观察其微观形貌特征,产物粉体有明显的团聚现象。取适量产物粉体样品,进行氧含量检测,结果显示产物氮化硅氧含量为7.74%,原料si粉中的氧几乎全部存在于产物粉体中,并以si2n2o杂质的形式存在,这对于氮化硅粉体的各项性能的应用带来非常不利的影响。

35.对比例3

36.以含氧量7%的硅粉为原料进行对比实验,与氮化硅粉稀释剂进行搭配,在配方中各组分配比如下:si:si3n4=50%:50%,其中si粒径d50=5μm,si3n4粒径d50=10μm,将硅粉与氮化硅粉稀释剂均匀混合,随后布料并置于高温氮化炉中,炉内通以高纯氮气,以10℃/min升温速度加热至1400℃,保温48h,反应结束降至室温,取出产物。取适当产物粉体样品进行xrd相组成检测,通过xrd的检测结果可以发现,粉体为β-si3n4和si2n2o相。对粉体进行sem分析,观察其微观形貌特征,产物粉体有团聚现象。取适量产物粉体样品,进行氧含量检测,结果显示产物氮化硅氧含量为5.32%。

37.对比例4

38.选取含氧量10%的硅粉为原料,与氮化硅粉稀释剂进行搭配,配方中各组分配比如下:si:si3n4=47%:53%,其中si粒径d50=1.5μm,si3n4粒径d50=12μm;将硅粉与氮化硅粉稀释剂均匀混合,制得反应物;随后布料并置于高温氮化炉中,以10℃/min升温速度加热至1400℃,并严格控制温度在此范围内,保温48h,炉内通以高纯氮气,反应结束降温,取

出产物。取适当产物粉体样品进行xrd相组成检测,通过xrd的检测结果可以发现,粉体为β-si3n4和si2n2o相。对粉体进行sem分析,观察其微观形貌特征,产物粉体有团聚现象。取适量产物粉体样品,进行氧含量检测,结果显示产物氮化硅氧含量为7.83%。

39.本发明氧含量调控实施例、对比例数据表

40.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。