一种高效磨削的轨枕磨轮

【技术领域】

1.本实用新型涉及磨削刀具技术领域,特别涉及一种高效磨削的轨枕磨轮。

背景技术:

2.轨枕是铁路的一种重要配件。轨枕既要支承钢轨,又要保持钢轨的位置,还要把钢轨传递来的巨大压力再传递给道床。传统轨枕都采用木材制作而成,随着森林资源的日渐减少、人们环保意识的逐渐增强和科学技术的不断发展,现有的铁路轨道中,尤其是高铁轨道的轨枕都采用钢筋混凝土材料制作而成,其具有更高的稳定性和更长的使用寿命。

3.铁路轨道中的部分轨枕需要在线修磨,修磨需要使用到与轨枕的形面相匹配的轨枕磨轮进行加工;但现有轨枕磨轮的磨削效率低,不利于提高工作效率。有鉴于此,本发明人针对现有技术中的上述缺陷深入研究,遂有本案产生。

技术实现要素:

4.本实用新型要解决的技术问题,在于提供一种高效磨削的轨枕磨轮,解决现有轨枕磨轮的磨削效率低的问题。

5.本实用新型是这样实现的:一种高效磨削的轨枕磨轮,包括磨轮本体;所述磨轮本体的中部具有对轨枕的倾斜面进行磨削的第一磨削体,磨轮本体的一端具有对轨枕一侧的弧形面和侧壁面进行磨削的第二磨削体,磨轮本体的另一端具有对轨枕另一侧的弧形面和侧壁面进行磨削的第三磨削体;所述第一磨削体的外表面沿着轴向方向间距设置有若干条第一钎焊条,相邻两所述第一钎焊条之间形成第一开槽,所述第一钎焊条与轴线之间形成第一夹角。

6.进一步地,所述第二磨削体的外表面沿着径向方向间距设置有若干条第二钎焊条,相邻两所述第二钎焊条之间形成第二开槽,且所述第二钎焊条与第二磨削体的端面的中间线之间形成第二夹角;

7.所述第三磨削体的外表面沿着径向方向间距设置有若干条第三钎焊条,相邻两所述第三钎焊条之间形成第三开槽,且第三钎焊条与第三磨削体的端面的中间线之间形成第三夹角。

8.进一步地,所述第一钎焊条、第二钎焊条和第三钎焊条由下至上均依次包括第一胶水层、布撒于所述第一胶水层上的第一金刚石颗粒、覆盖所述第一金刚石颗粒的第一钎焊粉层、第二胶水层、布撒于所述第二胶水层上的第二金刚石颗粒、覆盖所述第二金刚石颗粒的第二钎焊粉层。

9.进一步地,所述第一夹角、第二夹角和第三夹角均为10-15

°

。

10.进一步地,所述第一金刚石颗粒为50目或者60目,所述第二金刚石颗粒为70目或者80目;所述第一钎焊粉层的钎焊粉为60目或者70目,所述第二钎焊粉层的钎焊粉为100目或者120目。

11.进一步地,所述第一钎焊条、第二钎焊条和第三钎焊条的宽度为8-10mm;所述第一

开槽、第二开槽和第三开槽的宽度为1-3mm。

12.进一步地,所述第一夹角、第二夹角和第三夹角均为65-70

°

。

13.进一步地,所述第一金刚石颗粒为30目或者35目,所述第二金刚石颗粒为50目或者60目;所述第一钎焊粉层的钎焊粉为40目或者50目,所述第二钎焊粉层的钎焊粉为80目或者100目。

14.进一步地,所述第一钎焊条、第二钎焊条和第三钎焊条的宽度为7-9mm;所述第一开槽、第二开槽和第三开槽的宽度为12-15mm。

15.通过采用本实用新型的技术方案,至少具有如下有益效果:

16.1、通过设计第一磨削体的外表面沿着轴向方向间距设置若干第一钎焊条,相邻两个第一钎焊条之间形成第一开槽,并且使第一钎焊条与轴线形成第一夹角,使得在具体磨削时,磨轮上的第一钎焊条能够更好地与轨枕的倾斜面接触,实现对轨枕的倾斜面进行高效磨削,两个第一钎焊条31之间的第一开槽能够有效进行排屑,从而提升磨削加工的效率。

17.2、通过设计第一钎焊条、第二钎焊条和第三钎焊条均具有两层金刚石结构,使得在具体使用时,第一钎焊条、第二钎焊条和第三钎焊条不容易快速损耗,可以提升磨轮的使用寿命。

【附图说明】

18.下面参照附图结合实施例对本实用新型作进一步的说明。

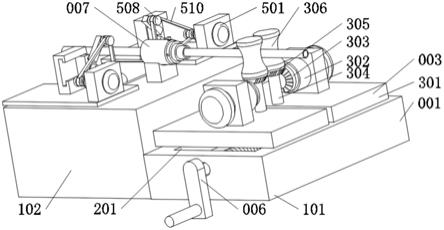

19.图1是本实用新型一种高效磨削的轨枕磨轮的整体结构示意图;

20.图2是本实用新型中第二磨削体的端面结构示意图;

21.图3是本实用新型中第三磨削体的端面结构示意图;

22.图4是本实用新型中钎焊条的层结构示意图;

23.图5是本实用新型一种高效磨削的轨枕磨轮的使用状态图。

24.附图标记说明:

25.1-磨轮本体,11-第一磨削体,111-大端,112-小端,12-第二磨削体,121-第一弧形磨削凸部,122-第一磨削斜面,123-第一凹陷部,124-第一轴安装孔,13-第三磨削体,131-第二弧形磨削凸部,132-第二磨削斜面,133-第二凹陷部,134-第二轴安装孔;

26.2-轨枕,21-倾斜面,22-弧形面,23-侧壁面;

27.31-第一钎焊条,32-第二钎焊条,33-第三钎焊条;

28.41-第一开槽,42-第二开槽,43-第三开槽;

29.51-第一胶水层,52-第一金刚石颗粒,53-第一钎焊粉层,54-第二胶水层,55-第二金刚石颗粒,56-第二钎焊粉层。

【具体实施方式】

30.为了更好地理解本实用新型的技术方案,下面将结合说明书附图以及具体的实施方式对本实用新型的技术方案进行详细的说明。

31.实施例1

32.请参阅图1至图5所示,本实用新型一种高效磨削的轨枕磨轮,包括磨轮本体1;所述磨轮本体1的中部具有对轨枕2的倾斜面21进行磨削的第一磨削体11,磨轮本体1的一端

具有对轨枕2一侧的弧形面22和侧壁面23进行磨削的第二磨削体12,磨轮本体1的另一端具有对轨枕2另一侧的弧形面22和侧壁面23进行磨削的第三磨削体13;所述第一磨削体11的外表面沿着轴向方向间距设置有若干条第一钎焊条31,相邻两所述第一钎焊条31之间形成第一开槽41,用于实现排屑,所述第一钎焊条31与轴线之间形成第一夹角α,即第一钎焊条31是倾斜设置的。

33.本实用新型通过设计第一磨削体11的外表面沿着轴向方向间距设置若干第一钎焊条31,相邻两个第一钎焊条31之间形成第一开槽41,并且使第一钎焊条31与轴线形成第一夹角α,使得在具体磨削时,磨轮上的第一钎焊条31能够更好地与轨枕2的倾斜面21接触(在磨轮旋转至任意一个位置,都有第一钎焊条31能够与轨枕2的倾斜面21接触),实现对轨枕2的倾斜面21进行高效磨削,两个第一钎焊条31之间的第一开槽41能够有效进行排屑,从而提升磨削加工的效率。

34.在本实用新型的实施例中,所述第一磨削体11具有大端111和小端112,且第一磨削体11的外直径由大端111向小端112逐渐缩小,以使第一磨削体11能够与轨枕2的倾斜面21相匹配,从而实现对轨枕2的倾斜面21进行磨削。所述第二磨削体12上形成有与轨枕2一侧的弧形面22相匹配的第一弧形磨削凸部121以及与轨枕2一侧的侧壁面23相匹配的第一磨削斜面122,以实现对轨枕2一侧的弧形面22和侧壁面23进行磨削。所述第三磨削体13上形成有与轨枕2另一侧的弧形面22相匹配的第二弧形磨削凸部131以及与轨枕2另一侧的侧壁面23相匹配的第二磨削斜面132,以实现对轨枕2另一侧的弧形面22和侧壁面23进行磨削。

35.所述第二磨削体12的外端面中部设置有第一凹陷部123,第一凹陷部123的中间开设有第一轴安装孔124;所述第三磨削体13的外端面中部设置有第二凹陷部133,第二凹陷部的中间开设有第二轴安装孔134,以便于安装驱动轴。

36.在本实用新型的实施例中,所述第二磨削体12的外表面沿着径向方向间距设置有若干条第二钎焊条32,相邻两所述第二钎焊条32之间形成第二开槽42,且所述第二钎焊条32与第二磨削体12的端面的中间线之间形成第二夹角β;

37.所述第三磨削体13的外表面沿着径向方向间距设置有若干条第三钎焊条33,相邻两所述第三钎焊条33之间形成第三开槽43,且第三钎焊条33与第三磨削体13的端面的中间线之间形成第三夹角γ。

38.本实用新型通过设计第二磨削体12的外表面沿着径向方向间距设置若干第二钎焊条32,且第二钎焊条32与第二磨削体12的端面的中间线之间形成第二夹角β;第三磨削体13的外表面沿着径向方向间距设置若干条第三钎焊条33,且第三钎焊条33与第三磨削体13的端面的中间线之间形成第三夹角γ;使得在具体使用时,第二钎焊条32能够对轨枕2一侧的弧形面22和侧壁面23进行高效磨削,第三钎焊条33能够对轨枕2另一侧的弧形面22和侧壁面23进行高效磨削,从而保证整个磨轮拥有较高的磨削效率,进而可以有效提升磨削加工的效率。

39.在本实用新型中,因为第一磨削体11的外直径是由大端111向小端112逐渐缩小的,且两端的外直径相差比较小,因此在具体设计时,可以使所述第一钎焊条31的宽度保持不变,而第一开槽41的宽度由大端111向小端112逐渐变小。第二磨削体12上对应第一磨削斜面122位置的外直径也是逐渐缩小的,且两端的外直径相差比较大;同理第三磨削体13上

对应第二磨削斜面132位置的外直径也是逐渐缩小的,且两端的外直径相差比较大,因此在具体设计时,可以使所述第二钎焊条32和第三钎焊条33的宽度逐渐变小,所述第二开槽42和第三开槽43的宽度也逐渐变小。

40.在本实用新型的实施例中,所述第一钎焊条31、第二钎焊条32和第三钎焊条33由下至上均依次包括第一胶水层51、布撒于所述第一胶水层51上的第一金刚石颗粒52、覆盖所述第一金刚石颗粒52的第一钎焊粉层53、第二胶水层54、布撒于所述第二胶水层54上的第二金刚石颗粒55、覆盖所述第二金刚石颗粒55的第二钎焊粉层56。其中,第一胶水层51和第二胶水层54用于将金刚石颗粒牢固粘住;所述第一钎焊粉层53和第二钎焊粉层56均通过钎焊粉钎焊得到,钎焊后第一钎焊粉层53和第二钎焊粉层56能够将金刚石颗粒牢固地包裹住,保证金刚石颗粒不会脱落。在本实用新型中,通过设计第一钎焊条31、第二钎焊条32和第三钎焊条33均具有两层金刚石结构,使得在具体使用时,第一钎焊条31、第二钎焊条32和第三钎焊条33不容易快速损耗,可以提升磨轮的使用寿命。

41.因为轨枕2采用钢筋混凝土浇筑而成,在轨枕2的浅处只具有混凝土,而轨枕2的深处包含有钢筋,因此对磨轮的性能也提出了不同的要求。为了实现对轨枕2的深处进行高效加工,本实施例1采用以下具体结构设计:

42.在本实用新型的实施例中,为了实现对轨枕2的深处进行高效磨削,所述第一夹角α、第二夹角β和第三夹角γ均为10-15

°

。在具体实施时,所述第一夹角α可以选择10

°

、11

°

、12

°

、13

°

、14

°

、15

°

之中的任意一个角度,所述第二夹角β可以选择10

°

、11

°

、12

°

、13

°

、14

°

、15

°

之中的任意一个角度,所述第三夹角γ可以选择10

°

、11

°

、12

°

、13

°

、14

°

、15

°

之中的任意一个角度。

43.在本实用新型的实施例中,所述第一金刚石颗粒52为50目或者60目,所述第二金刚石颗粒55为70目或者80目;例如,在具体实施时,可以选择第一金刚石颗粒52为50,第二金刚石颗粒55为70目;又如,可以选择第一金刚石颗粒52为50,第二金刚石颗粒55为80目;当然,还可以采用其它的组合方式。因深磨时对磨轮的损耗比较大,因此采用目数比较大的金刚石颗粒,有助减缓深磨时金刚石颗粒的损耗。

44.所述第一钎焊粉层53的钎焊粉为60目或者70目,所述第二钎焊粉层56的钎焊粉为100目或者120目;例如,在具体实施时,可以选择第一钎焊粉层53的钎焊粉为70目,第二钎焊粉层56的钎焊粉为100目;又如,可以选择第一钎焊粉层53的钎焊粉为70目,第二钎焊粉层56的钎焊粉为120目;当然,还可以采用其它的组合方式。

45.在本实用新型的实施例中,为了实现更好的磨削效果,所述第一钎焊条31、第二钎焊条32和第三钎焊条33的宽度为8-10mm;在具体实施时,第一钎焊条31的宽度可以选择8mm、9mm、10mm之中的任意一个;而第二钎焊条32和第三钎焊条33的宽度是变化的,例如,可以使第二钎焊条32和第三钎焊条33一端的宽度为10mm,第二钎焊条32和第三钎焊条33另一端的宽度为8mm。

46.因为深磨时排屑量比较小,因此在本实用新型中,所述第一开槽41、第二开槽42和第三开槽43的宽度为1-3mm。在具体实施时,第一开槽41、第二开槽42和第三开槽43的宽度都是可以变化的,例如可以使第一开槽41、第二开槽42和第三开槽43一端的宽度为3mm,第一开槽41、第二开槽42和第三开槽43一端的宽度为1mm。在具体实施时,还可以设置所述第一开槽41、第二开槽42和第三开槽43的槽深为2-4mm,具体槽深可以选择2mm、3mm、4mm之中

的任意一个。

47.通过采用上述实施例1的磨轮对轨枕2进行深磨,不仅能够提升磨削效率,特别是可以增强对钢筋的磨削能力,进而提升磨削加工的效率,而且能够有效提升磨轮的使用寿命。

48.实施例2

49.请参阅图1至图5所示,本实用新型一种高效磨削的轨枕磨轮,包括磨轮本体1;所述磨轮本体1的中部具有对轨枕2的倾斜面21进行磨削的第一磨削体11,磨轮本体1的一端具有对轨枕2一侧的弧形面22和侧壁面23进行磨削的第二磨削体12,磨轮本体1的另一端具有对轨枕2另一侧的弧形面22和侧壁面23进行磨削的第三磨削体13;所述第一磨削体11的外表面沿着轴向方向间距设置有若干条第一钎焊条31,相邻两所述第一钎焊条31之间形成第一开槽41,用于实现排屑,所述第一钎焊条31与轴线之间形成第一夹角α,即第一钎焊条31是倾斜设置的。

50.本实用新型通过设计第一磨削体11的外表面沿着轴向方向间距设置若干第一钎焊条31,相邻两个第一钎焊条31之间形成第一开槽41,并且使第一钎焊条31与轴线形成第一夹角α,使得在具体磨削时,磨轮上的第一钎焊条31能够更好地与轨枕2的倾斜面21接触(在磨轮旋转至任意一个位置,都有第一钎焊条31能够与轨枕2的倾斜面21接触),实现对轨枕2的倾斜面21进行高效磨削,两个第一钎焊条31之间的第一开槽41能够有效进行排屑,从而提升磨削加工的效率。

51.在本实用新型的实施例中,所述第一磨削体11具有大端111和小端112,且第一磨削体11的外直径由大端111向小端112逐渐缩小,以使第一磨削体11能够与轨枕2的倾斜面21相匹配,从而实现对轨枕2的倾斜面21进行磨削。所述第二磨削体12上形成有与轨枕2一侧的弧形面22相匹配的第一弧形磨削凸部121以及与轨枕2一侧的侧壁面23相匹配的第一磨削斜面122,以实现对轨枕2一侧的弧形面22和侧壁面23进行磨削。所述第三磨削体13上形成有与轨枕2另一侧的弧形面22相匹配的第二弧形磨削凸部131以及与轨枕2另一侧的侧壁面23相匹配的第二磨削斜面132,以实现对轨枕2另一侧的弧形面22和侧壁面23进行磨削。

52.在本实用新型的实施例中,所述第二磨削体12的外表面沿着径向方向间距设置有若干条第二钎焊条32,相邻两所述第二钎焊条32之间形成第二开槽42,且所述第二钎焊条32与第二磨削体12的端面的中间线之间形成第二夹角β;

53.所述第三磨削体13的外表面沿着径向方向间距设置有若干条第三钎焊条33,相邻两所述第三钎焊条33之间形成第三开槽43,且第三钎焊条33与第三磨削体13的端面的中间线之间形成第三夹角γ。

54.本实用新型通过设计第二磨削体12的外表面沿着径向方向间距设置若干第二钎焊条32,且第二钎焊条32与第二磨削体12的端面的中间线之间形成第二夹角β;第三磨削体13的外表面沿着径向方向间距设置若干条第三钎焊条33,且第三钎焊条33与第三磨削体13的端面的中间线之间形成第三夹角γ;使得在具体使用时,第二钎焊条32能够对轨枕2一侧的弧形面22和侧壁面23进行高效磨削,第三钎焊条33能够对轨枕2另一侧的弧形面22和侧壁面23进行高效磨削,从而保证整个磨轮拥有较高的磨削效率,进而可以有效提升磨削加工的效率。

55.在本实用新型中,因为第一磨削体11的外直径是由大端111向小端112逐渐缩小的,且两端的外直径相差比较小,因此在具体设计时,可以使所述第一钎焊条31的宽度保持不变,而第一开槽41的宽度由大端111向小端112逐渐变小。第二磨削体12上对应第一磨削斜面122位置的外直径也是逐渐缩小的,且两端的外直径相差比较大;同理第三磨削体13上对应第二磨削斜面132位置的外直径也是逐渐缩小的,且两端的外直径相差比较大,因此在具体设计时,可以使所述第二钎焊条32和第三钎焊条33的宽度逐渐变小,所述第二开槽42和第三开槽43的宽度也逐渐变小。

56.在本实用新型的实施例中,所述第一钎焊条31、第二钎焊条32和第三钎焊条33由下至上均依次包括第一胶水层51、布撒于所述第一胶水层51上的第一金刚石颗粒52、覆盖所述第一金刚石颗粒52的第一钎焊粉层53、第二胶水层54、布撒于所述第二胶水层54上的第二金刚石颗粒55、覆盖所述第二金刚石颗粒55的第二钎焊粉层56。其中,第一胶水层51和第二胶水层54用于将金刚石颗粒牢固粘住;所述第一钎焊粉层53和第二钎焊粉层56均通过钎焊粉钎焊得到,钎焊后第一钎焊粉层53和第二钎焊粉层56能够将金刚石颗粒牢固地包裹住,保证金刚石颗粒不会脱落。在本实用新型中,通过设计第一钎焊条31、第二钎焊条32和第三钎焊条33均具有两层金刚石结构,使得在具体使用时,第一钎焊条31、第二钎焊条32和第三钎焊条33不容易快速损耗,可以提升磨轮的使用寿命。

57.因为轨枕2采用钢筋混凝土浇筑而成,在轨枕2的浅处只具有混凝土,而轨枕2的深处包含有钢筋,因此对磨轮的性能也提出了不同的要求。为了实现对轨枕2的浅处进行高效加工,本实施例2采用以下具体结构设计:

58.在本实用新型的实施例中,为了实现对轨枕2的浅处进行高效磨削,所述第一夹角α、第二夹角β和第三夹角γ均为65-70

°

。在具体实施时,所述第一夹角α可以选择65

°

、66

°

、67

°

、68

°

、69

°

、70

°

之中的任意一个角度,所述第二夹角β可以选择65

°

、66

°

、67

°

、68

°

、69

°

、70

°

之中的任意一个角度,所述第三夹角γ可以选择65

°

、66

°

、67

°

、68

°

、69

°

、70

°

之中的任意一个角度。

59.在本实用新型的实施例中,所述第一金刚石颗粒52为30目或者35目,所述第二金刚石颗粒55为50目或者60目;例如,在具体实施时,可以选择第一金刚石颗粒52为35,第二金刚石颗粒55为50目;又如,可以选择第一金刚石颗粒52为35,第二金刚石颗粒55为60目;当然,还可以采用其它的组合方式。因浅磨时对磨轮的损耗比较小,因此采用目数比较小的金刚石颗粒。

60.所述第一钎焊粉层53的钎焊粉为40目或者50目,所述第二钎焊粉层56的钎焊粉为80目或者100目;例如,在具体实施时,可以选择第一钎焊粉层53的钎焊粉为50目,第二钎焊粉层56的钎焊粉为80目;又如,可以选择第一钎焊粉层53的钎焊粉为50目,第二钎焊粉层56的钎焊粉为100目;当然,还可以采用其它的组合方式。

61.在本实用新型的实施例中,为了实现更好的磨削效果,所述第一钎焊条31、第二钎焊条32和第三钎焊条33的宽度为7-9mm;在具体实施时,第一钎焊条31的宽度可以选择7mm、8mm、9mm之中的任意一个;而第二钎焊条32和第三钎焊条33的宽度是变化的,例如,可以使第二钎焊条32和第三钎焊条33一端的宽度为9mm,第二钎焊条32和第三钎焊条33另一端的宽度为7mm。

62.因为浅磨时排屑量比较大,因此在本实用新型中,所述第一开槽41、第二开槽42和

第三开槽43的宽度为12-15mm,以更好地满足排屑需求。在具体实施时,第一开槽41、第二开槽42和第三开槽43的宽度都是可以变化的,例如可以使第一开槽41、第二开槽42和第三开槽43一端的宽度为15mm,第一开槽41、第二开槽42和第三开槽43一端的宽度为12mm。在具体实施时,还可以设置所述第一开槽41、第二开槽42和第三开槽43的槽深为10-12mm,具体槽深可以选择10mm、11mm、12mm之中的任意一个。

63.通过采用上述实施例2的磨轮对轨枕2进行浅磨,不仅能够提升磨削效率和排屑能力,进而提升磨削加工的效率,而且能够有效提升磨轮的使用寿命。

64.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。