1.本技术涉及汽车主控箱测试的领域,尤其是涉及一种汽车主控箱智能测试装置。

背景技术:

2.随着新能源电动汽车的广泛应用,电池的容量、安全性、健康状态与续航能力日益成为关注重点。电池管理系统是对电池进行监控与控制的系统,将采集的电池信息实时反馈给用户,同时根据采集的信息调节参数,充分发挥电池的性能。但是电池管理系统一但出现问题,采集错误的电池信息反馈给客户,此时汽车将在运行过程中发现故障,导致车子无法正常运行,甚至出现更严重的现象。

3.现有的主控箱检测过程中,存在以下缺点生产一个订单需要制作一次主控箱封装测试治具,消耗物料与人力,耗时耗力。封装治具的制作,线路极为复杂,容易接错线路,为减少物料的损耗,接线时一般不使用洛铁焊接,导致线路接触不良。主控箱测试相关参数设置复杂,需要定岗长时间操作的熟手才知道怎么操作,纯手工操作,存在误测风险。测试过程中,模拟整车过充过放的现象,切断相关继电器,切断时需要长时间的等待,耗时。

技术实现要素:

4.有鉴于此,本技术提供一种汽车主控箱智能测试装置,解决了现有技术的部分问题,简化检测装置和检测操作,减少不良品流至客户。

5.本技术提供的一种汽车主控箱智能测试装置采用如下的技术方案:

6.一种汽车主控箱智能测试装置,包括触摸屏、主板和测试结果指示装置,所述主板连接所述主控箱,并对所述主控箱进行检测,所述测试结果指示装置用于接收所述主板的检测结果并显示检测结果,所述触摸屏用于设置主板运行不同的程序,使所述主板对不同的所述主控箱进行不同的测试步骤和方式。

7.可选的,所述主板包括供电模块、控制模块和电池管理系统,所述供电模块为所述测试装置供电,所述控制模块上设有检测程序,所述检测程序模拟汽车运行情况,所述控制模块控制所述主板与主控箱线路的连通和切断,所述电池管理系统模拟所述汽车的电池包电压。

8.可选的,所述测试结果指示装置包括指示灯,所述指示灯在接收到所述主板不同的检测结果后显示不同的状态。

9.可选的,所述测试结果指示装置包括语音播报器,所述语音播报器根据接收到所述主板不同的检测结果进行播报。

10.可选的,所述指示灯和语音播报器设置于所述测试装置的正面,所述测试装置对应所述触摸屏的显示面为正面。

11.可选的,所述主板上连接有转接头,所述转接头与所述主控箱的19pin、12pin线路连接。

12.可选的,所述主板上设有多个数据传输接口,通过所述数据传输接口向所述主板

输入不同的运行程序和can程序。

13.可选的,所述主板上设有启动按钮、复位按钮和急停按钮,所述启动按钮用于一键启动所述测试装置,所述急停按钮用于在检测时紧急停止所述测试装置,所述复位按钮用于恢复所述测试装置的初始状态。

14.可选的,所述测试装置还包括外框,所述外框和触摸屏形成容纳主板的空间,且所述主板安装在所述外框内

15.可选的,所述外框为电木制成。

16.综上所述,本技术包括以下有益技术效果:

17.1、主控箱测试系统通过芯片控制线路,控制测试程序,来检测主控箱中的主机、can盒、继电器、msd开关(手动维修保护开关)、五角继电器、pcba板等零件的性能测试,减少对每个主控箱封装治具制作,节约人工成本,减少每次制作封装治具所使用的物料,节约物料成本,减少作业员误测,将不良品流入到客户手上;

18.2、作业员测试只需将主控箱与本治具连接好,按启动即可正常测试,待测试完成后,通过语音与指示灯双给出测试结果,无需培训,新人上岗即可作业,并且可实现一人多机作业,大大的提高了生产品质与生产效率,减少人员与物料的浪费,更是推进了工业化4.0的高速发展。

附图说明

19.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

20.图1为本技术的测试装置连接主控箱的机构示意图;

21.图2为本技术的测试装置的透视结构示意图;

22.图3为本技术的测试装置的结构框图。

23.附图标记说明:1、触摸屏;2、主板;21、供电模块;22、控制模块;23、电池管理系统;24、启动按钮;25、复位按钮;26、急停按钮;27、19pin连接器;28、12pin连接器;3、测试结果指示装置;31、指示灯;32、语音播报器;4、外框;5、主控箱。

具体实施方式

24.下面结合附图对本技术实施例进行详细描述。

25.以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点与功效。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

26.要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/

或功能仅为说明性的。基于本技术,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目个方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

27.还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本技术的基本构想,图式中仅显示与本技术中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

28.另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的技术人员将理解,可在没有这些特定细节的情况下实践所述方面。

29.原有的主控箱测试封装治具,制作频繁,每一个订单制作一个以上,制作时间通常是1天到2天完成。但必须是在第一台主控箱组装完成后,在时间上有局限。在物料上非产品使用物料,但制作必须使用,耗时耗力。由于封装治具制作的线路交错复杂,制作过程中易错,无外箱保护线路容易导致线路接触不良。测试使用手动操作触摸屏设置,控制开关切断相关线路,非熟手作业员操作容易出错。测试方式的错误可间接说明测试无效,客户将无有效测试的主控箱装到整车上,存在运行过程中,异常报警导致停止整车运行,甚至更严重的现象产生。

30.本技术实施例提供一种汽车主控箱智能测试装置。

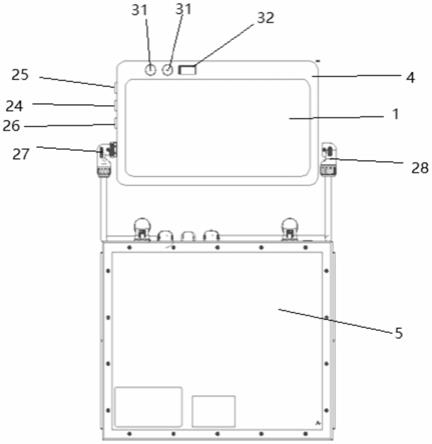

31.如图1和图2所示,一种汽车主控箱5智能测试装置,包括触摸屏1、主板2和测试结果指示装置3,主板2为printed circuit board assembly主板,简称pcba主板;主板2连接主控箱5,并对主控箱5进行检测,测试结果指示装置3用于接收主板2的检测结果并显示检测结果,触摸屏1用于设置主板2运行不同的程序,使主板2对不同的主控箱5进行不同的测试步骤和方式。

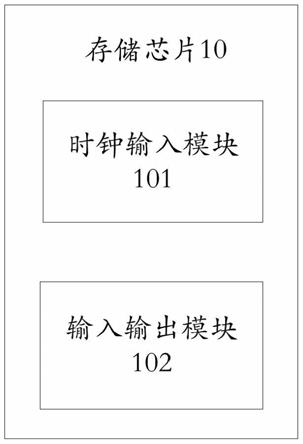

32.如图3所示,pcba主板2包括供电模块21、控制模块22和电池管理系统23。供电模块21为测试装置供电;控制模块22上设有检测程序,检测程序模拟汽车运行情况,控制模块22控制主板2与主控箱5线路的连通和切断,控制模块22为通用cpu芯片,通用cpu芯片控制19pin、12pin相关线路的切断与连接,通过芯片程序控制,将输入的单条线路可与输出的任何一条线路连接;电池管理系统23模拟汽车的电池包电压,电池管理系统23为bms系统can主板2集中区,其中bms全称为battery management system,can是控制器局域网络(controller area network,can)的简称,电池管理系统23的设置使测试过程不需要增加额外的电池包。

33.本技术的测试装置通过芯片控制线路,控制测试程序,来检测主控箱5中的主机、can盒、继电器、msd开关(手动维修保护开关)、五角继电器、pcba板等零件的性能测试、程序代码是通过软件工程师编程,通过详细的构思在进行软件编码实施,将编写好的程序烧入到pcb版的芯片中,并可通过程序代码模拟整车运行,检测主控箱5是否为良品。减少对每个主控箱5封装治具制作,节约人工成本,减少每次制作封装治具所使用的物料,节约物料成本,减少作业员误测,将不良品流入到客户手上。

34.具体的,测试结果指示装置3包括指示灯31,指示灯31在接收到主板2不同的检测

结果后显示不同的状态。当检测结果正常时,绿灯亮,检测异常时红灯亮。

35.测试结果指示装置3包括语音播报器32,语音播报器32根据接收到主板2不同的检测结果进行播报,播报内容可以是:检测结果正常和检测结果异常,也可以是其他反映检测结果的其他语音。

36.指示灯31和语音播报器32设置于测试装置的正面,测试装置对应触摸屏1的显示面为正面。使检测人员及时知道测试结果。

37.如图2所示,主板2上连接有转接头,转接头与主控箱5的19pin、12pin线路连接。主板2上分别安装有19pin连接器27和12pin连接器28。

38.如图3所示,主板2上设有多个数据传输接口,通过数据传输接口向主板2输入不同的运行程序和can程序。本技术实施例中的数据传输接口为usb接口,usb为通用串行总线,是universal serial bus的简称。

39.如图2所示,主板2上设有启动按钮24、复位按钮25和急停按钮26,启动按钮24用于一键启动测试装置,急停按钮26用于在检测时紧急停止测试装置,复位按钮25用于恢复测试装置的初始状态。

40.如图2所示,测试装置还包括外框4,触摸屏1和主板2安装在外框4内。外框4为电木制成。外框4和触摸屏1结合安装形成容纳主板2的空间,将主板2包括在内,保护线路。而且外框4上设有多个开孔,开孔包括供转接头接出的开孔;开孔还包括供指示灯31和语音播报器32露出的开孔;还包括露出有启动按钮24、复位按钮25和急停按钮26的开孔;开孔还包括露出usb接口的开孔,开孔不止上述的位置,根据实际使用需要对外框进行开孔。

41.作业员测试只需将主控箱5与本治具连接好,按启动即可正常测试,待测试完成后,通过语音与指示灯31双给出测试结果。无需培训,新人上岗即可作业,并且可实现一人多机作业,大大的提高了生产品质与生产效率。减少人员与物料的浪费。更是推进了工业化4.0的高速发展。

42.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。