成形面连接件的制造方法

1.本技术是申请日为2016.12.20、申请号为201680075920.7、发明名称为“成形面连接件和成形面连接件的制造方法”的申请的分案申请。

技术领域

2.本发明涉及在平板状的基材部的上表面竖立设置有多个雄式卡合元件的成形面连接件和制造该成形面连接件的制造方法。

背景技术:

3.以往以来,公知有一种面连接件产品,其是具有多个环的雌式的面连接件和能够相对于该雌式面连接件拆装的雄式的成形面连接件被成对地组合来使用的。一般而言,通过对合成树脂进行成形而制造的雄式的成形面连接件是在平板状的基材部的上表面竖立设置具有蘑菇状等形态的多个雄式卡合元件而形成的。

4.具有这样的雄式的面连接件的面连接件产品当前被广泛使用于多种多样的商品,也被大多使用于例如一次性尿布、婴幼儿的尿布罩(日文:

おむつカバー

)、保护手脚的关节等的保护器具、腰用紧腰衣(腰痛带)、手套等这样的相对于身体拆装的商品。

5.在一次性尿布等所使用的成形面连接件中,作为雄式卡合元件的代表性的形态,普遍公知有j字状的形态、棕榈树状的形态、蘑菇状的形态等。例如,j字状的卡合元件具有从基材部朝向上方突出、并且上端部弯曲成钩状的形态。具有这样的j字状的卡合元件的成形面连接件记载于国际公开第1998/014086号(专利文献1:日本特表2001-501120号公报相对应)等。

6.棕榈树状的卡合元件具有如下形态,该形态具备:杆部,其从基材部垂直地突出;钩状的卡合头部,其一边从该杆部的上端朝向成为彼此相反的朝向的两个方向弯曲一边延伸。具有这样的棕榈树状的卡合元件的成形面连接件记载于美国专利第7,516,524号说明书(专利文献2)等。

7.蘑菇状的卡合元件具有如下形态,该形态具备:杆部,其从基材部垂直地突出;圆盘状的卡合头部,其配置于杆部的上方,在俯视卡合元件时以从杆部的上端整个外周朝向外侧伸出的方式一体地形成。具有这样的蘑菇状的卡合元件的成形面连接件记载于国际公开第1994/023610号(专利文献3:日本特表平8-508910号公报相对应)、国际公开第2000/000053号(专利文献4:日本特表2002-519078号公报相对应)等。

8.而且,在例如美国专利申请公开第2013/0067702号说明书(专利文献5)公开有一种成形面连接件,该成形面连接件具有卡合元件90作为对蘑菇状的形态进行改良而成的卡合元件,该卡合元件90在例如图34所示那样的圆盘状的卡合头部92的外周缘部设置有多个齿93。该图34所示的专利文献5的卡合元件90具有:杆部91,其竖立设置于基材部;卡合头部92,其呈圆盘状地形成于杆部91之上;以及多个齿93,其从卡合头部92的外周缘部朝向外侧突出。在该情况下,设置于卡合元件90的各齿93以从卡合头部92的外周缘部起与基材部的上表面大致平行地、或向上方翘曲的方式突出设置。

9.另外,在专利文献5中记载有具备例如图35所示那样的形态的卡合元件95作为卡合头部没有形成为圆盘状的变形例。该图35所示的卡合元件95具有:卡合头部97,其在俯视卡合元件95时呈三角形状;翼片部98,其从该卡合头部97的各角部朝向外侧突出;多个梳状部99,其从卡合头部97的3个各边部朝向外侧突出。

10.现有技术文献

11.专利文献

12.专利文献1:国际公开第1998/014086号

13.专利文献2:美国专利第7,516,524号说明书

14.专利文献3:国际公开第1994/023610号

15.专利文献4:国际公开第2000/000053号

16.专利文献5:美国专利申请公开第2013/0067702号说明书

技术实现要素:

17.发明要解决的问题

18.在使具有例如上述那样的j字状的卡合元件、棕榈树状的卡合元件的成形面连接件与雌式的面连接件的环(例如无纺布的纤维)卡合了的情况下,环难以从j字状或棕榈树状的卡合元件脱出。因此,具有j字状或棕榈树状的卡合元件的成形面连接件具有相对于雌式面连接件具备较高的剥离强度的倾向。

19.不过,在j字状或棕榈树状的卡合元件的情况下,卡合元件的上端部弯曲成钩状,因此,卡合元件的上端面(顶端面)的面积较小。因此,在与成形面连接件的成为卡合面的上表面侧接触了时,与肌肤接触的面积变小。因而,在将这样的成形面连接件用于例如一次性尿布、尿布罩等易于与肌肤接触的产品、要求柔软的触感的产品的情况下,可能使产品的肌肤触感变差。

20.而且,j字状或棕榈树状的卡合元件的从基材部立起的基端部或杆部易于形成得较细。因此,在以将雌式面连接件强力按压于雄式的成形面连接件(或、将雄式的成形面连接件强力按压于雌式面连接件)的方式使两者卡合了的情况下,也考虑到:卡合元件的基端部或杆部易于因按压力而弯曲、导致成形面连接件的破损。

21.另一方面,蘑菇状的卡合元件在卡合元件的上端部形成有圆盘状的卡合头部,因此,与j字状或棕榈树状的卡合元件相比,能够使卡合元件的上端面以较大的面积向上方暴露。因此,具有蘑菇状的卡合元件的成形面连接件的特征在于肌肤触感良好。另外,易于将卡合元件的杆部形成得较粗,因此,即使受到上述那样的按压力,杆部也难以弯曲,能够稳定地维持卡合元件的形状。

22.另外,具有蘑菇状的卡合元件的成形面连接件在使成为雌式面连接件的无纺布卡合时,能够使多个环稳定地卡合。不过,蘑菇状的卡合元件不像j字状或棕榈树状的形态那样卡合元件的上端部弯曲成钩状。

23.因此,在蘑菇状的卡合元件的情况下,考虑到与j字状或棕榈树状的卡合元件相比,卡合到卡合元件的环易于脱出,寻求改善。另外,在前述的专利文献5所记载的卡合元件90(参照图34)中,在卡合头部92的外周缘部设置有形成较大的凹凸的多个齿93。因此,专利文献5的成形面连接件存在使成形面连接件的肌肤触感大幅度地降低的可能性。

24.另外,一般而言,对于雄式的面连接件,根据成为雌式面连接件的无纺布的构造等,环的卡合率、剥离强度等易于变化,雄式面连接件的性能有时被与无纺布之间的匹配性左右。因而,为了能够根据无纺布,另外,根据产品用途选择雄式面连接件,期望的是,通过增加卡合元件的形态的变化等,使各种类型的雄式成形面连接件丰富地齐备。

25.本发明是鉴于上述以往的问题而做成的,其具体的目的在于提供一种通过雄式卡合元件具有新的特征性的形态而具有与以往不同的性质的成形面连接件。另外,提供一种相对于雌式面连接件具备较高的剥离强度、并且也获得良好的肌肤触感的成形面连接件。另外,本发明的目的在于提供一种能够稳定地制造具有与以往不同的性质的成形面连接件的制造方法。

26.用于解决问题的方案

27.为了达成上述目的,由本发明提供的成形面连接件是合成树脂制的成形面连接件,具有:平板状的基材部;以及多个卡合元件,其竖立设置于所述基材部的上表面,该成形面连接件的最主要的特征在于,所述卡合元件具有:柱状的杆部,其从所述基材部的上表面立起;以及至少两个微小爪部,其在所述卡合元件的顶端部在俯视所述卡合元件时从所述杆部的上端外周缘朝向外方向彼此相反的方向突出,所述微小爪部的爪宽度尺寸设定得比在所述杆部的上表面通过中心、并且将所述上端外周缘上的两点连结的线段的长度小,所述微小爪部的至少1个朝向所述基材部突出。

28.尤其是,在本发明的成形面连接件中,优选的是,在所述微小爪部与所述杆部的外周侧面之间设置有间隙。另外,优选的是,所述微小爪部不超过到比所述微小爪部的基端部上表面的高度位置靠上方的位置,而是朝向所述基材部突出。

29.优选的是,在俯视所述卡合元件时,仅所述微小爪部伸出到比所述杆部的所述上端外周缘靠外侧的位置。

30.在本发明的成形面连接件中,优选的是,所述卡合元件具有突出设置于所述杆部的上表面的肋部,所述微小爪部从所述肋部突出。

31.另外,在本发明中,也可以是,所述微小爪部从所述杆部的外周侧面突出,所述杆部的上表面和所述微小爪部的上表面形成于同一平面。

32.在这样的本发明的成形面连接件中,优选的是,所述微小爪部的爪宽度尺寸设定成所述线段的长度的1/2的大小以下,在俯视所述卡合元件时,所述微小爪部的相对于所述上端外周缘的突出长度设定成所述线段的长度的1/2的大小以下。

33.另外,在本发明中,优选的是,柱状的所述杆部具有锥台的形态,在俯视所述卡合元件时,所述微小爪部配置于所述杆部的基端处的外周缘的内侧。

34.进一步优选的是,所述卡合元件的俯视情况下的各微小爪部的面积设定成所述俯视情况下的所述杆部的上表面的面积的90%以下。

35.再者,在本发明中,优选的是,所述卡合元件的距所述基材部的所述上表面的高度尺寸设定成0.05mm~1.5mm,所述杆部的上表面形状呈具有0.1mm~0.5mm的直径的圆形、或具有0.1mm~0.5mm的短径的椭圆形,俯视所述卡合元件时的所述杆部的基端的外周缘形状呈具有0.2mm~0.6mm的直径的圆形,所述微小爪部的爪宽度尺寸设定成0.01mm~0.1mm,在俯视所述卡合元件时,所述微小爪部的相对于所述上端外周缘的突出长度设定成0.01mm~0.1mm。在该情况下,优选的是,所述微小爪部相对于所述杆部的外周侧面的突出倾斜角度

设定成20

°

~80

°

,特别是设定成30

°

~60

°

,在所述微小爪部的顶端与所述杆部的外周侧面之间形成有0.01mm~0.09mm的间隙。

36.另外,优选的是,所述卡合元件在所述基材部的上表面以150个/cm2~1000个/cm2、特别是以150个/cm2~300个/cm2的密度配置。

37.接着,由本发明提供的成形面连接件的制造方法是制造合成树脂制的成形面连接件的制造方法,该合成树脂制的成形面连接件在平板状的基材部的上表面竖立设置有多个卡合元件,该制造方法包括对一次成形体进行成形的一次成形工序,该一次成形体具有所述基材部和竖立设置于所述基材部的多个临时元件,该成形面连接件的制造方法的最主要的特征在于,该成形面连接件的制造方法包括:在所述一次成形工序中,对作为所述临时元件具有柱状的杆部、肋部以及至少两个突出部的所述一次成形体进行成形,其中,柱状的杆部从所述基材部立起,肋部突出设置于所述杆部的上表面,至少两个突出部从所述肋部沿着与所述杆部的立起方向交叉的方向从所述杆部的上端外周缘向外侧突出,通过使所述一次成形体的所述突出部相对于所述肋部向下方变形,从而形成所述卡合元件,所述卡合元件具有:所述杆部;所述肋部;以及微小爪部,其从所述肋部朝向所述基材部突出,所述卡合元件能够使雌式面连接件的环仅与所述微小爪部卡合。

38.在该情况下,也可以是,上述的本发明的制造方法还包括二次成形工序,在该二次成形工序中,对所述卡合元件的所述微小爪部的至少一部分和所述肋部进行加热,并且从上方将所述卡合元件的所述微小爪部的至少一部分和所述肋部压扁。

39.另外,由本发明提供的另一成形面连接件的制造方法是制造合成树脂制的成形面连接件的制造方法,该合成树脂制的成形面连接件在平板状的基材部的上表面竖立设置有多个卡合元件,该制造方法包括:一次成形工序,在该一次成形工序中,对一次成形体进行成形,该一次成形体具有所述基材部和竖立设置于所述基材部的多个临时元件;以及二次成形工序,在该二次成形工序中,通过对所述一次成形体的所述临时元件的至少一部分进行加热,并且从上方将所述一次成形体的所述临时元件的至少一部分压扁,从而对所述成形面连接件进行成形,该成形面连接件的制造方法的最主要的特征在于,该成形面连接件的制造方法包括:在所述一次成形工序中,对作为所述临时元件具有柱状的杆部、肋部以及至少两个突出部的所述一次成形体进行成形,柱状的杆部从所述基材部立起,肋部突出设置于所述杆部的上表面,至少两个突出部从所述肋部沿着与所述杆部的立起方向交叉的方向从所述杆部的上端外周缘向外侧突出,以及,在所述二次成形工序中,通过从上方将所述一次成形体的所述突出部的至少一部分和所述肋部压扁,从而形成所述卡合元件,所述卡合元件具有:杆部;以及微小爪部,其从所述杆部的外周侧面朝向所述基材部突出,所述卡合元件能够使雌式面连接件的环仅与所述微小爪部卡合。

40.优选的是,上述那样的各本发明的制造方法包括如下内容:在所述一次成形工序中,使用模轮(日文:

ダイホイール

)来对所述一次成形体进行成形,该模轮呈同心状具备:外侧圆筒体,其穿设有从外周面贯通到内周面的多个贯通孔;以及内侧圆筒体,其以与所述外侧圆筒体的内周面紧密接触的方式配置,在所述内侧圆筒体的外周面凹设有多个凹槽部,所述外侧圆筒体的内周面上的贯通孔的外周缘具有与所述内侧圆筒体的所述凹槽部重叠地交叉的部分以及与所述内侧圆筒体的外周面紧密接触的部分。

41.发明的效果

42.本发明的成形面连接件具有平板状的基材部和竖立设置于基材部上表面的多个雄式卡合元件。各卡合元件具有从基材部立起的柱状的杆部以及配置于卡合元件的顶端部的至少两个微小爪部。另外,至少1个微小爪部(优选的是,全部微小爪部)以分别朝向基材部向斜下方倾斜或弯曲的方式突出、且在从上方侧观察卡合元件的俯视时,从杆部的上端外周缘朝向外方向彼此相反的方向突出。另外,各微小爪部的爪宽度尺寸设定得比在杆部的上表面(上端面)上通过中心、并且将上端外周缘上的两点连结的线段的长度小。另外,优选的是,至少1个微小爪部以与杆部的外周侧面之间设置有间隙的方式朝向基材部地形成。此外,在微小爪部形成得非常小的情况下等,也有时无法清楚地确认在微小爪部与杆部的外周侧面之间存在间隙。

43.在此,爪宽度尺寸是指与微小爪部的突出方向正交、且与成形面连接件的上下方向(杆部的立起方向)正交的方向上的微小爪部的尺寸。另外,该爪宽度尺寸所比较的线段是指在俯视卡合元件时通过杆部的上表面中心而将杆部的上端外周缘上的两点间连结的部分的假想直线,该假想直线与成形面连接件的上下方向(杆部的立起方向)正交。

44.特别是在本发明中,优选的是,上述假想直线的线段是与杆部的立起方向正交的方向中的、沿着成形面连接件的成形工序中的机械方向(md:成形面连接件流动的方向)的线段。而且,在本发明中,在卡合元件的杆部的上表面呈与基材部的上表面平行的圆形的情况下,杆部的圆形上表面的直径相当于上述假想直线的线段。另外,两个微小爪部在俯视卡合元件时从杆部的上端外周缘向彼此相反的方向突出不仅包括两个微小爪部以杆部的上表面中心为基准呈点对称的情况,也包括以通过杆部的上表面中心的直线为基准呈线对称的情况。

45.具有上述那样的杆部和至少两个微小爪部的本发明的卡合元件具备与以往的j字状、棕榈树状以及蘑菇状不同的新的形态。在具有这样的卡合元件的本发明的成形面连接件中,易于将柱状的杆部形成得较粗。因此,即使雌式面连接件被强力按压于本发明的成形面连接件而本发明的成形面连接件受到较大的按压力,杆部也难以弯曲,能够稳定地维持卡合元件的形状。另外,杆部易于确保较大的强度,因此,能够使相对于雌式面连接件的剪切强度增大。

46.而且,在该情况下,能够使本发明的成形面连接件相对于雌式面连接件较深地压入。由此,能够将成形面连接件的各卡合元件深深地插入到雌式面连接件的环的根部附近而使环与卡合元件牢固地卡合。

47.另外,在本发明中,以杆部的平坦的上表面向上方以较大的面积暴露的方式形成卡合元件的顶面(上表面)。而且,在该情况下,卡合元件以在俯视卡合元件时仅具有较小的爪宽度尺寸的微小爪部相对于杆部的上端外周缘向外侧伸出的方式形成。因此,在从成为卡合面的上表面侧接触了本发明的成形面连接件的情况下,杆部的上表面易于与肌肤较大面积地接触。另外,较小的微小爪部以不超越到比微小爪部的基端部上表面的距基材部的高度位置靠上方的位置的方式朝向基材部突出。因此,能够减小在接触了卡合元件时卡合元件的微小爪部对其接触舒适感带来的影响(无异感)、或使该影响消除。因而,本发明的成形面连接件能够稳定地获得比具有例如j字状或棕榈树状的卡合元件的成形面连接件良好的肌肤触感、接触舒适感。

48.而且,在本发明的卡合元件中,配置于卡合元件的顶端部的至少1个(优选全部)微

小爪部朝向基材部突出,特别是本发明的微小爪部如上述那样不延伸到比微小爪部的基端部上表面的高度位置靠上方的位置、而是朝向基材部向斜下方突出。与此同时,成对的两个微小爪部在俯视卡合元件时从杆部的上端外周缘朝向外侧向彼此相反的方向突出。因此,在使雌式面连接件的环与本发明的成形面连接件卡合时,能够将本发明的卡合元件顺利地插入雌式面连接件的环间,并且,能够使环钩挂于卡合元件的微小爪部而使两者稳定地卡合。

49.而且,在本发明的卡合元件中,微小爪部朝向基材部突出,因此,与具有例如蘑菇状的卡合元件的成形面连接件相比,能够使钩挂于微小爪部的环难以从卡合元件脱出。因而,本发明的成形面连接件能够相对于雌式面连接件具有较高的剥离强度。

50.即、本发明的成形面连接件通过具有以往没有发现的特征性的形态,成为兼具如下优点的新的类型的成形面连接件:杆部难以弯曲、获得良好的肌肤触感这样的蘑菇状的卡合元件的优点;相对于雌式面连接件具备较高的剥离强度这样的j字状或棕榈树状的卡合元件的优点。因而,通过本发明的成形面连接件被追加提供于以往的成形面连接件,能够增多成形面连接件的变化。其结果,更确切地容易应对各种类型的雌式面连接件(无纺布)。

51.在这样的本发明的成形面连接件中,以肋部突出设置于杆部的上表面、并且两个微小爪部从肋部的端部朝向基材部突出的方式形成卡合元件。由此,能够使两个微小爪部从肋部朝向斜下方稳定地突出。另外,易于确保微小爪部的强度。

52.另外,在本发明中,也可以是,以微小爪部从杆部的外周侧面朝向基材部突出、并且杆部的上表面和微小爪部的上表面形成于同一平面的方式形成卡合元件。由此,能够以较大的平坦面形成卡合元件的上端面(顶端面)。其结果,能够使成形面连接件的肌肤触感更良好。

53.在本发明的成形面连接件中,微小爪部的爪宽度尺寸设定成上述的假想直线的线段的长度的1/2的大小以下、优选为1/3的大小以下。另外,在俯视卡合元件时,微小爪部的相对于杆部的上端外周缘的突出长度设定成上述的假想直线的线段的长度的1/2的大小以下、优选为1/3的大小以下。通过如此地将微小爪部形成得较小,从而本发明的成形面连接件相对于雌式面连接件能够确保较高的剥离强度,并且,能够使成形面连接件的肌肤触感更良好。

54.另外,在本发明中,卡合元件中的柱状的杆部具有锥台的形态,并且,在俯视卡合元件时,微小爪部配置于杆部的基端处的外周缘的内侧。由此,能够稳定地确保卡合元件的杆部的强度。另外,获得成形面连接件的良好的肌肤触感。

55.而且,俯视卡合元件时的各微小爪部的面积以最大值计设定成该俯视时的杆部的上表面整体的面积的90%以下,优选设定成俯视时的杆部的上表面整体的面积的50%以下,进一步优选设定成20%以下。在此,在上述的肋部设置于卡合元件的情况下,杆部的上表面整体的面积是指包括杆部的突出设置有肋部的上表面部分在内的杆部的上表面的面积。即使如此将微小爪部形成得较小,本发明的成形面连接件相对于雌式面连接件也能够确保较高的剥离强度,并且能够使成形面连接件的肌肤触感更良好。

56.再者,在本发明中,卡合元件的距基材部上表面的高度尺寸设定成0.05mm~1.5mm。杆部的上表面形状呈具有0.1mm~0.5mm的直径的圆形、或具有0.1mm~0.5mm的短径的椭圆形。俯视卡合元件时的杆部的基端的外周缘形状呈具有0.2mm~0.6mm的直径的圆

形。微小爪部的爪宽度尺寸设定成0.01mm~0.1mm。在俯视卡合元件时,微小爪部的相对于杆部的上端外周缘的突出长度设定成0.01mm~0.1mm。微小爪部相对于杆部的外周侧面的突出倾斜角度设定成20

°

~80

°

,优选设定成30

°

~60

°

。在微小爪部的顶端与杆部的外周侧面之间形成有0.01mm~0.09mm的间隙。只要是形成有具有这样的大小的卡合元件的成形面连接件,就能够有效地增大各卡合元件的强度、相对于雌式面连接件的剥离强度,并且能够稳定地获得成形面连接件的良好的肌肤触感。

57.另外,在本发明的成形面连接件中,卡合元件的微小爪部形成得极小。由此,在本发明中,能够将卡合元件在基材部的上表面以150个/cm2以上的密度、优选以200个/cm2以上的密度配置,与具有例如蘑菇状的各卡合元件的以往的成形面连接件相比,能够增大卡合元件的形成密度。由此,能够使相对于雌式面连接件的剥离强度进一步有效地增大。

58.另外,另一方面,通过将卡合元件在基材部的上表面以1000个/cm2以下的密度、优选以300个/cm2以下的密度、进一步优选以280个/cm2以下的密度配置,能够恰当地确保成形面连接件的柔软性。另外,在制造成形面连接件之际,能够将成形面连接件稳定地成形成预定的形状。

59.接着,制造上述那样的成形面连接件的本发明的制造方法包括对具有基材部和竖立设置于基材部的多个临时元件的一次成形体进行成形的一次成形工序。特别是在本发明的一次成形工序中,通过使用模具构件来对作为至少一部分的临时元件具有柱状的杆部、肋部以及至少两个微小爪部的一次成形体进行成形,柱状的杆部从基材部立起,肋部突出设置于杆部的上表面,至少两个微小爪部从肋部沿着与杆部的立起方向交叉的方向从杆部的上端外周缘朝向外侧突出。

60.并且,在该一次成形工序后,将成形好的一次成形体从模具构件取出,一边输送该一次成形体一边利用例如自重、或利用由辊等进行的按压、风压等外力以使临时元件的突出部相对于肋部向下方弯曲的方式变形。由此,能够高效地且稳定地制造设置有卡合元件的本发明的成形面连接件,该卡合元件具有:杆部;肋部;以及微小爪部,其从肋部的顶端部朝向基材部向斜下方突出,该卡合元件能够使雌式面连接件的环仅与微小爪部卡合。

61.在该情况下,在本发明的制造方法中,还能够对具备微小爪部朝向基材部突出的卡合元件的成形面连接件进行二次成形工序,在该二次成形工序中,对卡合元件的微小爪部的至少一部分和肋部进行加热,并且从上方将卡合元件的微小爪部的至少一部分和肋部压扁。由此,能够高效地且稳定地制造设置有卡合元件的本发明的成形面连接件,该卡合元件具有杆部以及从杆部的外周侧面向斜下方突出的微小爪部,并且该卡合元件能够使雌式面连接件的环仅与微小爪部卡合。另外,至少能够以使卡合元件沿着宽度方向扩张的方式进行成形,因此,能够期待更加提高卡合强度。而且,利用二次成形工序,卡合元件的上表面被压扁,因此,也能够期待上表面被平坦化、杆部的上表面和微小爪部的上表面形成于同一平面。

62.另外,本发明的另一成形面连接件的制造方法包括:一次成形工序,在该一次成形工序中,对具有基材部和竖立设置于基材部的多个临时元件的一次成形体进行成形;以及二次成形工序,在该二次成形工序中,通过对一次成形体的临时元件的至少一部分进行加热,并且从上方压扁,从而对成形面连接件进行成形。

63.特别是在本发明的一次成形工序中,通过使用模具构件,来对作为至少一部分的

临时元件具有柱状的杆部、肋部以及至少两个微小爪部的一次成形体进行成形,柱状的杆部从基材部立起,肋部突出设置于杆部的上表面,至少两个微小爪部从肋部沿着与杆部的立起方向交叉的方向从杆部的上端外周缘向外侧突出。

64.而且,在本发明的二次成形工序中,通过从上方将从模具构件取出来的一次成形体的微小爪部的至少一部分和肋部压扁,从而能够使临时元件变形。因而,能够高效地且稳定地制造设置有卡合元件的本发明的成形面连接件,该卡合元件具有杆部和从杆部的外周侧面朝向基材部突出的微小爪部,并且该卡合元件能够使雌式面连接件的环仅与微小爪部卡合。另外,能够以使卡合元件沿着宽度方向扩张的方式进行成形,因此,能够期待更加提高卡合强度。而且,利用该二次成形工序,也能够期待卡合元件的上表面被平坦化、杆部的上表面和微小爪部的上表面形成于同一平面。

65.在上述的本发明的各制造方法中,在一次成形工序中,使用模轮来进行一次成形体的成形,该模轮作为模具构件呈同心状具备:外侧圆筒体,其穿设有从外周面贯通到内周面的多个贯通孔;以及内侧圆筒体,其以与外侧圆筒体的内周面紧密接触的方式配置,在内侧圆筒体的外周面凹设有多个凹槽部,外侧圆筒体的内周面上的贯通孔的外周缘具有与内侧圆筒体的所述凹槽部重叠地交叉的部分以及与内侧圆筒体的外周面紧密接触的部分。由此,能够高效地且稳定地形成具有多个临时元件的一次成形体,并且,能够以简单的构造形成一次成形体的成形装置。

附图说明

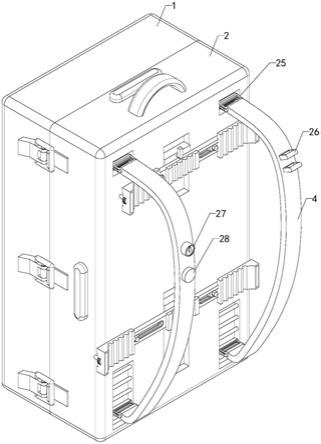

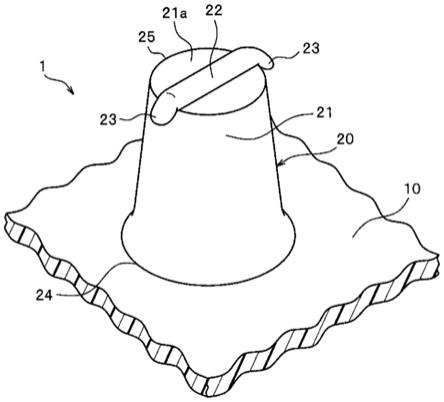

66.图1是表示本发明的实施例1的成形面连接件的立体图。

67.图2是表示成形面连接件的卡合元件的立体图。

68.图3是仅表示卡合元件的俯视图。

69.图4是从成形面连接件的前后方向(机械方向:md)仅观察卡合元件的主视图。

70.图5是从成形面连接件的左右方向(正交方向:cd)仅观察卡合元件的侧视图。

71.图6是放大地表示卡合元件的微小爪部的放大主视图。

72.图7是示意性地表示实施例1中的成形面连接件的成形装置的示意图。

73.图8是示意性地表示成形装置的外侧圆筒体和内侧圆筒体的立体图。

74.图9是表示在外侧圆筒体形成的贯通孔与设置于内侧圆筒体的凹槽部之间的位置关系的主要部分示意图。

75.图10是表示外侧圆筒体和内侧圆筒体的截面的剖视图。

76.图11是从机械方向(md)仅观察利用成形装置获得的一次成形体的临时元件的主视图。

77.图12是示意性地表示实施例1中的成形面连接件的另一成形装置的示意图。

78.图13是表示本发明的实施例2的成形面连接件的卡合元件的立体图。

79.图14是仅表示卡合元件的俯视图。

80.图15是从成形面连接件的前后方向(机械方向:md)仅观察卡合元件的主视图。

81.图16是表示实施例2的成形装置的在外侧圆筒体形成的贯通孔与设置于内侧圆筒体的凹槽部之间的位置关系的主要部分示意图。

82.图17是表示本发明的实施例3的成形面连接件的卡合元件的立体图。

83.图18是仅表示卡合元件的俯视图。

84.图19是表示实施例3的成形装置的在外侧圆筒体形成的贯通孔与设置于内侧圆筒体的凹槽部之间的位置关系的主要部分示意图。

85.图20是表示本发明的实施例4的成形面连接件的立体图。

86.图21是表示成形面连接件的卡合元件的立体图。

87.图22是仅表示卡合元件的俯视图。

88.图23是从成形面连接件的前后方向(机械方向:md)仅观察卡合元件的主视图。

89.图24是从成形面连接件的左右方向(正交方向:cd)仅观察卡合元件的侧视图。

90.图25是放大地表示卡合元件的微小爪部的放大主视图。

91.图26是示意性地表示实施例4中的成形面连接件的制造装置的示意图。

92.图27是示意性地表示实施例4中的成形面连接件的另一制造装置的示意图。

93.图28是表示本发明的实施例5的成形面连接件的卡合元件的立体图。

94.图29是仅表示卡合元件的俯视图。

95.图30是表示变形例1的外侧圆筒体的贯通孔与内侧圆筒体的凹槽部之间的位置关系的主要部分示意图。

96.图31是表示变形例2的外侧圆筒体的贯通孔与内侧圆筒体的凹槽部之间的位置关系的主要部分示意图。

97.图32是表示变形例3的外侧圆筒体的贯通孔与内侧圆筒体的凹槽部之间的位置关系的主要部分示意图。

98.图33是表示变形例4的外侧圆筒体的贯通孔与内侧圆筒体的凹槽部之间的位置关系的主要部分示意图。

99.图34是表示在以往的成形面连接件形成的卡合元件的俯视图。

100.图35是表示在以往的另一成形面连接件形成的卡合元件的俯视图。

具体实施方式

101.以下,一边列举实施例并参照附图一边详细地说明本发明的优选的实施方式。此外,本发明并不被以下说明的实施方式所任何限定,只要是具有与本发明实质上相同的结构、且起到同样的作用效果,就能够进行多样的变更。例如,在以下的各实施例中,配置于成形面连接件的基材部的雄式卡合元件的个数、配设位置、以及形成密度等并没有特别限定,能够任意地变更。

102.实施例1

103.图1是表示本实施例1的成形面连接件的立体图。图2~图5是从各种方向观察成形面连接件的卡合元件所看到的图。图6是放大地表示被配置于卡合元件的微小爪部的放大图。

104.此外,在以下的说明中,针对成形面连接件和一次成形体的前后方向是如后述那样被纵长地成形的成形面连接件和一次成形体的长度方向,另外,是指在成形面连接件的制造工序中沿着成形面连接件或一次成形体所流动的机械方向(m方向或md)的方向。

105.左右方向是指与长度方向正交、且沿着成形面连接件的基材部的上表面(或下表面)的宽度方向。在该情况下,左右方向和宽度方向也能够说成与机械方向(md)正交的正交

方向(c方向或cd)。上下方向(厚度方向)是指与长度方向正交、且与成形面连接件的基材部的上表面(或下表面)正交的高度方向。

106.图1所示的本实施例1的成形面连接件1是通过使用如后述那样具备成形装置31的制造装置30或具备成形装置31a的制造装置30a进行热塑性树脂的成形来制造的。该成形面连接件1在俯视时形成为在制造装置30或制造装置30a的机械方向上较长的矩形的片状。此外,在本发明中,成形面连接件1的长度尺寸和宽度尺寸并没有特别限定。通过切断成形面连接件1,能够任意地变更成形面连接件1的大小。另外,成形面连接件1也可以在俯视时具有除了矩形以外的形状。

107.形成成形面连接件1的合成树脂的种类也没有特别限定。作为本发明中的成形面连接件1的材质,能够采用例如聚丙烯、聚酯、尼龙、聚对苯二甲酸丁二酯、或它们的共聚物等热塑性树脂。本实施例1的成形面连接件1由聚丙烯形成。

108.本实施例1的成形面连接件1具有薄板状的基材部10和竖立设置于基材部10的上表面的多个卡合元件20。基材部10以具有预定的厚度的方式形成,基材部10的上表面和下表面平坦且相互平行地形成。

109.多个卡合元件20沿着机械方向(md)和正交方向(cd)规则地排列配置。此外,在本发明中,卡合元件20的配置图案并没有限定。例如多个卡合元件20也可以在基材部10的上表面以交错状(日文:千鳥状)等其他配置图案规则地排列,也可以在基材部10的上表面随机地设置。

110.本实施例1的各卡合元件20分别具有:杆部21,其从基材部10立起;肋部22,其沿着左右方向(cd)突出设置于杆部21的上端面21a;以及左右一对微小爪部23,其从肋部22的左右侧端缘朝向外侧突出。

111.卡合元件20的杆部21沿着与基材部10的上表面正交的方向从基材部10直立地形成。该杆部21具有与上下方向正交的截面的面积随着靠近基材部10而递增那样的圆锥台状的形态。尤其是,本实施例1的杆部21的下端部以外周侧面朝向下方向外侧弯曲的方式形成。在该情况下,对于以与基材部10的上表面平行的面切断杆部21时的截面形状,在任一高度位置切断杆部21时都呈圆形。

112.通过杆部21具有上述那样的形态,能够具有即使成为雌式面连接件的无纺布被朝向例如本实施例1的成形面连接件1强力按压、杆部21也难以产生弯折等变形那样的较高的强度。

113.杆部21的上端面21a与基材部10的上表面平行,且在俯视卡合元件20(图3)时形成为呈圆形的平坦面。由此,能够将杆部21的上端面21a的除了设置有肋部22的部分之外的部分作为卡合元件20的上表面向上方较大面积地暴露。在该情况下,卡合元件20的上表面由杆部21的上端面21a和肋部22的弯曲的上表面形成。因而,在从上方接触到本实施例1的成形面连接件1时,能够使杆部21的平坦的上端面21a易于与肌肤抵接。

114.由此,在本实施例1的成形面连接件1中,与具有例如上端面的面积较小的j字状或棕榈树状的卡合元件的以往的成形面连接件相比,成为卡合面的上表面侧的肌肤触感光滑(或柔软)且良好。此外,在杆部21的上端面21a隆起有肋部22,但在本实施例1中所设置的肋部22非常小,另外,肋部22的上表面如后述那样形成为没有拐角的弯曲面。因此,肋部22对成形面连接件1的接触舒适度带来的影响极小。

115.杆部21的与基材部10连结的基端(下端)处的外周缘24在俯视卡合元件20时呈具备比杆部21的上端面21a所呈的圆形的直径大的直径的圆形。在该情况下,成为杆部21的上表面与外周侧面的边界(棱线)的圆形状的上端外周缘25和杆部21的基端处的圆形外周缘24在俯视时呈同心圆状配置。此外,在本发明中,杆部21的形态并不限定于上述那样的圆锥台状。例如杆部21也可以具有四棱台那样的棱台状的形态、圆柱状或者四棱柱那样的棱柱状的形态。此外,在本发明中,杆部21只要具有从基材部10向上方延伸(立起)的形态,就可以是任意的杆部,将具有那样的形态的形状表述为“柱状”。

116.本实施例1的肋部22具有沿着左右方向(cd)的1根棒状的形态。该肋部22从杆部21的圆形状的上端面21a向上方鼓出,并且,沿着杆部21的圆形上端面21a的直径配置。肋部22的上表面形成为沿着前后方向(md)向上方呈凸状弯曲的弯曲面。肋部22的与左右方向(cd)正交的截面具有朝向上方带有圆角的大致u字状的形状或半圆形状。另外,这样的肋部22的截面在肋部22的左右方向的整体上具有相同的形状。

117.在本实施例1中,将俯视卡合元件20时的肋部22的前后方向上的尺寸称为肋宽度尺寸。该肋宽度尺寸具有与微小爪部23的后述的基端部处的爪宽度尺寸a相同的大小。在该情况下,肋宽度尺寸设定成杆部21的圆形上端面21a的前后方向上的尺寸(即、圆形上端面的直径)的1/10~1/2的大小、优选为1/8~1/3的大小、进一步优选为1/6~1/4的大小。通过设置这样的肋部22,在成形面连接件1的制造工序中,能够稳定地进行大小较小的微小爪部23的成形。另外,能够稳定地确保微小爪部23的强度。

118.设置于各卡合元件20的顶端部(上端部)的左右的微小爪部23以爪顶端向下方垂下的方式从肋部22的左右侧端缘朝向基材部10弯曲而形成。换言之,微小爪部23以不超越到比微小爪部23的与肋部22连接的基端部的上表面的高度位置(即、肋部22的上表面的高度位置)靠上方的位置的方式以从肋部22的左右侧端缘朝向基材部10倾斜地下倾的形态突出。由此,微小爪部23与杆部21的外周侧面之间形成有间隙26。此外,本实施例1的微小爪部23也可以以从肋部22的左右侧端缘朝向基材部10向斜下方弯曲那样的曲线状的形态突出。另外,微小爪部23朝向基材部10的上表面稍微倾斜即可。

119.本实施例1中的两个微小爪部23在俯视卡合元件20时沿着杆部21的圆形上端面21a的径向从杆部21的圆形状的上端外周缘25的位置朝向外侧向彼此相反的朝向突出。在该情况下,左右的微小爪部23在俯视卡合元件20时以杆部21的上端面21a的中心为基准配置成相互点对称。此外,在本实施例1的卡合元件20中,除了两个微小爪部23以外,没有从杆部21的上端面21a的上端外周缘25朝向外侧伸出的部分。也就是说,除了微小爪部23以外,从杆部21没有成形成为供环卡合的卡合要素的部分。

120.左右的各微小爪部23整体上带有圆角地形成,并且,具有朝向爪顶端变细的形态。即、微小爪部23的爪顶端部具有微小爪部23的爪宽度尺寸朝向爪顶端逐渐变小的尖细的形态。另外,微小爪部23的从上方侧看到的外表面形成为从微小爪部23的基端部朝向爪顶端平滑地弯曲、并且沿着爪宽度方向(在本实施例1的情况下,是前后方向)向上方呈凸面状平滑地弯曲的弯曲面。

121.另外,在本实施例1中,杆部21的上端面21a是与基材部10的上表面平行且平坦的圆形。因此,在本发明中所定义的在杆部21的上表面中通过中心、并且将杆部21的上端外周缘处的两点连结的假想直线的线段在本实施例1中相当于杆部21的圆形上端面21a的直径。

122.在该情况下,微小爪部23的基端部处的爪宽度尺寸a设定成杆部21的圆形上端面21a的直径(尤其是,沿着前后方向的直径)的1/2以下、优选为1/3以下、进一步优选为1/4以下的大小。由此,即使使微小爪部23突出,也能够将微小爪部23对成形面连接件1的接触舒适度带来的影响抑制得较小。

123.另外,微小爪部23的基端部处的爪宽度尺寸a设定成杆部21的圆形上端面21a的直径的1/10以上、优选为1/8以上、进一步优选为1/6以上的大小。由此,能够稳定地确保微小爪部23的强度。另外,在使雌式面连接件与本实施例1的成形面连接件1卡合时,能够将雌式面连接件的环稳定地钩挂于卡合元件20的微小爪部23。

124.此外,在例如杆部的上端面形状不是形成为本实施例1那样的圆形、而是形成为四边形等多边形的情况下,在杆部的上端面中通过中心、并且将杆部的上端外周缘处的两点连结的线段的长度由于该线段的朝向而不同。因此,杆部的上表面形状是多边形的情况下的上述线段是指沿着前后方向(md)的朝向的线段。而且,在例如成形面连接件的前后方向(md)的朝向不明时,杆部的上表面形状是多边形的情况下的上述线段是指具有最大的长度尺寸的朝向的线段。

125.在俯视本实施例1的卡合元件20(图3)时,左右的微小爪部23配置于杆部21的上表面的圆形状的上端外周缘25与杆部21的基端处的圆形外周缘24之间的环状的区域内。

126.在该情况下,在俯视卡合元件20时,从杆部21的圆形状的上端外周缘25到微小爪部23的爪顶端的沿着杆部21的上表面的径向的微小爪部23的突出长度b设定成杆部21的圆形上端面21a的直径的1/2以下、优选为1/3以下、进一步优选为1/4以下的大小。由此,即使使微小爪部23突出,也能够减小微小爪部23对成形面连接件1的接触舒适度带来的影响。

127.另外,在本实施例1中,卡合元件20的具体的大小如以下那样设定。

128.例如,卡合元件20的距基材部10的上表面的上下方向上的高度尺寸c设定成0.05mm~1.5mm,优选设定成0.2mm~1.0mm。在该情况下,杆部21的距基材部10的上表面的高度尺寸d设定成0.04mm~1.5mm,优选设定成0.2mm~1.0mm。肋部22的高度尺寸e设定成0.01mm~0.1mm。

129.杆部21的圆形上端面21a的直径f设定成0.1mm~0.5mm。此外,在例如杆部的上端面在俯视时呈多边形的情况下,在杆部的上端面中通过中心、并且将杆部的上端外周缘处的两点连结的沿着前后方向(md)的线段的长度设定成0.1mm~0.5mm。杆部21的基端的圆形外周缘处的直径g是上述直径f以上、且设定成0.15mm~0.55mm。

130.关于本实施例1的微小爪部23,微小爪部23的爪宽度尺寸a设定成0.01mm~0.1mm,优选设定成0.03mm~0.08mm。在该情况下,肋部22的肋宽度尺寸(在本实施例1的情况下,是前后方向上的尺寸的最大值)是与微小爪部23的爪宽度尺寸a相同的大小,设定成0.01mm~0.1mm。

131.在俯视卡合元件20时,微小爪部23的突出长度b设定成0.01mm~0.1mm。从肋部22的上表面到微小爪部23的爪顶端的上下方向上的微小爪部23的爪高度尺寸h设定成0.01mm~0.1mm。

132.微小爪部23的爪顶端的高度位置处的在微小爪部23与杆部21的外周侧面之间形成的间隙26的大小j设定成0.01mm~0.09mm。由微小爪部23的爪背面和杆部21的外周侧面形成的微小爪部23的突出倾斜角度θ设定成大于0

°

,优选设定成20

°

~80

°

,进一步优选设定

成30

°

~60

°

。

133.杆部21的圆形上端面21a的面积(包括形成有肋部的上表面部分)设定成0.01mm2~0.25mm2。在俯视卡合元件20时能够确认的微小爪部23的面积设定成0.005mm2~0.05mm2,另外,设定成杆部21的圆形上端面21a的面积的90%以下,优选设定成50%以下,进一步优选设定成20%以下。

134.另外,在本实施例1的成形面连接件1中,在具有上述那样的极小的微小爪部23的卡合元件20没有设置例如以往的蘑菇状的卡合元件那样的啮合头部。因此,在俯视本实施例1的卡合元件20时,如图3所示,杆部21的基端处的圆形外周缘24位于距卡合元件20的中心(杆部21的中心)最远的位置。换言之,卡合元件20的杆部21、肋部22、以及两个微小爪部23全部在俯视卡合元件20时配置于杆部21的基端处的圆形外周缘24的内侧。

135.因而,在本实施例1的成形面连接件1中,能够不像例如以往的蘑菇状的卡合元件20那样考虑啮合头部的大小来设定彼此相邻的卡合元件20间的间隔。由此,在本实施例1的成形面连接件1中,与具有例如以往的蘑菇状的卡合元件的成形面连接件相比,能够缩小相邻的卡合元件20间的间隔而增大卡合元件20的形成密度。

136.具体而言,在本实施例1的情况下,能够将沿着前后方向(md)彼此相邻的卡合元件20间的间隔、以及沿着左右方向(cd)彼此相邻的卡合元件20间的间隔设定成0.8mm以下,优选设定成0.6mm以下,进一步优选设定成0.5mm以下。另外,由此,能够将基材部10的上表面上的卡合元件20的形成密度增大到150个/cm2以上,优选增大到200个/cm2以上。

137.如此,在本实施例1的成形面连接件1中,与具有例如蘑菇状的各卡合元件的以往的成形面连接件相比,能够将卡合元件20设置成高密度。能够如此地增大每单位面积的卡合元件20的配设个数,从而能够有效地提高成形面连接件1相对于雌式面连接件的剥离强度。由此,即使缩小例如成形面连接件1的卡合元件20所竖立设置的卡合区域的面积(有效卡合面积),也能够获得较高的剥离强度。不过,在某一别的形态中,也可以是,卡合元件20的两个微小爪部23的至少一个在俯视卡合元件20时配置于杆部21的基端处的圆形外周缘24的外侧。

138.另一方面,在本实施例1中,优选的是,沿着前后方向(md)彼此相邻的卡合元件20间的间隔、沿着左右方向(cd)彼此相邻的卡合元件20间的间隔设定成0.3mm以上,特别是设定成0.35mm以上。另外,基材部10的上表面上的卡合元件20的形成密度设定成1000个/cm2以下,优选设定成300个/cm2以下,更优选设定成280个/cm2以下。通过以这样的密度范围设置卡合元件20,能够恰当地确保成形面连接件1的柔软性。另外,在制造成形面连接件1之际,能够将成形面连接件1稳定地成形成预定的形状。而且,也能够防止起因于卡合元件20过多而雌式面连接件的环难以钩挂。

139.此外,在本实施例1的成形面连接件1中,图1~图6所示的上述的卡合元件20竖立设置于基材部10。不过,在本发明中,竖立设置于基材部10的全部卡合元件20也可以不具有相同的形状。

140.例如,对于本发明中的卡合元件20的大小,每个都非常小,因此,也存在难以使全部卡合元件20统一成相同的形状的情况。另外,在例如使用模具构件来进行成形面连接件1的制造之际,即使利用相同的形状的成形模腔对卡合元件20进行成形,有时也由于各种主要原因叠加而卡合元件20的形状(特别是微小爪部23的形状)与其他卡合元件20的形状不

同。

141.因此,在本发明中,竖立设置于基材部10的全部卡合元件20中的一部分卡合元件20是具备本发明的特征的卡合元件20即可。在该情况下,具备本发明的特征的卡合元件20以竖立设置于基材部10的全部卡合元件20的个数的10%以上的比例、优选以25%以上的比例、特别优选以50%以上的比例形成即可。

142.上述那样的本实施例1的成形面连接件1使用图7所示的制造装置30来制造。

143.该制造装置30具有:成形装置31,其进行一次成形工序;未图示的输送装置,其一边对利用一次成形工序成形好的一次成形体1a进行输送一边其对进行冷却。

144.本实施例1的成形装置31具有:模轮32,其向一方向(在附图中,是逆时针方向)驱动旋转;挤出喷嘴36,其以与模轮32的周面相对的方式配置,并连续地喷出熔融后的合成树脂材料;以及拾取辊37,其配置于比挤出喷嘴36靠模轮32的旋转方向下游侧的位置。

145.模轮32具备:作为模具构件的圆筒状的外侧圆筒体(外侧从动件)33;圆筒状的内侧圆筒体(内侧从动件)34,其以与外侧圆筒体33的内侧紧密接触的方式配置;旋转驱动辊35,其使外侧圆筒体33和内侧圆筒体34向一方向旋转。

146.在该情况下,模轮32具有外侧圆筒体33和内侧圆筒体34呈同心状配置成能够旋转的双层圆筒构造。另外,在旋转驱动辊35的内部设置有使冷却液流通的未图示的冷却套,能够高效地冷却由模轮32的周面成形的一次成形体1a。

147.如图8~图10所示,在模轮32的外侧圆筒体33,从外侧圆筒体33的外周面贯通到内周面的多个贯通孔38设置为对一次成形体1a的后述的杆部21进行成形的模腔。这些多个贯通孔38与要制造的成形面连接件1的卡合元件20的配设位置相对应地形成。在本实施例1的情况下,贯通孔38沿着成为外侧圆筒体33的m方向(md)的周向以预定的间距形成,并且沿着与外侧圆筒体33的中心轴线平行的c方向(cd)以预定的间距形成。另外,各贯通孔38具有外侧圆筒体33的外周面上的圆形状形成得比外侧圆筒体33的内周面上的圆形状大的圆锥台的形状。

148.这样的本实施例1的外侧圆筒体33是通过制作圆筒形的一次外侧圆筒体、之后在该一次外侧圆筒体的预定的位置穿设多个贯通孔38而形成的。在该情况下,一次外侧圆筒体由以往公知的镍、不锈钢等金属制作。

149.另外,优选外侧圆筒体33形成为没有接缝的无缝圆筒体,能够利用例如电铸、轧制来制作。而且,对于多个贯通孔38的加工方法,能够使用公知的技术,能够利用例如激光、电子射束、机械加工、蚀刻、开孔加工。此外,在本发明中,外侧圆筒体33的形成方法、外侧圆筒体33的大小、贯通孔38的形状以及配置并没有特别限定。

150.在本实施例1的内侧圆筒体34的外周面形成有多个凹槽部41。此外,对于内侧圆筒体34的凹槽部41,也能够使用与在外侧圆筒体33制作贯通孔38的情况同样的方法来制作。

151.凹槽部41沿着与内侧圆筒体34的圆筒的中心轴线平行的c方向(cd)凹设成直线状。凹槽部41具有能够供形成成形面连接件1的合成树脂以熔融后的状态流入的槽宽度和槽深度。在本实施例1的情况下,内侧圆筒体34的凹槽部41以与在外侧圆筒体33形成的贯通孔38的直径重叠的方式沿着成为m方向的周向以预定的间距形成。

152.此外,在本实施例1中,设置于外侧圆筒体33的贯通孔38的周向上的形成间距以及设置于内侧圆筒体34的凹槽部41的周向上的形成间距以两者的位置如上述那样重叠的方

式相互对应地设定。不过,在本发明中,也能够以比与外侧圆筒体33的贯通孔38相对应的形成间距小的形成间距设置内侧圆筒体34的凹槽部41。由此,能够在各卡合元件形成两个以上的微小爪部23。

153.本实施例1中的内侧圆筒体34的各凹槽部41以截面呈四边形的方式具有:平坦的槽底面和以彼此相对的方式平行地配置的一对槽侧壁面。此外,也可以是,在内侧圆筒体34形成的凹槽部41不具有上述那样的四边形状的截面、而是以具有大致u字状的截面的方式形成。

154.在该情况下,各凹槽部41的槽宽度(一对槽侧壁面间的间隔)设定成0.01mm~0.10mm,优选设定成0.03mm~0.08mm。各凹槽部41的槽深度(从内侧圆筒体34的外周面到凹槽部41的槽底面的尺寸)设定成0.005mm~0.05mm,优选设定成0.005mm~0.03mm,进一步优选设定成0.01mm~0.025mm。

155.通过如上述那样将凹槽部41的槽宽度设定成0.01mm以上、且将槽深度设定成0.005mm以上,在对一次成形体1a进行成形时,能够使熔融后的合成树脂经由外侧圆筒体33的贯通孔38向内侧圆筒体34的各凹槽部41内顺利地流入。另外,能够将成形好的一次成形体1a从凹槽部41稳定地脱模。另外,通过将凹槽部41的槽宽度设定成0.10mm以下、且将槽深度设定成0.05mm以下,能够在成形面连接件1的各卡合元件20稳定地形成上述的肋部22和微小爪部23。

156.在本实施例1中,若观察设置于外侧圆筒体33的贯通孔38与设置于内侧圆筒体34的凹槽部41之间的位置关系,则如图9和图10所示那样内侧圆筒体34的凹槽部41与外侧圆筒体33的多个贯通孔38的圆形外周缘交叉。由此,配置于外侧圆筒体33的内周面的各贯通孔38的圆形状外周缘具有:两个槽重叠部分39a,其与内侧圆筒体34的凹槽部41重叠;圆弧状的两个紧密接触部分39b,其配置于两个槽重叠部分39a之间,与内侧圆筒体34的外周面直接密合。

157.通过使外侧圆筒体33的贯通孔38和内侧圆筒体34的凹槽部41如上述那样地配置,如后述那样,在对一次成形体1a进行了成形时,能够在基材部10上稳定地形成图11所示那样的具有杆部21、肋部22以及突出部(临时微小爪部)28的多个临时元件27。在该情况下,凹槽部41的槽宽度设定成外侧圆筒体33的内周面上的贯通孔38的m方向上的尺寸(在本实施例1的情况下,贯通孔38的直径的尺寸)的1/2以下、优选为1/3以下、进一步优选为1/4以下的大小。

158.本实施例1的制造装置30中的未图示的输送装置具有输送辊等,并具有能够将由拾取辊37从模轮32剥离下来的一次成形体1a以使临时元件27朝上的状态一边水平地输送一边冷却的构造。此外,在本发明中,该输送装置的构造并没有限定,另外,也能够省略输送装置的设置。

159.在使用具有上述那样的成形装置31和输送装置的制造装置30来进行成形面连接件1的制造的情况下,首先,进行利用成形装置31对一次成形体1a进行成形的一次成形工序。在该一次成形工序中,将熔融后的合成树脂材料从挤出喷嘴36朝向模轮32的外周面连续地挤出。

160.此时,模轮32向一方向驱动旋转。因此,通过将合成树脂材料向模轮32的周面连续地挤出,在挤出喷嘴36与模轮32之间连续地成形成形面连接件1的基材部10。在该情况下,

挤出喷嘴36与模轮32之间的间隔调整成与要制造的成形面连接件1的基材部10的厚度尺寸相对应的大小。

161.另外,在成形基材部10的同时,利用模轮32的上述的外侧圆筒体33和内侧圆筒体34将图11所示那样的多个临时元件27一体地成形于基材部10上,由此,制作一次成形体1a。

162.在此,由本实施例1的成形装置31成形的一次成形体1a(也称为预成形体)具有薄板状的基材部10和竖立设置于基材部10的上表面的多个临时元件27。该一次成形体1a的基材部10直接成为成形面连接件1的基材部10。临时元件27是如后述那样在由输送装置进行的输送中其一部分局部地变形从而成为成形面连接件1的卡合元件20的部分。

163.一次成形体1a的临时元件27具有:圆锥台状的杆部21,其从基材部10立起;肋部22,其突出设置于杆部21的上表面;以及左右的突出部(临时微小爪部)28,其以向杆部21的外侧伸出的方式从肋部22的两端缘连续地与基材部10的上表面大致平行地突出。在该情况下,一次成形体1a的杆部21和肋部22直接成为成形面连接件1的杆部21和肋部22。

164.一次成形体1a的杆部21在一次成形工序中通过合成树脂向设置于外侧圆筒体33的贯通孔38填充而被成形。一次成形体1a的肋部22和左右的突出部28是通过在一次成形工序中合成树脂从外侧圆筒体33的贯通孔38向设置于内侧圆筒体34的凹槽部41流入、进一步沿着该凹槽部41进入到超过贯通孔38的部分而被成形的。在该情况下,肋部22和左右的突出部28沿着c方向(cd)形成。

165.另外,肋部22和左右的突出部28是由设置于内侧圆筒体34的截面呈四边形状的凹槽部41成形的,肋部22和突出部28由于冷却之际的收缩,形成为呈带有圆角的大致u字状的截面的棒状的形态。

166.此外,对于左右的突出部28的成形,不是合成树脂填充满内侧圆筒体34的整个凹槽部41中来进行的,而是从外侧圆筒体33的贯通孔38流入到凹槽部41内的合成树脂以沿着凹槽部41从贯通孔38的形成范围稍微溢出的方式进入凹槽部41的一部分(例如距贯通孔38的范围0.01mm~0.04mm程度的距离)来形成的。在该一次成形工序中所成形的突出部28是通过在由输送装置进行的输送中(或在后述的制造装置30a的情况下、在通过上侧夹持辊37b与下侧夹持辊37c之间时)变形、从而成为成形面连接件1的微小爪部23的部分。

167.上述那样的一次成形体1a是通过从挤出喷嘴36挤出来的熔融状态的合成树脂被模轮32的外周面承载而一边被冷却一边旋转半圈而获得的。之后,一次成形体1a被拾取辊37从模轮32的外周面连续地剥离。此时,一次成形体1a的突出部28根据突出部28的冷却情况等一边变形或弹性变形一边从内侧圆筒体34的凹槽部41和外侧圆筒体33的贯通孔38顺利地拔出。由此,获得在基材部10竖立设置有多个临时元件27的一次成形体1a,该多个临时元件27具有:肋部22,其突出设置于杆部21的上表面;突出部28,其从肋部22沿着与杆部21的立起方向交叉的方向(优选为正交的方向)突出。此外,在该情况下,在例如一次成形体1a未充分地硬化(固化)的情况下,一次成形体1a的突出部28一边与外侧圆筒体33的贯通孔38的内周面滑动接触一边被从内侧圆筒体34的凹槽部41拉出,因此,也有时以从肋部22的侧端缘朝向突出顶端上倾的方式变形成朝向上方弯曲或倾斜的形态。

168.接下来,被从模轮32剥离开的一次成形体1a一边被未图示的输送装置水平地输送一边被冷却。此时,一次成形体1a的临时元件27未被充分地冷却,因此,通过水平地输送一次成形体1a,进而,通过一边对一次成形体1a进行加热一边输送,能够使临时元件27的左右

的突出部28以由于自重而向下方垂下的方式局部地变形而弯曲。由此,形成从肋部22朝向基材部10突出的微小爪部23,并且,在微小爪部23与杆部21之间形成间隙。其结果,制造图1所示的本实施例1的成形面连接件1。

169.此外,在本实施例1中,在被从模轮32剥离开的一次成形体1a冷却到不产生突出部28的变形的程度的情况下,通过在输送装置的上方设置加热部、从临时元件27的上方吹送热风等,也能够促进临时元件27的突出部28的上述的弯曲变形。

170.之后,制造成的在机械方向上纵长的成形面连接件1被朝向未图示的切断部输送,被该切断部切断成预定的长度而被回收。或者、直接以纵长的成形面连接件1的形态被回收辊等卷取成卷状而被回收。

171.在这样的本实施例1的制造方法中,不进行后述的实施例4的制造方法所包含的二次成形工序,因此,能够提高成形面连接件1的生产速度、生产效率。其结果,能够谋求成形面连接件1的生产成本的削减。

172.并且,在如上述那样制造的本实施例1的成形面连接件1中,各卡合元件20具备从肋部22向斜下方垂下而突出的左右的微小爪部23。设置有这样的微小爪部23的本实施例1的卡合元件20具有与以往的j字状、棕榈树状、以及蘑菇状完全不同的特征性的形态。并且,具有这样的特征性的形态的卡合元件20的成形面连接件1具有在以往的成形面连接件中无法获得的以下那样的特征性的性质。

173.在本实施例1的成形面连接件1中,能够将卡合元件20的杆部21呈圆锥台状形成得较粗,因此,能够提高杆部21的强度。因此,即使本实施例1的成形面连接件1被强力按压于例如雌式面连接件而受到较大的按压力,杆部21也难以弯曲,能够稳定地保持卡合元件20的形状。另外,由此,能够将本实施例1的成形面连接件1相对于雌式面连接件压入到更深的位置,换言之,能够将成形面连接件1的各卡合元件20深深地插入到雌式面连接件的环的根部附近。

174.而且,在本实施例1的卡合元件20中,极小的左右的微小爪部23从肋部22朝向外侧、且朝向基材部10突出。因此,本实施例1的卡合元件20与在上端部具有例如呈圆盘状鼓起的卡合头部那样的以往的蘑菇状的卡合元件相比,易于顺利地插入到雌式面连接件的环的更深处。其结果,本实施例1的成形面连接件1更易于捕捉雌式面连接件的环。

175.另外,在该情况下,如在图4以假想线所示那样,能够使雌式面连接件的环15与卡合元件20的垂下来的微小爪部23稳定地卡合(能够将环15稳定地保持于杆部21与微小爪部23之间)。而且,能够期待钩挂到垂下来的该微小爪部23的环15难以从卡合元件20脱出。

176.因而,本实施例1的成形面连接件1能够相对于雌式面连接件具有较高的剥离强度。在此,剥离强度是指,在雌式面连接件贴合于成形面连接件1的状态下,将成形面连接件1和雌式面连接件以沿着成形面连接件1的高度方向相对地拉开的方式拉拽了时的卡合强度。此外,本实施例1的卡合元件20不会使环15在除了微小爪部23以外的部位卡合。

177.在该情况下,优选的是,俯视卡合元件20时的微小爪部23的突出长度b设定成卡合于成形面连接件1的环的横截面直径的50%~300%,特别设定为80%~250%。另外,优选的是,在微小爪部23与杆部21的外周侧面之间形成的间隙26的大小j设定成卡合于成形面连接件1的环的横截面直径的45%~290%,特别设定成70%~240%。

178.而且,在本实施例1的成形面连接件1中,杆部21呈圆锥台状形成得较粗,从而提高

了杆部21的强度。由此,也能够有效地提高成形面连接件1相对于雌式面连接件的剪切强度。在此,剪切强度是指,在雌式面连接件贴合于成形面连接件1的状态下,使成形面连接件1和雌式面连接件以沿着成形面连接件1的长度方向、宽度方向相对地错开的方式拉拽了时的卡合强度。

179.特别是在本实施例1的成形面连接件1中,如上述那样与以往相比能够将卡合元件20配置成高密度。因而,在本实施例1中,能够从比以往的雄式成形面连接件宽的范围选择卡合元件20的形成密度(形成密度的选择范围变宽)。即、本实施例1的成形面连接件1更能够相对于要组合的雌式面连接件采用最佳的形成密度。因而,能够期待将本实施例1的成形面连接件1相对于与例如以往的雄式成形面连接件之间的匹配性变差那样的环高密度地形成的雌式面连接件恰当地组合。

180.并且,在本实施例1的成形面连接件1中,以杆部21的平坦且平滑的圆形上端面21a以较大的面积暴露的方式形成有卡合元件20的上表面。因此,在从成为卡合面的上表面侧与本实施例1的成形面连接件1接触的情况下,卡合元件20的平滑的上表面易于大范围地与肌肤接触。

181.另外,在该情况下,卡合元件20的肋部22、微小爪部23的大小变小、且肋部22的上表面和微小爪部23的外表面形成为弯曲面。因此,即使从上侧接触本实施例1的卡合元件20,也能够将卡合元件20的肋部22、微小爪部23对该接触舒适感带来的异感抑制得非常小。因而,在本实施例1的成形面连接件1中,与具有例如j字状或棕榈树状的卡合元件的以往的成形面连接件相比,稳定地获得良好的肌肤触感、接触舒适感。

182.如以上那样,根据本实施例1的成形面连接件1,在相对于雌式面连接件具备以往的j字状或棕榈树状的卡合元件那样的较高的剥离强度的同时,稳定地获得以往的蘑菇状的卡合元件那样的良好的肌肤触感。而且,在本实施例1的成形面连接件1中,能够期待相对于高密度地形成有环的雌式面连接件的匹配性变好这样的新的性质。

183.并且,如上述那样剥离强度、剪切强度较高、且肌肤触感良好的本实施例1的成形面连接件1特别恰当地使用于例如一次性尿布、婴幼儿的尿布罩、保护手脚的关节等的保护器具、腰用紧腰衣、手套等这样的相对于身体拆装的商品。

184.此外,如上所述,本实施例1的成形面连接件1是通过如下步骤制造成的:将使用图7所示的制造装置30的模轮32成形好的一次成形体1a从模轮32剥离,之后,通过利用自重或从上方吹送热风,使一次成形体1a中的临时元件27的突出部28向下方局部地弯曲变形。

185.不过,在本实施例1中,通过使用例如图12所示那样的变形例的另一制造装置30a而使一次成形体1a中的临时元件27的突出部28更积极地弯曲变形,也能够更稳定地制造本实施例1的成形面连接件1。

186.在此,图12所示的制造装置30a具有:成形装置31a,其进行一次成形工序;以及未图示的输送装置,其一边输送利用一次成形工序成形好的一次成形体1a一边对其进行冷却。在该情况下,也能够省略输送装置的设置。

187.该成形装置31a具有:模轮32,其向一方向(在附图中,逆时针方向)驱动旋转;挤出喷嘴36,其以与模轮32的周面相对的方式配置,并连续地喷出熔融后的合成树脂材料;以及拾取辊37a,其配置于比挤出喷嘴36靠模轮32的旋转方向下游侧的位置。在该情况下,模轮32和挤出喷嘴36与图7所示的成形装置31的模轮32和挤出喷嘴36同样地形成。

188.成形装置31a的拾取辊37a具有上侧夹持辊37b和下侧夹持辊37c这一对辊,该一对上侧夹持辊37b和下侧夹持辊37c从上下夹持由模轮32的周面部成形的一次成形体1a而拉拽。另外,在上侧夹持辊37b的与一次成形体1a接触的外周面部以及下侧夹持辊37c的与一次成形体1a接触的外周面部设置有由聚氨酯弹性体等弹性体形成的未图示的表面层。

189.上侧夹持辊37b和下侧夹持辊37c以隔开预定的间隔的方式相对地配置。该上侧夹持辊37b和下侧夹持辊37c分别沿着预定的方向以预定的速度旋转,从而能够一边将一次成形体1a从模轮32连续地剥离一边将其向下游侧顺利地送出。

190.在使用这样的制造装置30a来进行成形面连接件1的制造的情况下,通过将熔融后的合成树脂材料从挤出喷嘴36朝向模轮32的外周面连续地挤出,从而利用模轮32的周面部对上述那样的一次成形体1a进行成形。成形好的一次成形体1a一边被承载于旋转的模轮32的外周面一边被冷却,之后,被拾取辊37a从模轮32的外周面连续地剥离。此时,在一次成形体1a未被充分地冷却的情况下,一次成形体1a中的临时元件27的突出部28以从肋部22的侧端缘朝向突出顶端上倾的方式变形成朝向上方弯曲或倾斜的形态。

191.被从模轮32剥离开的一次成形体1a在其刚刚被剥离开之后被拾取辊37a的以预定间隔相互分开地配置的上侧夹持辊37b和下侧夹持辊37c夹持。由此,利用上侧夹持辊37b从上方按压如上述那样向临时元件27的上方弯曲或倾斜的突出部28,因此,能够以向下方局部地弯曲的方式强制性地(积极地)使其塑性变形。其结果,能够使临时元件27的突出部28以从肋部22的侧端缘朝向基材部10下倾的方式朝向下方弯曲或者倾斜(或沿着与基材部10的上表面大致平行的水平朝向突出)。

192.而且,在该情况下,通过上侧夹持辊37b与下侧夹持辊37c之间而获得的成形面连接件1一边被未图示的输送装置水平地输送一边被冷却。此时,通过利用自重和/或从上方吹送热风,能够进一步促进卡合元件20中的左右的微小爪部23向下方的弯曲变形。因此,即使是在上侧夹持辊37b与下侧夹持辊37c之间通过了的临时元件27的突出部28例如像上述那样沿着与基材部10的上表面大致平行的水平朝向突出着的情况下,也能够使临时元件27的突出部28从肋部22的侧端缘朝向下方稳定地弯曲或者倾斜。

193.因而,在本实施例1中,通过使用图12所示的变形例的制造装置30a,能够更稳定地且顺利地制造图1所示的本实施例1的成形面连接件1。

194.在上述那样的本实施例1中,对在基材部10竖立设置有图11所示的多个临时元件27的一次成形体1a进行成形,之后,使临时元件27的突出部28向下方弯曲变形,从而制造成为产品的成形面连接件1。不过,在本发明中,在利用例如模轮32的周面部对在基材部10竖立设置有图11所示那样的多个临时元件27的一次成形体1a充分地进行了冷却之后,一边使突出部28弹性变形一边将该一次成形体1a从模轮32剥离,从而能够形成为使突出部28与基材部10的上表面大致平行地突出的状态。由此,也能够制造具备图11的临时元件27作为卡合元件的成形面连接件。即、也能够将在上述的一次成形工序中利用模轮32的周面部获得的一次成形体1a直接提供为成形面连接件。

195.而且,此外,在将一次成形体1a从模轮32剥离了时,如上述那样临时元件27的左右的突出部28也有时以从肋部22的侧端缘上倾的方式弯曲或倾斜。在该情况下,一边利用未图示的输送装置输送一次成形体1a,一边利用自重和/或者从上方吹送热风,或、如图12所示那样使一次成形体1a在拾取辊37a的上下成对的上侧夹持辊37b与下侧夹持辊37c之间通

过,从而能够使从肋部22上倾着的突出部28恰当地变形,而使突出部28的突出方向朝向与基材部10的上表面大致平行的方向。由此,也能够制造具备图11的临时元件27作为卡合元件的成形面连接件。

196.在该情况下,要制造的成形面连接件的各卡合元件具备图11的临时元件27的两个突出部28作为微小爪部。因此,微小爪部在俯视卡合元件时从杆部的上端外周缘朝向外方而与基材部的上表面平行地(或沿着相对于基材部的上表面朝向基材部稍微倾斜的方向)突出。另外,微小爪部的爪宽度尺寸设定成杆部的圆形上端面的直径的1/2以下、优选为1/3以下、进一步优选为1/4以下的大小。

197.因而,具有这样的临时元件27作为卡合元件的成形面连接件相对于雌式面连接件具有由微小爪部(突出部28)带来的较高的剥离强度,并且能够稳定地获得与实施例1同样的良好的肌肤触感、接触舒适感。另外,在本发明中,并不限于该实施例1,对于后述的实施例2和实施例3的情况,也能够将在一次成形工序中成形的一次成形体直接提供为成形面连接件。

198.实施例2

199.图13~图15是从各种方向观察被设置于本实施例2的成形面连接件的卡合元件的示意图。

200.本实施例2的成形面连接件2使卡合元件50的肋部52和微小爪部53的形态与前述的实施例1的成形面连接件1不同而形成。此外,在本实施例2、后述的各实施例以及各变形例中,主要说明与前述的实施例1的成形面连接件1不同的结构,对于具有与前述的实施例1的成形面连接件1实质上相同的结构的部分或构件,使用相同的附图标记来表示,从而省略其说明。

201.在本实施例2的成形面连接件2中,多个卡合元件50沿着前后方向(md)和左右方向(cd)排列配置于基材部10的上表面。各卡合元件50分别具有:杆部21,其从基材部10立起;肋部52,其沿着前后方向(md)和左右方向(cd)突出设置于杆部21的上端面21a;以及4个微小爪部53,其从肋部52的各端缘朝向外侧突出。

202.本实施例2的杆部21具有与前述的实施例1的杆部21同样的形态。本实施例2的肋部52具有:第1肋部52a,其沿着左右方向从杆部21的上端面21a朝向上方鼓出;以及第2肋部52b,其沿着前后方向从杆部21的上端面21a朝向上方鼓出。

203.这些第1肋部52a和第2肋部52b沿着杆部21的圆形上端面21a的直径配置,并且,在杆部21的圆形上端面21a的中心部相互交叉成 字状。另外,第1肋部52a的上表面和第2肋部52b的上表面形成为以带有圆角的方式向上方呈凸面状弯曲的弯曲面。

204.此外,在本发明中,第1肋部52a和第2肋部52b的肋宽度尺寸能够任意地变更。在该情况下,第1肋部52a和第2肋部52b的肋宽度尺寸与前述的实施例1的情况同样地设定成杆部21的圆形上端面21a的直径的1/10~1/2的大小、优选为1/8~1/3的大小、进一步优选为1/6~1/4的大小。

205.本实施例2的微小爪部53在俯视卡合元件50时(参照图14)从第1肋部52a和第2肋部52b各自的两端缘沿着杆部21的圆形上端面21a的径向朝向外侧突出。在该情况下,4个微小爪部53在俯视卡合元件50时以杆部21的圆形上端面21a的中心为基准而有规则地配置于0

°

、90

°

、180

°

、270

°

的位置。

206.沿着左右方向突出的两个微小爪部53在俯视卡合元件50时以杆部21的圆形上端面21a的中心为基准而形成为相互点对称。另外,沿着前后方向突出的两个微小爪部53也在俯视卡合元件50时以杆部21的圆形上端面21a的中心为基准而形成为相互点对称。

207.另外,前后左右的各微小爪部53以爪顶端向下方垂下的方式以从第1肋部52a和第2肋部52b的各端缘朝向基材部10下倾的形态突出。由此,在微小爪部53与杆部21的外周侧面之间形成间隙26。

208.本实施例2的各微小爪部53具有整体上带有圆角、并且朝向爪顶端变细的形态。另外,在俯视卡合元件50时,各微小爪部53配置于杆部21的上表面的上端外周缘25与杆部21的基端处的圆形外周缘24之间的环状的区域内。

209.在该情况下,微小爪部53的爪宽度尺寸a与前述的实施例1的情况同样地设定成杆部21的圆形上端面21a的直径(尤其是,沿着前后方向的直径)的1/10~1/2、优选为1/8~1/3、进一步优选为1/6~1/4的大小。

210.另外,俯视卡合元件50时的微小爪部53的突出长度b设定成杆部21的圆形上端面21a的直径的1/2以下的大小,优选设定成1/3以下的大小,进一步优选设定成1/4以下的大小。此外,在本实施例2中,对于卡合元件50的各部位的具体的大小的范围、形成密度的具体的范围,与前述的实施例1的情况相同。

211.具有突出设置有4个微小爪部53的卡合元件50的本实施例2的成形面连接件2与前述的实施例1的情况同样地使用图7所示那样的制造装置30来制造。或者、也可使用图12所示那样的制造装置30a来制造本实施例2的成形面连接件2。在本实施例2中,如图16所示,制造装置30或制造装置30a中的模轮32的外侧圆筒体33与前述的实施例1的情况同样地形成,但为了在卡合元件50设置4个微小爪部53,模轮32的内侧圆筒体34a具有与在前述的实施例1中所使用的内侧圆筒体34的构造不同的构造。

212.具体地说明,在本实施例2中所使用的内侧圆筒体(内侧从动件)34a具有在其外周面形成的多个凹槽部42。在该情况下,本实施例2的凹槽部42具有沿着c方向的多个第1凹槽部42a和沿着成为m方向的圆筒的圆周方向的多个第2凹槽部42b。

213.另外,c方向的第1凹槽部42a和m方向的第2凹槽部42b与在外侧圆筒体33形成的贯通孔38的直径分别重叠。在该情况下,第1凹槽部42a和第2凹槽部42b以在各贯通孔38的中心位置相互正交的方式分别以预定的间距形成。

214.由此,配置于外侧圆筒体33的内周面的各贯通孔38的圆形状的外周缘具有与内侧圆筒体34a的第1凹槽部42a和第2凹槽部42b重叠的4个槽重叠部分39a以及与内侧圆筒体34a的外周面直接密合的圆弧状的4个紧密接触部分39b。

215.在本实施例2中,通过使用具备上述那样的内侧圆筒体34a的成形装置31来进行一次成形工序,一次成形体被成形。在本实施例2的一次成形体中,虽省略其图示,但在基材部10竖立设置有多个临时元件,该多个临时元件具备:杆部21; 字状的肋部52,其突出设置于杆部21的上端面21a;以及4个突出部,其以从肋部52的各端缘向杆部21的外侧伸出的方式与肋部52平行地突出。

216.并且,在使用制造装置30的情况下,本实施例2的一次成形体与前述的实施例1的情况同样地一边被未图示的输送装置水平地输送一边被冷却。此时,利用例如自重和/或从上方吹送热风,从而使临时元件的前后左右的各突出部以向下方垂下的方式局部地弯曲变

形。由此,制造具备从肋部52朝向基材部10突出的微小爪部53的本实施例2的成形面连接件2。

217.另一方面,在使用制造装置30a的情况下,被拾取辊37a的上侧夹持辊37b和下侧夹持辊37c从模轮32的外周面剥离开的本实施例2的一次成形体在上侧夹持辊37b与下侧夹持辊37c之间通过。此时,一次成形体的临时元件中的前后左右的各突出部被上侧夹持辊37b从上方按压,因此,以向下方垂下的方式被强制性地弯曲变形。由此,也制造具备从肋部52朝向基材部10突出的微小爪部53的本实施例2的成形面连接件2。

218.如上述那样使用制造装置30或制造装置30a来制造的本实施例2的成形面连接件2的设置于各卡合元件50的微小爪部53的个数是比前述的实施例1的成形面连接件1多的4个。因此,在本实施例2的成形面连接件2中,获得比前述的实施例1的成形面连接件1的剥离强度高的剥离强度。

219.另外,在本实施例2的成形面连接件2中,卡合元件50中的杆部21的上端面21a平坦地形成。另外,卡合元件50的第1肋部52a、第2肋部52b以及4个微小爪部53非常小,且第1肋部52a的上表面、第2肋部52b的上表面以及4个微小爪部53的外表面形成为弯曲面。因此,在本实施例2的成形面连接件2中,也能够稳定地获得良好的肌肤触感、接触舒适感。

220.实施例3

221.图17是表示本实施例3的成形面连接件的卡合元件的立体图。图18是该卡合元件的俯视图。

222.在本实施例3的成形面连接件3中,多个卡合元件60沿着前后方向(md)和左右方向(cd)排列配置于基材部10的上表面。各卡合元件60分别具有:杆部21,其从基材部10立起;肋部62,其突出设置于杆部21的上端面21a;以及8个微小爪部63,其从肋部62的各端缘朝向外侧突出。

223.本实施例3的肋部62具有:第1肋部62a,其沿着左右方向从杆部21的上端面21a朝向上方鼓出;第2肋部62b,其沿着前后方向从杆部21的上端面21a朝向上方鼓出;第3肋部62c和第4肋部62d,其以相对于第1肋部62a和第2肋部62b形成45

°

的倾斜角度的方式从杆部21的上端面21a朝向上方鼓出。

224.这些第1肋部62a~第4肋部62d沿着杆部21的圆形上端面21a的直径配置,并且,在杆部21的圆形上端面21a的中心部相互交叉。在该情况下,第1肋部62a和第2肋部62b相互交叉成 字状,而且,第3肋部62c和第4肋部62d相互交叉成

×

字状。因而,第1肋部62a~第4肋部62d从杆部21的圆形上端面21a的中心部向8个方向延伸。

225.在该情况下,第1肋部62a~第4肋部62d的上表面以带有圆角的方式形成为向上方呈凸面状弯曲而成的弯曲面。另外,第1肋部62a~第4肋部62d的肋宽度尺寸能够在与前述的实施例1的情况同样的范围内任意地设定。

226.本实施例3的微小爪部63在俯视卡合元件60时从第1肋部62a~第4肋部62d各自的两端缘沿着杆部21的圆形上端面21a的径向朝向外侧突出。即、本实施例3的8个微小爪部63以杆部21的圆形上端面21a的中心为基准而以相对于相邻的微小爪部63形成45

°

的角度的方式隔开预定的间隔而规则地配置。

227.另外,各微小爪部63以爪顶端向下方垂下的方式以从第1肋部62a~第4肋部62d的各端缘朝向基材部10倾斜的形态突出。由此,在微小爪部63与杆部21的外周侧面之间分别

形成间隙。另外,在俯视卡合元件60时,各微小爪部63配置于杆部21的上表面的圆形状的上端外周缘25与杆部21的基端处的圆形外周缘24之间的环状的区域内。此外,本实施例3的各微小爪部63具有与前述的实施例2的微小爪部23同样的形态和大小。

228.具有设置有8个微小爪部63的卡合元件60的本实施例3的成形面连接件3与前述的实施例1的情况同样地使用图7所示那样的制造装置30或图12所示那样的制造装置30a来制造。在本实施例3中,如图19所示,为了在卡合元件60设置8个微小爪部63,模轮32的内侧圆筒体34b与在前述的实施例1中所使用的内侧圆筒体34不同。

229.即、在本实施例3的内侧圆筒体34b的外周面,作为凹槽部43,凹设有:多个直线状的第1凹槽部43a,其沿着c方向配置;多个第2凹槽部43b,其沿着成为m方向的圆筒的圆周方向配置;以及多个第3凹槽部43c和第4凹槽部43d,其相对于第1凹槽部43a和第2凹槽部43b具有45

°

的倾斜角度地配置。

230.在该情况下,第1凹槽部43a~第4凹槽部43d与在外侧圆筒体33形成的贯通孔38的直径分别重叠,并且,以第1凹槽部43a~第4凹槽部43d在各贯通孔38的中心位置相互交叉的方式分别以预定的间距形成。

231.由此,配置于外侧圆筒体33的内周面的各贯通孔38的圆形状的外周缘具有:槽重叠部分39a,其与内侧圆筒体34b的第1凹槽部43a~第4凹槽部43d重叠;以及圆弧状的紧密接触部分39b,其与内侧圆筒体34b的外周面直接密合。

232.在本实施例3中,通过使用具备上述那样的内侧圆筒体34b的成形装置31或成形装置31a来进行一次成形工序,一次成形体被成形。在本实施例3的一次成形体中,虽省略其图示,但在基材部10竖立设置有多个临时元件,该多个临时元件具备:杆部21;肋部62,其突出设置于杆部21的上端面21a,且从该上端面21a的中心部向8个方向延伸;以及8个突出部,其以从肋部62的各端缘向杆部21的外侧伸出的方式与肋部62平行地突出。

233.并且,在本实施例3中,也与前述的实施例1和实施例2的情况同样地,在一次成形工序后,使一次成形体的各突出部以向下方垂下的方式局部地变形。由此,制造本实施例3的成形面连接件3。

234.在本实施例3的成形面连接件3中,设置于各卡合元件60的微小爪部63的个数是8个,因此,易于获得比前述的实施例1的成形面连接件1、前述的实施例2的成形面连接件2的剥离强度高的剥离强度。另外,在本实施例3的成形面连接件3中,也与前述的实施例1、实施例2的情况同样地,能够稳定地获得良好的肌肤触感、接触舒适感。

235.实施例4

236.图20是表示本实施例4的成形面连接件的立体图。图21~图24是从各种方向观察成形面连接件的卡合元件的图。图25是放大地表示被配置于卡合元件的微小爪部的放大图。

237.在本实施例4的成形面连接件4中,多个卡合元件70沿着前后方向(md)和左右方向(cd)排列配置于基材部10的上表面。各卡合元件70具有从基材部10立起的杆部71以及从杆部71的外周侧面沿着左右突出的两个微小爪部73。此外,在本实施例4的杆部71的上端面71a没有设置前述的实施例1的卡合元件20所具有的那样的肋部22。另外,在本实施例4的卡合元件70中,除了两个微小爪部73以外,没有从杆部71的上端面71a的上端外周缘75向外侧伸出的部分。

238.本实施例4的杆部71具有以如下的方式局部地变形的大致圆锥台状的形态:与上下方向正交的截面积除了杆部71的上端部之外随着远离基材部10而递减、且截面积在杆部71的上端部朝向上方稍微增大。

239.在该情况下,利用后述的成形面连接件4的制造工序中的二次成形,临时元件27被从上方按压,从而杆部71的上端部形成为截面积朝向上方稍微增大。此外,在该情况下,杆部71的外周侧面以朝向该杆部71的上端外周缘75翘曲的方式形成为平滑的弯曲的曲面。因此,雌式面连接件的环不会直接钩挂于本实施例4的杆部71自身。

240.即、本实施例4的杆部71虽然具有杆部71的上端部朝向上端外周缘75稍微鼓起那样的形态,但形成为与积极地设置用于例如钩挂环的卡合头部的以往的蘑菇型的卡合元件完全不同的形态。此外,本实施例4的杆部71与前述的实施例1中的杆部21同样地,也可以具有如下的圆锥台的形态:与上下方向正交的截面积随着远离基材部10而递减。

241.这样的本实施例4的杆部71能够将与上下方向正交的截面积确保得较大,因此,具有较高的强度。因此,杆部71即使受到较大的按压力,也难以变形。

242.另外,杆部71的上端面71a形成为与基材部10的上表面平行、且在俯视卡合元件70时呈在左右方向上稍长的椭圆形的平坦面。此外,在本发明中,杆部71的上端面71a也可以形成为圆形。

243.杆部71的基端处的外周缘74在俯视卡合元件70时呈在内侧包括杆部71的上端面71a那样的具备较大的直径的圆形。在该情况下,杆部71的上端面71a上的椭圆形外周缘的中心和杆部71的基端处的圆形外周缘的中心配置于沿着杆部71的立起方向(上下方向)的相同轴线上。

244.设置于各卡合元件70的左右的微小爪部73一体地形成于杆部71的外周侧面。两个微小爪部73在俯视卡合元件70时沿着杆部71的椭圆形上端面71a的径向从杆部71的椭圆形上端外周缘75朝向外侧沿着左右突出。

245.另外,各微小爪部73具有如下的形态:爪顶端从以在杆部71的上端部翘曲的方式形成的外周侧面向下方垂下地朝向基材部10下倾而突出。即、微小爪部73以不超过到比微小爪部73的与杆部71连接的基端部的上表面的高度位置(即、杆部71的上端面71a的高度位置)靠上方的位置、而是朝向基材部10向斜下方倾斜的形态突出。由此,在微小爪部73与杆部71的外周侧面之间形成间隙76。

246.本实施例4的微小爪部73具有形成与杆部71的椭圆形上端面71a相同的平坦面的上表面。即、卡合元件70的上表面由杆部71的椭圆形上端面71a和微小爪部73的上表面平坦地形成。

247.另外,微小爪部73具有具备从平坦的上表面连续地且平缓地弯曲的弯曲面的带有圆角的形态,并且,具有爪顶端部朝向爪顶端变细的尖细的形态。尤其是,本实施例4的微小爪部73具有在俯视卡合元件70(图22)时微小爪部73的爪宽度尺寸从微小爪部73的基端部朝向爪顶端逐渐变小的形态。

248.在该情况下,微小爪部73的基端部处的爪宽度尺寸a设定成杆部71的椭圆形上端面71a的沿着前后方向的短径(短轴)的1/10~1/2、优选为1/8~1/3、进一步优选为1/6~1/4的大小。

249.而且,在俯视卡合元件70时,左右的微小爪部73配置于杆部71的上表面的椭圆形

状的上端外周缘75与杆部71的基端处的圆形外周缘74之间的区域内。在该情况下,在俯视卡合元件70时,在杆部71的上表面的上端外周缘75的外侧,仅左右的微小爪部73形成为伸出。

250.另外,在俯视卡合元件70时,从微小爪部73处的杆部71的上端外周缘75到微小爪部73的爪顶端的突出长度b设定成杆部71的椭圆形上端面71a的短径的1/2以下的大小、优选设定成该短径的1/3以下的大小、进一步优选设定成该短径的1/4以下的大小。

251.在本实施例4中,对于卡合元件70的各部位的具体的大小的范围、形成密度的具体的范围,与前述的实施例1的情况大致相同。

252.即、卡合元件70的距基材部10的上表面的上下方向上的高度尺寸c设定成0.04mm~1.5mm,优选设定成0.2mm~1.0mm。此外,在本实施例4的情况下,卡合元件的高度尺寸c与杆部的高度尺寸相同。

253.杆部71的椭圆形上端面71a的沿着前后方向的短径f1设定成0.1mm~0.5mm。另外,杆部71的椭圆形上端面71a的沿着左右方向的长径f2比短径f1大、且设定成0.1mm~0.5mm。此外,在本实施例4中,杆部71的上端面71a也可以形成为具有0.1mm~0.5mm的直径的圆形。杆部71的基端处的圆形外周缘的直径g设定成0.15mm~0.55mm。

254.关于本实施例4的微小爪部73,微小爪部73的爪宽度尺寸a设定成0.01mm~0.1mm、优选为0.03mm~0.08mm。在俯视卡合元件70时,微小爪部73的突出长度b设定成0.01mm~0.1mm。从杆部71的上端面71a到微小爪部73的爪顶端的上下方向上的微小爪部73的爪高度尺寸h设定成0.01mm~0.1mm。

255.微小爪部73的爪顶端的高度位置处的在微小爪部73与杆部71的外周侧面之间形成的间隙76的大小j设定成0.01mm~0.1mm。由微小爪部73的爪背面和杆部71的外周侧面形成的微小爪部73的突出倾斜角度θ大于0

°

,优选设定成20

°

~80

°

,进一步优选设定成30

°

~60

°

。

256.杆部71的椭圆形上端面71a的面积设定成0.01mm2~0.25mm2。在俯视卡合元件70时能够确认的微小爪部73的面积设定成0.005mm2~0.05mm2,另外,设定成杆部71的椭圆形上端面71a的面积的90%以下、优选为50%以下,进一步优选为20%以下。

257.而且,在本实施例4中,能够将沿着前后方向(md)彼此相邻的卡合元件70间的间隔、以及沿着左右方向(cd)彼此相邻的卡合元件70间的间隔设定成0.3mm~0.8mm、优选为0.35mm~0.6mm、进一步优选为0.35mm~0.5mm。另外,由此,能够将基材部10的上表面上的卡合元件70的形成密度设定成150个/cm2~1000个/cm2、优选为150个/cm2~300个/cm2、进一步优选为200个/cm2~280个/cm2。

258.上述那样的本实施例4的成形面连接件4使用图26所示的制造装置30b、或图27所示的变形例的制造装置30c来制造。

259.首先,图26所示的制造装置30b具有:成形装置31,其进行一次成形工序;以及加热按压装置40,其对利用一次成形工序成形好的一次成形体1a进行加热并按压。在该情况下,本实施例4的成形装置31使用与前述的实施例1相同的成形装置31。

260.本实施例4的加热按压装置40具有上下一对按压辊(压延辊)40a、40b。上侧按压辊40a和下侧按压辊40b以隔开预定的间隔的方式相对地配置。在该情况下,上侧按压辊40a和下侧按压辊40b之间的间隔能够利用未图示的高度调整部件进行调整。在本实施例4的情况

下,与要制造的成形面连接件4的从基材部10的下表面(背面)到杆部71的椭圆形上端面71a的高度尺寸相对应地进行调整。

261.上侧按压辊40a在内部设置有未图示的加热源。在该情况下,上侧按压辊40a的表面温度设定成能够使形成成形面连接件4的合成树脂软化的温度。具体而言,设定成该合成树脂的熔点-40℃的温度以上、该熔点-10℃的温度以下的预定的温度。另外,上侧按压辊40a以在图26中逆时针旋转的方式配置。上侧按压辊40a的外周面成为对在一次成形工序中成形好的一次成形体1a的加热后的临时元件27从上方进行按压的面。

262.下侧按压辊40b以在图26中顺时针旋转的方式配置,并成为从下方支承所输送的一次成形体1a的支承面。此外,在本发明中,替代上侧按压辊40a和/或下侧按压辊40b,也能够利用未图示的上侧带机构和/或下侧带机构。在该情况下,上侧带机构和下侧带机构分别具有:环形带;左右一对旋转辊,其卷挂有该环形带,并且使环形带向一方向旋转。

263.在使用具有上述那样的成形装置31和加热按压装置40的制造装置30b来制造本实施例4的成形面连接件4的情况下,首先,进行利用成形装置31成形一次成形体1a的一次成形工序。本实施例4的一次成形工序与前述的实施例1的一次成形工序同样地进行。由此,对在基材部10上竖立设置有图11所示的多个临时元件27的一次成形体1a进行成形。

264.由成形装置31成形好的一次成形体1a在被拾取辊37从模轮32的外周面剥离了之后,被朝向进行二次成形工序的加热按压装置40输送而被向加热按压装置40的上侧按压辊40a与下侧按压辊40b之间导入。

265.在该情况下,从模轮32剥离后的一次成形体1a如图11所示那样具有左右的突出部28从肋部22的两端缘与基材部10的上表面大致平行地突出的临时元件27。因此,输送到二次成形工序的一次成形体1a以左右的突出部28与基材部10的上表面大致平行地突出了的状态被向上侧按压辊40a与下侧按压辊40b之间导入。

266.并且,该一次成形体1a在上侧按压辊40a与下侧按压辊40b之间通过,从而临时元件27中的杆部21的上端部、肋部22、左右的突出部28的一部分被上侧按压辊40a加热而软化,并且被从上方按压。

267.由此,临时元件27中的杆部21的上端部、肋部22、以及左右的突出部28的一部分被压扁而以一边整体上扩展一边被平坦化的方式进行热变形。由此,杆部71的椭圆形状的上端面71a和微小爪部73的上表面(即、卡合元件70的上表面)形成于同一平面上。

268.此时,要平坦化的杆部71的上端面71a以相对于临时元件27中的杆部21的圆形上端面21a呈放射状扩展的方式被平坦化。特别是在本实施例4的情况下,要平坦化的杆部71的上端面71a通过以形成有肋部62的左右方向(cd)比前后方向(md)稍长的方式扩展,从而从临时元件27的状态下的圆形状变形成左右方向上稍长的椭圆形状。

269.另外,杆部71的上端面71a被平坦化的同时,左右的突出部28一边被加热而垂下一边被上侧按压辊40a的外周面按压,从而形成从杆部71的外周侧面朝向基材部10突出的左右的微小爪部73。由此,制造图21所示的本实施例4的成形面连接件4。

270.此外,在本实施例4中,如上所述,通过对在一次成形工序中成形好的一次成形体1a(即、突出部28与基材部10的上表面大致平行地突出的一次成形体1a)进行利用上侧按压辊40a和下侧按压辊40b的二次成形工序,制造了成形面连接件4。不过,在本发明中,也可以是,将在一次成形工序中成形好的一次成形体1a如在前述的实施例1中进行了说明那样水

平地输送,利用自重和/或从上方吹送热风,使临时元件27的左右的突出部28以向下方垂下的方式局部地弯曲变形,之后,进行利用上侧按压辊40a和下侧按压辊40b的二次成形工序。

271.在该情况下,一次成形体以临时元件27的左右的突出部28朝向基材部10垂下的方式局部地变形了的状态向二次成形工序的上侧按压辊40a与下侧按压辊40b之间导入。由此,也能够制造图21所示的本实施例4的成形面连接件4(或、与本实施例4相比,左右的微小爪部朝向基材部进一步垂下来的成形面连接件)。

272.另一方面,图27所示的变形例的制造装置30c具有:成形装置31a,其进行一次成形工序;以及加热按压装置40,其对利用一次成形工序成形好的一次成形体1a进行加热并按压。在该情况下,成形装置31a使用与前述的实施例1的变形例的成形装置31a相同的成形装置。另外,加热按压装置40与图26所示的制造装置30b的加热按压装置40相同。

273.在使用该制造装置30c来进行本实施例4的成形面连接件4的制造的情况下,通过将熔融后的合成树脂材料从挤出喷嘴36朝向模轮32的外周面挤出而进行一次成形工序,一次成形体1a被成形。接下来,成形好的一次成形体1a在被拾取辊37a从模轮32的外周面连续地剥离了之后,在拾取辊37a的上侧夹持辊37b与下侧夹持辊37c之间通过。由此,使临时元件27的左右的突出部28从肋部22的侧端缘朝向下方突出,或沿着与基材部10的上表面大致平行的水平朝向突出。

274.接下来,一次成形体1a被朝向进行二次成形工序的加热按压装置40输送而被向加热按压装置40的上侧按压辊40a与下侧按压辊40b之间导入。由此,杆部71的上端面71a被平坦化的同时,左右的突出部28一边被加热而垂下一边被上侧按压辊40a的外周面按压,制造成形面连接件4。因而,在本实施例4中,使用图27所示的制造装置30c,也能够稳定地制造图21所示的本实施例4的成形面连接件1。

275.并且,在如上述那样制造的本实施例4的成形面连接件4中,各卡合元件70具有仅由杆部71、以从杆部71的外周侧面朝向基材部10垂下的方式突出的两个微小爪部73构成的特征性的形态。这样的本实施例4的卡合元件70的形态与以往的j字状、棕榈树状以及蘑菇状的各卡合元件的形态完全不同。

276.根据具有这样的特征性的形态的卡合元件70的本实施例4的成形面连接件4,杆部71的强度得以提高,因此,即使受到较大的按压力,也能够稳定地保持卡合元件70的形状。而且,左右的微小爪部73从杆部71的外周侧面朝向外侧、且朝向基材部10突出。因此,在本实施例4的成形面连接件4中,能够将卡合元件70朝向雌式面连接件的环顺利地插入,另外,能够使环易于钩挂于卡合元件70而使两者稳定地卡合。而且,能够使所卡合的环难以从卡合元件70脱出。

277.因而,本实施例4的成形面连接件4能够相对于雌式面连接件具有较高的剥离强度和较高的剪切强度。并且,在本实施例4的成形面连接件4中,卡合元件70中的杆部71的平坦的椭圆形状的上端面71a以比例如前述的实施例1的成形面连接件1大的面积暴露。因此,能够稳定地获得更良好的肌肤触感、接触舒适感。

278.此外,在本实施例4中,对在卡合元件70的杆部71的外周侧面设置有左右两个微小爪部73的成形面连接件4进行说明。另一方面,在本发明中,作为如例如在前述的实施例1~实施例3中进行了说明那样微小爪部从肋部突出的卡合元件的形态,不仅能够采用具有沿着左右突出的两个微小爪部23的实施例1的卡合元件20的形态,也能够采用具有沿着前后

左右突出的4个微小爪部53的实施例2的卡合元件50的形态、具有向8个方向规则地突出的8个微小爪部63的实施例3的卡合元件60的形态。

279.即、也可采用如例如图28和图29所示那样具有沿着前后左右突出的4个微小爪部73a的卡合元件70a的形态、虽然省略图示但杆部的上表面平坦且具有向8个方向规则地突出的8个微小爪部的卡合元件的形态。

280.而且,在本发明中,对于设置于卡合元件的微小爪部的个数、形状、大小、以及配置等形态,并不限定于前述的实施例1~实施例4,能够根据成形面连接件的用途等任意地变更。

281.例如,在本发明中,在进行前述那样的一次成形工序的成形装置31或成形装置31a的模轮32中,能够以相对于设置于外侧圆筒体33的贯通孔38的周向(md)、轴向(cd)的形成间距有意地缩小设置于内侧圆筒体34、34a、34b的凹槽部41、42、43的形成间距的方式任意地改变(例如参照后述的变形例1)。由此,能够使设置于各卡合元件20、50、60、70、70a的微小爪部23、53、63、73、73a的个数增多、使微小爪部23、53、63、73、73a的个数在各卡合元件20、50、60、70、70a之间不同。

282.另外,在前述的实施例1~实施例4中,在1个内侧圆筒体34、34a、34b形成有具有彼此相同的槽宽度和相同的槽深度的多个凹槽部41、42、43。不过,在本发明中,也能够在1个内侧圆筒体34、34a、34b设置具有互不相同的槽宽度、互不相同的槽深度的多个凹槽部41、42、43。由此,能够使微小爪部23、53、63、73、73a的突出角度、大小在各卡合元件20、50、60、70、70a之间互不相同。而且,也能够相对于一个卡合元件20、50、60、70、70a设置以互不相同的角度突出的多个微小爪部23、53、63、73、73a、具有互不相同的大小的多个微小爪部23、53、63、73、73a。

283.而且,在本发明中,微小爪部的形状和大小能够通过改变被设置于进行一次成形工序的成形装置的内侧圆筒体的凹槽部的形成图案来容易地变更。在此,一边参照附图一边对设置于内侧圆筒体的凹槽部的形成图案的代表性的变形例进行说明。

284.图30~图33是示意性地表示各变形例中的设置于内侧圆筒体的凹槽部与设置于外侧圆筒体的贯通孔之间的位置关系的主要部分示意图。此外,在这些附图中,两个圆表示配置于外侧圆筒体的内周面的贯通孔的外周缘。另外,白色的部分表示设置于内侧圆筒体的外周面的凹槽部,灰色的部分表示内侧圆筒体的没有设置凹槽部的圆筒外周面的部分。

285.图30所示的变形例1的内侧圆筒体34c使凹槽部44的槽宽度比前述的实施例1的情况大、且使凹槽部44的形成间距比前述的实施例1的情况小地形成。具体地说明,在该变形例1的内侧圆筒体34c的外周面,以形成条纹花样的方式凹设有沿着轴向(cd)呈直线状配置的多个凹槽部44。例如,在前述的实施例1中,如图8所示,沿着c方向凹设于内侧圆筒体34的凹槽部41相对于外侧圆筒体33的一个圆形贯通孔38在沿着该贯通孔38的直径的位置仅形成有1根。

286.与此相对,在该变形例1中,与前述的实施例1相比缩小各凹槽部44间的间隔(形成间距),从而相对于外侧圆筒体33的一个圆形贯通孔38,比前述的实施例1粗的多个凹槽部44(在该情况下,两根凹槽部44)以横穿的方式形成。

287.如该变形例1那样,使用针对外侧圆筒体33的一个圆形贯通孔38、形成有多个c方向的凹槽部44的内侧圆筒体34c来进行成形面连接件的制造,从而能够容易地获得在卡合

元件突出设置有3个以上的微小爪部的成形面连接件。另外,在该情况下,内侧圆筒体34c的凹槽部44沿着c方向设置,因此,设置于卡合元件70的多个微小爪部73以杆部的上端面中的沿着前后方向的直径(或短径)为基准而以沿着左右方向对称地突出的方式形成。

288.而且,在本发明中,也能够是,不在内侧圆筒体的外周面形成c方向的凹槽部,而是例如像在图31中表示变形例2那样在内侧圆筒体34d仅设置沿着成为m方向的圆筒的圆周方向的多个凹槽部45、例如像在图32中表示变形例3那样在内侧圆筒体34e仅设置相对于c方向或m方向以预定的角度倾斜的多个凹槽部46,从而制造多个微小爪部以对称地突出的方式设置在卡合元件的成形面连接件。

289.此外,在这些变形例1~变形例3(图30~图32)的情况下,通过改变在外侧圆筒体33形成的各贯通孔38的大小、改变在内侧圆筒体34c、34d、34e形成的凹槽部44、45、46的槽宽度、形成间距等,也能够任意地变更与外侧圆筒体33的1个圆形贯通孔38交叉的凹槽部44、45、46的根数。而且,也能够在内侧圆筒体34c、34d、34e设置槽宽度互不相同的多个凹槽部44、45、46、以不同的形成间距设置多个凹槽部44、45、46。

290.接着,在图33所示的变形例4中,在内侧圆筒体34f的外周面以预定的形成间距沿着c方向凹设有呈波状蜿蜒曲折的多个凹槽部47。此外,在该变形例4中,通过变更在外侧圆筒体33形成的贯通孔38的大小、凹槽部47的槽宽度和形成间距等,能够相对于外侧圆筒体33的一个圆形贯通孔38形成1个或多个凹槽部47。

291.而且,在该变形例4中,在内侧圆筒体34f的外周面沿着c方向凹设有呈波状蜿蜒曲折的多个凹槽部47,但在本发明中,也能够使呈波状蜿蜒曲折的多个凹槽部47沿着成为m方向的圆筒的圆周方向、沿着相对于c方向或m方向以预定的角度倾斜的方向凹设。

292.通过使用如该变形例4那样凹设有呈波状蜿蜒曲折的多个凹槽部47的内侧圆筒体34f来进行一次成形工序,也能够稳定地制造在卡合元件设置有多个微小爪部的成形面连接件。

293.并且,在使用上述的变形例1~变形例4所示的内侧圆筒体34c、34d、34e、34f来制造的各成形面连接件中,卡合元件的杆部形成得较粗、且杆部的平坦的上端面向上方暴露得较大。而且,在各卡合元件设置有朝向基材部突出的至少两个微小爪部。因此,相对于具有环的雌式面连接件稳定地具有较高的剥离强度和较高的剪切强度,并且,能够使成形面连接件的上表面的肌肤触感良好。

294.另外,在前述的实施例1~实施例4以及变形例1~变形例4中,说明使用具有图7和图26所示的模轮32的成形装置31、或使用具有图12和图27所示的模轮32和拾取辊37a的成形装置31来进行成形面连接件的一次成形工序的情况。不过,在本发明中,在成形面连接件的一次成形工序中,也能够使用其他的形态的成形装置。

295.例如,作为对一次成形体进行成形的成形装置,例如也能够使用如下装置,该装置具备:模轮,其向一方向驱动旋转;压轮,其以与模轮之间隔开预定的间隔的方式配置,向与模轮相反的方向驱动旋转;以及挤出喷嘴,其朝向模轮与压轮之间喷出熔融后的合成树脂材料。而且,该成形装置也能够还具备图12和图27所示的拾取辊37a。

296.在该情况下,成形装置的模轮具有与在前述的实施例1等中进行了说明的模轮32的构造同样的构造。即、该变形例的模轮如在前述的实施例1等中进行了说明那样具有:外侧圆筒体,其穿设有多个圆形贯通孔;内侧圆筒体,在其外周面以预定的图案凹设有多个凹

槽部;以及旋转驱动辊,其使外侧圆筒体和内侧圆筒体向一方向旋转。

297.另外,在本发明中,作为另一变形例的成形装置,也可以使用如下装置,该装置例如具有:成形侧带机构,其向一方向旋转移动;加压侧带机构,其以与成形侧带机构之间隔开预定的间隔的方式配置,并向与成形侧带机构相反的方向旋转移动;以及挤出喷嘴,其与成形侧带机构的带外周面相对地配置,并连续地喷出熔融后的合成树脂材料。而且,该成形装置也能够还具备图12和图27所示的拾取辊37a。

298.在该情况下,成形侧带机构具有:作为模具构件的外侧环形带和与外侧环形带的内侧紧密接触地配置的内侧环形带;一对旋转辊,其卷挂有外侧环形带和内侧环形带,并使外侧环形带和内侧环形带旋转移动。在该成形侧带机构中,能够使外侧环形带和内侧环形带同步旋转。

299.另外,为了对一次成形体的杆部进行成形,在外侧环形带穿设有与前述的实施例1的设置于外侧圆筒体33(参照图8~图10)的贯通孔38同样的多个贯通孔。为了对一次成形体的肋部和突出部进行成形,在内侧环形带的外周面以预定的图案凹设有多个凹槽部。而且,加压侧带机构具有:加压用环形带;以及一对旋转辊,其卷挂有该加压用环形带,并使加压用环形带旋转移动。

300.通过进行使用具有上述那样的模轮和压轮的成形装置、具有成形侧带机构和加压侧带机构的成形装置来成形一次成形体的一次成形工序,也能够稳定地制造在前述的实施例1~实施例4等中进行了说明的本发明的成形面连接件。

301.附图标记说明

302.1、成形面连接件;1a、一次成形体;2、3、4、成形面连接件;4a、一次成形体;10、基材部;15、环;20、卡合元件(雄式卡合元件);21、杆部;21a、上端面;22、肋部;23、微小爪部;24、杆部基端的外周缘;25、杆部上表面的上端外周缘;26、间隙;27、临时元件;28、突出部(临时微小爪部);30、30a、制造装置;30b、30c、制造装置;31、31a、成形装置;32、模轮;33、外侧圆筒体(外侧从动件);34、内侧圆筒体(内侧从动件);34a~34f、内侧圆筒体(内侧从动件);35、旋转驱动辊;36、挤出喷嘴;37、拾取辊;37a、拾取辊;37b、上侧夹持辊;37c、下侧夹持辊;38、贯通孔(圆形贯通孔);39a、槽重叠部分;39b、紧密接触部分;40、加热按压装置;40a、上侧按压辊;40b、下侧按压辊;41、凹槽部;42、凹槽部;42a、第1凹槽部;42b、第2凹槽部;43、凹槽部;43a、第1凹槽部;43b、第2凹槽部;43c、第3凹槽部;43d、第4凹槽部;44、45、凹槽部;46、47凹槽部;50、卡合元件(雄式卡合元件);52、肋部;52a、第1肋部;52b、第2肋部;53、微小爪部;60、卡合元件;62、肋部;62a、第1肋部;62b、第2肋部;62c、第3肋部;62d、第4肋部;63、微小爪部;70、70a、卡合元件;71、杆部;71a、上端面;73、73a、微小爪部;74、杆部基端的外周缘;75、杆部上表面的上端外周缘;76、间隙;a、微小爪部的基端部处的爪宽度尺寸;b、卡合元件的俯视时的微小爪部的突出长度;c、卡合元件的高度尺寸;d、杆部的高度尺寸;e、肋部的高度尺寸;f、杆部的圆形上端面上的直径;f1杆部的椭圆形上端面上的短径;f2、杆部的椭圆形上端面上的长径;g、杆部的基端的圆形外周缘的直径;h、微小爪部的爪高度尺寸;j、微小爪部与杆部之间的间隙的大小;θ、微小爪部的突出倾斜角度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。