1.本实用新型属于物料加工技术领域,更具体地说,本实用新型涉及一种传动碎料装置。

背景技术:

2.目前在挖煤的过程中可以得好较大量的煤矸石,对于煤矸石利用一般是将煤矸石进行煅烧后,在水泥厂发挥出较大的作用,在煅烧的过程中,煤矸石已煅烧成的物料如果不进行再次加工搅拌而直接使用,会极大的影响其使用效率,其本身的作用也无法发挥到极致,极大程度的影响后期的加工效果及使用效果。

3.而一般的加工方式会使得加工效率低下,这样煅烧的收益也较低,工业价值降低,使用效果也无法达到要求。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种传动碎料装置,可大幅度的提升加工效率,煅烧的收益提高,工业价值增加,使用效果也能够大幅度的增强。

5.为了实现上述目的,本实用新型采取的技术方案为:包括下料机构和用于碎料的三级塔盘,下料机构竖直设置在三级塔盘的两侧,设置有搅料槽固定密封连接下料机构的底部,传动轴的顶端竖直穿过搅料槽的中心,传动轴顶端通过固定设置托盘与三级塔盘的底部固定连接,传动轴的底端设置有防磨损支撑机构连接,传动轴靠近防磨损支撑机构的一侧外表面固定设置有第一齿轮,第一齿轮的一侧通过设置涡轮减速机与第一齿轮连接,传动轴中部外表面通过固定设置支架部与搅料槽的槽壁固定连接。

6.本技术方案提供的一种传动碎料装置,所述下料机构由两个下料筒组组成,两个下料筒分别竖直设置在所述三级塔盘的两侧,两个下料筒的底部分别与所述搅料槽的槽壁固定连接。

7.本技术方案提供的一种传动碎料装置,所述下料筒由耐火砖层、轻质浇注料层、硅钙板层、硅酸铝纤维毡层、重质浇注料层、直铁砖、斜铁砖和支撑板组成,耐火砖层、轻质浇注料层、硅钙板层和硅酸铝纤维毡层排列在顶端,耐火砖层设置在最内层,轻质浇注料层的一侧与耐火砖层固定贴合,轻质浇注料层的另一侧与硅钙板层的一侧固定贴合,硅钙板层的另一侧与硅酸铝纤维毡层固定贴合,重质浇注料层的顶部与轻质浇注料层固定贴合,重质浇注料层的靠近所述三级塔盘的一侧固定贴合有直铁砖和斜铁砖,直铁砖设置有一块与重质浇注料层的顶部一侧贴合,斜铁砖设置有多个位于直铁砖的底端且竖直排列且均与重质浇注料层的一侧固定贴合,重质浇注料层的另一侧固定设置有支撑板贴合;两个下料筒的支撑板、重质浇注料层和最底部斜铁砖的底部分别与所述搅料槽对应的槽壁固定连接。

8.本技术方案提供的一种传动碎料装置,所述搅料槽由底板、槽壁、支撑块和通料块组成,槽壁与底板固定连接,支撑块和通料块设置在槽壁的外表面,槽壁的顶部通过通料块与所述下料机构的底部连接,通料块的底部通过支撑块与底板固定连接,通料块靠近所述

三级塔盘的一侧固定设置有外鄂板。

9.本技术方案提供的一种传动碎料装置,所述三级塔盘由塔尖、塔身和塔底组成,塔尖的底部通过塔身与塔底的顶部连接,塔尖的底部表面小于塔身的底部表面,塔身的底部表面小于塔底的底部表面,塔盘的顶部表面两侧斜面上分别固定设置有塔盘,塔底的底部与所述托盘的顶部通过设置第一螺栓、第一螺母、第二螺栓和第二螺母固定连接。

10.本技术方案提供的一种传动碎料装置,所述托盘的底部表面与所述传动轴的顶端表面通过设置第三螺栓、第三螺母、第四螺栓和第四螺母固定连接,托盘底部两侧设置的两根托盘架与所述传动轴的顶部两侧表面固定连接。

11.本技术方案提供的一种传动碎料装置,所述传动轴中部固定设置的支架部由第一密封圈、第一轴承块、第一支撑脚和第二支撑脚组成,所述传动轴顶端穿过所述搅料槽的位置通过第一密封圈密封连接,传动轴与搅料槽底部的接触位置设置有第一轴承块,传动轴的两侧通过第一支撑脚和第二支撑脚与所述搅料槽的底部表面固定连接,第一支撑脚和第二支撑脚中均设置有卸料通腔,卸料通腔的底端均设置有第二密封圈,第二支撑脚的底端表面与所述水平面呈45度角。

12.本技术方案提供的一种传动碎料装置,所述第一齿轮设置在所述传动轴的底部且与传动轴外表面啮合。

13.本技术方案提供的一种传动碎料装置,所述涡轮减速机的顶部表面设置有齿轮轴和第二齿轮,齿轮轴与第二齿轮啮合,第二齿轮和第一齿轮啮合,涡轮减速机的底部通过设置机架固定。

14.本技术方案提供的一种传动碎料装置,所述防磨损支撑机构由所述第二轴承块和底座组成,第二轴承块设置在传动轴的底端外表面,第二轴承块的底部固定设置有底座。

15.采用本技术方案,可大幅度的提升加工效率,由于加工效率的提高,物料的使用率大幅提升,加工的磨损也极大程度减少,维修成本低,维修时间少,则煅烧的收益提高,物料加工后的工业价值增加,使用效果也能够大幅度的增强。

16.以下将结合附图和实施例,对本实用新型进行较为详细的说明。

附图说明

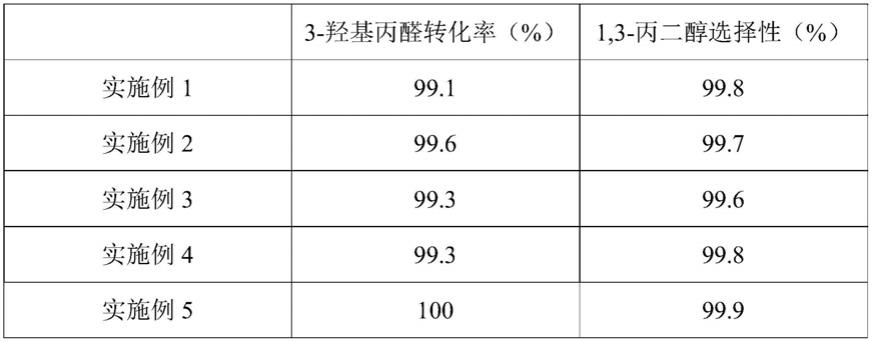

17.下面对本说明书各幅附图所表达的内容及图中的标记作简要说明:

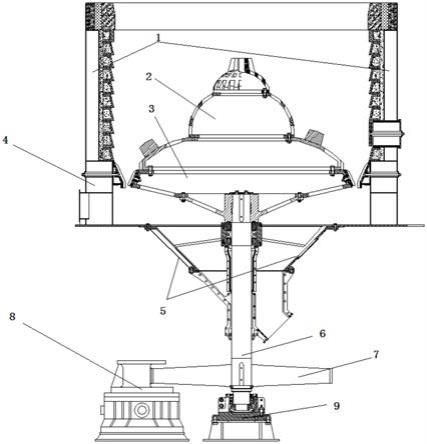

18.图1为本实用新型的装置示意图;

19.图2为本实用新型的下料机构示意图;

20.图3为本实用新型的搅料槽示意图;

21.图4为本实用新型的三级塔盘和托盘结构示意图;

22.图5为本实用新型的支架部示意图;

23.图6为本实用新型的传动轴和涡轮减速机结构示意图;

24.图中标记为:1、下料机构;2、三级塔盘;3、托盘;4、搅料槽;5、支架部;6、传动轴;7、第一齿轮;8、涡轮减速机;9、防磨损支撑机构;11、耐火砖层;12、轻质浇注料层;13、硅钙板层;14、硅酸铝纤维毡层;15、直铁砖;16、斜铁砖;17、重质浇注料层;18、支撑板;21、塔尖;22、塔身;23、塔底;24、塔盘;41、底板;42、外鄂板;43、通料块;44、槽壁; 45、支撑块;51、第一支撑脚;52、第二支撑脚;53、卸料通腔;54、第二密封圈;55、第一轴承块;56、第一密封圈;

81、第二轴承块;82、底座; 91、第二齿轮;92、机架。

具体实施方式

25.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域的技术人员对本实用新型的发明构思、技术方案有更完整、准确和深入的理解。

26.图1所示的一种传动碎料装置包括下料机构1和用于碎料的三级塔盘2,下料机构1竖直设置在三级塔盘2的两侧,设置有搅料槽4固定密封连接下料机构1的底部,竖直设置有传动轴6的顶端穿过搅料槽4的中心,传动轴6 顶端通过固定设置托盘3与三级塔盘2的底部固定连接,传动轴6的底端设置有防磨损支撑机构9连接,传动轴6靠近防磨损支撑机构9的一侧外表面固定设置有第一齿轮7,第一齿轮7的一侧通过设置涡轮减速机8与第一齿轮 7连接,传动轴6中部外表面通过固定设置支架部5与搅料槽4的槽壁44固定连接。

27.图2所示的下料机构1由两个下料筒组成,两个下料筒分别竖直设置在三级塔盘2的两侧,两个下料筒的底部分别与搅料槽4的槽壁44固定连接。下料筒由耐火砖层11、轻质浇注料层12、硅钙板层13、硅酸铝纤维毡层14、重质浇注料层17、直铁砖15、斜铁砖16和支撑板18组成,耐火砖层11、轻质浇注料层12、硅钙板层13和硅酸铝纤维毡层14排列在顶端,耐火砖层11 设置在最内层,轻质浇注料层12的一侧与耐火砖层11固定贴合,轻质浇注料层12的另一侧与硅钙板层13的一侧固定贴合,硅钙板层13的另一侧与硅酸铝纤维毡层14固定贴合,重质浇注料层17的顶部与轻质浇注料层12固定贴合,重质浇注料层17的靠近三级塔盘2的一侧固定贴合有直铁砖15和斜铁砖16,直铁砖15设置有一块与重质浇注料层17的顶部一侧贴合,斜铁砖 16设置有多个位于直铁砖15的底端且竖直排列且均与重质浇注料层17的一侧固定贴合,重质浇注料层17的另一侧固定设置有支撑板18贴合;两个下料筒的支撑板18、重质浇注料层17和最底部斜铁砖16的底部分别与搅料槽 4对应的槽壁44固定连接。

28.图3所示的搅料槽4由底板41、槽壁44、支撑块45和通料块43组成,槽壁44与底板41固定连接,支撑块45和通料块43设置在槽壁44的外表面,槽壁44的顶部通过通料块43与下料机构1的底部连接,通料块43的底部通过支撑块45与底板41固定连接,通料块43靠近三级塔盘2的一侧固定设置有外鄂板42。

29.图4所示的三级塔盘2由塔尖21、塔身22和塔底23组成,塔尖21的底部通过塔身22与塔底23的顶部连接,塔尖21的底部表面小于塔身22的底部表面,塔身22的底部表面小于塔底23的底部表面,塔盘24的顶部表面两侧斜面上分别固定设置有塔盘24,塔底23的底部与托盘3的顶部通过设置第一螺栓、第一螺母、第二螺栓和第二螺母固定连接。托盘3的底部表面与传动轴6的顶端表面通过设置第三螺栓、第三螺母、第四螺栓和第四螺母固定连接,托盘3底部两侧设置的两根托盘架与传动轴6的顶部两侧表面固定连接。

30.图5所示的传动轴6中部固定设置的支架部5由第一密封圈56、第一轴承块55、第一支撑脚51和第二支撑脚52组成,传动轴6顶端穿过搅料槽4 的位置通过第一密封圈56密封连接,传动轴6与搅料槽4底部的接触位置设置有第一轴承块55,传动轴6的两侧通过第一支撑脚51和第二支撑脚52与搅料槽4的底部表面固定连接,第一支撑脚51和第二支撑脚52中均设置有卸料通腔53,卸料通腔53的底端均设置有第二密封圈54,第二支撑脚52的底端表

面与水平面呈45度角。第一支撑脚51和第二支撑脚52上端均与搅料槽4的底板41接通。

31.图6所示的第一齿轮7设置在传动轴6的底部且与传动轴6外表面啮合。涡轮减速机8的顶部表面设置有齿轮轴和第二齿轮91,齿轮轴与第二齿轮91 啮合,第二齿轮91和第一齿轮7啮合,涡轮减速机8的底部通过设置机架92 固定。防磨损支撑机构9由第二轴承块81和底座82组成,第二轴承块81设置在传动轴6的底端外表面,第二轴承块81的底部固定设置有底座82。

32.使用时,第一齿轮7通过与第二齿轮91啮合,而第二齿轮91与涡轮减速机8啮合,涡轮减速机8带动第二齿轮91,第二齿轮91带动第一齿轮7,传动轴6在第一齿轮7的带动下转动,传动轴6通过托盘3带动三级塔盘2,三级塔盘2在搅料槽4中的碎料,特有的下料机构1使得碎料效果显著。

33.采用本技术方案,可大幅度的提升加工效率,由于加工效率的提高,物料的使用率大幅提升,加工的磨损也极大程度减少,维修成本低,维修时间少,则煅烧的收益提高,物料加工后的工业价值增加,使用效果也能够大幅度的增强。

34.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。