1.本发明涉及化工合成技术领域,尤其涉及一种微通道反应器及其涂覆方法和合成1,3-丙二醇的方法。

背景技术:

2.1,3-丙二醇(简称1,3-pdo)是生产聚对苯二甲酸丙二醇酯(ptt)的主要原料,也是用作合成增塑剂、洗涤剂、防腐剂、乳化剂的原料,特别是制造性能优异的ptt纤维,兼顾了尼龙的柔软性、腈纶的蓬松性、涤纶的抗污性,加上本身固有的弹性,以及能常温染色等特点,将各种纤维的优良性能集于一身,在衣料、产业、装饰和工程塑料等领域具有广阔的应用前景。1,3-丙二醇作为ptt不可替代的单体,将成为新一代合成纤维和热塑性工程塑料的主要原料。因此,开发1,3丙二醇的合成路线成为工业技术的必然趋势,以满足聚酯新材料不断发展的需要。

3.目前合成1,3-丙二醇的工业化方法主要有环氧乙烷羰基化加氢法、生物发酵法以及丙烯醛水合加氢法。环氧乙烷羰基化反应生成3-羟基丙醛,再经催化加氢制得1,3-丙二醇,但整个反应需在高压下进行,且羰基化反应催化剂体系复杂、配位体剧毒,因此该技术设备投资最大,难度最高;生物发酵法虽然在合成领域的研究进展迅速,但仍面临转化率低、选择性差、技术难度大等问题;丙稀醛水合加氢法也需经过3-羟基丙醛催化加氢的步骤合成1,3-丙二醇,但水合反应条件温和,对设备要求不高,且加氢工艺较成熟,相比其他方法更易于实现工业应用,具有较广阔的工业应用前景。

4.尽管丙烯醛水合加氢法合成1,3-丙二醇具有较高的转化率和选择性,但对于气-液-固三相反应体系,仍然存在着受热不均,气-液-固传质效率低等问题,造成反应速率低,副产物增多,限制了其转化率和选择性进一步的提升。

5.现有技术多采用改进设备或后续再提纯技术以提高1,3-丙二醇的纯度,但仍无法解决传质、传热效率差导致副产物增多的本质问题。

6.因此,需要开发一种新的合成1,3-丙二醇的方法。

技术实现要素:

7.为解决上述技术问题,本发明提供一种微通道反应器及其涂覆方法和合成1,3-丙二醇的方法,所述涂覆方法能够实现催化剂在微通道反应器内壁均匀且稳定的涂覆,所述合成1,3-丙二醇的方法相间传质效率高效、传热效率高,减少了副产物的生成,提高了1,3-丙二醇的产率和选择性。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种微通道反应器中催化剂的涂覆方法,所述涂覆方法包括如下步骤:

10.混合蒸发型有机溶剂、成膜有机溶剂和保护气体,通入微通道反应器,蒸发完所述蒸发型有机溶剂形成有机膜后,将催化剂和蒸发型有机溶剂通入微通道反应器,浸润,挥发

所述蒸发型有机溶剂,重复至少三次,得到自带催化剂的微通道反应器。

11.本发明提供的微通道反应器中催化剂的涂覆方法通过蒸发型有机溶剂和成膜有机溶剂相配合能够将固体催化剂均匀的涂覆在反应器的内壁,并通过有机膜有效的固定在反应器的内壁,所述涂覆方法通过先通入蒸发型有机溶剂、成膜有机溶剂和保护气体,形成有机膜后再通入催化剂,具有使催化剂充分暴露在膜表面的优势,有利于反应过程中与反应物接触,提高反应效果。

12.优选地,所述微通道反应器的内壁的材质为不锈钢,例如可以是不锈钢304等。

13.优选地,所述催化剂包括雷尼镍、pt/tio2、pt/c、pd/c、ni/al2o3或ni/sio2中的任意一种或至少两种的组合,其中典型但非限制性的组合为雷尼镍和pt/tio2的组合,雷尼镍和pt/c的组合,pt/c和pt/tio2的组合,pd/c和ni/sio2的组合,ni/al2o3和pt/tio2的组合。

14.优选地,所述催化剂的筛分尺寸为100~200目,例如可以是100目、112目、123目、134目、145目、156目、167目、178目、189目或200目等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

15.优选地,所述微通道反应器的直径为0.2~5mm,例如可以是0.2mm、0.8mm、1.3mm、1.8mm、2.4mm、2.9mm、3.4mm、4mm、4.5mm或5mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

16.本发明进一步优选微通道反应器的直径为0.2~5mm,有利于保障反应的传质和传热,进一步提高反应的选择性和转化率。

17.优选地,所述微通道反应器的微通道的长度为800~1200mm,例如可以是800mm、840mm、880mm、930mm、970mm、1020mm、1060mm、1110mm、1150mm或1200mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

18.优选地,所述微通道反应器为t型圆通道。

19.优选地,所述t型圆通道设置有第一液相进料口和第一气相进料口。

20.优选地,所述微通道反应器的布局包括连续s型。

21.优选地,所述蒸发型有机溶剂包括丙酮、氯仿或二氯甲烷中的任意一种或至少两种的组合,其中典型但非限制性的组合为丙酮和氯仿的组合,氯仿和二氯甲烷的组合,丙酮和二氯甲烷的组合。

22.本发明进一步优选采用上述溶剂作为蒸发型溶剂,能够很好地与醋酸纤维素这种成膜有机溶剂有效配合,具有易成膜且成膜强度高的优势。

23.优选地,所述成膜有机溶剂包括醋酸纤维素。

24.本发明进一步优选采用醋酸纤维素作为成膜有机溶剂,能够快速成膜,具有粘度大,易固定催化剂的优势。

25.优选地,所述成膜有机溶剂与蒸发型有机溶剂的质量比为1:11~15,例如可以是1:11、1:12、1:13、1:14或1:15等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

26.优选地,所述保护气体包括氮气。

27.优选地,所述催化剂的单次通入质量为1~10g,例如可以是1g、2g、3g、4g、5g、6g、7g、8g、9g或10g等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

28.优选地,所述浸润的时间为20~45s,例如可以是20s、23s、26s、29s、32s、34s、37s、

40s、43s或45s等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

29.优选地,将催化剂和蒸发型有机溶剂通入微通道反应器的温度为30~45℃,例如可以是30℃、32℃、34℃、35℃、37℃、39℃、40℃、42℃、44℃或45℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

30.第二方面,本发明提供一种微通道反应器,所述微通道反应器采用第一方面所述的微通道反应器中催化剂的涂覆方法涂覆后得到。

31.本发明提供的微通道反应器通过采用第一方面所述的方法涂覆,催化剂涂覆更均匀,且更有利于催化剂暴露在膜表面并能够牢固结合,能够适用于合成1,3-丙二醇的催化剂的涂覆。第三方面,本发明提供一种微通道反应器加氢合成1,3-丙二醇的方法,所述方法采用第二方面所述的微通道反应器中催化剂的涂覆方法涂覆后的微通道反应器进行。

32.本发明第三方面所述的微通道反应器加氢合成1,3-丙二醇的方法由于采用第二方面涂覆有催化剂的微通道反应器进行,传质和传热效率高且能够连续化生产,提高了1,3-丙二醇的产率和选择性。

33.优选地,所述方法包括如下步骤:3-羟基丙醛水溶液与氢气通入微通道反应器中,在所述微通道反应器的内壁涂覆的催化剂作用下,进行催化氢化反应,制备1,3-丙二醇。

34.优选地,3-羟基丙醛水溶液与氢气在所述微通道反应器中的流型包括泰勒流、过渡流或湍动流中的任意一种或至少两种的组合,其中典型但非限制性的组合为泰勒流和过渡流的组合,泰勒流和湍动流的组合,过渡流和湍动流的组合。

35.优选地,所述3-羟基丙醛水溶液的质量浓度为8~20%,例如可以是8%、10%、11%、12%、14%、15%、16%、18%、19%或20%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

36.优选地,所述3-羟基丙醛和氢气的氢油比为2~6:1,例如可以是2:1、2.5:1、2.9:1、3.4:1、3.8:1、4.3:1、4.7:1、5.2:1、5.6:1或6:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

37.优选地,所述催化氢化反应包括两段反应。

38.优选地,所述两段反应中第一段反应的温度为30~70℃,例如可以是30℃、35℃、39℃、44℃、48℃、53℃、57℃、62℃、66℃或70℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

39.优选地,所述两段反应中第二段反应的温度为80~120℃,例如可以是80℃、85℃、89℃、94℃、98℃、103℃、107℃、112℃、116℃或120℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

40.本发明进一步优选分段反应进行,可更好地提高反应的转化率和选择性。

41.优选地,所述第一段反应与第二段反应的长度比例为1~3:1,例如可以是1:1、1.3:1、1.5:1、1.7:1、1.9:1、2.2:1、2.4:1、2.6:1、2.8:1或3:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

42.本发明进一步优选将第一段反应和第二段反应的比例控制在上述范围,从而更有利于控制物料在各段的停留时间,更有效的保障反应的选择性和产率。

43.优选地,所述催化氢化反应的压力为1~5mpa,例如可以是1mpa、1.5mpa、1.9mpa、2.4mpa、2.8mpa、3.3mpa、3.7mpa、4.2mpa、4.6mpa或5mpa等,但不限于所列举的数值,该范围

内其他未列举的数值同样适用。

44.作为本发明第二方面优选的技术方案,所述微通道反应器加氢合成1,3-丙二醇的方法包括:

45.质量浓度为8~20%的3-羟基丙醛水溶液与氢气通入微通道反应器中,3-羟基丙醛和氢气的氢油比为2~6:1,在所述微通道反应器的内壁涂覆的催化剂作用以及压力为1~5mpa条件下,进行两段催化氢化反应,第一段反应的温度为30~70℃,第二段反应的温度为80~120℃,第一段反应与第二段反应的长度比例为1~3:1,制备1,3-丙二醇。

46.与现有技术相比,本发明至少具有以下有益效果:

47.(1)本发明提供的微通道反应器中催化剂的涂覆方法能够实现固相催化剂的均匀稳定涂覆;

48.(2)本发明提供的微通道反应器加氢合成1,3-丙二醇的方法可通过调控气液两相流速使微通道内形成带有气-液膜的气泡,以加快反应物的传质、传热以及反应物与管壁催化剂的接触,减少副产物生成,提高了1,3-丙二醇的产率和选择性,其中优选3-羟基丙醛转化率在99.3%以上,1,3-丙二醇选择性在99.6%以上;

49.(3)本发明提供的微通道反应器加氢合成1,3-丙二醇的方法操作方便,可连续化生产,安全性好,有利于工业化生产。

具体实施方式

50.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

51.作为本发明的一个具体实施方式,提供一种微通道反应器中催化剂的涂覆方法,所述涂覆方法包括如下步骤:

52.混合蒸发型有机溶剂、成膜有机溶剂和保护气体,成膜有机溶剂与蒸发型有机溶剂的质量比为1:11~15,通入微通道反应器,蒸发完所述蒸发型有机溶剂形成有机膜后,在30~45℃将1~10g筛分尺寸为100~200目的催化剂和蒸发型有机溶剂通入直径为0.2~5mm的微通道反应器,浸润20~45s,挥发所述蒸发型有机溶剂,重复至少三次,得到自带催化剂的微通道反应器。

53.作为本发明的另一个具体实施方式,提供一种微通道反应器加氢合成1,3-丙二醇的方法,所述微通道反应器加氢合成1,3-丙二醇的方法包括:

54.质量浓度为8~20%的3-羟基丙醛水溶液与氢气通入微通道反应器中,3-羟基丙醛和氢气的氢油比为2~6:1,在所述微通道反应器的内壁涂覆的催化剂作用以及压力为1~5mpa条件下,进行两段催化氢化反应,第一段反应的温度为30~70℃,第二段反应的温度为80~120℃,第一段反应与第二段反应的长度比例为1~3:1,制备1,3-丙二醇。

55.下面以具体的实施例来进行说明。

56.实施例1

57.本实施例提供一种微通道反应器中催化剂的涂覆方法,所述涂覆方法包括如下步骤:

58.混合1g醋酸纤维素、15g丙酮和氮气,通入微通道反应器,直至溶液完全涂覆于微通道反应器内壁,蒸发完所述蒸发型有机溶剂形成醋酸纤维素有机膜后,在35℃将1.5g尺

寸为100目~200目的雷尼镍催化剂和4g丙酮混合后通入直径为0.2mm,长度为900mm的微通道反应器,浸润30s,挥发所述丙酮,重复三次,得到自带催化剂的微通道反应器。

59.本实施例还提供一种微通道反应器加氢合成1,3-丙二醇的方法,所述方法包括:

60.0.5ml/min质量浓度为20%的3-羟基丙醛水溶液与60ml/min的高纯氢气经计量泵分别通入上述微通道反应器中,3-羟基丙醛和氢气的氢油比为2:1,在所述微通道反应器的内壁涂覆的催化剂作用以及压力为4mpa条件下,进行两段催化氢化反应,第一段反应的温度为70℃,第二段反应的温度为100℃,第一段反应与第二段反应的长度比例为3:1,两股物料以泰勒流流型循环反应4次,制备1,3-丙二醇。

61.实施例2

62.本实施例提供一种微通道反应器中催化剂的涂覆方法,所述涂覆方法包括如下步骤:

63.混合1.5g醋酸纤维素、19.5g丙酮和氮气,通入微通道反应器,直至溶液完全涂覆于微通道反应器内壁,蒸发完所述蒸发型有机溶剂形成醋酸纤维素有机膜后,在35℃将3g尺寸为100~200目的pt/tio2催化剂和5g丙酮混合后通入直径为2mm,长度为1200mm的微通道反应器,浸润30s,挥发所述丙酮,重复三次,得到自带催化剂的微通道反应器。

64.本实施例还提供一种微通道反应器加氢合成1,3-丙二醇的方法,所述方法包括:

65.0.2ml/min质量浓度为15%的3-羟基丙醛水溶液与60ml/min的高纯氢气经计量泵分别通入上述微通道反应器中,3-羟基丙醛和氢气的氢油比为5:1,在所述微通道反应器的内壁涂覆的催化剂作用以及压力为5mpa条件下,进行两段催化氢化反应,第一段反应的温度为60℃,第二段反应的温度为120℃,第一段反应与第二段反应的长度比例为2:1,两股物料以泰勒流流型循环反应2次,制备1,3-丙二醇。

66.实施例3

67.本实施例提供一种微通道反应器中催化剂的涂覆方法,所述涂覆方法包括如下步骤:

68.混合2g醋酸纤维素、22g丙酮和氮气,通入微通道反应器,直至溶液完全涂覆于微通道反应器内壁,蒸发完所述蒸发型有机溶剂形成醋酸纤维素有机膜后,在35℃将5g尺寸为150~200目的pd/c催化剂和4g丙酮混合后通入直径为2mm,长度为800mm的微通道反应器,浸润30s,挥发所述丙酮,重复三次,得到自带催化剂的微通道反应器。

69.本实施例还提供一种微通道反应器加氢合成1,3-丙二醇的方法,所述方法包括:

70.0.4ml/min质量浓度为8%的3-羟基丙醛水溶液与72ml/min的高纯氢气经计量泵分别通入上述微通道反应器中,3-羟基丙醛和氢气的氢油比为3:1,在所述微通道反应器的内壁涂覆的催化剂作用以及压力为1mpa条件下,进行两段催化氢化反应,第一段反应的温度为30℃,第二段反应的温度为80℃,第一段反应与第二段反应的长度比例为1:1,两股物料以过渡流流型循环反应3次,制备1,3-丙二醇。

71.实施例4

72.本实施例提供一种微通道反应器中催化剂的涂覆方法,所述涂覆方法包括如下步骤:

73.混合3g醋酸纤维素、36g丙酮和氮气,通入微通道反应器,直至溶液完全涂覆于微通道反应器内壁,蒸发完所述蒸发型有机溶剂形成醋酸纤维素有机膜后,在35℃将2.5g尺

寸为100目~150目的pt/c催化剂和6g丙酮混合后通入直径为5mm,长度为1200mm的微通道反应器,浸润30s,挥发所述丙酮,重复三次,得到自带催化剂的微通道反应器。

74.本实施例还提供一种微通道反应器加氢合成1,3-丙二醇的方法,所述方法包括:

75.0.2ml/min质量浓度为20%的3-羟基丙醛水溶液与72ml/min的高纯氢气经计量泵分别通入上述微通道反应器中,3-羟基丙醛和氢气的氢油比为6:1,在所述微通道反应器的内壁涂覆的催化剂作用以及压力为6mpa条件下,进行两段催化氢化反应,第一段反应的温度为55℃,第二段反应的温度为90℃,第一段反应与第二段反应的长度比例为2:1,两股物料以过渡流流型循环反应3次,制备1,3-丙二醇。

76.实施例5

77.本实施例提供一种微通道反应器中催化剂的涂覆方法,所述涂覆方法包括如下步骤:

78.混合2g醋酸纤维素、26g丙酮和氮气,通入微通道反应器,直至溶液完全涂覆于微通道反应器内壁,蒸发完所述蒸发型有机溶剂形成醋酸纤维素有机膜后,在35℃将1.5g尺寸为150目~200目的雷尼镍催化剂和5g丙酮混合后通入直径为3mm,长度为1200mm的微通道反应器,浸润30s,挥发所述丙酮,重复三次,得到自带催化剂的微通道反应器。

79.本实施例还提供一种微通道反应器加氢合成1,3-丙二醇的方法,所述方法包括:

80.1ml/min质量浓度为15%的3-羟基丙醛水溶液与121ml/min的高纯氢气经计量泵分别通入上述微通道反应器中,3-羟基丙醛和氢气的氢油比为2:1,在所述微通道反应器的内壁涂覆的催化剂作用以及压力为5mpa条件下,进行两段催化氢化反应,第一段反应的温度为60℃,第二段反应的温度为90℃,第一段反应与第二段反应的长度比例为2:1,两股物料以湍动流流型循环反应3次,制备1,3-丙二醇。

81.实施例6

82.本实施例提供一种微通道反应器中催化剂的涂覆方法,所述涂覆方法包括如下步骤:

83.混合4g醋酸纤维素、52g丙酮和氮气,通入微通道反应器,直至溶液完全涂覆于微通道反应器内壁,蒸发完所述蒸发型有机溶剂形成醋酸纤维素有机膜后,在35℃将1.5g尺寸为100目~200目的雷尼镍催化剂和7g丙酮混合后通入直径为0.3mm,长度为1200mm的微通道反应器,浸润45s,挥发所述丙酮,重复四次,得到自带催化剂的微通道反应器。

84.本实施例还提供一种微通道反应器加氢合成1,3-丙二醇的方法,所述方法包括:

85.0.2ml/min质量浓度为20%的3-羟基丙醛水溶液与48ml/min的高纯氢气经计量泵分别通入上述微通道反应器中,3-羟基丙醛和氢气的氢油比为4:1,在所述微通道反应器的内壁涂覆的催化剂作用以及压力为2mpa条件下,进行两段催化氢化反应,第一段反应的温度为40℃,第二段反应的温度为80℃,第一段反应与第二段反应的长度比例为1:1,两股物料以泰勒流流型循环反应4次,制备1,3-丙二醇。

86.实施例7

87.本实施例提供一种微通道反应器中催化剂的涂覆方法,所述涂覆方法包括如下步骤:

88.混合3g醋酸纤维素、33g丙酮和氮气,通入微通道反应器,直至溶液完全涂覆于微通道反应器内壁,蒸发完所述蒸发型有机溶剂形成醋酸纤维素有机膜后,在35℃将1.5g尺

寸为100目~150目的ni/sio2催化剂和5g丙酮混合后通入直径为0.2mm,长度为1000mm的微通道反应器,浸润20s,挥发所述丙酮,重复五次,得到自带催化剂的微通道反应器。

89.本实施例还提供一种微通道反应器加氢合成1,3-丙二醇的方法,所述方法包括:

90.0.2ml/min质量浓度为20%的3-羟基丙醛水溶液与36ml/min的高纯氢气经计量泵分别通入上述微通道反应器中,3-羟基丙醛和氢气的氢油比为3:1,在所述微通道反应器的内壁涂覆的催化剂作用以及压力为4mpa条件下,进行两段催化氢化反应,第一段反应的温度为70℃,第二段反应的温度为100℃,第一段反应与第二段反应的长度比例为2:1,两股物料以泰勒流流型循环反应4次,制备1,3-丙二醇。

91.实施例8

92.本实施例提供一种微通道反应器加氢合成1,3-丙二醇的方法,所述方法除3-羟基丙醛水溶液与高纯氢气的流量分别为30ml/min和5ml/min,两股物料以气泡流流型反应外,其余均与实施例1相同。

93.实施例9

94.本实施例提供一种微通道反应器加氢合成1,3-丙二醇的方法,所述方法除两股物料在微通道反应器中仅反应1次外,其余均与实施例1相同。

95.实施例10

96.本实施例提供一种微通道反应器加氢合成1,3-丙二醇的方法,所述方法除醋酸纤维素替换为聚乙烯醇溶液外,其余均与实施例1相同。

97.实施例11

98.本实施例提供一种微通道反应器加氢合成1,3-丙二醇的方法,所述方法温度均为100℃,未进行二段反应外,其余均与实施例1相同。

99.对比例1

100.本对比例提供一种微通道反应器加氢合成1,3-丙二醇的方法,所述方法除催化剂涂覆方法为催化剂与醋酸纤维素以及丙酮混合溶液一同通入微通道反应器内,其余均与实施例1相同。

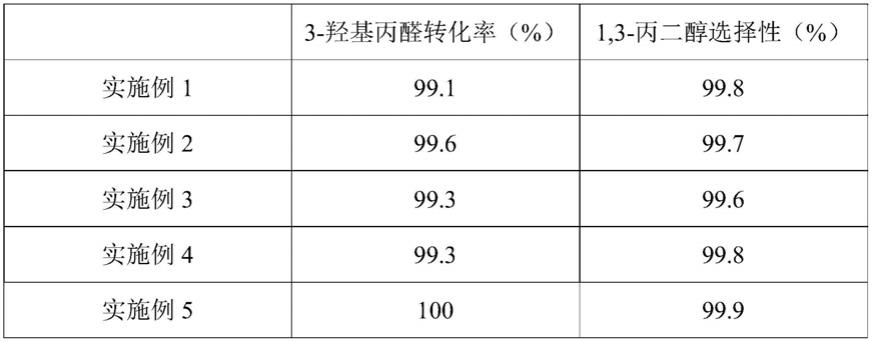

101.上述实施例和对比例反应后的物料经色谱检测,计算3-羟基丙醛的转化率以及1,3-丙二醇的选择性,如表1所示。

102.表1

103.[0104][0105]

从表1可以看出如下几点:

[0106]

(1)综合实施例1~7可以看出,本发明提供的微通道反应器加氢合成1,3-丙二醇的方法由于采用涂覆有催化剂的微通道反应器进行,提高了反应的转化率和选择性,且能够连续化生产,其中3-羟基丙醛转化率在99.3%以上,1,3-丙二醇选择性在99.6%以上;

[0107]

(2)综合实施例1和实施例9~10可以看出,实施例1中在微通道反应器的内壁涂覆催化剂时重复反应涂覆三次且成膜有机溶剂优选为醋酸纤维素,相较于实施例9中仅反应1次,实施例10中成膜有机溶剂为聚乙烯醇溶液而言,实施例1中3-羟基丙醛转化率为99.1%,1,3-丙二醇选择性为99.8%,而实施例9~10中3-羟基丙醛转化率分别为63.8%和82.4%,1,3-丙二醇选择性分别为99.6%和96.7%,由此表明,本发明通过优选成膜有机溶剂和涂覆次数,能够更好地将此反应的催化剂涂覆在微通道反应器表面,提高后续反应的转化率和选择性;

[0108]

(3)综合实施例1和实施例8可以看出,实施例1中通过特选特定的流量从而实现泰勒流流型,相较于实施例8中流量改变后导致的气泡流流型反应而言,实施例1中反应的转化率和选择性明显更高,由此表明,除了采用涂覆催化剂的微通道反应器外,本发明优选特定的反应流型,显著提高了选择性和转化率;

[0109]

(4)综合实施例1和实施例11可以看出,实施例1中进行分段反应,相较于实施例11中不进行分段反应而言,实施例1中1,3-丙二醇选择性高达99.8%,而实施例11中选择性仅为90.5%,由此表明,本发明通过优选两步分段反应,显著提升了反应的选择性;

[0110]

(5)综合实施例1和对比例1可以看出,本发明中先将成膜有机溶剂在反应器表面成膜后再通入催化剂进行浸润和涂覆,相较于成膜和催化剂的涂覆同时进行而言,本发明涂覆上的催化剂更加均匀、涂覆量更高,反应的选择性和转化率更高。

[0111]

综上所述,本发明提供的微通道反应器能够加快气-液-固传质效率,增加传热,减少副产物生成,提高反应转化率和选择性。

[0112]

申请人声明,本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。