1.本发明涉及一种用于竖井等有防渗要求的圆形地下结构的逆作法施工,尤其涉及一种圆形竖井防渗墙逆作法施工方法。

背景技术:

2.大直径深竖井开挖过程中的结构受力与变形随开挖深度逐渐增加,因工况需要而不得不采用逆作法分段施工内衬墙结构,施工过程中面临如何有效控制开挖造成的变形,衔接开挖与内衬墙逆作的施工顺序等难题,施工工况要求结构体系快速形成强度,否则,随着开挖深度不断增大,基坑无支护暴露时间越长,面临的风险因素也就越多。

3.同时,竖井在开挖施工过程中,不可避免的,会在结构上形成水平施工缝。矿山工程中对于结构防渗及止水并无要求,但由于竖井防渗墙内外侧直接承受水、土压力,施工缝处往往是结构受力及防水的薄弱区域,对于结构防渗及止水都有较高要求,施工缝的施工质量直接影响竖井结构的使用功能。

4.根据本专业内的一般经验,地下结构逆作水平施工缝渗漏较多,目前,针对该问题的处理做法常规有,如在施工缝处增设厚砌砖墙、厚木板、砂垫层等措施强化外防水层的保护;对混凝土防裂抗渗进行研究,通过调整混凝土配合比、掺加外加剂、纤维材料等措施改良混凝土性能。以上处理做法均无法与逆作法施工方法有效结合。

5.因此,需要参考矿山工程中的井筒用多功能模板,创新一种基于定型加工整体工具式环形钢模板的圆形竖井防渗墙逆作法施工方法。通过井内提升系统实现模板同步升降,靠伸缩液压缸将整个模板主体直径收缩变小或变大恢复,从而快速完成模板脱模移动和立模的工序转换,节省时间,满足内衬墙施工的需要。

技术实现要素:

6.本发明的目的在于提供一种圆形竖井防渗墙逆作法施工方法,以解决逆作法施工缩短工序,结构体系快速形成强度的难题,同时,兼顾了防渗墙止水的要求。

7.本发明技术方案如下:

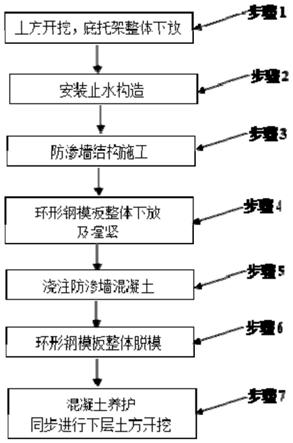

8.一种圆形竖井防渗墙逆作法施工方法,包括以下步骤:

9.步骤一:土方开挖,底托架整体下放

10.a、土方分层开挖完成后,将定型钢制底托架经由悬吊系统整体落放至开挖面,对底托架水平安装精度进行测设和局部微调,保证真圆度要求;

11.b、土方分层开挖厚度与整体环形钢模板高度模数相适应,先行施工竖井中心区域,随后挖除防渗墙四周预留土体,减缓竖井基坑变形;

12.c、底托架由多块标准件和附加件组成,通过螺栓和连接板连成整圆;由地面吊至基底拼装成整圆置于开挖面上;

13.步骤二:安装止水构造

14.a、在底托架预留的止水构造固定槽中安装止水钢板或橡胶止水条,止水构造一半

没入固定槽中,另一半露出底托架表面;

15.b、止水构造固定槽设置于底托架中部并形成闭合系统,其位置受防渗墙厚度控制;

16.步骤三:防渗墙结构施工

17.在底托架上搭设脚手架,完成防渗墙钢筋结构绑扎,其中,竖向结构受力钢筋采用预留直螺纹套筒的机械连接方式,钢筋底部插入底托架预留的空腔中,用中砂填实,并在中砂与要浇注的混凝土表面安装免凿毛止浆带;

18.步骤四:环形钢模板整体下放及撑紧

19.a、提升系统下放整体环形钢模板至底托架,模板收缩模块液压油缸同时伸展,将模板撑大至设计尺寸,将限位撑杆锁死,完成撑紧过程;

20.b、提升系统依靠在圆形竖井环梁布置多处钢丝绳吊点,采用穿芯油缸配钢绞线通过液压升降器实现模板同步升降,靠伸缩液压缸将整个模板主体直径收缩变小或变大恢复,能快速完成模板脱模移动和立模的工序转换,效率高、周转快,同时满足逆作施工及结构防渗的需要;

21.c、每块环形钢模板上均设置有悬吊点,悬吊系统由多个穿芯油缸组成的相同数量的吊点,每个穿芯油缸通过滑轮和扁担悬吊3块标准块模板,随内衬逆做,环形钢模逐层整体下放;

22.步骤五:浇注防渗墙混凝土

23.采用高性能混凝土,在保证混凝土强度发展前提下,提高混凝土流动性能,扩展度达到500

±

50范围内且不离析;

24.步骤六:环形钢模板整体脱模

25.a、浇注完成48小时后进行脱模作业,或者在防渗墙表面混凝土强度达1.5mpa-3.0mpa之间进行脱模作业;

26.b、脱模过程首先将限位撑杆松开,开启油缸内收,将收缩模板及其附近模板与混凝土表面脱开,并最终达到整体收缩;

27.步骤七:混凝土养护,同步进行下层土方开挖。

28.重复步骤一至步骤六,直至防渗墙施工完成。

29.进一步,步骤一中,每2个标准件由3个手动葫芦通过平衡梁与同步悬吊系统连接。

30.进一步,悬吊系统由液压牵引装置、固定支座、导缆架、控制中心、钢绞线、油管构成。

31.进一步,步骤二中,止水构造固定槽的宽度为防渗墙厚度的一半。

32.进一步,步骤二中,如遇到防渗墙厚度随深度发生改变即设计对防渗墙随深度有变径要求时,在底托架上设置多条止水构造固定槽。

33.进一步,步骤四中,环形钢模板包括标准模板、收缩模板、丁字板、变径加块、操作平台,通过增减变径加块实现变径,满足不同厚度的防渗墙施工需求。

34.本发明的有益效果为:

35.对比传统木模施工工艺,采用整体环形钢模板的优势在于节约模板安装,施工速度快;材料损耗小,符合绿色施工要求;机械化程度高、节约人工、劳动强度低以及混凝土施工实现了可变径施工,混凝土质量得到提升明显。

36.同时,该工艺机械化程度高、便于操作、施工速度快、质量可靠,尤其是基坑深度越深越能体现节约成本、劳动生产率高的优势,尤其适合于对工期、质量、成本要求高的大跨、超深基坑项目。

附图说明

37.图1是本发明的工艺流程图;

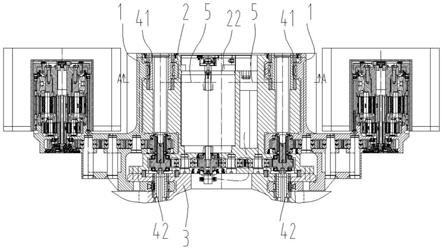

38.图2是提升系统、整体环形钢模板和底托架的实施过程剖面图;

39.图3是提升系统与整体环形钢模板的工作示意图;

40.图4是整体环形钢模板工作俯视示意图;

41.图5是底托架工作剖面图;

42.图6是整体环形钢模板收缩模块示意图。

具体实施方式

43.下面结合附图与具体实施,进一步阐述本发明。

44.本实施例中竖井基坑围护采用1.5米厚度105米的地下连续墙,基坑直径4.5米,开挖深度57.84米。其中地面约10米以下防渗墙体采用逆作法施工,厚度为1.0米和1.5米,采用基于定型加工整体工具式环形钢模板的圆形竖井防渗墙逆作法施工方法。如图1~图6所示。

45.步骤一:土方开挖,底托架整体下放

46.a、土方分层开挖完成后,将定型钢制的底托架1经由提升系统整体落放至开挖面a,对底托架1水平安装精度进行测设和局部微调,保证真圆度要求。

47.b、土方分层开挖厚度为3米,与整体环形钢模板2高度模数相适应,先行施工竖井中心区域,随后挖除防渗墙(上节防渗墙b和下节防渗墙c)四周预留土体,减缓竖井基坑变形。

48.c、底托架1由24块标准件和1块附加件组成,通过螺栓和连接板连成整圆。由地面吊至基底拼装成整圆置于垫层上。每2个标准件由3个手动葫芦(共24个)通过平衡梁(铁扁担5)、单门滑轮6与同步落放液压系统连接。

49.d、悬吊系统由液压牵引装置(油缸3等)及固定支座、导缆架、控制中心、钢绞线4、油管等构成。

50.步骤二:安装止水构造

51.a、在底托架1预留的止水构造固定槽7中安装止水钢板或橡胶止水条,止水构造一半没入止水构造固定槽7中,另一半露出底托架1表面。

52.b、止水构造固定槽7设置于底托架1中部并形成闭合系统,其位置受防渗墙厚度控制,为防渗墙厚度的一半。

53.c、本实施例中防渗墙厚度为1.0米和1.5米,因而底托架1上同样设置有两条止水构造固定槽7。

54.步骤三:防渗墙结构施工

55.a、在底托架1上搭设脚手架,完成防渗墙钢筋结构绑扎,其中,竖向结构受力钢筋8采用预留直螺纹套筒9的机械连接方式,竖向结构受力钢筋8底部插入底托架预留的空腔10

中,用中砂填实,并在中砂与要浇注的混凝土表面安装免凿毛止浆带11。

56.步骤四:环形钢模板整体下放及撑紧

57.a、提升系统下放整体环形钢模板至底托架,模板收缩模块液压油缸同时伸展,将模板撑大至设计尺寸,将限位撑杆锁死,完成撑紧过程。

58.b、实施例中,提升系统在第二道环梁布置16个钢丝绳吊点采用穿芯油缸配钢绞线通过液压升降器实现模板同步升降。靠伸缩液压油缸13将整个模板主体直径收缩变小或变大恢复,快速完成模板脱模移动和立模的工序转换,效率高、周转快,同时满足逆作施工及结构防渗的需要。

59.c、每块模板上均设置有悬吊点,本实施例中悬吊系统由16个穿芯油缸组成的16个吊点,每个穿芯油缸通过滑轮和扁担悬吊3块标准块模板,随内衬逆做,环形钢模逐层整体下放。

60.d、模板结构系统包括标准模板、收缩模板、丁字板、变径加块、操作平台等,本实施例中整体环形移动金属超大模板净直径31.56米(可变径32.56米),有效高度3.00米,由48个模板块,16个加块,16点悬吊,48个耳板组成。其中,16个加块的增减可达到变径目的。

61.步骤五:浇注防渗墙混凝土

62.通过混凝土浇注孔12浇注防渗墙混凝土

63.步骤六:环形钢模板整体脱模

64.b、浇注完成48小时后进行脱模作业,或者在防渗墙表面混凝土强度达1.5mpa-3.0mpa之间进行脱模作业。

65.b、脱模过程首先将限位撑杆14松开,开启伸缩液压油缸13内收,将收缩模板及其附近模板与混凝土表面脱开,并最终达到整体收缩。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。