1.本发明涉及一种采煤机,尤其是薄煤层短跨距采煤机,具有较大的开采范围和较大的截割功率。

背景技术:

2.现有的薄煤层采煤机上,截割电机通常位于摇臂上,随摇臂摆动而摆动。当这种薄煤层悬机身采煤机的行进方向的后摇臂采上刀时,会出现后滚筒采高过小的问题,原因是采高再增大时,后摇臂截割电机处将会与前滚筒割底刀后留有的上部煤台发生干涉,因此这种采煤机整体开采高度过窄,不能适应我国薄煤层工作面矿层厚度变化大的开采要求。

3.针对上述问题,业内曾提出将截割部分为摆动部分和固定部分,将截割电机和截割传动系统的主体都设置于固定部分,导致固定部分结构过于复杂,机身悬出段左右长度偏长、重量偏大,整机重心问题对整机受力影响仍然较大。并且,长机身结构的采煤机也无法执行类似短壁采煤机的直推进刀工艺,两端斜切进刀时时间较长,对开采效率有一定制约。

技术实现要素:

4.本发明旨在提供一种薄煤层短跨距采煤机,既能提供较大的开采范围、较大的截割功率,还有助于缩短机身,改善采煤机重心问题。

5.本发明的主要技术方案有:

6.一种薄煤层短跨距采煤机,包括前主体部壳体和两个分别铰接在前主体部壳体的左右两端的摆动臂壳体,每个摆动臂壳体与前主体部壳体之间均以一个截割电机作为铰接销轴,截割电机相对前主体部壳体固定,所述摆动臂壳体的主体为左右延伸的臂架,臂架内安装有截割传动机构,截割传动机构的输入端齿轮和输出端齿轮所在端分别作为臂架的高速端和低速端,臂架中部设有自臂架向前悬伸的连接臂,连接臂上设有自连接臂向左或向右悬伸的前臂,前臂和臂架的高速端的前部分别设有前销轴安装孔和后销轴安装孔,输入端齿轮安装在臂架的高速端的后部,前销轴安装孔和后销轴安装孔均与输入端齿轮同轴,截割电机安装在前、后销轴安装孔中,截割电机的输出轴与相应侧的输入端齿轮同轴传动连接,所述连接臂的下部设有左右延伸、开口向下的油缸容纳腔,在前后方向上所述油缸容纳腔位于前臂的下方,油缸容纳腔内安装有调高油缸,调高油缸的一端铰接在连接臂上,另一端铰接在前主体部壳体上,铰接轴线均为前后延伸。

7.高度方向上所述连接臂的中上部左右宽度最窄,越靠近上下端部左右宽度越宽,所述连接臂的顶面为斜面,左右方向上连接臂的顶面越靠近同侧臂架的高速端一端越高。

8.每个前销轴安装孔和后销轴安装孔中都安装有一套轴承,每个截割电机的外壳通过所述轴承旋转支撑在同侧的前销轴安装孔和后销轴安装孔中。

9.所述轴承采用关节轴承,关节轴承的内圈和外圈之间设有减磨层,内圈径向外侧、外圈的前后两端各自设有一个密封座,密封座的径向内孔表面和外端面上均设有密封槽,

密封槽内安装有密封圈。

10.前主体部壳体的左右两端各自由前向后依次设有第一耳座、第二耳座和连接基座,第一耳座与第二耳座之间形成前凹槽,第二耳座与连接基座之间形成后凹槽,同一摆动臂壳体上的前臂和臂架的高速端分别对应插在位于左右同侧的前凹槽和后凹槽中,每个截割电机安装在由左右同侧的第一耳座的耳孔、前销轴安装孔、第二耳座的耳孔和后销轴安装孔组合形成的内孔中。

11.同一摆动臂壳体上的所述前臂的悬伸端外表面和臂架的高速端外表面设置成与前销轴安装孔同轴的第一组外凸圆弧柱面,左右同侧的所述前凹槽和后凹槽设置成与前销轴安装孔同轴的第一组内凹圆弧柱面,第一组内凹圆弧柱面与第一组外凸圆弧柱面同轴且相互间留有间隔;所述连接臂上靠近臂架的高速端的侧面设置成与前销轴安装孔同轴的第二组内凹圆弧柱面,左右同侧的所述第一耳座的悬伸端外表面和第二耳座的悬伸端外表面设置成与前销轴安装孔同轴的第二组外凸圆弧柱面,第二组外凸圆弧柱面与第二组内凹圆弧柱面同轴且相互间留有间隔。

12.所述薄煤层短跨距采煤机还包括离合机构,所述离合机构包括芯轴和离合装置,离合装置连接在芯轴的前方,芯轴的前部设有前花键轴段,芯轴的后部设有后花键轴段和导向轴段,花键轴段位于导向轴段的前方,输入端齿轮的芯部前后间隔设有齿轮花键孔和导向孔,截割电机的输出轴的前部设有电机花键孔,离合装置位于后方极限位置时,芯轴的前花键轴段和后花键轴段分别与电机花键孔和齿轮花键孔花键联接,导向轴段的前部位于导向孔中,导向轴段与导向孔之间留有径向间隙。

13.所述薄煤层短跨距采煤机还包括后主体部壳体,前主体部壳体左右居中固定连接在后主体部壳体的前侧,前主体部壳体为多腔室薄壁框架结构,后主体部壳体为实体结构,后主体部壳体的左右端各自延伸到左右臂架的低速端的后方。

14.所述后主体部壳体上设有左右两个煤流后通道,煤流后通道是由前向后延伸、槽口朝下的凹槽,该凹槽位于后主体部壳体的前部,且该凹槽前端敞口、后端封闭。

15.所述薄煤层短跨距采煤机还包括支撑滑靴,所述支撑滑靴位于臂架的低速端的后方,支撑滑靴与后主体部壳体固定连接,左右方向上左右两个煤流后通道位于左右两个支撑滑靴的内侧。

16.本发明的有益效果是:

17.本发明的摆动臂可以以截割电机作为销轴与采煤机机身前部相铰接,缩短了前主体部的左右长度,也就等于缩短了采煤机悬机身段的左右长度,采煤机机身重心相应向采空侧移动,使采煤机整机的受力稳定性得到提高。

18.本发明的摆动臂可以以截割电机作为销轴与采煤机机身前部相铰接,使用上滚筒内侧仅连接臂随摆动臂上下摆动,所述连接臂的扁薄结构与特殊的顶面斜面结构,使得摆动臂壳体上下摆动时对上方煤台基本不产生影响,因此可以确保获得大的开采范围。

19.本发明的摆动臂可以以截割电机作为销轴与采煤机机身前部相铰接,同时摆动臂的主要减速部分由设置在滚筒内的行星减速机构充当,则摆动臂内只需要设置相对简单的截割传动机构(例如两级定轴齿轮传动机构)即可,臂架外形更规则,截割电机与截割传动机构整体上形成了结构简单、左右方向尺寸紧凑的截割机构。

20.本发明采用设置于前主体部壳体上的左右两个紧邻的截割电机分别驱动左右摆

动臂,整体截割功率相比单电机更大,双向开采时可降低单电机截割硬质物料的连续功耗,采用两个电机分别于左右主辅功耗作业,有利于提高截割机构动力的整体可靠性,尤其是进行硬质物料截割时效果更明显。

21.调高油缸设置在截割电机的下方,不仅充分利用了采煤工作面顶板和底板之间的空间,还因为不另外占用左右纵向空间而极大地缩短了悬机身段的左右方向长度,对于双滚筒采煤机,拉近了两滚筒之间的距离,为短机身的布设提供便利。油缸容纳腔的设置为调高油缸的摆动及油缸管线布设提供了较为清洁的作业空间,保证了调高油缸的自由伸缩和摆动臂壳体自由摆动过程中不受煤等矿料的影响,最终确保最大开采范围不受影响。

22.前臂作为起主要支撑作用的受力部分,与安装有截割传动机构的臂架相互分离,而臂架的高速端的前部尽管是臂架的一部分,但其仅作为起辅助支撑作用的次要受力部分,因此基本可以保证截割传动机构处于良好的非受力状态,使传动精度得到保障。

23.截割传动机构和用于辅助支撑截割电机的后销轴安装孔都设置在臂架内,不仅结构更紧凑,而且能使截割传动机构的动力输入连接点与辅助支撑点靠得更近,动力传递时受跳动影响更小,动力传递更稳定可靠。

24.通过在滚筒旋转中心的后方、铲板之上设置支撑滑靴,对滚筒中心内、外两侧煤流进行左右分隔,减小了采煤机移动时滚筒中心线外侧的煤流对内侧的煤流的影响。支撑滑靴结合煤流后通道,可方便滚筒内侧煤流进入输送槽内,进而提高装煤效果。

25.摆动臂壳体与前主体部壳体转动连接处设置成多对同轴、等间隙的间隔,只要将相应间隔的大小控制在合适的范围内,可以在摆动臂壳体相对前主体部壳体摆动过程中有效控制煤岩堆积进入摆动臂壳体与前主体部壳体之间,避免憋卡,保证摆动臂自由转动。

26.前主体部壳体为多腔室薄壁框架结构,后主体部壳体为实体结构。前、后主体部壳体组成采煤机机身,机身前窄后宽、前空后实,使机身重心后移,提高了采煤机整机的稳定性。

附图说明

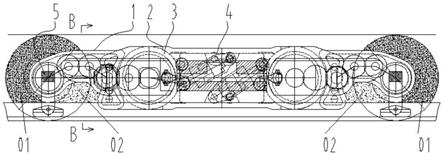

27.图1为本发明的采煤机的一个实施例的俯视方向剖视图;

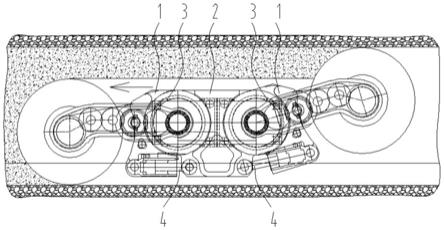

28.图2为本发明的采煤机向左行走割煤工作状态示意图;

29.图3为本发明的采煤机的一个实施例的侧视图;

30.图4为摆动臂与前主体部壳体的连接支撑结构示意图;

31.图5为图4的俯视方向剖视图;

32.图6为图1中摆动臂壳体的结构示意图;

33.图7为图1中前主体部壳体的结构示意图;

34.图8为图1中前、后主体部壳体连接结构示意图。

35.附图标记:

36.1.摆动臂;11.摆动臂壳体;111.前臂;1111.前臂的悬伸端外表面;1112.前销轴安装孔;112.臂架的高速端的前部;1123.后销轴安装孔;113.臂架的高速端的后部;1133.输入端齿轮安装孔;114.连接臂;1141.靠近臂架的高速端的侧面;1142.靠近臂架的低速端的侧面;1144.油缸容纳腔;12.截割传动机构;13.滚筒;14.轴承;15.芯轴;

37.2.机身;21.前主体部壳体;211.第一耳座;212.第二耳座;213.连接基座;2131.销

轴孔;214.前凹槽;215.较大直径的槽;216.较小直径的槽;22.后主体部壳体;221.煤流后通道;2211.槽底;23.销轴;

38.3.截割电机;

39.4.调高油缸;41.外销轴;

40.5.支撑滑靴;

41.9.输送机;91.铲板;95.输送槽。

具体实施方式

42.本发明公开了一种薄煤层短跨距采煤机(可简称采煤机),如图1-8所示,包括前主体部壳体21和两个分别铰接在前主体部壳体的左右两端的摆动臂1,摆动臂的壳体即为摆动臂壳体11,每个摆动臂壳体11与前主体部壳体之间均以一个截割电机3作为铰接销轴,截割电机相对前主体部壳体固定。所述摆动臂壳体的主体为左右延伸的臂架,臂架内安装有截割传动机构12。截割传动机构采用定轴齿轮传动机构。为了方便区分臂架的两个端,本文将截割传动机构的输入端齿轮(也是高速端齿轮)和输出端齿轮(也是低速端齿轮)所在端分别作为臂架的高速端和低速端。臂架中部设有自臂架向前悬伸的连接臂114,连接臂上设有自连接臂向左或向右悬伸的前臂111,即对于采煤机的右摆动臂壳体,前臂自连接臂向左悬伸;对于采煤机的左摆动臂壳体,前臂自连接臂向右悬伸。前臂111和臂架的高速端的前部112分别设有前销轴安装孔1112和后销轴安装孔1123,输入端齿轮安装在臂架的高速端的后部113的输入端齿轮安装孔1133中,前销轴安装孔和后销轴安装孔均与输入端齿轮同轴。截割电机3安装在前、后销轴安装孔中,截割电机的输出轴与相应侧的输入端齿轮同轴传动连接。前、后销轴安装孔与输入端齿轮同轴可以保证安装后的截割电机与输入端齿轮同轴传递动力。通过将截割电机整体作为销轴,既缩短了前主体部壳体的左右长度,也就等于缩短了采煤机悬机身段的左右长度,又简化了截割机构的结构。截割电机内部的绕线和转子等相关结构的布设仍然可以采用常规结构。

43.所述连接臂的下部设有左右延伸、开口向下的油缸容纳腔1144,在前后方向上所述油缸容纳腔位于前臂的下方。油缸容纳腔内安装有调高油缸4,调高油缸的一端铰接在连接臂上,另一端铰接在前主体部壳体上,这两处铰接轴线均为前后延伸。调高油缸伸缩可带动摆动臂壳体绕前主体部壳体上下摆动。油缸容纳腔为调高油缸提供了较为清洁的作业空间,保证了摆动臂壳体摆动过程中不受煤等矿料的影响,最终确保最大开采范围不受影响。

44.油缸容纳腔的前后腔壁上设有一对同轴的油缸外销孔,油缸外销孔的轴线前后延伸且在左右方向上靠近臂架的低速端。油缸外销孔用于安装外销轴41,外销轴用于安装调高油缸一端的铰接耳。

45.高度方向上所述连接臂的中上部左右宽度最窄,越靠近上下端部左右宽度越宽,形成扁薄结构,特别是下部更宽,用于设置所述油缸容纳腔。整个连接臂形成扁薄结构。左右宽度最窄处优选与前销轴安装孔等高。所述连接臂的顶面为斜面,左右方向上连接臂的顶面越靠近同侧臂架的高速端一端越高。所述连接臂的上述扁薄结构与特殊的斜面结构,使得摆动臂壳体上下摆动时对上方煤台基本不产生影响,因此可以确保获得大的开采范围。

46.每个前销轴安装孔和后销轴安装孔中都安装有一套轴承14,每个截割电机的外壳

通过所述轴承旋转支撑在同侧的前销轴安装孔和后销轴安装孔中。铰接处的载荷大部分由轴承承担,能够很好地保护摆动臂壳体、机身壳体和截割电机不受或少受影响,保持连接可靠性。

47.所述轴承优选采用关节轴承,其载荷能力大,抗冲击,抗腐蚀、耐磨损、自调心。采用关节轴承有助于保持前、后销轴安装孔各自与截割电机的外壳之间的同心度。关节轴承的内圈和外圈之间设有减磨层,以减小轴承滑动副的磨损。内圈径向外侧、外圈的前后两端各自设有一个密封座,密封座的径向内孔表面和外端面上均设有密封槽,密封槽内安装有密封圈。通过在两端设置隔尘结构,可以保证内部摩擦副的洁净。采用该关节轴承,可以提高滑动副的使用寿命,也有助于提高截割电机与截割传动机构之间的传动精度。

48.前主体部壳体的左右两端各自由前向后依次设有第一耳座211、第二耳座212和连接基座213,第一耳座与第二耳座之间形成前凹槽214,第二耳座与连接基座之间形成后凹槽,同一摆动臂壳体上的前臂和臂架的高速端分别对应插在位于左右同侧的前凹槽和后凹槽中。每个截割电机安装在由左右同侧的第一耳座的耳孔、前销轴安装孔、第二耳座的耳孔和后销轴安装孔组合形成的内孔中。通过将截割电机整体作为销轴,既缩短了前主体部壳体的左右长度,也就等于缩短了采煤机悬机身段的左右长度,又简化了截割机构的结构。截割电机内部的绕线和转子等相关结构的布设仍然可以采用常规结构。

49.后凹槽为阶梯槽,其中较大直径的槽215用于容纳臂架的高速端的前部,较小直径的槽216用于容纳臂架的高速端的后部。相应地,臂架的高速端外表面也设置成阶梯形。

50.同一摆动臂壳体上的所述前臂的悬伸端外表面1111和臂架的高速端外表面设置成与前销轴安装孔同轴的第一组外凸圆弧柱面,左右同侧的所述前凹槽和后凹槽设置成与前销轴安装孔同轴的第一组内凹圆弧柱面,第一组内凹圆弧柱面与第一组外凸圆弧柱面同轴且相互间留有间隔。所述连接臂上靠近臂架的高速端的侧面1141设置成与前销轴安装孔同轴的第二组内凹圆弧柱面,左右同侧的所述第一耳座211的悬伸端外表面和第二耳座212的悬伸端外表面设置成与前销轴安装孔同轴的第二组外凸圆弧柱面,第二组外凸圆弧柱面与第二组内凹圆弧柱面同轴且相互间留有间隔。通过将相应间隔的大小控制在合适的范围内,可以在摆动臂壳体相对前主体部壳体摆动过程中有效控制煤岩堆积进入摆动臂壳体与前主体部壳体之间。

51.所述薄煤层短跨距采煤机还包括离合机构,所述离合机构包括芯轴15和离合装置,离合装置连接在芯轴的前方。芯轴的前部设有前花键轴段,芯轴的后部设有后花键轴段和导向轴段,花键轴段位于导向轴段的前方。输入端齿轮的芯部前后间隔设有齿轮花键孔和导向孔。截割电机的输出轴的前部设有电机花键孔。离合装置位于后方极限位置(即“合”位置)时,芯轴的前花键轴段和后花键轴段分别与电机花键孔和齿轮花键孔花键联接,导向轴段的前部位于导向孔中,导向轴段与导向孔之间留有径向间隙。当向前方拉出离合装置时,芯轴的后花键轴段与齿轮花键孔脱开,导向轴段的后部位于导向孔中,芯轴的前花键轴段与电机花键孔局部脱开。导向轴段与导向孔之间保留径向间隙,增加了动力传递结构的浮动量,可以提高动力传递结构的适应性。

52.左右方向上所述连接臂的靠近臂架的低速端的侧面1142设置成与输出端齿轮同轴的内凹圆弧柱面。该内凹圆弧柱面可以与滚筒13的叶片保持一定间隙,提高滚筒螺旋输送物料的装载效果。

53.所述油缸容纳腔的中部顶面可以为直母线左右延伸的内凹圆弧柱面,油缸容纳腔的中部顶面与调高油缸的缸筒之间嵌设安装有弹性体。弹性体的顶面和底面分别与油缸容纳腔的中部顶面和调高油缸的缸筒表面贴合。

54.所述薄煤层短跨距采煤机还包括后主体部壳体22,前主体部壳体左右居中固定连接在后主体部壳体的前侧。前主体部壳体的后端面上设有多个销轴孔2131,前、后主体部壳体之间通过销轴23定位。前主体部壳体为多腔室薄壁框架结构,后主体部壳体为实体结构。后主体部壳体的左右端各自延伸到左右臂架的低速端的后方。前、后主体部壳体组成采煤机机身2,机身前窄后宽、前空后实,使机身重心后移,提高了采煤机整机的稳定性。

55.所述后主体部壳体上设有左右两个煤流后通道221,煤流后通道是由前向后延伸、槽口朝下的凹槽,该凹槽位于后主体部壳体的前部,且该凹槽前端敞口、后端封闭。左右方向上煤流后通道分别位于左右同侧的连接臂与臂架的低速端之间。煤流后通道可以引导煤流进入位于后主体部壳体的下方的输送机9的输送槽95内,提高装煤效果。煤流后通道的槽底2211分为前后两部分,前部水平延伸,后部前高后低。

56.所述机身2优选为左右对称结构。

57.所述薄煤层短跨距采煤机还包括支撑滑靴5,所述支撑滑靴支撑在输送机的铲板91上,位于臂架的低速端的后方,优选为正后方。支撑滑靴与后主体部壳体固定连接。左右方向上左右两个煤流后通道位于左右两个支撑滑靴的内侧。支撑滑靴上还可以设置朝向左后方和右后方倾斜的两块导流板,导流板可以引导滚筒抛甩出的煤分流到滚筒的左后方和右后方,所述支撑滑靴起到对内外侧煤流进行左右分隔的作用,减小采煤机移动时滚筒中心线外侧的煤流对内侧的煤流的影响。支撑滑靴、导流板的设置再结合煤流后通道,可方便滚筒内侧煤流进入输送槽内,提高装煤效果。

58.除具体指定的情况外,本文所说的前后分别指靠近煤壁和远离煤壁的方向。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。