1.本发明涉及一种基于钻孔应力监测的大直径钻孔合理间距确定方法,属于煤矿安全技术领域。

背景技术:

2.近年来,随着煤矿开采深度和开采强度的增加,深井采煤工作面面临的冲击危险性也逐渐增强。针对冲击地压矿井,煤层大直径钻孔是最为普遍的一种防冲卸压手段。目前普遍采用经验类比的方法确定大直径钻孔的间距,该方法往往不能够准确的确定合理的钻孔间距,容易出现设计的钻孔间距过小导致施工成本增加,严重的甚至会影响巷道帮部支护质量。而如果设计的钻孔间距过大,容易导致钻孔周围的卸压区域不能贯通形成弱化带,达不到预期的卸压效果。目前也有通过采集数据进行计算确定钻孔间距的方法,但是该方法需要确定支承压力及钻孔塑性区半径,这个测试计算过程及最终验证确定的过程比较麻烦,因此有必要提出一种针对工作面超前应力集中区域准确确定大直径钻孔合理间距的方法,既能够达到预期的卸压效果,又能避免因为钻孔间距过小造成的支护质量受损和施工成本增加,同时数据测量及计算确定过程简单方便,是本行业的研究方向之一。

技术实现要素:

3.针对上述现有技术存在的问题,本发明提供一种基于钻孔应力监测的大直径钻孔合理间距确定方法,能准确确定合理的大直径钻孔间距,提高卸压效果,降低施工成本,减小回采工作面巷道冲击危险区域的冲击危险性。

4.为了实现上述目的,本发明采用的技术方案是:一种基于钻孔应力监测的大直径钻孔合理间距确定方法,具体步骤为:

5.a、利用综合指数法和多因素耦合方法确定回采工作面巷道的冲击危险区域;

6.b、在步骤a确定的冲击危险区域内,先沿巷道中部单排水平布置n个试验大直径钻孔,设最靠近回采工作面的试验大直径钻孔为1号,然后依次沿巷道对各个试验大直径钻孔进行标号,则第n个试验大直径钻孔为n号,相邻两个试验大直径钻孔的间距ln=l

n-1

δl,其中δl为相邻试验大直径钻孔的间距差值;且所有相邻两个试验大直径钻孔的间距ln均处于0.5~3m范围内;完成n个试验大直径钻孔的施工位置确定;

7.c、根据步骤b中确定的施工位置,从1号试验大直径钻孔开始在相邻两个试验大直径钻孔之间的中点位置均安装一钻孔应力计,则n个试验大直径钻孔之间共安装n-1个钻孔应力计,同时在n号试验大直径钻孔远离回采工作面的方向距离lm的位置上安装钻孔应力计m,且钻孔应力计m与n个试验大直径钻孔处于同一直线,作为参考钻孔应力计,安装完成后调整各个钻孔应力计的初始油压为p0;

8.d、在步骤b确定的n个试验大直径钻孔施工位置同时进行施工,且各个试验大直径钻孔的施工参数相同,同时从完成各个试验大直径钻孔施工后监测至少10天,持续获取各个钻孔应力计监测的实时应力值;

9.e、将步骤d获取的数据,以相同时刻参考钻孔应力计获取的应力值分别与试验大直径钻孔之间n-1个钻孔应力计的应力值做差,然后将差值除以初始油压p0分别获得n-1个钻孔应力计的钻孔应力变化率r,以监测时间为横轴、钻孔应力变化率为纵轴,绘制形成各个钻孔应力计的时间-应力差变化率曲线,具体公式为:

[0010][0011]

其中,pm为参考钻孔应力计的应力值,pi为第i个钻孔应力计对应的应力值,i=1,2,

…

,n-1;

[0012]

f、根据步骤e中各个钻孔应力计的时间-应力曲线变化趋势及变化率,评价各个试验大直径钻孔间距下的大直径钻孔卸压效果,具体评价标准为:

[0013]

若任一钻孔应力计的时间-应力差变化率曲线基本持平且其变化率r在-5%—5%以内,则确定该钻孔应力计所处试验大直径钻孔间距的卸压效果差;若任一钻孔应力计的时间-应力差曲线先下降后趋于稳定且稳定时应力变化率r小于-5%,则确定该钻孔应力计所处试验大直径钻孔间距的卸压效果中等,若任一钻孔应力计的时间-应力差曲线先下降后上升最后趋于稳定且稳定时应力变化率r大于5%,则确定该钻孔应力计所处试验大直径钻孔间距的卸压效果好,且曲线稳定时最大应力变化率r值越大,卸压效果越好;

[0014]

在各个钻孔应力计中选择卸压效果好且曲线平稳时r值最大所处的试验大直径钻孔间距确定为该冲击危险区域内大直径钻孔的合理间距,若存在多个卸压效果好且曲线平稳时最大r值相差5%以内的钻孔间距,考虑施工成本则选择其中最大的钻孔间距确定为该冲击危险区域内大直径钻孔的合理间距,后续大直径钻孔均按照该合理间距进行施工。

[0015]

进一步,所述步骤c距离lm大于3m,使钻孔应力计m安装的位置处于不受试验大直径钻孔影响的区域;各个钻孔应力计的初始油压为p0=5.0mpa。

[0016]

进一步,所述步骤b中相邻试验大直径钻孔的间距差值δl为0.5m,试验大直径钻孔的数量为3~6个,钻孔直径不小于150m、钻孔深度根据煤层厚度选择,当煤层开采厚度小于3.5m时,钻孔深度不小于15m;当煤层开采厚度为3.5m~8m时,钻孔深度不小于20m;当煤层开采厚度大于8m时,钻孔深度不小于25m。

[0017]

与现有技术相比,本发明先通过综合指数法和多因素耦合法等其他已知方法确定回采工作面巷道冲击危险区域;设定n个试验大直径钻孔的施工位置和施工参数,相邻钻孔间距按照增加δl差值计算;在相邻两个试验大直径钻孔施工位置的中点区域均安装钻孔应力计,并设定一个参考钻孔应力计,设定各个钻孔应力计的初始油压为p0;在设计位置同时施工n个大直径钻孔,同时持续监测所有钻孔应力计的应力值;以相同时刻参考钻孔应力计获取的应力值分别与试验大直径钻孔之间n-1个钻孔应力计的应力值做差,然后将差值除以初始油压p0分别获得n-1个钻孔应力计的钻孔应力变化率r,绘制形成各个钻孔应力计的时间-应力差变化率曲线;依照曲线变化趋势和应力变化率根据设定的评价标准评价各个不同间距的试验大直径钻孔的卸压效果,最终选择卸压效果最好且施工成本低的确定为该冲击危险区域后续大直径钻孔的合理间距,从而保证对该冲击危险区域的卸压效果。因此本发明能够针对深部矿井回采工作面巷道冲击危险区域准确确定合理的大直径钻孔间距,提高卸压效果,降低施工成本,减小回采工作面巷道冲击危险区域的冲击危险性,并且避免出现钻孔间距过小导致的施工成本增加或钻孔间距过大导致的卸压不足现象发生。

附图说明

[0018]

图1是本发明确定回采工作面巷道冲击危险区域示意图;

[0019]

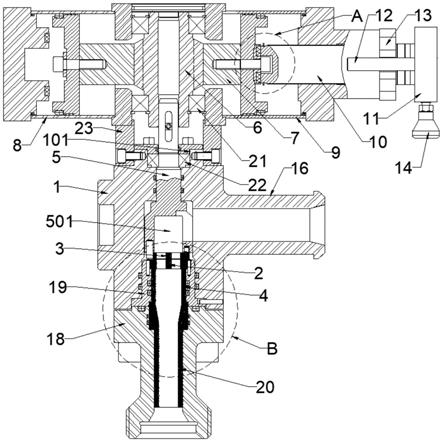

图2是本发明中试验大直径钻孔和钻孔应力计的布置示意图;

[0020]

图3是本发明中卸压效果差的钻孔应力计时间-应力差变化率示意图;

[0021]

图4是本发明中卸压效果中等的钻孔应力计时间-应力差变化率示意图;

[0022]

图5是本发明中卸压效果好的钻孔应力计时间-应力差变化率示意图。

具体实施方式

[0023]

下面将对本发明作进一步说明。

[0024]

本实施例某矿某回采工作面所采煤层平均倾角4

°

,平均厚度为12m,采用综采放顶煤方式进行开采,工作面长145m,工作面切眼到停采线距离为1450m。确定该工作面的冲击危险区域如图1所示。施工大直径钻孔和钻孔应力计位置如图2所示。本发明的具体操作步骤如下:

[0025]

a、利用综合指数法和多因素耦合方法确定该回采工作面巷道的冲击危险区域;

[0026]

b、在步骤a确定的冲击危险区域内,先沿巷道中部单排水平布置6个试验大直径钻孔,设最靠近回采工作面的试验大直径钻孔为1号,然后依次沿巷道对各个试验大直径钻孔进行标号,则第6个试验大直径钻孔为6号,设定1号钻孔与2号钻孔间距为0.5m,相邻钻孔之间间距按照0.5m间距差依次递增设计,即2号和3号钻孔间距为1m,完成6个试验大直径钻孔的施工位置确定;试验大直径钻孔直径为150mm、钻孔深度为30m;

[0027]

c、根据步骤b中确定的施工位置,从1号试验大直径钻孔开始在相邻两个试验大直径钻孔之间的中点位置均安装一钻孔应力计,则6个试验大直径钻孔之间共安装5个钻孔应力计,同时在6号试验大直径钻孔远离回采工作面的方向距离3m以上的位置上安装钻孔应力计m,使钻孔应力计m安装的位置处于不受试验大直径钻孔影响的区域;且钻孔应力计m与6个试验大直径钻孔处于同一直线,作为参考钻孔应力计,安装完成后调整各个钻孔应力计的初始油压为p0=5.0mpa;

[0028]

d、在步骤b确定的6个试验大直径钻孔施工位置同时进行施工,且各个试验大直径钻孔的施工参数相同,同时从完成各个试验大直径钻孔施工后监测至少10天,持续获取各个钻孔应力计监测的实时应力值;

[0029]

e、将步骤d获取的数据,以相同时刻参考钻孔应力计获取的应力值分别与试验大直径钻孔之间5个钻孔应力计的应力值做差,然后将差值除以初始油压p0,分别获得5个钻孔应力计的钻孔应力变化率r,以监测时间为横轴、钻孔应力变化率为纵轴,绘制形成各个钻孔应力计的时间-应力差变化率曲线,具体公式为:

[0030][0031]

其中,pm为参考钻孔应力计的应力值,pi为第i个钻孔应力计的应力值,i=1,2,3,4,5;

[0032]

f、根据步骤e中各个钻孔应力计的时间-应力曲线变化趋势及变化率,评价各个试验大直径钻孔间距下的大直径钻孔卸压效果,其中5号钻孔应力计的时间-应力差变化率曲线基本持平且其变化率r在-5%—5%以内,卸压效果为差;4号钻孔应力计的时间-应力差

曲线先下降后趋于稳定且稳定时应力变化率r小于-5%,卸压效果为中等;3号钻孔应力计的时间-应力差曲线先下降后上升最后趋于稳定且稳定时应力变化率r为25%,卸压效果为好;1号和2号钻孔应力计的时间-应力差曲线先下降后上升最后趋于稳定且稳定时应力变化率r约为30%,卸压效果为好,并且两者的最大r值相差在5%以内;综合考虑卸压效果和施工成本,选择2号钻孔所处的大直径钻孔间距1m确定为该冲击危险区域内的大直径钻孔合理间距,后续大直径钻孔均按照该合理间距进行施工。

[0033]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。