:

1.本发明涉及纳米材料领域,具体地涉及一种利用四氟化硅为原料制备硅薄膜的方法。

背景技术:

2.硅是地壳中含量第二高的元素,在自然界中极少以单质形式出现,多以二氧化硅和硅酸盐的形式存在。1787年存在于岩石中的硅首次被拉瓦锡发现,在1823年,硅被瑞典化学家贝采利乌斯首次以一种元素形式发现,随后硅元素开始了其漫长的发展历程。硅材料由于其具有的优良性能,主要用来制成半导体材料、太阳能电池、集成电路、光导纤维、金属陶瓷等,被广泛应用于化工、建筑、食品、航空航天、电子电气等诸多行业。尽管随着科技水平的进步,越来越多的材料在某些方面可以代替硅,但就目前硅材料的市场规模及应用情况来看,仍然有举足轻重的地位。贵州省是磷矿资源大省,磷肥生产过程中伴生氟硅资源丰富,衍生出的四氟化硅带来了巨大的环境、储存及资源浪费问题,将四氟化硅中的硅元素通过技术手段转化为单质硅将具有重要的意义。

3.硅薄膜是一种常用的红外波段光学薄膜材料,具有红外吸收系数小、热特性好等优点,常应用于太阳能电池、显示器、传感器等方面。目前,关于硅薄膜制备方法的报道较多,主要有磁控溅射法、电子束物理气相沉积技术等物理方法及化学气相沉积法、等离子体增强化学气相沉积法、热丝化学气相沉积法、溶胶-凝胶法等化学方法。上述方法都能制备出性能良好的硅薄膜,但都存在一定的局限性,比如磁控溅射和等离子体增强技术需要的设备昂贵且成本较高,有的化学气相沉积技术采用sih4为硅源,在其中加入h2来制备硅薄膜,存在一定的实验危险性且sih4不稳定较为活泼。

技术实现要素:

4.本发明的目的在于为磷肥副产四氟化硅提供一种消耗路径,即通过四氟化硅气体与硅颗粒反应生成中间体二氟化硅,然后二氟化硅发生歧化反应制备硅薄膜的工艺方法,制备过程简单、成本低。

5.本发明所述的利用四氟化硅为原料制备硅薄膜的方法包括如下步骤:

6.(一)四氟化硅与硅颗粒反应生成二氟化硅

7.1、称取一定质量的硅颗粒,经过乙醇浸泡在超声波清洗后、烘干,将其放置在双温区管式炉的左端恒温区域内,该区域温度设置在1200-1300℃,升温速率为8-10℃/min,升温过程中用一定量的惰性气体吹扫;

8.2、达到设定温度后,通入四氟化硅气体与硅颗粒反应,发生sif4 si

→

sif2的反应,得到中间体二氟化硅。

9.(二)二氟化硅反生歧化反应制备硅薄膜

10.1、将适合管式炉管径大小的衬底经过乙醇浸泡超声波清洗、烘干,然后竖直放立在双温区管式炉的右端恒温区域内,该区域温度设置在400-800℃,升温速率为8-10℃/

min,同时用惰性气体吹扫;

11.2、达到设定温度后,二氟化硅发生sif2→

sif4 si的反应,得到本发明中的硅薄膜。说明:步骤(一)、(二)不分先后,在同一管式炉中进行;步骤(一)、(二)均达到设定温度后,才通入四氟化硅气体进行反应。

12.本发明的有益效果:在本方法中,sif4为硅源性质稳定,在高温下利用sif4和si反应生成sif2,在较低温度下利用sif2的歧化反应析出si单质形成硅薄膜。由于中间产物sif2非常活泼使得制备硅薄膜的速度极快,在几分钟到几十分钟即可完成,这样可以大大缩短硅薄膜的制备周期,整个过程简单、高效。同时,本发明采用化学气相沉积设备简单,工艺稳定,尾气sif4可循环利用,有利于保护环境和原料的充分利用,生产成本低,产品附加值高。此外,由于原料sif4为磷化工伴生副产物,可大量获得且价格低廉,目前在工业上还没有对sif4的大规模利用,本发明将有利于副产sif4的高附加值工业化应用。

附图说明:

13.图1是实施例1中利用四氟化硅为原料合成中间体二氟化硅制备硅薄膜的sem图;

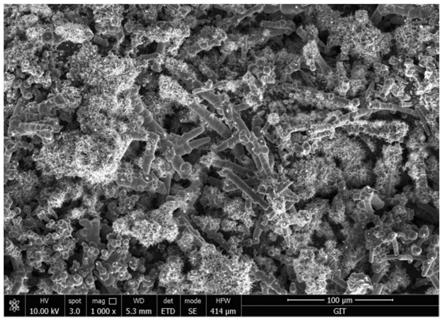

14.图2是实施例2中利用四氟化硅为原料合成中间体二氟化硅制备硅薄膜的sem图;

15.图3是实施例3中利用四氟化硅为原料合成中间体二氟化硅制备硅薄膜的sem图;

16.图4是实施例4中利用四氟化硅为原料合成中间体二氟化硅制备硅薄膜的sem图;

17.图5是实施例5中利用四氟化硅为原料合成中间体二氟化硅制备硅薄膜的sem图;

18.图6是实施例6中利用四氟化硅为原料合成中间体二氟化硅制备硅薄膜的sem图;

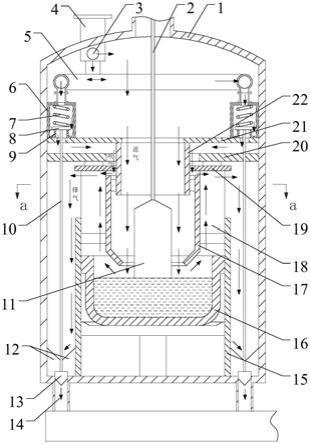

19.图7是本发明实验操作的示意图。

具体实施方式:

20.本发明所述的以四氟化硅为原料气,与硅颗粒反应生成中间体二氟化硅,然后二氟化硅发生歧化反应制备硅薄膜的方法将在下述的实施例中加以详细说明,但不限于实施例。除特别说明,本发明使用的设备和试剂为本技术领域常规可购产品。

21.实施例1:

22.(1)将购买的含量为99.99%的硅颗粒,浸泡在无水乙醇中用超声波清洗30分钟,然后在恒温干燥箱120℃烘干,采用天平称取150g放置在双温区管式炉左端恒温区域内;将纯度为4n的单晶硅片《111》用无水乙醇浸泡在超声波中清洗30分钟,然后在恒温干燥箱120℃烘干,用电子天平称其质量为0.9802g,随后将其竖直放立在双温区管式炉右端恒温区域内,将双温区管式炉与气路连接好;

23.(2)设置升温程序:双温区管式炉左端从20℃以10℃/min的升温速率升到1300℃,右端从20℃以10℃/min的升温速率升到400℃;打开载气n2瓶(纯度》99.5%),流量设置为150ml/min;同时运行升温程序,其中左端升温至900℃后才启动右端升温程序(减少能耗);

24.(3)双温区管式炉达到程序设定的1300、400℃后,关闭n2瓶,打开sif4气瓶,流量设置为150ml/min,反应60min;

25.(4)反应结束后,关闭sif4气瓶,打开n2瓶,同时双温区管式炉开始程序降温,降至室温后取出硅片衬底,称其质量为1.0482g,然后对其进行检测表征,结果如图1所示。从图1可以看到,硅片上沉积的硅薄膜表面有大量的颗粒存在,并且堆积成链状。

26.实施例2

27.(1)将购买的含量为99.99%的硅颗粒,浸泡在无水乙醇中用超声波清洗30分钟,然后在恒温干燥箱120℃烘干,采用天平称取150g放置在双温区管式炉左端恒温区域内;将纯度为4n的单晶硅片《111》用无水乙醇浸泡在超声波中清洗30分钟,然后在恒温干燥箱120℃烘干,用电子天平称其质量为0.6591g,随后将其竖直放立在双温区管式炉右端恒温区域内,将管式炉与气路连接好;

28.(2)设置升温程序:双温区管式炉左端从20℃以10℃/min的升温速率升到1300℃,右端从20℃以10℃/min的升温速率升到600℃;打开载气n2瓶(纯度》99.5%),流量设置为150ml/min;同时运行升温程序,其中左端升温至700℃后才启动右端升温程序(减少能耗);

29.(3)双温区管式炉达到程序设定的温度1300、600℃后,关闭n2瓶,打开sif4气瓶,流量设置为150ml/min,反应60min;

30.(4)反应结束后,关闭sif4气瓶,打开n2瓶,同时双温区管式炉开始程序降温,降至室温后取出硅片衬底,称其质量为0.7403g,对其进行检测表征,结果如图2所示。从图2可以看到该实例中衬底上沉积的硅薄膜表面形成大量的针状物质。

31.实施例3

32.(1)将购买的含量为99.99%的硅颗粒,浸泡在无水乙醇中用超声波清洗30分钟,然后在恒温干燥箱120℃烘干,采用天平称取150g放置在双温区管式炉左端恒温区域内;将纯度为4n的单晶硅片《111》用无水乙醇浸泡在超声波中清洗30分钟,然后在恒温干燥箱120℃烘干,用电子天平称其质量为1.1495g,随后将其竖直放立在双温区管式炉右端恒温区域内,将管式炉与气路连接好;

33.(2)设置升温程序:双温区管式炉左端从20℃以10℃/min的升温速率升到1300℃,右端从20℃以10℃/min的升温速率升到800℃;打开载气n2瓶(纯度》99.5%),流量设置为150ml/min;同时运行升温程序,其中左端升温至500℃后才启动右端升温程序(减少能耗);

34.(3)双温区管式炉达到程序设定的温度1300、800℃后,关闭n2瓶,打开sif4气瓶,流量设置为150ml/min,反应60min;

35.(4)反应结束后,关闭sif4气瓶,打开n2瓶,同时双温区管式炉开始程序降温,降至室温后取出硅片衬底,称其质量为1.2381g,对其进行检测表征,结果如图3所示。从图3可以看到该实例条件下衬底上有一层致密的硅薄膜。

36.实施例4

37.(1)将购买的含量为99.99%的硅颗粒,浸泡在无水乙醇中用超声波清洗30分钟,然后在恒温干燥箱120℃烘干,采用天平称取150g放置在双温区管式炉左端恒温区域内;将石英片(纯度》99.9%)用无水乙醇浸泡在超声波中清洗30分钟,然后在恒温干燥箱120℃烘干,用电子天平称其质量为1.2659g,随后将其竖直放立在双温区管式炉右端恒温区域内,将管式炉与气路连接好;

38.(2)设置升温程序:双温区管式炉左端从20℃以10℃/min的升温速率升到1300℃,右端从20℃以10℃/min的升温速率升到600℃;打开载气n2瓶(纯度》99.5%),流量设置为150ml/min;同时运行升温程序,其中左端升温至700℃后才启动右端升温程序(减少能耗);

39.(3)双温区管式炉达到程序设定的温度1300、600℃后,关闭n2瓶,打开sif4气瓶,流量设置为150ml/min,反应60min;

40.(4)反应结束后,关闭sif4气瓶,打开n2瓶,同时双温区管式炉开始程序降温,降至室温后取出石英片衬底,称其质量为1.2939g,对其进行检测表征,结果如图4所示。从图4可以看到该实例条件下硅薄膜表面有大量的颗粒堆积在一起。

41.实施例5

42.(1)将购买的含量为99.99%的硅颗粒,浸泡在无水乙醇中用超声波清洗30分钟,然后在恒温干燥箱120℃烘干,采用天平称取150g放置在双温区管式炉左端恒温区域内;将铜片用无水乙醇浸泡在超声波中清洗30分钟,然后在恒温干燥箱120℃烘干,用电子天平称其质量为0.6186g,随后将其竖直放立在双温区管式炉右端恒温区域内,将管式炉与气路连接好;

43.(2)设置升温程序:双温区管式炉左端从20℃以10℃/min的升温速率升到1300℃,右端从20℃以10℃/min的升温速率升到600℃;打开载气n2瓶(纯度》99.5%),流量设置为150ml/min;同时运行升温程序,其中左端升温至700℃后才启动右端升温程序(减少能耗);

44.(3)双温区管式炉达到程序设定的温度1300、600℃后,关闭n2瓶,打开sif4气瓶,流量设置为150ml/min,反应60min;

45.(4)反应结束后,关闭sif4气瓶,打开n2瓶,同时双温区管式炉开始程序降温,降至室温后取出铜片衬底,称其质量为0.7096g,对其进行检测表征,结果如图5所示。从图5可以看到该实例条件下硅薄膜表面有大量颗粒堆积在一起,并呈现块状,像岩石一般。

46.实施例6

47.(1)将购买的含量为99.99%的硅颗粒,浸泡在无水乙醇中用超声波清洗30分钟,然后在恒温干燥箱120℃烘干,采用天平称取150g放置在双温区管式炉左端恒温区域内;将钢片用无水乙醇浸泡在超声波中清洗30分钟,然后在恒温干燥箱120℃烘干,用电子天平称其质量为0.8350g,随后将其竖直放立在双温区管式炉右端恒温区域内,将管式炉与气路连接好;

48.(2)设置升温程序:双温区管式炉左端从20℃以10℃/min的升温速率升到1300℃,右端从20℃以10℃/min的升温速率升到600℃;打开载气n2瓶(纯度》99.5%),流量设置为150ml/min;同时运行升温程序,其中左端升温至700℃后才启动右端升温程序(减少能耗);

49.(3)双温区管式炉达到程序设定的温度1300、600℃后,关闭n2瓶,打开sif4气瓶,流量设置为150ml/min,反应60min;

50.(4)反应结束后,关闭sif4气瓶,打开n2瓶,同时双温区管式炉开始程序降温,降至室温后取出钢片衬底,称其质量为0.8736g,对其进行检测表征,结果如图6所示。从图6可以看到该实例条件下硅薄膜表面有大量的颗粒堆积,并呈现出团簇。

51.实施例7

52.(1)将购买的含量为99.99%的硅颗粒,浸泡在无水乙醇中用超声波清洗30分钟,然后在恒温干燥箱120℃烘干,采用天平称取150g放置在双温区管式炉左端恒温区域内;将纯度为4n的单晶硅片《111》用无水乙醇浸泡在超声波中清洗30分钟,然后在恒温干燥箱120℃烘干,用电子天平称其质量为1.1493g,随后将其竖直放立在双温区管式炉右端恒温区域内,将管式炉与气路连接好;

53.(2)设置升温程序:双温区管式炉左端从20℃以10℃/min的升温速率升到1300℃,右端从20℃以10℃/min的升温速率升到600℃;打开载气n2瓶(纯度》99.5%),流量设置为

150ml/min;同时运行升温程序,其中左端升温至700℃后才启动右端升温程序(减少能耗);

54.(3)双温区管式炉达到程序设定的温度1300、600℃后,关闭n2瓶,打开sif4气瓶,流量设置为100ml/min,反应60min;

55.(4)反应结束后,关闭sif4气瓶,打开n2瓶,同时双温区管式炉开始程序降温,降至室温后取出硅片衬底,称其质量为1.1984g,对其进行检测表征。

56.实施例8

57.(1)将购买的含量为99.99%的硅颗粒,浸泡在无水乙醇中用超声波清洗30分钟,然后在恒温干燥箱120℃烘干,采用天平称取150g放置在双温区管式炉左端恒温区域内;将纯度为4n的单晶硅片《111》用无水乙醇浸泡在超声波中清洗30分钟,然后在恒温干燥箱120℃烘干,用电子天平称其质量为1.1142g,随后将其竖直放立在双温区管式炉右端恒温区域内,将管式炉与气路连接好;

58.(2)设置升温程序:双温区管式炉左端从20℃以10℃/min的升温速率升到1300℃,右端从20℃以10℃/min的升温速率升到600℃;打开载气n2瓶(纯度》99.5%),流量设置为150ml/min;同时运行升温程序,其中左端升温至700℃后才启动右端升温程序(减少能耗);

59.(3)双温区管式炉达到程序设定的温度1300、600℃后,关闭n2瓶,打开sif4气瓶,流量设置为200ml/min,反应60min;

60.(4)反应结束后,关闭sif4气瓶,打开n2瓶,同时双温区管式炉开始程序降温,降至室温后取出硅片衬底,称其质量为1.1605g,对其进行检测表征。

61.实施例9

62.(1)将购买的含量为99.99%的硅颗粒,浸泡在无水乙醇中用超声波清洗30分钟,然后在恒温干燥箱120℃烘干,采用天平称取150g放置在双温区管式炉左端恒温区域内;将纯度为4n的单晶硅片《111》用无水乙醇浸泡在超声波中清洗30分钟,然后在恒温干燥箱120℃烘干,用电子天平称其质量为0.8975g,随后将其竖直放立在双温区管式炉右端恒温区域内,将管式炉与气路连接好;

63.(2)设置升温程序:双温区管式炉左端从20℃以10℃/min的升温速率升到1300℃,右端从20℃以10℃/min的升温速率升到600℃;打开载气n2瓶(纯度》99.5%),流量设置为150ml/min;同时运行升温程序,其中左端升温至700℃后才启动右端升温程序(减少能耗);

64.(3)双温区管式炉达到程序设定的温度1300、600后,关闭n2瓶,打开sif4气瓶,流量设置为150ml/min,反应120min;

65.(4)反应结束后,关闭sif4气瓶,打开n2瓶,同时双温区管式炉开始程序降温,降至室温后取出硅片衬底,称其质量为0.9391,对其进行检测表征。

66.实施例10

67.(1)将购买的含量为99.99%的硅颗粒,浸泡在无水乙醇中用超声波清洗30分钟,然后在恒温干燥箱120℃烘干,采用天平称取150g放置在双温区管式炉左端恒温区域内;将纯度为4n的单晶硅片《111》用无水乙醇浸泡在超声波中清洗30分钟,然后在恒温干燥箱120℃烘干,用电子天平称其质量为0.8677g,随后将其竖直放立在双温区管式炉右端恒温区域内,将管式炉与气路连接好;

68.(2)设置升温程序:双温区管式炉左端从20℃以10℃/min的升温速率升到1200℃,右端从20℃以10℃/min的升温速率升到600℃;打开载气n2瓶(纯度》99.5%),流量设置为

150ml/min;同时运行升温程序,其中左端升温至700℃后才启动右端升温程序(减少能耗);

69.(3)双温区管式炉达到程序设定的温度1200、600℃后,关闭n2瓶,打开sif4气瓶,流量设置为150ml/min,反应60min;

70.(4)反应结束后,关闭sif4气瓶,打开n2瓶,同时双温区管式炉开始程序降温,降至室温后取出硅片衬底,称其质量为0.9173g,对其进行检测表征。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。