1.本发明涉及轴承制备技术领域,具体为一种大功率翻地犁专用长寿命轴承。

背景技术:

2.在农业生产中,随着科技的进步和发展,我国已经实现农业机械化,翻地是农耕生产中种植农作物之前必不可少的农业工作,而翻地犁是翻地时必须要使用的农具。目前,中国农用机械市场产品系列不全,不能满足市场的多样化需要,特别是与大功率农机配套的高效、高强度农用机械配件制造一直处在比较低的水平。如:与高强度农用机械配合使用的大功率翻地犁轴承,虽然其有优良的力学强度,但是在进行农业作业时其工况有如下特点:

3.1、传动的承载力比较大,往往多台犁头同步工作;

4.2、长期的在裸漏的工况下工作,暴露在风吹雨淋中,很容易生锈;

5.3、轴承外围环境恶劣,泥水,粉尘,冷凝水汽比较多;

6.由上述可知,大功率翻地犁用轴承在使用过程中容易被锈蚀,且磨损程度也相对较大,这也导致了其使用寿命相对较短。因此,提供一种大功率翻地犁专用长寿命轴承,成为本领域技术人员亟待解决的技术问题。

技术实现要素:

7.本发明的目的在于提供一种大功率翻地犁专用长寿命轴承,所提供的轴承不仅具有较好的耐磨性能,还具有很好的耐腐蚀性能及抗氧化性能,不仅在一定程度上延长了轴承的使用寿命,也有效地保证了其品质。

8.为实现上述目的,本发明提供如下技术方案:

9.一种大功率翻地犁专用长寿命轴承,所述轴承所用钢材型号为gcr15,且轴承所用轴承基体的表面由内至外至外依次设有共渗耐磨层、金属熔覆层及陶瓷熔覆层;其中,

10.金属熔覆层所用粉料由如下重量组分的原料组成:60~70份碳化钨、4~7份碳化钛、6~10份钴粉、1.5~2.5份氮化钽、7~12份氮化钛、1.8~3.2份铈粉、2~5份氮化铝、3~6份氧化铅、2~3.8份钼粉、2.5~4.5份硼化锆及1~2份碳纳米管;

11.陶瓷熔覆层所用粉料由如下重量组分的原料组成:50~65份氧化铝、8~15份复配功能助剂、4~8份立方氮化硼、3~6份氧化铅、2.5~5.6份钼粉、2~3.6份镧粉、1.5~3.2份硼化钛、0.8~2.3份六硼化镧、0.6~1.8份氮化硼纳米管及0.8~2.2份石墨烯。

12.更进一步地,所述共渗耐磨层的制备工艺为:

[0013]ⅰ、将清理后的轴承基体放入炉体阴极盘上,边抽真空边加热,使炉体内温度以6~10℃/min的速率升温至360~400℃,并以1.2~1.8l/min的流速向其中注入适量的氨气,然后以6~10℃的升温速率将炉体内的温度升至辉光温度450~480℃,并在电压为600~700v,压强为140~160pa的条件下保温处理20~30h;然后以3~6℃的速率将炉内温度由480℃降至400℃;切断氨气流入并关闭直流高压电源,使轴承基体随炉冷却至室温,出炉后得到渗氮层;

[0014]ⅱ、将渗氮处理后所得的轴承基体埋入盛有渗剂的坩埚,加盖坩埚盖,将坩埚移入管式炉中,当真空度达到0.1pa时,向坩埚中通入氩气直至大气压时,打开排气阀,调节压力表使进出口压力保持相等,然后以10~20℃/min的速率将锅内温度升至280~300℃,并在此温度下,保温处理2~5h;

[0015]

其中,所述渗剂由质量百分比为45~55wt%的铬、38~45wt%的氢氧化铝及余量的氯化铵复配而成;

[0016]ⅲ、然后使炉体内温度以6~10℃/min的速率从300℃升温至650℃,保温2~5h;然后使炉体内温度以6~10℃/min的速率从650℃升温至1050℃,保温10~15h;最后,将炉体内温度以5~8℃/min的速率从1050℃降温至650℃,保温1~3h后,断绝热源工件随炉冷却至250℃出炉空冷,然后将轴承基体取出即可。

[0017]

更进一步地,所述轴承基体的清理步骤为:将轴承基体放至石油醚中超声清洗20~30min,然后将之取出并放入丙酮中超声清洗20~30min;待清洗完毕后,用无水乙醇超声清洗20~30min,最后将之取出并用氮气吹干即可。

[0018]

更进一步地,所述复配功能助剂的制备方法包括以下步骤:

[0019]

步骤一、按0.05~0.12g/ml的固液比将适量碳包覆处理后的复配多孔粉体浸泡在n,n-二甲基甲酰胺中,超声分散均匀后向其中加入质量为复配多孔粉体1.2~1.5倍的γ-氨丙基三甲氧基硅烷,于100~110℃的温度下搅拌反应20~30h;待反应结束后过滤,除去反应溶剂;所得滤饼用n,n-二甲基甲酰胺洗涤并干燥处理后,即完成了复配多孔粉体的前处理;

[0020]

步骤二、按0.03~0.1g/ml的固液比,将前处理后的复配多孔粉体充分分散在甲苯中使之形成悬浮液,然后依次向所得悬浮液中加入质量为复配多孔粉体0.4~0.7倍的抗氧剂、1.2~1.8倍的甲基吡啶,在30~40℃及氮气气氛的环境下,搅拌反应20~30h;待反应完毕后对所得生成物组分进行过滤处理,所得滤料再依次用甲苯和乙醇各洗涤2~3次;待洗涤完毕后将之在80~90℃的温度下进行干燥处理,所得即为复配功能助剂成品。

[0021]

更进一步地,所述抗氧剂的制备方法为:按0.03~0.08g/ml的固液比将3,5-二叔丁基-4-羟基-苯基丙烯酸酸投入适量的乙二酰氯中,加热回流至无刺激性气味放出时停止加热,然后对所得混合物进行蒸馏处理除去乙二酰氯,所得即为抗氧剂成品。

[0022]

更进一步地,所述复配多孔粉体碳包覆工艺为:

[0023]

将复配多孔粉体及石墨粉按照质量比0.4~2.5:1的重量比混合均匀后将之制作成阳极,以纯石墨棒作为阴极;选用电压25v、电流50a的低压大电流石墨电极放电装置,将反应腔抽真空,并充入80mmhg的氦气,在此恒压条件下进行放电;待放电反应完毕后,收集腔体四周的粉体即为碳包裹碳化硅纳米粉体,然后将所得粉体在二甲苯中回流处理2~3h,回流完毕后对其进行过滤处理,后经干燥处理即完成了复配多孔粉体的碳包覆处理。

[0024]

更进一步地,所述复配多孔粉体由等细度的非金属碳化物多孔粉体及金属碳化物多孔粉体按照重量比1~1.5:1混合配制而成。

[0025]

更进一步地,所述非金属碳化物多孔粉体的制备方法为:

[0026]

ⅰ

、将硅酸盐玻璃清洗及干燥处理后,称取适量的硅酸盐玻璃,并将之破碎、球磨成粉末状,然后将所得的硅酸盐玻璃微粉、镁粉、氯化镁、煤焦油按0.8~1.2:0.6~0.8:5~8:1.5~2.5的质量比球磨混合均匀;待混合均匀后,将所得混合物料转入管式炉中,然后以5

~8℃/min的速率将其温度升至650~750℃,并在保温煅烧3~5h;

[0027]

ⅱ

、待煅烧完毕后,将之自然冷却至室温,然后将炉内的混合物料取出,先在0.8~1.2mol/l的盐酸中清洗50~80min,再在质量分数为4~7%的氢氟酸中清洗2~4h,后经抽滤处理及干燥处理,所得即为非金属碳化物多孔粉体。

[0028]

更进一步地,所述金属碳化物多孔粉体的制备方法包括以下步骤:

[0029]

1)、将孔密度为20~30ppi的聚氨酯泡沫在温度为40~50℃、浓度为15~20%的氢氧化钠溶液浸泡处理,再将聚氨酯泡沫浸没于金属碳化物前驱体内,然后在25~30℃的温度下陈化30~40h;待陈化完毕后,在60~70℃的温度下对其干燥处理50~60h,所得记为多孔前驱体;

[0030]

2)、将上述多孔前驱体置于真空管式炉中,在氮气气氛的保护下以2~5℃/min的升温速率将炉内温度升至550~650℃,保温处理30~50min;再以5~8℃/min的升温速率将炉内温度升至1000~1100℃,最后以2~5℃/min的升温速率将炉内温度升至1400~1500℃,并保温60~90min,最终所得固体物质即为金属碳化物多孔粉体。

[0031]

更进一步地,所述金属碳化物前驱体的制备方法为:

[0032]

s1、按1:6~10的体积比将适量的正丙醇锆及无水乙醇混合,然后将之置于温度为20~30℃的恒温水浴锅中搅拌10~20min,再向所得的混合液中加入体积为正丙醇锆40~60%的醋酸,混合搅拌均匀后得第一溶液;

[0033]

s2、按0.15~0.2g/ml的固液比,将适量的蔗糖投入适量的质量浓度为20~30%的冰醋酸中,混合搅拌均匀后,得到第一溶液;然后按锆与碳的摩尔比为1:4~5量取适量的碳源溶液,并将之记作第二溶液;

[0034]

s3、用滴管缓慢地将第二溶液滴至第一溶液中,在室温条件下充分搅拌20~30min后,所得即为金属碳化物前驱体。

[0035]

与现有技术相比,本发明的有益效果是:

[0036]

1、本发明中以硅酸盐玻璃微粉、镁粉、氯化镁及煤焦油等为原料,制备出多孔结构的碳化硅微粉。同时,以正丙醇锆、醋酸及聚氨酯泡沫等作为原料,制备出多孔结构的碳化锆微粉。然后以多孔结构的碳化硅微粉及多孔结构的碳化锆微粉以一定比例混合配置成复配多孔粉体,先对复配多孔粉体进行碳包覆处理,使其表面沉积一层碳保护层,使得本身就具有优良的耐磨性能及耐高温性能的复配多孔粉体的耐磨及耐高温性能得到进一步地提升。然后将碳包覆处理后的复配多孔粉体投入含有抗氧剂的甲苯中,并在甲基吡啶的作用下使得抗氧剂与复配多孔粉体之间发生化学反应而键连,最终使得抗氧剂通过作用力较强的化学键有效地固定在复配多孔材料的表面及其内部的孔隙结构中,有效地改善了复配功能助剂的抗氧化性能。

[0037]

2、本发明中先在清理后的轴承基体表面进行共渗处理,使得其表面形成一层氮化铬耐磨涂层,然后再依次在其表面熔覆金属熔覆层及陶瓷熔覆层,所得金属熔覆层的设置不仅能有效地提高了轴承基体的耐磨性能,而且也有效地改善了其耐腐蚀性能。另外,陶瓷熔覆层的存在使得在温度较低时,石墨烯能够起到润滑效果。高温时氧化铅、硼化钛及钼粉会发生化学反应,生成具有润滑作用的化合物(如钼酸铅及氧化硼等),最终在金属熔覆层表面沉积一层具有润滑功能的陶瓷熔覆层。另外,复配功能助剂与具有润滑作用的化合物之间相互协同,不仅有效地改善了轴承的耐磨性能,而且也有效地提高了其抗氧化性能,在

一定程度上延长了轴承的使用寿命。

具体实施方式

[0038]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0039]

实施例1

[0040]

一种大功率翻地犁专用长寿命轴承,所述轴承所用钢材型号为gcr15,且轴承基体表面由内至外依次设有共渗耐磨层、金属熔覆层及陶瓷熔覆层;其中,

[0041]

金属熔覆层所用粉料由如下重量组分的原料组成:60份碳化钨、4份碳化钛、6份钴粉、1.5份氮化钽、7份氮化钛、1.8份铈粉、2份氮化铝、3份氧化铅、2份钼粉、2.5份硼化锆及1份碳纳米管;

[0042]

陶瓷熔覆层所用粉料由如下重量组分的原料组成:50份氧化铝、8份复配功能助剂、4份立方氮化硼、3份氧化铅、2.5份钼粉、2份镧粉、1.5份硼化钛、0.8份六硼化镧、0.6份氮化硼纳米管及0.8份石墨烯。

[0043]

共渗耐磨层的制备工艺为:

[0044]ⅰ、将清理后的轴承基体放入炉体阴极盘上,边抽真空边加热,使炉体内温度以6℃/min的速率升温至360℃,并以1.2l/min的流速向其中注入适量的氨气,然后以6℃的升温速率将炉体内的温度升至辉光温度450℃,并在电压为600v,压强为140pa的条件下保温处理20h;然后以3℃的速率将炉内温度由480℃降至400℃;切断氨气流入并关闭直流高压电源,使轴承基体随炉冷却至室温,出炉后得到渗氮层;

[0045]ⅱ、将渗氮处理后所得的轴承基体埋入盛有渗剂的坩埚,加盖坩埚盖,将坩埚移入管式炉中,当真空度达到0.1pa时,向坩埚中通入氩气直至大气压时,打开排气阀,调节压力表使进出口压力保持相等,然后以10℃/min的速率将锅内温度升至280℃,并在此温度下,保温处理2h;

[0046]

其中,渗剂由质量百分比为45wt%的铬、38wt%的氢氧化铝及余量的氯化铵复配而成;

[0047]ⅲ、然后使炉体内温度以6℃/min的速率从300℃升温至650℃,保温2h;然后使炉体内温度以6℃/min的速率从650℃升温至1050℃,保温10h;最后,将炉体内温度以5℃/min的速率从1050℃降温至650℃,保温1h后,断绝热源工件随炉冷却至250℃出炉空冷,然后将轴承基体取出即可。

[0048]

轴承基体的清理步骤为:将轴承基体放至石油醚中超声清洗20min,然后将之取出并放入丙酮中超声清洗20min;待清洗完毕后,用无水乙醇超声清洗20min,最后将之取出并用氮气吹干即可。

[0049]

复配功能助剂的制备方法包括以下步骤:

[0050]

步骤一、按0.05g/ml的固液比将适量碳包覆处理后的复配多孔粉体浸泡在n,n-二甲基甲酰胺中,超声分散均匀后向其中加入质量为复配多孔粉体1.2倍的γ-氨丙基三甲氧基硅烷,于100℃的温度下搅拌反应20h;待反应结束后过滤,除去反应溶剂;所得滤饼用n,

n-二甲基甲酰胺洗涤并干燥处理后,即完成了复配多孔粉体的前处理;

[0051]

步骤二、按0.03g/ml的固液比,将前处理后的复配多孔粉体充分分散在甲苯中使之形成悬浮液,然后依次向所得悬浮液中加入质量为复配多孔粉体0.4倍的抗氧剂、1.2倍的甲基吡啶,在30℃及氮气气氛的环境下,搅拌反应20h;待反应完毕后对所得生成物组分进行过滤处理,所得滤料再依次用甲苯和乙醇各洗涤2次;待洗涤完毕后将之在80℃的温度下进行干燥处理,所得即为复配功能助剂成品。

[0052]

抗氧剂的制备方法为:按0.03g/ml的固液比将3,5-二叔丁基-4-羟基-苯基丙烯酸酸投入适量的乙二酰氯中,加热回流至无刺激性气味放出时停止加热,然后对所得混合物进行蒸馏处理除去乙二酰氯,所得即为抗氧剂成品。

[0053]

复配多孔粉体碳包覆工艺为:

[0054]

将复配多孔粉体及石墨粉按照质量比0.4:1的重量比混合均匀后将之制作成阳极,以纯石墨棒作为阴极;选用电压25v、电流50a的低压大电流石墨电极放电装置,将反应腔抽真空,并充入80mmhg的氦气,在此恒压条件下进行放电;待放电反应完毕后,收集腔体四周的粉体即为碳包裹碳化硅纳米粉体,然后将所得粉体在二甲苯中回流处理2h,回流完毕后对其进行过滤处理,后经干燥处理即完成了复配多孔粉体的碳包覆处理。

[0055]

复配多孔粉体由等细度的非金属碳化物多孔粉体及金属碳化物多孔粉体按照重量比1:1混合配制而成。

[0056]

非金属碳化物多孔粉体的制备方法为:

[0057]

ⅰ

、将硅酸盐玻璃清洗及干燥处理后,称取适量的硅酸盐玻璃,并将之破碎、球磨成粉末状,然后将所得的硅酸盐玻璃微粉、镁粉、氯化镁、煤焦油按0.8:0.6:5:1.5的质量比球磨混合均匀;待混合均匀后,将所得混合物料转入管式炉中,然后以5℃/min的速率将其温度升至650℃,并在保温煅烧3h;

[0058]

ⅱ

、待煅烧完毕后,将之自然冷却至室温,然后将炉内的混合物料取出,先在0.8mol/l的盐酸中清洗50min,再在质量分数为4%的氢氟酸中清洗2h,后经抽滤处理及干燥处理,所得即为非金属碳化物多孔粉体。

[0059]

金属碳化物多孔粉体的制备方法包括以下步骤:

[0060]

1)、将孔密度为20ppi的聚氨酯泡沫在温度为40℃、浓度为15%的氢氧化钠溶液浸泡处理,再将聚氨酯泡沫浸没于金属碳化物前驱体内,然后在25℃的温度下陈化30h;待陈化完毕后,在60℃的温度下对其干燥处理50h,所得记为多孔前驱体;

[0061]

2)、将上述多孔前驱体置于真空管式炉中,在氮气气氛的保护下以2℃/min的升温速率将炉内温度升至550℃,保温处理30min;再以5℃/min的升温速率将炉内温度升至1000℃,最后以2℃/min的升温速率将炉内温度升至1400℃,并保温60min,最终所得固体物质即为金属碳化物多孔粉体。

[0062]

金属碳化物前驱体的制备方法为:

[0063]

s1、按1:6的体积比将适量的正丙醇锆及无水乙醇混合,然后将之置于温度为20℃的恒温水浴锅中搅拌10min,再向所得的混合液中加入体积为正丙醇锆40%的醋酸,混合搅拌均匀后得第一溶液;

[0064]

s2、按0.15g/ml的固液比,将适量的蔗糖投入适量的质量浓度为20%的冰醋酸中,混合搅拌均匀后,得到第一溶液;然后按锆与碳的摩尔比为1:4量取适量的碳源溶液,并将

之记作第二溶液;

[0065]

s3、用滴管缓慢地将第二溶液滴至第一溶液中,在室温条件下充分搅拌20min后,所得即为金属碳化物前驱体。

[0066]

实施例2

[0067]

本实施例所提供的一种大功率翻地犁专用长寿命轴承和实施例1大致相同,其主要区别具体为:

[0068]

金属熔覆层所用粉料由如下重量组分的原料组成:65份碳化钨、5份碳化钛、8份钴粉、2份氮化钽、9份氮化钛、2.5份铈粉、3份氮化铝、4份氧化铅、3份钼粉、3.5份硼化锆及1.5份碳纳米管;

[0069]

陶瓷熔覆层所用粉料由如下重量组分的原料组成:60份氧化铝、12份复配功能助剂、6份立方氮化硼、4份氧化铅、4.8份钼粉、2.8份镧粉、2.5份硼化钛、1.5份六硼化镧、1.2份氮化硼纳米管及1.6份石墨烯。

[0070]

实施例3

[0071]

本实施例所提供的一种大功率翻地犁专用长寿命轴承和实施例1大致相同,其主要区别具体为:

[0072]

金属熔覆层所用粉料由如下重量组分的原料组成:70份碳化钨、7份碳化钛、10份钴粉、2.5份氮化钽、12份氮化钛、3.2份铈粉、5份氮化铝、6份氧化铅、3.8份钼粉、4.5份硼化锆及2份碳纳米管;

[0073]

陶瓷熔覆层所用粉料由如下重量组分的原料组成:65份氧化铝、15份复配功能助剂、8份立方氮化硼、6份氧化铅、5.6份钼粉、3.6份镧粉、3.2份硼化钛、2.3份六硼化镧、1.8份氮化硼纳米管及2.2份石墨烯。

[0074]

对比例1:本实施例与实施例1的主要区别在于:所提供的轴承基体表面无共渗耐磨层;

[0075]

对比例2:本实施例与实施例1的主要区别在于:所提供的轴承基体表面无金属熔覆层;

[0076]

对比例3:本实施例与实施例1的主要区别在于:所提供的轴承基体表面无陶瓷熔覆层;

[0077]

对比例4:本实施例与实施例1的主要区别在于:所提供的轴承基体表面的陶瓷熔覆层中不含复配功能助剂;

[0078]

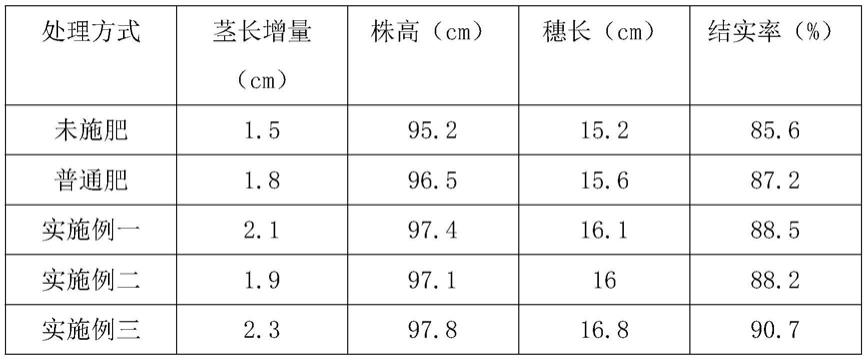

性能测试

[0079]

分别将等量的实施例1~3及对比例1~4提供的轴承成品,并分别各组轴承成品记作实验例1~3及对比例1~4;然后分别对各组轴承成品进行如下性能检测:

[0080]

1、硬度测定:在avkshi mvk-1硬度计上测定;其中,载荷15n,加载速度0.034mm/sec,加载持续时间30s。

[0081]

2、腐蚀率测定:耐蚀性能采用盐雾试验,试验条件:浓度为50

±

5g/l氯化钠溶液;ph值为6.5~7.2;盐雾箱内温度为35

±

2℃;喷雾方式为连续喷雾;时间为480h。

[0082]

3、摩擦磨损性能测定:在ht-1000高温摩擦磨损试验机上进行摩擦磨损试验,所用的摩擦副为直径6mm的si3n4陶瓷球,测试载荷为10n,转速为400rpm,温度为800℃,磨损时间为30min。

[0083]

4、抗高温氧化性能测试:参考hb 5258-2000标准,进行800℃

×

100h的高温氧化实验,用灵敏度为0.1mg的分析天平对氧化前后试验进行称重,并计算出试样单位面积的氧化增重。

[0084]

测试所得数据记录于下表:

[0085][0086]

通过对比及分析表中的相关数据可知,本发明所提供的轴承不仅具有较好的耐磨性能,还具有很好的耐腐蚀性能及抗氧化性能,不仅在一定程度上延长了轴承的使用寿命,也有效地保证了其品质。由此表明本发明所加工的再生混凝土产品具有更广阔的市场前景,更适宜推广。

[0087]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0088]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。