1.本发明涉及一种铸造设备,尤其涉及一种新能源汽车电机壳体的铸造设备。

背景技术:

2.随着新能源产业的兴起,新能源汽车用户群体增多,新能源汽车通过电机带动的方式提供驱动力,目前,新能源汽车电机壳体的铸造设备大多采用注塑的方式制作,一体成型,但是现有的铸造设备不方便自动上模和脱模。

3.专利申请cn211965895u,公开日为20201120,公开了一种新能源汽车电机壳体的铸造设备,涉及新能源汽车领域,包括连接杆,所述连接杆的顶端设置有横杆,且横杆的底端连接有上模,所述上模的正下方设置有下模,且下模的一侧安装有水泵,所述水泵的输出端连接有连接管,且连接管的底端连接有分管,所述分管的外侧设置有鹅颈管,且鹅颈管的底端连接有喷头;本发明通过设置的水泵、连接管、分管、鹅颈管、喷头、安装板和冷却风机,实现了注塑完成后,壳体被顶起,水泵通过连接管、分管和喷头向壳体喷淋冷却水,然后冷却风机启动,使得冷却水蒸发,蒸发吸热,而雾化使得壳体的冷却面积增大,从而加快壳体散热,达到快速冷却成型的目的,虽然方便上模和脱模,但是该铸造设备仍需人工控制金属铸造液的上料。

4.鉴于此,针对上述问题发掘新的一种方便加热金属铸造液并进行上料的新能源汽车电机壳体的铸造设备,对于提高电机壳体铸造效率具有重要意义。

技术实现要素:

5.为了克服上述铸造设备仍需人工控制金属铸造液上料的缺点,技术问题为:提供一种方便加热金属铸造液并进行上料新能源汽车电机壳体的铸造设备。

6.本发明的技术方案是:一种新能源汽车电机壳体的铸造设备,包括有外框、第一盖板、第一固定杆、第一滑杆、托板、第一模具、第二模具、模具移动机构和加热下料机构,外框前侧转动式设有第一盖板,外框内左右两侧均设有第一固定杆,第一固定杆前后两侧均滑动式设有第一滑杆,第一滑杆下端之间连接有托板,第一滑杆上端均设有第一伸缩杆,纵向同侧的第一伸缩杆内端之间均连接有第一模具,第一模具底部均与托板接触,外框内后中部设有第二模具,后侧的两根第一滑杆、外框和托板之间连接有模具移动机构,外框内上部设有加热下料机构。

7.进一步的,电机、绕线轮、固定板、拉绳和第一弹簧构成模具移动机构,外框内后下部设有电机,电机左右两侧的输出轴上均设有绕线轮,托板底部后侧左右对称设有固定板,同侧的固定板与绕线轮之间均连接有拉绳,第一固定杆后部均绕有第一弹簧,第一弹簧两端分别与后侧的第一滑杆和外框连接。

8.进一步的,物料桶、气缸、挡板和加热环构成加热下料机构,外框内上部设有物料桶,外框内后上部设有气缸,气缸左右两侧的伸缩端之间连接有挡板,物料桶内下部设有加热环。

9.进一步的,还包括有开合机构,第二固定杆、第二滑杆、第二弹簧、第三固定杆、第一压板、第三弹簧、螺纹杆、齿轮、第四固定杆和齿条构成开合机构,外框内左右两侧均设有第二固定杆,第二固定杆上均滑动式设有第二滑杆,第二固定杆后部均绕有第二弹簧,第二弹簧两端分别与第二固定杆和第二滑杆连接,第一模具下部中间均设有第三固定杆,第三固定杆上均滑动式设有第一压板,第二滑杆上均设有第二伸缩杆,第二伸缩杆内端均与同侧的第一压板连接,第三固定杆上均绕有第三弹簧,第三弹簧两端分别与第一模具和第一压板连接,第二滑杆下部均转动式设有螺纹杆,螺纹杆均与同侧的第一压板螺纹式连接,螺纹杆中部均设有齿轮,外框内下部左右两侧均设有第四固定杆,第四固定杆上均设有齿条。

10.进一步的,还包括有限位机构,转杆、转板、扭力弹簧、限位板和第四弹簧构成限位机构,右侧的第四固定杆后部转动式设有转板,转板右侧设有转杆,转杆与外框右前侧滑动式连接,右侧的第四固定杆与转板之间连接有扭力弹簧,扭力弹簧绕在右侧的第四固定杆上,转板左侧滑动式设有限位板,限位板与转板之间连接有第四弹簧,第四弹簧绕在限位板上。

11.进一步的,还包括有冷却成型机构,第五固定杆、第二压板、蓄水筒、进水管和喷头构成冷却成型机构,外框内后中部左右两侧均设有第五固定杆,第五固定杆上均滑动式设有第二压板,第二压板前上部均与挡板连接,外框内后部左右两侧均设有蓄水筒,第二压板下部与同侧的蓄水筒滑动式连接,蓄水筒均与外框后部之间连接有进水管,蓄水筒前侧均设有喷头。

12.进一步的,还包括有加料机构,第二盖板、第六固定杆和第五弹簧构成加料机构,外框内上部前后两侧均设有第六固定杆,第六固定杆左侧之间滑动式连接有第二盖板,第六固定杆上均绕有第五弹簧,第五弹簧两端分别与第二盖板和外框连接。

13.进一步的,进水管和喷头上均设有单向阀。

14.通过采用上述技术方案,本发明至少具有以下优点:1、在第一模具与第二模具的共同作用下,高温金属铸造液被铸造成型为电机壳体的形状,第二模具使得电机壳体内部呈中空状,方便放入电机;

15.2、模具移动机构能够带动第一模具前后移动,冷却成型的电机壳体落在托板上,方便电机壳体上模和脱模;

16.3、第一压板通过第三固定杆带动第一模具向内移动,使得两个第一模具自动相互贴合,在第三弹簧的作用下,两个第一模具贴合更紧密,避免第一模具之间留有缝隙,从而导致金属铸造液从缝隙流出;

17.4、限位板卡住右侧的固定板,使得第一模具暂时无法运动,避免第一弹簧复位带动第一模具前移,如此,为下料提供充足的时间并延长电机壳体冷却成型的时间;

18.5、清水通过喷头雾化喷出,雾水喷在第一模具外壁,使得电机壳体冷却成型,加速电机壳体的成型;

19.6、平时第二盖板挡住物料桶顶部,避免杂质落入金属铸造液内,通过向右拉动第二盖板,使得第二盖板不再挡住物料桶顶部时,方便人们添加金属铸造液。

附图说明

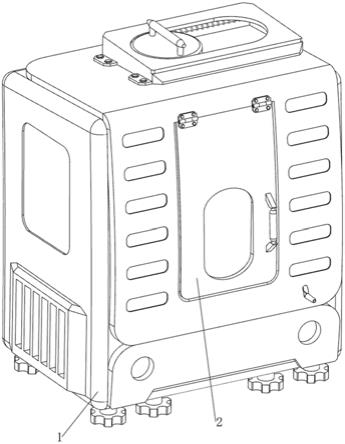

20.图1为本发明的整体立体结构示意图。

21.图2为本发明的部分剖面立体结构示意图。

22.图3为本发明模具移动机构的整体剖面立体结构示意图。

23.图4为本发明模具移动机构的部分剖面立体结构示意图。

24.图5为本发明加热下料机构的整体剖面立体结构示意图。

25.图6为本发明加热下料机构的部分剖面立体结构示意图。

26.图7为本发明开合机构的整体剖面立体结构示意图。

27.图8为本发明开合机构的部分剖面立体结构示意图。

28.图9为本发明限位机构的整体剖面立体结构示意图。

29.图10为本发明限位机构的部分剖面立体结构示意图。

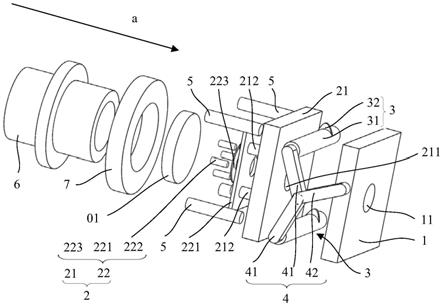

30.图11为本发明a处放大的立体结构示意图。

31.图12为本发明冷却成型机构的整体剖面立体结构示意图。

32.图13为本发明冷却成型机构的第一种部分剖面立体结构示意图。

33.图14为本发明冷却成型机构的第二种部分剖面立体结构示意图。

34.图15为本发明加料机构的整体立体结构示意图。

35.图16为本发明b处放大的立体结构示意图。

36.图中零部件名称及序号:1_外框,2_第一盖板,3_第一固定杆,4_第一滑杆,5_托板,6_第一模具,7_第二模具,8_模具移动机构,81_电机,82_绕线轮,83_固定板,84_拉绳,85_第一弹簧,9_加热下料机构,91_物料桶,92_气缸,93_挡板,94_加热环,10_开合机构,101_第二固定杆,102_第二滑杆,103_第二弹簧,104_第三固定杆,105_第一压板,106_第三弹簧,107_螺纹杆,108_齿轮,109_第四固定杆,1091_齿条,11_限位机构,111_转杆,112_转板,113_扭力弹簧,114_限位板,115_第四弹簧,12_冷却成型机构,121_第五固定杆,122_第二压板,123_蓄水筒,124_进水管,125_喷头,13_加料机构,131_第二盖板,132_第六固定杆,133_第五弹簧。

具体实施方式

37.以下结合附图和具体实施例对本发明作具体的介绍。

38.实施例1

39.一种新能源汽车电机壳体的铸造设备,如图1和图2所示,包括有外框1、第一盖板2、第一固定杆3、第一滑杆4、托板5、第一模具6、第二模具7、模具移动机构8和加热下料机构9,外框1前侧铰接式设有第一盖板2,外框1内左右两侧均焊接有第一固定杆3,第一固定杆3前后两侧均滑动式设有第一滑杆4,第一滑杆4下端之间固定式连接有托板5,第一滑杆4上端均设有第一伸缩杆,纵向同侧的第一伸缩杆内端之间均连接有第一模具6,第一模具6底部均与托板5接触,外框1内后中部设有第二模具7,后侧的两根第一滑杆4、外框1和托板5之间连接有模具移动机构8,模具移动机构8能够带动第一模具6前后移动,外框1内上部设有加热下料机构9,加热下料机构9能够对金属铸造液进行加热和下料。

40.如图3和图4所示,模具移动机构8包括有电机81、绕线轮82、固定板83、拉绳84和第一弹簧85,外框1内后下部通过螺栓连接有电机81,电机81为双轴电机,电机81左右两侧的输出轴上均通过键连接的方式设有绕线轮82,托板5底部后侧左右对称通过卯榫的方式设有固定板83,同侧的固定板83与绕线轮82之间均连接有拉绳84,第一固定杆3后部均绕有第

一弹簧85,第一弹簧85两端分别与后侧的第一滑杆4和外框1连接。

41.如图5和图6所示,加热下料机构9包括有物料桶91、气缸92、挡板93和加热环94,外框1内上部通过焊接的方式设有物料桶91,物料桶91用于储存金属铸造液,外框1内后上部通过螺栓连接有气缸92,气缸92为双杆气缸,气缸92左右两侧的伸缩端之间连接有挡板93,挡板93挡住物料桶91底部,物料桶91内下部设有加热环94,加热环94对金属铸造液加热。

42.当人们需要铸造汽车电机壳体时,可使用这种铸造设备,首先,人们在物料桶91上方注入电机壳体的金属铸造液,启动加热环94,加热环94对金属铸造液进行加热,然后向上转动打开第一盖板2,再向内推动第一模具6,使得第一伸缩杆被拉伸,且两个第一模具6相互贴合,随后松开第一盖板2,第一盖板2在重力作用下向下转动关闭,再控制电机81左右两侧的输出轴均转动,电机81左右两侧的输出轴均带动绕线轮82转动,拉绳84被收绕,拉绳84拉动固定板83向后移动,从而带动托板5向后移动,进而带动第一滑杆4向后滑动,第一弹簧85被压缩,第一滑杆4通过第一伸缩杆带动第一模具6向后移动,当第一模具6顶部中间位于物料桶91正下方时,第二模具7位于两个第一模具6内部之间,此时人们控制气缸92的伸缩端缩短带动挡板93向后移动,使得挡板93不再挡住物料桶91底部,部分高温金属铸造液流入两个第一模具6之间,当高温金属铸造液注满第一模具6之间时,人们控制气缸92的伸缩端伸长带动挡板93向前移动,使得挡板93再次挡住物料桶91底部,在第一模具6与第二模具7的共同作用下,高温金属铸造液被铸造成型为电机壳体的形状,第二模具7使得电机壳体内部呈中空状,方便放入电机,待成型的电机壳体冷却一段时间后,人们控制电机81左右两侧的输出轴均反转,拉绳84解绕,第一弹簧85复位带动后侧的第一滑杆4向前滑动,后侧的第一滑杆4通过后侧的第一伸缩杆带动第一模具6向前移动,第一模具6通过前侧的第一伸缩杆带动前侧的第一滑杆4向前滑动,第一滑杆4向前滑动带动托板5向前移动,人们再将第一模具6向外拉开,第一伸缩杆收缩,使得冷却成型的电机壳体落在托板5上,最后关闭加热环94,当需要取出冷却成型的电机壳体时,人们再次打开第一盖板2即可。

43.实施例2

44.在实施例1的基础之上,如图2、图7、图8和图9所示,还包括有开合机构10,开合机构10包括有第二固定杆101、第二滑杆102、第二弹簧103、第三固定杆104、第一压板105、第三弹簧106、螺纹杆107、齿轮108、第四固定杆109和齿条1091,外框1内左右两侧均焊接有第二固定杆101,第二固定杆101上均滑动式设有第二滑杆102,第二固定杆101后部均绕有第二弹簧103,第二弹簧103两端分别与第二固定杆101和第二滑杆102连接,第一模具6下部中间均设有第三固定杆104,第三固定杆104上均滑动式设有第一压板105,第二滑杆102上均设有第二伸缩杆,第二伸缩杆内端均与同侧的第一压板105连接,第三固定杆104上均绕有第三弹簧106,第三弹簧106两端分别与第一模具6和第一压板105连接,第二滑杆102下部均通过轴承的方式设有螺纹杆107,螺纹杆107均与同侧的第一压板105螺纹式连接,螺纹杆107中部均通过键连接的方式设有齿轮108,外框1内下部左右两侧均设有第四固定杆109,第四固定杆109上均固定式设有齿条1091,齿轮108后移均与同侧的齿条1091啮合。

45.第一模具6前后移动带动第三固定杆104前后移动,第三固定杆104通过第一压板105带动螺纹杆107前后移动,螺纹杆107带动齿轮108和第二滑杆102前后移动,第二弹簧103适应性压缩和复位,当齿轮108向后移动与齿条1091啮合时,齿轮108带动螺纹杆107转动,螺纹杆107带动第一压板105向内移动,第二伸缩杆被拉伸,第一压板105通过第三固定

杆104带动第一模具6向内移动,使得两个第一模具6自动相互贴合,在第三弹簧106的作用下,两个第一模具6贴合更紧密,避免第一模具6之间留有缝隙,从而导致金属铸造液从缝隙流出,当齿轮108向前移动与齿条1091啮合时,齿轮108带动螺纹杆107反转,螺纹杆107带动第一压板105向外移动,第二伸缩杆收缩,第一压板105通过第三固定杆104带动第一模具6向外移动,使得两个第一模具6自动相互分离,方便人们取走成型的电机壳体。

46.如图2、图10和图11所示,还包括有限位机构11,限位机构11包括有转杆111、转板112、扭力弹簧113、限位板114和第四弹簧115,右侧的第四固定杆109后部通过轴承的方式设有转板112,转板112右侧设有转杆111,转杆111与外框1右前侧滑动式连接,右侧的第四固定杆109与转板112之间连接有扭力弹簧113,扭力弹簧113绕在右侧的第四固定杆109上,转板112左侧滑动式设有限位板114,右侧的固定板83后移与限位板114接触,限位板114与转板112之间连接有第四弹簧115,第四弹簧115绕在限位板114上。

47.当右侧的固定板83后移与限位板114接触时,右侧的固定板83挤压限位板114向下滑动,第四弹簧115被压缩,当右侧的固定板83后移越过限位板114时,第四弹簧115复位带动限位板114向上滑动,限位板114卡住右侧的固定板83,使得第一模具6暂时无法运动,避免第一弹簧85复位带动第一模具6前移,如此,为下料提供充足的时间并延长电机壳体冷却成型的时间,当电机壳体充分成型后,人们握住转杆111前侧,并通过转杆111带动转板112转动,扭力弹簧113扭转形变,限位板114和第四弹簧115随转板112一起转动,使得限位板114不再卡住右侧的固定板83,第一弹簧85复位带动第一模具6前移,随后松开转杆111,扭力弹簧113复位带动转板112反转,转杆111、限位板114和第四弹簧115随转板112一起反转。

48.如图2、图12、图13和图14所示,还包括有冷却成型机构12,冷却成型机构12包括有第五固定杆121、第二压板122、蓄水筒123、进水管124和喷头125,外框1内后中部左右两侧均设有第五固定杆121,第五固定杆121上均滑动式设有第二压板122,第二压板122前上部均与挡板93连接,外框1内后部左右两侧均设有蓄水筒123,第二压板122下部均与同侧的蓄水筒123滑动式连接,蓄水筒123均位于第五固定杆121下方,蓄水筒123均与外框1后部之间连接有进水管124,蓄水筒123前侧均设有喷头125,喷头125为雾化喷头,进水管124和喷头125上均设有单向阀。

49.进水管124后端外接水管,挡板93前后移动带动第二压板122前后滑动,当第二压板122向后滑动时,清水通过进水管124被抽入蓄水筒123内,当第二压板122向前滑动时,第二压板122将清水向前推动,清水通过喷头125雾化喷出,雾水喷在第一模具6外壁,使得电机壳体冷却成型,加速电机壳体的成型。

50.如图2、图15和图16所示,还包括有加料机构13,加料机构13包括有第二盖板131、第六固定杆132和第五弹簧133,外框1内上部前后两侧均设有第六固定杆132,第六固定杆132左侧之间滑动式连接有第二盖板131,第二盖板131挡住物料桶91顶部,第六固定杆132上均绕有第五弹簧133,第五弹簧133两端分别与第二盖板131和外框1连接。

51.初始时,第二盖板131挡住物料桶91顶部,避免杂质落入金属铸造液内,当需要在物料桶91内补充金属铸造液时,人们向右拉动第二盖板131,第五弹簧133被压缩,第二盖板131不再挡住物料桶91顶部时,人们即可添加金属铸造液,加满料后,松开第二盖板131,第五弹簧133复位带动第二盖板131向左滑动复位。

52.以上对本技术进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方

式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。