一种mems磁电隔离器及其制备方法

技术领域

1.本发明属于磁电隔离器技术领域,具体涉及一种mems磁电隔离器及其制备方法。

背景技术:

2.在电气自动化、交流电机驱动系统以及电气设备传感领域中的数据接口及功率模块都需要用隔离装置来保护核心电路,同时消除基准电压差。被隔离开的电路之间要求能够承受一定的电压差,并且能够进行信号或功率的传输及隔离。上述功能的实现通常依赖于隔离器、循环器以及隔离器等非互易性装置,该装置能够提供信号处理所需的特殊功能。以数字隔离器为例,它提供了单向传输信号的输出功率,而以相反的方向吸收功率,用于两个通信块之间提供电流隔离的接口电路,确保电气绝缘和隔离,但同时允许两个模块之间数据的可靠传输。从根本上讲,隔离器有助于消除接地回路并为高压敏感电路提供保护。

3.电气隔离技术大致可以分为光耦隔离、电容隔离和变压器隔离。光耦隔离依赖于光信号的非互易单向传输,使输入与输出端口完全实现了电气隔离。输出信号对输入端无影响,抗干扰能力强,但自身存在较大的功耗,且传输速率不高使其应用受到一定的局限性。电容隔离常用于隔离电气系统的各个功能部分,防止直流电串扰,具有抗电磁干扰能力强的突出优点,但传输信号易受到噪声的干扰。变压器隔离体积大使其并不利于大规模集成,且变压器隔离的抗电磁干扰能力不强。因此,亟需一种新的电气隔离元件,具有数据传输速率更高、时序精度和瞬态共模抑制能力更强等突出功能。

4.随着磁电功能材料与器件相关研究的兴起和不断深入,为加速实现新式电气隔离元件提供了可能。磁电效应是一种极化效应,由外加磁场引起电场的改变或者反之亦然。目前在磁致伸缩/压电磁电异质结构中发现的强磁电耦合已经实现了多种电子器件的功能,包括声学天线、磁场传感器、发电机、可调电感器及自旋电子器件等。早在1948年,荷兰科学家tellegen就预测了一种能够实现电压/电流以及容/感性网络转换的四线-双端口非互易电气元件模型。后由zhai等人利用磁电异质结构和线圈结构构建了磁电非互易性网络元件,同时也证实了tellegen的假想。近年来,集成电路工艺与mems工艺的飞速发展,可以将非互易性隔离元件集成到芯片中,与传统分立式磁电非互易性网络元件相比功耗更低,耦合系数高,且体积可减小至纳米级,并有望实现单片集成。因此,利用这种微型mems工艺设计的数字隔离器的成本和功耗更低,且数据传输速率更高、时序精度和瞬态共模抑制能力更强。而目前并没有关于使用磁电异质结构构筑非互易性电器元件诸如隔离器等装置的相关报道。

技术实现要素:

5.本发明的目的在于提供一种mems磁电隔离器及其制备方法,实现了磁电隔离器件的微型化,大大降低功耗的同时也利用强磁电耦合效应在较低输入功率下满足高效的功率传输的效果。

6.为实现上述目的,本发明提供如下技术方案:一种mems磁电隔离器的制备方法,包

括如下步骤:制作溅射靶材、刻蚀sio2层形成规则的空腔、rf磁控溅射技术在镂空处生长铜线、压电单晶体的生长、溅射pt/ti层和3d微线圈的装配,具体步骤如下:步骤一、制作溅射靶材,以稀土元素(rare earth, re)对于镍锌系铁氧体基体的掺杂为例制作溅射靶材,其铁氧体靶材具体的制备步骤和烧结流程为:取ar级的fe2o3、re2o3、nio和zno粉末按照化学式ni

1-x

zn

x

re

0.02

fe

1.98

o4(0.1≤x≤0.5)的摩尔比精确称重并混合,加入适量甲醇和锆球在球磨机中湿磨15h将粉末颗粒研磨更细;待溶剂完全挥发后将收集到的混合粉末倒入坩埚,并放入马弗炉在800

°

c的温度下预烧3h;将预烧后的粉末再次倒入球磨罐进行二次球磨15h;待粉末自然冷却至室温,加入10%浓度为3w.t%的pva粘结剂充分研磨造粒后均匀倒入模具,并在3000psi的压力条件下压片成型;在炉中均匀受热样坯批裹al2o3粉末后置入马弗炉在600

°

c温度下排胶3h,后分两段升温烧结成型,最后将烧结好的陶瓷块双面打磨清洗待用。用xrd手段通过卡片比对验证所制备的靶材是否在相应的位置上出现衍射峰得知靶材在烧结过程中的结晶情况;其中,制作的靶材是为了沉积ni

1-x

zn

x

re

0.02

fe

1.98

o4功能材料薄膜而实验室自制的圆形块体靶材;步骤二、薄膜型磁电隔离器的制备:s1、上层顶3d微线圈的制备1)刻蚀sio2层形成规则的空腔,基底材料采用商业购买具有[100]晶粒取向且厚度为500μm的单晶si/sio2基片,对其进行标准的rca清洗后去除污垢颗粒和氧化物杂质,然后置于干燥箱烘干并对其双面抛光,其中,sio2作为钝化层起到绝缘保护、掩膜层和优化界面态的作用。利用反应离子刻蚀(rie)工艺并配以氢氧化钾溶液作为刻蚀液刻蚀sio2层形成规则的空腔,便于铜质线圈的沉积;2)rf磁控溅射技术在镂空处生长铜线,其次依照样片镂空的位置制作掩膜夹具且在样片边缘处留出线圈延伸端口便于后续装配,利用rf磁控溅射技术在镂空处生长铜线,为保证溅射以后线圈层和sio2层严格共面,需用化学机械抛光技术(cmp)对其表面进行平整化处理;s2、铁氧体材料在单晶基板上的外延生长1)压电单晶体的生长,先生长sio

x

绝缘层,再生长cgo基片,目的是起到与上层微线圈层绝缘的作用,选取与尖晶石镍锌铁氧体材料晶格失配较小的cgo单晶(coga2o4~8.325

å

)作为基底,分别调节加热温度、o2:ar气流速比率、工作气压以及rf射频电源功率等参数在500

º

c,8:2,5~10mtorr和100-150w范围内完成磁致伸缩材料的外延生长,保持其它溅射条件不变,降低加热参数至300

º

c,调整o2:ar气流速比率为1:9,完成压电单晶体的生长;2)溅射pt/ti层,在压电层的上表面依次溅射pt/ti层作为顶电极层,并附着上苯并环丁烯(bcb)起到绝缘和便于调整底线圈平面化的目的;3)3d微线圈的装配,采用反应离子刻蚀(rie)工艺并配以氢氧化钾溶液作为刻蚀液刻蚀sio2层,形成与顶线圈线成固定夹角的空腔用于沉积底线圈线,后续通过微型接插件完成3d微线圈的装配。

[0007]

优选的,步骤一中,样坯批裹al2o3粉末后置入马弗炉中烧结的过程为:排胶3h后,分两段升温至1275

°

c:先用升温速率为1.1

°

c/min缓慢升温至800

°

c,接着升温速率为2.5

°

c/min从800

°

c升温至1275

°

c,并在1275

°

c温度下保持4h烧结成型。

[0008]

优选的,步骤二中s2的3)中,和cu线圈连接处均有sio2钝化层。

[0009]

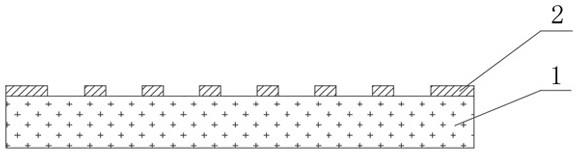

一种mems磁电隔离器,所述si基片的顶部固定有sio2钝化层,所述sio2钝化层的固定有cu线圈,所述sio2钝化层的顶部固定有siox绝缘层,所述siox绝缘层的顶部固定有cgo单晶基板,所述cgo单晶基板的顶部固定有pt/ti电极,所述pt/ti电极的顶部固定有磁致伸缩层,所述磁致伸缩层的顶部固定有压电层,所述压电层的顶部固定有另一个pt/ti电极,另一个所述pt/ti电极的顶部固定有bcb,所述cu线圈包裹缠绕在sio2钝化层、sio

x

绝缘层、cgo单晶基板、pt/ti电极、磁致伸缩层、压电层和bcb的外侧,所述cu线圈的上方为斜插的栅格状,所述cu线圈的下方为垂直状。

[0010]

与现有技术相比,本发明的有益效果是:1、本发明提出了一种利用rf磁控溅射薄膜外延生长和mems加工手段实现的微型化磁电隔离器核心换能单元,并与3d微线圈的装配构成薄膜磁电隔离器,通过强磁电耦合的方式实现了双端口网络的电气隔离,与传统电气隔离器件相比,突出优势是实现了磁电隔离器件的微型化,大大降低功耗的同时也利用强磁电耦合效应在较低输入功率下满足高效的功率传输。

附图说明

[0011]

图1为本发明的工艺流程中的s1-1)的示意图;图2为本发明的工艺流程中的s1-2)的示意图;图3为本发明的工艺流程中的s2-1)示意图;图4为本发明的工艺流程中的s2-2)示意图;图5为本发明的工艺流程中的s2-3)示意图;图6为本发明的薄膜隔离器样片的仰视图;图7为本发明的薄膜隔离器样片的俯视图;图8为本发明的磁电隔离器的等效电路模型图。

[0012]

图中:1、si基片;2、sio2钝化层;3、sio

x

绝缘层;4、pt/ti电极;5、cgo单晶基板;6、压电层;7、磁致伸缩层;8、cu线圈;9、bcb。

具体实施方式

[0013]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0014]

请参阅图1-8,本发明提供一种技术方案:一种mems磁电隔离器的制备方法,包括制作溅射靶材、刻蚀sio2层形成规则的空腔、rf磁控溅射技术在镂空处生长铜线、压电单晶体的生长、溅射pt/ti层和3d微线圈的装配,具体步骤如下:步骤一、制作溅射靶材,以稀土元素(rare earth, re)对于镍锌系铁氧体基体的掺杂为例制作溅射靶材,其铁氧体靶材具体的制备步骤和烧结流程为:取ar级的fe2o3、re2o3、nio和zno粉末按照化学式ni

1-x

zn

x

re

0.02

fe

1.98o4

(0.1≤x≤0.5)的摩尔比精确称重并混合,加入适量甲醇和锆球在球磨机中湿磨15h将粉末颗粒研磨更细;待溶剂完全挥发后将

收集到的混合粉末倒入坩埚,并放入马弗炉在800

°

c的温度下预烧3h;将预烧后的粉末再次倒入球磨罐进行二次球磨15h;待粉末自然冷却至室温,加入10%浓度为3w.t%的pva粘结剂充分研磨造粒后均匀倒入模具,并在3000psi的压力条件下压片成型;在炉中均匀受热样坯批裹al2o3粉末后置入马弗炉在600

°

c温度下排胶3h,后分两段升温烧结成型,最后将烧结好的陶瓷块双面打磨清洗待用。用xrd手段通过卡片比对验证所制备的靶材是否在相应的位置上出现衍射峰得知靶材在烧结过程中的结晶情况;其中,制作的靶材是为了沉积ni

1-x

zn

x

re

0.02

fe

1.98

o4功能材料薄膜而实验室自制的圆形块体靶材;步骤二、薄膜型磁电隔离器的制备:s1、上层顶3d微线圈的制备1)刻蚀sio2层形成规则的空腔,基底材料采用商业购买具有[100]晶粒取向且厚度为500μm的单晶si/sio2基片,对其进行标准的rca清洗后去除污垢颗粒和氧化物杂质,然后置于干燥箱烘干并对其双面抛光,其中,sio2作为钝化层起到绝缘保护、掩膜层和优化界面态的作用。利用反应离子刻蚀(rie)工艺并配以氢氧化钾溶液作为刻蚀液刻蚀sio2层形成规则的空腔,便于铜质线圈的沉积;2)rf磁控溅射技术在镂空处生长铜线,其次依照样片镂空的位置制作掩膜夹具且在样片边缘处留出线圈延伸端口便于后续装配,利用rf磁控溅射技术在镂空处生长铜线,为保证溅射以后线圈层和sio2层严格共面,需用化学机械抛光技术(cmp)对其表面进行平整化处理;s2、铁氧体材料在单晶基板上的外延生长1)压电单晶体的生长,先生长sio

x

绝缘层,再生长cgo基片,目的是起到与上层微线圈层绝缘的作用,选取与尖晶石镍锌铁氧体材料晶格失配较小的cgo单晶(coga2o4~8.325

å

)作为基底,分别调节加热温度、o2:ar气流速比率、工作气压以及rf射频电源功率等参数在500

º

c,8:2,5~10mtorr和100-150w范围内完成磁致伸缩材料的外延生长,保持其它溅射条件不变,降低加热参数至300

º

c,调整o2:ar气流速比率为1:9,完成压电单晶体的生长;2)溅射pt/ti层,在压电层的上表面依次溅射pt/ti层作为顶电极层,并附着上苯并环丁烯(bcb)起到绝缘和便于调整底线圈平面化的目的;3)3d微线圈的装配,采用反应离子刻蚀(rie)工艺并配以氢氧化钾溶液作为刻蚀液刻蚀sio2层,形成与顶线圈线成固定夹角的空腔用于沉积底线圈线,后续通过微型接插件完成3d微线圈的装配。

[0015]

其中,步骤一中,样坯批裹al2o3粉末后置入马弗炉中烧结的过程为:排胶3h后,分两段升温至1275

°

c:先用升温速率为1.1

°

c/min缓慢升温至800

°

c,接着升温速率为2.5

°

c/min从800

°

c升温至1275

°

c,并在1275

°

c温度下保持4h烧结成型。

[0016]

其中,步骤二中s2的3)中,和cu线圈连接处均有sio2钝化层。

[0017]

一种mems磁电隔离器,si基片1的顶部固定有sio2钝化层2,sio2钝化层2的固定有cu线圈8,sio2钝化层2的顶部固定有sio

x

绝缘层3,sio

x

绝缘层3的顶部固定有cgo单晶基板5,cgo单晶基板5的顶部固定有pt/ti电极4,pt/ti电极4的顶部固定有磁致伸缩层7,磁致伸缩层7的顶部固定有压电层6,压电层6的顶部固定有另一个pt/ti电极4,另一个pt/ti电极4的顶部固定有bcb9,cu线圈8包裹缠绕在sio2钝化层2、sio

x

绝缘层3、cgo单晶基板5、pt/ti电

极4、磁致伸缩层7、压电层6和bcb9的外侧,cu线圈8的上方为斜插的栅格状,cu线圈8的下方为垂直状。

[0018]

其中,如图8所示,l1, c1 和l2, c2分别为连接隔离器双端口匹配网络的电感及电容。

[0019]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。