1.本技术涉及电池保护装置的领域,尤其是涉及一种老年代步车用的锂电池保护装置。

背景技术:

2.老年代步车是面向老年人的一种出行装置,老年代步车一般使用锂电池作为电源。

3.相关技术中,锂电池组放入壳体内部,壳体安装于老年代步车预先设置的容腔内部。锂电池组包括电池保护板和锂电池,锂电池有多个。每个锂电池之间通过并联增加锂电池组的容量,通过串联增加锂电池组的电压。每个锂电池连接完后用胶带将所有的锂电捆绑在一起。之后在捆绑后的锂电池引出总正极端和总负极端与电池保护板电连接。电池保护板用于锂电池的过充保护、过放保护、过流保护和短路保护。

4.针对上述中的相关技术,发明人认为每个锂电池使用胶带捆绑在一起,这样每个锂电池之间相互紧贴。而锂电池在充电和放电过程中会发热,每个锂电池之间相互紧贴会影响到锂电池的散热,从而影响到锂电池的使用寿命。

技术实现要素:

5.为了方便锂电池的散热,从而提高锂电池的使用寿命,本技术提供一种老年代步车用的锂电池保护装置。

6.本技术提供的一种老年代步车用的锂电池保护装置,采用如下的技术方案:一种老年代步车用的锂电池保护装置,包括锂电池组和包裹于锂电池组外部的内壳体,所述锂电池组包括电池保护板和锂电池,所述锂电池有多个,所述锂电池组的两端均设置有固定板,所述固定板远离锂电池组的一侧设置有转接板,所述锂电池与转接板电连接,所述转接板与电池保护板电连接,所述固定板周侧固定安装有抵贴于锂电池的挡板,所述固定板靠近锂电池的一面固定安装有多个分隔块,所述分隔块周侧抵贴于锂电池,所述挡板相对两侧均固定安装有连接带,位于不同所述挡板的连接带之间安装有卡扣,所述电池保护板安装有支撑套筒,所述支撑套筒远离电池保护板一端安装于连接带。

7.通过采用上述技术方案,每个锂电池的两端均抵贴于固定板,分隔块将每个锂电池进行分隔,从而使相邻的两个锂电池之间产生缝隙,这有利于锂电池的散热,从而提高锂电池的使用寿命。挡板将被分隔块分隔的每个锂电池围住,从而将锂电池捆绑固定。之后使用卡扣将两个固定板连接在一起。

8.电池保护板通过螺纹连接固定安装于支撑套筒,支撑套筒将电池保护板和锂电池分隔,从而使电池保护板与锂电池之间产生缝隙。这有利于锂电池的散热,从而提高锂电池的使用寿命。锂电池的正极端和负极端分别与转接板电连接,转接板与电池保护板连接。

9.可选的,还包括外壳体,所述外壳体包括顶壳体、背壳体、第一侧壳体和第二侧壳体,所述顶壳体、背壳体、第一侧壳体和第二侧壳体围合形成供内壳体放置的放置槽,所述

内壳体与顶壳体可拆卸连接,所述顶壳体、背壳体、第一侧壳体和第二侧壳体均为中空结构,所述顶壳体、背壳体、第一侧壳体和第二侧壳体的内部互相连通。

10.通过采用上述技术方案,将内壳体放入放置槽后安装于顶壳体,之后将外壳体和内壳体一起放入老年代步车预先设置的容腔内部。顶壳体盖住容腔的开口供老年代步车的驾驶员踩踏。背壳体、第一侧壳体和第二侧壳体与容腔的内壁抵贴,从而将内壳体固定在容腔内部,这有利于降低内壳体受到老年代步车行驶时的震动的影响而与容腔内壁碰撞的情况出现。

11.老年代步车需要从锂电池组进行取电,这样老年代步车需要与锂电池组电连接。一般老年代步车与锂电池进行电连接会使用导电线。顶壳体、背壳体、第一侧壳体和第二侧壳体均为中空结构且互相连通,这样方便导电线在外壳体进行走线。同时锂电池组的电流流过导电线,导电线会发热,导电线在外壳体内部进行走线,这有利于减少导电线与内壳体接触。从而降低导电线的热量进入内壳体内部而影响到锂电池组的散热。

12.可选的,所述放置槽至少可容纳两个内壳体,所述顶壳体内部安装有电池主板,每一所述电池保护板均与电池主板电连接。

13.通过采用上述技术方案,在同一内壳体内部的锂电池互相串联后与电池保护板电连接形成锂电池组,之后位于不同内壳体内部的锂电池组与电池主板进行并联。或者在同一内壳体内部的锂电池互相并联后与电池保护板电连接形成锂电池组,之后位于不同内壳体内部的锂电池组与电池主板进行串联。这有利于将相互并联或串联的锂电池分开。这样方便在锂电池损坏时对锂电池进行排查。

14.可选的,所述内壳体包括上箱体和下箱体,所述上箱体底部安装有插块,所述上箱体顶部开设有供插块阻尼插接的插槽。

15.通过采用上述技术方案,需要更换锂电池组时,将插块从卡槽拔出,上箱体和下箱体分离,这时可更换锂电池组。更换好锂电池组后,插块插入卡槽,上箱体和下箱体形成内壳体包围锂电池组。这样方便锂电池的更换。

16.可选的,所述上箱体固定安装有滑块,所述顶壳体固定安装有供滑块滑移的滑轨,所述上箱体设有限位板,所述上箱体开设有供限位板穿设的第一凹槽,所述限位板与第一凹槽的槽底之间安装有第一弹簧,所述顶壳体开设有供限位板穿设的第二凹槽。

17.通过采用上述技术方案,在将内壳体安装于外壳体时,推动内壳体,滑块滑入滑轨,限位板受到顶壳体的挤压缩回第一凹槽。在内壳体与背壳体抵贴后停止推动内壳体,这时限位板受到第一弹簧的弹力影响插入第二凹槽,从而使内壳体安装外壳体。需要从外壳体拆下内壳体时,挤压限位板,让限位板缩回第一凹槽。拉动内壳体,直到滑块与滑轨分离。从而将内壳体从外壳体拆下。这有利于实现内壳体可拆卸安装于外壳体。

18.可选的,所述电池主板固定安装有金属片,所述电池保护板远离锂电池组的一侧固定安装有用于夹持金属片的弹性金属夹片,所述弹性金属夹片抵贴于内壳体靠近顶壳体一侧的内壁,所述顶壳体靠近内壳体的一侧和内壳体靠近顶壳体的一侧开设有供金属片穿设的通口。

19.通过采用上述技术方案,在内壳体安装于外壳体时,弹性金属夹片夹持住金属片,从而使电池主板和电池保护板电连接在一起。而在内壳体从外壳体拆卸下来时,弹性金属夹片与金属片分离,从而方便内壳体从外壳体拆卸下来。同时,通过弹性金属夹片与内壳体

的内壁抵贴,从而使电池保护板与内壳体的内壁产生缝隙。这有利于降低电池保护板上电子元件与内壳体内壁剐蹭的情况出现,从而起到保护电池保护板上的电子元件的作用。

20.可选的,所述顶壳体远离内壳体的一侧固定安装有多个半球体,所述半球体密布顶壳体远离外壳体的一侧。

21.通过采用上述技术方案,半球体用于增加顶壳体远离内壳体的一侧的摩擦力,这有利于增加顶壳体的防滑性能。

22.可选的,每一所述分隔块均开设有第一透气孔,所述第一透气孔贯穿分隔块、固定板和转接板,所述内壳体开设有多个第二透气孔。

23.通过采用上述技术方案,锂电池组产生的热量从第一透气孔和第二透气口排出,这有利于提高锂电池组的散热能力,从而增加锂电池的使用寿命。

24.可选的,所述第一侧壳体靠近内壳体的一侧和第二侧壳体靠近内壳体的一侧均开设有多个出风孔,所述第一侧壳体和第二侧壳体内部安装有吹风机。

25.通过采用上述技术方案,启动吹风机在第一侧壳体和第二侧壳体的内部吹风,风从出风孔排出。出风孔的中心和每一所述第二透气孔的中轴线共线,这样出风孔排出的风从第二透气孔进入内壳体内部。从而将内壳体内部锂电池组散发的热量从第二透气孔排出,这有利于对锂电池组进行散热,从而提高锂电池组的使用寿命。

26.可选的,所述顶壳体包括开口朝向远离内壳体一侧的槽体和与槽体的开口相匹配的盖板,所述盖板固定安装有多个第一套筒,所述第一套筒内部设置有第二弹簧,所述槽体固定安装有多根穿设于第一套筒的导向杆,所述槽体内部固定安装有第二套筒,所述第二套筒的筒壁开设有滑口,所述滑口沿第二套筒的周向设置,所述第二套筒的筒壁还开设有多个与滑口连通的卡口,所述卡口沿第二套筒的长度方向间隔设置,所述卡口的长度由滑口的一端向另一端逐渐增加,所述第二套筒穿设有转动杆,所述转动杆的周侧壁固定安装有与卡口卡接的卡块,所述转动杆转动连接于盖板,所述转动杆固定套设有限位环和限位块,所述限位环抵贴于盖板靠近槽体一侧,所述限位块抵贴于盖板远离槽体一侧,所述限位块开设有转动口。

27.通过采用上述技术方案,在驾驶员坐上老年代步汽车后,踩压盖板,这时第二弹簧受到挤压发生形变,导向杆向第一套筒内部移动,转动杆向第二套筒内部移动。这时卡块位于滑口内部,脚放入转动口进行转动,从而使转动杆转动。转动杆带动卡块沿滑口的长度方向移动到与卡口交界处时松开脚,第二弹簧恢复,导向杆向第一套筒外部移动,转动杆向第二套筒外部移动,卡块滑入卡口。这时盖板与槽体分开,从而使外壳体的内部与外界连通,这有利于锂电池组排除锂电池组散发的热量,从而提高锂电池组的使用寿命。

28.在不驾驶老年代步汽车时,踩压盖板,卡块从卡口进入滑口。脚放入转动口进行转动,从而使转动杆转动。转动杆带动卡块沿滑口移动到不与卡口交界处时松开脚。这时盖板盖住槽体,从而封闭外壳体。这有利于降低不驾驶老年代步汽车时,外界湿润的空气进入外壳体内部,之后进入内壳体内部的情况出现。从而降低湿润空气腐蚀锂电池的情况出现。

29.综上所述,本技术包括以下至少一种有益技术效果:1.通过分隔块将每个锂电池进行分隔,从而使相邻的两个锂电池之间产生缝隙,这有利于锂电池的散热,从而提高锂电池的使用寿命;2.在将内壳体安装进外壳体时,弹性金属夹片夹持金属片,电池保护板与电池主

板电连接,在将内壳体从外壳体拆下时,弹性金属夹片与金属片分离时,电池保护板与电池主板分开,这样方便内壳体拆卸或安装于外壳体;3.通过第一透气孔和第二透气孔供锂电池组进行散热,这有利于提高锂电池的使用寿命。

附图说明

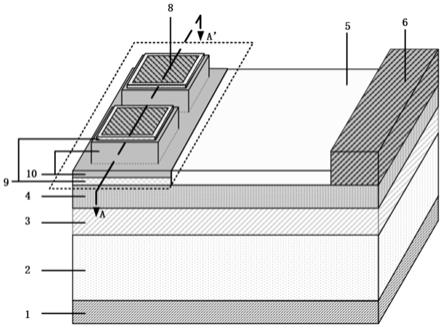

30.图1是本技术实施例1的整体结构示意图;图2是本技术实施例1的外壳体的爆炸图;图3是本技术实施例1的外壳体的结构示意图;图4是本技术实施例1的内壳体的结构示意图;图5是本技术实施例1的内壳体和锂电池组的爆炸图;图6是本技术实施例1的内壳体的爆炸图;图7是本技术实施例1的锂电池组的爆炸图;图8是本技术实施例2的整体结构示意图;图9是本技术实施例2的爆炸图;图10是本技术实施例2的部分结构示意图;图11是本技术实施例2的内壳体和锂电池组的爆炸图;图12是本技术实施例2的盖板的结构示意图。

31.附图标记说明:1、固定板;2、转接板;3、挡板;4、分隔块;5、连接带;6、卡扣;7、支撑套筒;8、电池主板;9、插块;10、插槽;11、滑块;12、滑轨;13、限位板;14、第一凹槽;15、第二凹槽;16、第一弹簧;17、第二弹簧;18、金属片;19、弹性金属夹片;20、通口;21、半球体;22、第一透气孔;23、第二透气孔;24、出风孔;25、吹风机;26、锂电池组;261、电池保护板;262、锂电池;27、内壳体;271、上箱体;272、下箱体;28、外壳体;281、顶壳体;2811、槽体;2812、盖板;282、背壳体;283、第一侧壳体;284、第二侧壳体;29、放置槽;30、第一套筒;31、第二套筒;32、转动口;33、限位块;34、限位环;35、滑口;36、卡口;37、卡块;38、转动杆。

具体实施方式

32.以下结合附图1

‑

12对本技术作进一步详细说明。

33.实施例1本技术实施例公开一种老年代步车用的锂电池保护装置。

34.参照图1、图2、图3,一种老年代步车用的锂电池保护装置包括外壳体28和内壳体27;外壳体28包括顶壳体281、背壳体282、第一侧壳体283和第二侧壳体284,背壳体282、第一侧壳体283和第二侧壳体284均固定安装于顶壳体281的底部,顶壳体281、背壳体282、第一侧壳体283和第二侧壳体284均为中空结构且互相连通。顶壳体281、背壳体282、第一侧壳体283和第二侧壳体284围合形成供内壳体27放置的放置槽29。放置槽29内部可容纳至少两个内壳体27,在本技术实施中放置槽29内部可容纳两个内壳体27。顶壳体281的顶部固定安装有多个半球体21,半球体21密布顶壳体281的顶部。

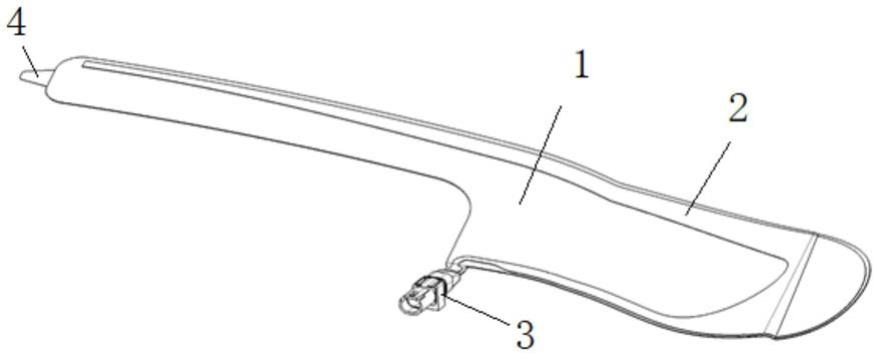

35.参照图4、图5、图6,内壳体27包括上箱体271和下箱体272,上箱体271底部沿边缘凸起有插块9,上箱体271顶部沿边缘开设有插槽10,插块9通过阻尼插接于插槽10。

36.参照图3、图5、图6,上箱体271靠近顶壳体281的一侧固定安装有滑块11,顶壳体281靠近上箱体271的一侧固定安装有供滑块11滑移的滑轨12。上箱体271设有限位板13,上箱体271开设有供限位板13穿设的第一凹槽14,限位板13与第一凹槽14的槽底之间安装有第一弹簧16,顶壳体281开设有供限位板13穿设的第二凹槽15。限位板13受第二弹簧17推动穿出第一凹槽14的部分倾斜设置形成导向面。

37.这样将滑块11放入滑轨12,推动内壳体27移动时,限位板13倾斜设置形成的导向面受到顶壳体281挤压,从而使限位板13缩回第一凹槽14,在内壳体27抵贴背壳体282时,限位板13穿出第一凹槽14插入第二凹槽15,从而将内壳体27安装于外壳体28。将限位板13拉经第一凹槽14内部,拖动内壳体27,让滑块11与滑轨12分离,从而将内壳体27从外壳体28拆下。

38.参照图5、图7,内壳体27内部放置有锂电池组26、固定板1和转接板2,锂电池组26包括电池保护板261和锂电池262,锂电池262有多个。固定板1和转接板2均有两个,两个固定板1分别抵贴于锂电池组26的两端,转接板2抵贴于固定板1远离锂电池组26的一侧。锂电池262与转接板2电连接,转接板2与电池保护板261电连接。

39.固定板1周侧固定安装有抵贴于锂电池262的挡板3,固定板1靠近锂电池262的一面固定安装有多个分隔块4,分隔块4周侧抵贴于锂电池262。挡板3相对两侧均固定安装有连接带5,位于不同挡板3的连接带5之间安装有卡扣6。连接带5之间通过卡扣6相互连接,从而使固定板1紧抵锂电池组26。

40.电池保护板261设有多个支撑套筒7,电池保护板261和支撑套筒7之间通过螺栓相互连接。支撑套筒7远离电池保护板261的一端固定安装于连接带5。支撑套筒7将电池保护板261和锂电池262分隔,从而使电池保护板261与锂电池262之间产生缝隙。这有利于降低电池保护板261抵贴锂电池262而影响到锂电池262散热的情况出现。

41.参照图2、图4、图5,顶壳体281内部安装有电池主板8,电池主板8固定安装有金属片18,电池保护板261远离锂电池组26的一侧固定安装有用于夹持金属片18的弹性金属夹片19。顶壳体281靠近内壳体27的一侧和内壳体27靠近顶壳体281的一侧开设有供金属片18穿设的通口20。弹性金属夹片19抵贴于内壳体27靠近顶壳体281一侧的内壁。在弹性金属夹片19夹持金属片18时,电池主板8与电池保护板261电连接;在弹性金属夹片19放开金属片18时,电池主板8与电池保护板261断开连接。

42.本技术实施例一种老年代步车用的锂电池保护装置的实施原理为:将锂电池262放置于两个固定板1之间,挡板3将锂电池262包围捆绑。分隔块4用于将每个锂电池262分隔,从而使相邻的两个锂电池262之间产生缝隙。通过卡扣6将两个固定板1连接在一起。电池保护板261通过支撑套筒7安装于连接带5,锂电池262通过转接板2转接后电连接于电池保护板261。这样相邻两个锂电池262之间或锂电池262和电池保护板261之间均有缝隙,从而方便锂电池262散发的热量的排出,这有利于提高锂电池262的使用寿命。

43.将锂电池组26放入内壳体27内部,然后将滑块11对齐滑轨12滑入,限位板13受到挤压缩回第一凹槽14。在内壳体27碰到背壳体282时,限位板13受到第一弹簧16的推动插入第二凹槽15。从而使内壳体27安装于外壳体28。在要将内壳体27从外壳体28拆下时,按压限位板13,限位板13缩回第一凹槽14内部,然后从放置槽29拉出内壳体27。

44.在内壳体27安装于外壳体28时,弹性金属夹片19夹持金属片18。这时电池保护板

261与电池主板8电连接。外壳体28内部为中空结构,这样电池主板8与老年代步车之间的导电线在外壳体28内部进行布放,这有利于降低导电线与锂电池组26接触而影响到散热的情况出现。

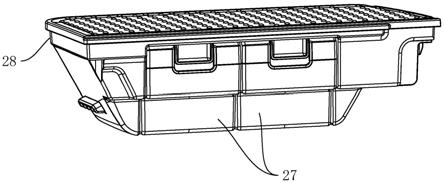

45.实施例2本实施例公开一种老年代步车用的锂电池保护装置。

46.参照图8、图9、图10,本实施例中的一种老年代步车用的锂电池保护装置,与实施例1的区别在于第一侧壳体283和第二侧壳体284内部安装有吹风机25,第一侧壳体283靠近内壳体27的一侧和第二侧壳体284靠近内壳体27的一侧均开设有多个出风孔24。位于第一侧壳体283的出风孔24和位于第二侧壳体284的出风孔24一一对应且两个出风孔24的中轴线共线。

47.参照图11,每一个分隔块4均开设有第一透气孔22,第一透气孔22贯穿分隔块4、固定板1和转接板2。内壳体27靠近第一侧壳体283的一侧和内壳体27远离第一侧壳体283的一侧均开设有多个第二透气孔23。第一透气孔22和第二透气孔23均位于出风孔24沿中轴线长度方向的投影。

48.启动吹风机25,吹风机25吹出的风从出风孔24排出,然后从第二透气孔23进入内壳体27内部,之后从第一透气孔22进入锂电池262之间的缝隙,最后再从第一透气孔22和第二透气孔23排出。这有利于加快内壳体27的内部的空气流速,从而起到对锂电池组26的散热的作用。

49.参照图10、图12,顶壳体281包括开口朝向远离内壳体27一侧的槽体2811和与槽体2811的开口相匹配的盖板2812。槽体2811的内壁固定安装有多根导向杆,盖板2812靠近槽体2811的一侧固定安装有多个供导向杆穿设的第一套筒30。第一套筒30内部设置有第二弹簧17,第二弹簧17与导向杆的一端连接,第二弹簧17的另一端与盖板2812连接。

50.槽体2811内部固定安装有第二套筒31,第二套筒31的桶壁开设有多个卡口36。每个卡口36沿第二套筒31的周向间隔设置。第二套筒31的筒壁开设有滑口35,滑口35沿第二套筒31的周向设置,滑口35与每一个卡口36连通,卡口36的长度由滑口35的一端向另一端逐渐增加。

51.第二套筒31穿设有转动杆38,转动杆38的周侧壁固定安装有与卡口36卡接的卡块37,转动杆38转动连接于盖板2812,转动杆38固定套设有限位环34和限位块33,限位环34抵贴于盖板2812靠近槽体2811一侧,限位块33抵贴于盖板2812远离槽体2811一侧,限位块33开设有转动口32。

52.本技术实施例一种老年代步车用的锂电池保护装置的实施原理为:在驾驶员坐上老年代步汽车后,启动吹风机25,吹风机25吹出的风从出风孔24排出,之后从第二透气孔23进入内壳体27的内部。进入内壳体27内部的风从第一透气孔22进入锂电池262之间的缝隙,之后将锂电池262散发的热量从第一透气孔22和第二透气孔23排出。这有利于加快内壳体27的内部的空气流速,从而起到对锂电池组26的散热的作用。

53.驾驶员坐上老年代步汽车后,脚踩压盖板2812,这时卡块37位于滑口35内部,脚放入转动口32进行转动,从而使转动杆38转动。转动杆38带动卡块37沿滑口35的长度方向移动到与卡口36交界处时松开脚。导向杆受到第二弹簧17弹力的影响向第一套筒30外部移动,从而带动转动杆38向第二套筒31外部移动,卡块37滑入卡口36。这时盖板2812与槽体

2811分开,从而使外壳体28的内部与外界连通。这有利于锂电池组26排除锂电池组26散发的热量,从而提高锂电池组26的使用寿命。

54.在不驾驶老年代步汽车时,踩压盖板2812,卡块37从卡口36进入滑口35。脚放入转动口32进行转动,从而使转动杆38转动。转动杆38带动卡块37沿滑口35移动到不与卡口36交界处时松开脚。这时盖板2812盖住槽体2811,从而封闭外壳体28。这有利于降低不驾驶老年代步汽车时,外界湿润的空气进入外壳体28内部,之后进入内壳体27内部的情况出现。从而降低湿润空气腐蚀锂电池262的情况出现。

55.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。