1.本技术涉及光伏领域,尤其涉及一种光伏玻璃及其制备方法、光伏组件和光伏系统。

背景技术:

2.伴随着传统能源的日益减少及开发成本的快速上升,清洁的新能源成为未来能源领域的一种趋势,而光伏领域是清洁能源的重点之一,其中光伏太阳能是清洁能源的重中之重。

3.光伏玻璃作为保护太阳能电池片的主要组成部分,为不影响太阳能电池片的光电转换效率,需要有超过91%的光线透过率,除此之外,由于光伏组件广泛应用于建筑幕墙、光伏屋顶、太阳能凉亭、太阳能发电系统等等众多领域,从而需要承受较大的风压、昼夜温差变化以及恶劣的气候变化环境(如冰雹等),这样对光伏玻璃提出了更高的要求。

4.虽然双玻太阳能玻璃的厚度从3.2mm减薄到2.0mm,且目前市面上常见的双玻光伏玻璃前后板厚度均在2.0mm,但其玻璃总重达到占光伏组件总重的70%左右,成本占到整个光伏组件的20%左右等诸多问题,影响其市场推广,例如:1.由于前后玻璃均为2.0mm,整体光伏组件自重大,在 bipv应用场景上,对现有旧屋顶载荷过大,部分房屋需进行桁架或者立柱加固,且应用于新屋顶时,新屋顶亦需考虑增加荷载以满足光伏组件的布置;2.玻璃物料用量大,成本高,整体组件成本高,运输成本及安装成本随之推高;3.前后玻璃厚度均为2.0mm,该厚度条件下,光伏组件存在散热慢,降低发电功率的情况;4.现有双玻光伏组件用2.0mm前板、背板玻璃多为物理半钢化,强度低,整体玻璃板面翘曲度、及自爆率较化学强化高,物理钢化一般在720℃左右高风急冷,玻璃表面还可能会出现风斑、凹凸不平的现象,外观品质较化学强化低,而2.0mm以下光伏玻璃,若只通过物理钢化的手段已无法满足其应用场景的需求;5.现有双玻光伏组件用前板、背板防火性能差,组件防火等级仅能做到c级防火。

5.因此,研发一种超薄、超轻,高强度、低成本、防火等级高、成品率高的光伏玻璃,成为亟待解决的问题。

技术实现要素:

6.本技术的目的在于提供一种光伏玻璃及其制备方法、光伏组件和光伏系统,以解决上述问题。

7.为实现以上目的,本技术采用以下技术方案:

8.一种光伏玻璃,包括玻璃基体,所述玻璃基体的表面具有压应力层,所述压应力层的表层设置有离子通道封闭层,所述离子通道封闭层的表面设置有离子附着沉淀膜层;

9.所述光伏玻璃的厚度为0.8mm-1.6mm。

10.优选地,所述压应力层的厚度为5μm-35μm;

11.优选地,所述离子通道封闭层的厚度为5μm-10μm。

12.优选地,所述光伏玻璃还设置有油墨层;

13.优选地,所述光伏玻璃还设置有功能膜层;

14.优选地,所述光伏玻璃沿其厚度方向设置有通孔;

15.优选地,所述通孔为圆形通孔。

16.本技术还提供一种光伏组件,所述光伏组件的面板和/或背板包括所述的光伏玻璃。

17.优选地,所述光伏组件包括依次层叠设置的面板、第一胶层、太阳能电池片、第二胶层和背板。

18.本技术还提供一种光伏系统,包括所述的光伏组件。

19.本技术还提供一种所述的光伏玻璃的制备方法,包括:

20.将玻璃基材进行前处理、离子交换强化、水浸离子处理和后处理得到所述光伏玻璃。

21.优选地,所述离子交换强化包括:

22.将预热后的所述玻璃基材置于含有钾盐的熔融盐中进行离子交换;

23.优选地,所述预热的温度为250℃-450℃,时间为0.5h-4h;

24.优选地,所述含有钾盐的熔融盐为硝酸钾和硝酸钠的混合熔融盐;

25.优选地,所述混合熔融盐中硝酸钠的含量小于等于10wt%;

26.优选地,所述离子交换强化的温度为350℃-550℃,时间为1.5h-3h;

27.优选地,所述离子交换强化之后,玻璃的表面张应力为 120mpa-600mpa;

28.优选地,所述离子交换强化使用隧道式连续化学强化炉进行。

29.优选地,所述离子交换强化和所述水浸离子处理之间包括第一冷却;

30.优选地,所述第一冷却采用风冷,时间为10min-120min;

31.优选地,所述第一冷却的终点温度为100℃-200℃;

32.优选地,所述水浸离子处理包括:将所述离子交换强化之后的玻璃置于含有氯化锌和/或氯化锡的水溶液中进行第一浸泡;

33.优选地,所述水溶液的温度为30℃-98℃,浸泡时间为10min-60min;

34.优选地,所述水溶液中,所述氯化锌的浓度为0.03mol/l-0.09mol/l,所述氯化锡的浓度为0.03mol/l-0.09mol/l;

35.优选地,所述水浸离子处理还包括:将所述第一浸泡之后的玻璃置于水中进行第二浸泡;

36.优选地,所述第二浸泡的温度为常温,时间为10min-30min。

37.优选地,所述玻璃基材以质量百分比计算,其成分包括:

38.sio

2 65%-78%、al2o

3 0.5%-8%、cao 5%-9%、mgo 1%-5%、na2o 9%-16%、k2o 0%-1.0%、ceo

2 0%-0.2%;

39.优选地,所述玻璃基材为浮法中铝玻璃或浮法钠钙硅玻璃;

40.优选地,所述前处理包括裁切、磨边、清洗和打孔中的一项或多项;

41.优选地,所述后处理包括干燥、丝印、烧结和第二冷却中的一项或多项;

42.优选地,所述烧结的温度小于等于300℃。

43.与现有技术相比,本技术的有益效果包括:

44.本技术提供的光伏玻璃,通过在玻璃基体表面设置压应力层,实现厚度仅为0.8mm-1.6mm的超薄情况下,该光伏玻璃仍具有较高的强度 (120-600mpa)和防火等级;在压应力层的表层设置离子通道封闭层和离子附着沉淀膜层,通过相应的离子通道封闭作用和离子附着沉淀作用抗水、抗碱侵蚀强,使用寿命长;产品整体重量下降10%-30%,光伏玻璃生产成本降低10%-30%。

45.本技术提供的光伏组件和光伏系统,重量轻,整体成本下降2%-6%,可以有效降低光伏发电成本,有利于光伏发电的推广应用。

46.本技术提供的光伏玻璃的制备方法,通过对前处理之后的玻璃基材进行离子交换强化得到压应力层,然后通过水浸离子通道封闭处理得到离子通道封闭层和离子附着沉淀膜层;离子交换强化属于化学强化方法,相比于物理强化而言,其外观合格率更高,能够实现对超薄玻璃强度的提升;离子通道封闭层中的离子通道被封闭,阻止玻璃内部的钾离子和钠离子向外移动,避免其与水中的氢离子发生交换,实现抗水侵蚀;离子附着沉淀作用使得玻璃表面获得类似于薄膜的沉淀,从而提升玻璃的抗碱能力。

附图说明

47.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对本技术范围的限定。

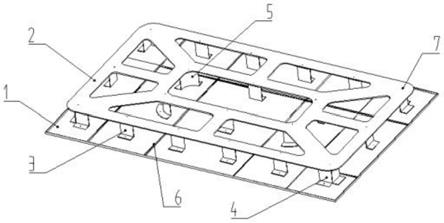

48.图1为本技术实施例提供的光伏玻璃的结构示意图。

49.附图标记:

50.100-玻璃基体;200-压应力层;300-离子通道封闭层;400-离子附着沉淀膜层。

具体实施方式

51.如本文所用之术语:

[0052]“由

……

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

[0053]

连接词“由

……

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

……

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

[0054]

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

[0055]

在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

[0056]“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说 a组分的质量份为a份,b组分的质量份为b份,则表示a组分的质量和 b组分的质量之比a:b。或者,表示a组分的质量为ak,b组分的质量为bk(k为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。

[0057]“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,a 和/或b包括(a和b)和(a或b)。

[0058]

一种光伏玻璃,包括玻璃基体,所述玻璃基体的表面具有压应力层,所述压应力层的表层设置有离子通道封闭层,所述离子通道封闭层的表面设置有离子附着沉淀膜层;

[0059]

所述光伏玻璃的厚度为0.8mm-1.6mm。

[0060]

需要说明的是,离子通道封闭层属于压应力层的一部分。

[0061]

可选的,所述光伏玻璃的厚度可以为0.8mm、0.9mm、1.0mm、1.1mm、 1.2mm、1.3mm、1.4mm、1.5mm、1.6mm或者0.8mm-1.6mm之间的任一值。

[0062]

在一个可选的实施方式中,所述压应力层的厚度为5μm-35μm;

[0063]

在一个可选的实施方式中,所述离子通道封闭层的厚度为5μm-10μm。

[0064]

可选的,所述压应力层的厚度可以为5μm、10μm、15μm、20μm、25μm、 30μm、35μm或者5μm-35μm之间的任一值;所述离子通道封闭层的厚度可以为5μm、6μm、7μm、8μm、9μm、10μm或者5μm-10μm之间的任一值。

[0065]

在一个可选的实施方式中,所述光伏玻璃还设置有油墨层;

[0066]

油墨层的设置可以根据需要进行选择,例如作为背板时设置油墨层。

[0067]

在一个可选的实施方式中,所述光伏玻璃还设置有功能膜层;

[0068]

功能膜层可以是例如用于降低面板太阳光反射率的膜层、用于保护电池板的膜层等等,本技术不做具体限定,根据实际需要进行选择即可。

[0069]

在一个可选的实施方式中,所述光伏玻璃沿其厚度方向设置有通孔;

[0070]

通孔的主要作用是便于导线穿过。通孔的形状可以是圆形、椭圆形等等,本技术不做具体限定,根据实际需要进行选择即可;

[0071]

在一个可选的实施方式中,所述通孔设置成圆形。与椭圆形相比,圆形通孔周围应力更均匀,加工难度低、成品率高、使用寿命长;

[0072]

在一个可选的实施方式中,所述圆形通孔的直径为0.8mm-20mm;

[0073]

可选的,所述圆形通孔的直径可以为0.8mm、1mm、5mm、10mm、15mm、 20mm或者0.8mm-20mm之间的任一值。

[0074]

本技术还提供一种光伏组件,所述光伏组件的面板和/或背板包括所述的光伏玻璃。

[0075]

本技术提供的光伏玻璃,既可以用作面板,也可以用作背板。

[0076]

在一个可选的实施方式中,所述光伏组件包括依次层叠设置的面板、第一胶层、太阳能电池片、第二胶层和背板;

[0077]

在一个可选的实施方式中,所述第一胶层包括eva(乙烯-醋酸乙烯共聚物)或pvb(聚乙烯醇缩丁醛酯),所述第二胶层包括po胶片(环氧丙烷)。

[0078]

本技术还提供一种光伏系统,包括所述的光伏组件。

[0079]

本技术还提供一种所述的光伏玻璃的制备方法,包括:

[0080]

将玻璃基材进行前处理、离子交换强化、水浸离子处理和后处理得到所述光伏玻璃。

[0081]

在一个可选的实施方式中,所述离子交换强化包括:

[0082]

将预热后的所述玻璃基材置于含有钾盐的熔融盐中进行离子交换;

[0083]

在一个可选的实施方式中,所述预热的温度为250℃-450℃,时间为 0.5h-4h;

[0084]

可选的,所述预热的温度可以为250℃、300℃、350℃、400℃、450℃或者250℃-450℃之间的任一值,时间可以为0.5h、1h、2h、3h、4h或者0.5h-4h之间的任一值;

[0085]

在一个可选的实施方式中,所述含有钾盐的熔融盐为硝酸钾和硝酸钠的混合熔融盐;

[0086]

在一个可选的实施方式中,所述混合熔融盐中硝酸钠的含量小于等于 10wt%;

[0087]

可选的,所述混合熔融盐中硝酸钠的含量可以为1wt%、2wt%、3wt%、 4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%或者小于等于10wt%的任一值;

[0088]

在一个可选的实施方式中,所述离子交换强化的温度为350℃-550℃,时间为1.5h-3h;

[0089]

可选的,所述离子交换强化的温度可以为350℃、400℃、450℃、500℃、 550℃或者350℃-550℃之间的任一值,时间可以为1.5h、2h、2.5h、3h或者1.5h-3h之间的任一值;

[0090]

在一个可选的实施方式中,所述离子交换强化之后,玻璃的表面张应力为120mpa-600mpa;

[0091]

可选的,所述离子交换强化之后,玻璃的表面张应力可以为120mpa、 150mpa、200mpa、250mpa、300mpa、350mpa、400mpa、450mpa、500mpa、 550mpa、600mpa或者120mpa-600mpa之间的任一值;

[0092]

在一个可选的实施方式中,所述离子交换强化使用隧道式连续化学强化炉进行。

[0093]

常规化学强化炉为单炉强化,存在着电耗高、生产效率低等缺点,只适合高附加值电子玻璃。隧道式连续化学强化炉,属于空间立体的,可利用化学强化炉余热,将玻璃预热置于炉顶位置,并且强化炉内可放置多炉架玻璃,连续进行传动,提高生产效率,降低单位电耗,且处于立体结构,可以大大节约占地面积,提高厂房利用效率。

[0094]

在一个可选的实施方式中,所述离子交换强化和所述水浸离子处理之间包括第一冷却;

[0095]

在一个可选的实施方式中,所述第一冷却采用风冷,时间为 10min-120min;

[0096]

可选的,所述第一冷却的时间可以为10min、20min、40min、60min、 80min、100min、120min或者10min-120min之间的任一值;

[0097]

在一个可选的实施方式中,所述第一冷却的终点温度为100℃-200℃;

[0098]

可选的,所述第一冷却的终点温度可以为100℃、110℃、120℃、130℃、 140℃、150℃、160℃、170℃、180℃、190℃、200℃或者100℃-200℃之间的任一值;

[0099]

在一个可选的实施方式中,所述水浸离子处理包括:将所述离子交换强化之后的玻璃置于含有氯化锌和/或氯化锡的水溶液中进行第一浸泡;

[0100]

玻璃经化学强化后,其表面带负电,所以离子半径较小且电价较高的金属离子sn

2

(约0.1nm)与zn

2

(0.074nm)较易吸附于玻璃表面,并且具有更大的结合力,可以堵塞离子的通道,阻碍玻璃内部的na

、k

向外移动与水中的h

发生交换,因而玻璃在被水侵蚀过程中na2o、k2o的溶出量减少,提高了耐水性。

[0101]

基于此机理,在压应力层的表层形成离子通道封闭层。

[0102]

需要说明的是,氯化锡的处理效果优于氯化锌,但是氯化锡的成本高于氯化锌,因此通常采用混合溶液进行处理。

[0103]

在形成上述离子通道封闭层的基础上,sn

2

与zn

2

能与玻璃表面的羟基-oh结合成薄膜沉淀附着于玻璃表面,形成离子附着沉淀膜层,从而提高玻璃抗碱能力。

[0104]

在一个可选的实施方式中,所述水溶液的温度为30℃-98℃,浸泡时间为10min-60min;

[0105]

可选的,所述水溶液的温度可以为30℃、40℃、50℃、60℃、70℃、 80℃、90℃、98℃或者30℃-98℃之间的任一值,浸泡时间可以为10min、 20min、30min、40min、50min、60min或者10min-60min之间的任一值;

[0106]

在一个可选的实施方式中,所述水溶液中,所述氯化锌的浓度为 0.03mol/l-0.09mol/l,所述氯化锡的浓度为0.03mol/l-0.09mol/l;

[0107]

可选的,所述氯化锌的浓度可以为0.03mol/l、0.04mol/l、0.05mol/l、 0.06mol/l、0.07mol/l、0.08mol/l、0.09mol/l或者0.03mol/l-0.09mol/l之间的任一值,所述氯化锡的浓度可以为0.03mol/l、0.04mol/l、0.05mol/l、 0.06mol/l、0.07mol/l、0.08mol/l、0.09mol/l或者0.03mol/l-0.09mol/l之间的任一值;

[0108]

该浓度范围是根据玻璃表面游离o

2-的数量来设定的。其他金属离子其离子半径较大,吸附能力不如锌离子和锡离子,且与o

2-结合易影响玻璃表面品质。

[0109]

在一个可选的实施方式中,所述水浸离子处理还包括:将所述第一浸泡之后的玻璃置于水中进行第二浸泡;

[0110]

在一个可选的实施方式中,所述第二浸泡的温度为常温,时间为 10min-30min。

[0111]

可选的,所述第二浸泡的时间可以为10min、20min、30min或者 10min-30min之间的任一值。

[0112]

在一个可选的实施方式中,所述玻璃基材以质量百分比计算,其成分包括:

[0113]

sio

2 65%-78%、al2o

3 0.5%-8%、cao 5%-9%、mgo 1%-5%、na2o 9%-16%、k2o 0%-1.0%、ceo

2 0%-0.2%;

[0114]

ceo2的使用可以有效的将降低紫外线透过率从现有的84%降低到50%以下。氧化铈有强烈的吸收紫外线,这是降低紫外线透光率的原因,但同时,氧化铈也是吸收可见光部分,因而其含量的控制是关键。试验表面,含量在0.12%时,可以保证可见光透光率大于90%,同时紫外线透过率部分可以降低到48%。

[0115]

可选的,所述玻璃基材以质量百分比计算其成分中,sio2的含量可以为65%、66%、67%、68%、69%、70%、71%、72%、73%、74%、75%、 76%、77%、78%或者65%-78%之间的任一值,al2o3的含量可以为0.5%、 1%、2%、3%、4%、5%、6%、7%、8%或者0.5%-8%之间的任一值,cao 的含量可以为5%、6%、7%、8%、9%或者5%-9%之间的任一值,mgo的含量可以为1%、2%、3%、4%、5%或者1%-5%之间的任一值,na2o的含量可以为9%、10%、11%、12%、13%、14%、15%、16%或者9%-16%之间的任一值,k2o的含量可

以为0%、0.1%、0.2%、0.3%、0.4%、0.5%、 0.6%、0.7%、0.8%、0.9%、1.0%或者0%-1.0%之间的任一值,ceo2的含量可以为0%、0.1%、0.2%或者0%-0.2%之间的任一值。

[0116]

在一个可选的实施方式中,所述玻璃基材为浮法中铝玻璃或浮法钠钙硅玻璃;

[0117]

在一个可选的实施方式中,所述前处理包括裁切、磨边、清洗和打孔中的一项或多项;

[0118]

在一个可选的实施方式中,所述后处理包括干燥、丝印、烧结和第二冷却中的一项或多项;

[0119]

在一个可选的实施方式中,所述烧结的温度小于等于300℃。

[0120]

下面将结合具体实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0121]

实施例1

[0122]

如图1所示,本实施例提供一种光伏玻璃,包括玻璃基体100,玻璃基体100的表面具有压应力层200,压应力层200的表层设置有离子通道封闭层300,离子通道封闭层300的表面设置有离子附着沉淀膜层400。

[0123]

该光伏玻璃的总厚度为1.6mm,其中,压应力层200的厚度为35μm。

[0124]

需要说明的是,图1中各层厚度仅为示意,不作为对本实施例玻璃厚度的限定。

[0125]

以制备背板用玻璃为例,光伏玻璃的制备方法如下:

[0126]

(1)切割成目标尺寸:采用数控玻璃切割设备,依客户尺寸要求对浮法钠钙硅玻璃基板(其成分以质量百分比计算包括:sio

2 71.8%、al2o

3 1.08%、cao 8.9%、mgo 4.0%、na2o 13.9%、k2o 0.2%、ceo

2 0.12%) 进行切裁。

[0127]

(2)磨边:采用金刚砂轮,借助cnc磨边一体机对基板边部进行抛磨作业,作用是避免成品割伤手及减少边部应力集中,方便后续工段加工。

[0128]

(3)清洗:采用毛刷、盘刷在高压水0.4mpa的条件下对玻璃基板进行清洗,以得到无玻璃粉末附着,干净的玻璃。

[0129]

(4)激光打孔:光伏组件用玻璃背板因需穿线需要,需对玻璃进行打孔,采用激光打孔可提高加工成品率;该孔为圆形通孔,直径为16mm。

[0130]

(5)预热:将预处理好的玻璃装入加压架中,以100片为一架,加压架运转到预热炉中,闭炉门进行预热,在250℃下预热4小时;

[0131]

(6)隧道式连续化学强化炉离子交换:预热后的玻璃通过加压炉自动运输到隧道式连续化学强化炉中,使玻璃和加压架完全浸入熔盐中,关闭炉门,每个隧道式连续化学强化炉内可并排放置4-10架加压架,由边部传送链条对压架进行连续移动。在480℃的混合熔盐中离子交换2.5小时,混合熔盐为硝酸钾和硝酸钠的混合熔盐,混合熔盐中硝酸钠的含量为 1.2wt%。

[0132]

所得玻璃的压应力值cs为189mpa。

[0133]

(7)冷却:离子交换后玻璃取出进行均匀风冷降温,冷却时间30min,使玻璃温度降至140℃。

[0134]

(8)一次泡水:风冷后产品放入第一次泡水槽中冷却,其中泡水槽中的溶液为

0.06mol/l的zncl2和0.06mol/l的sncl2混合溶液,混合溶液的温度为98℃,冷却时间为40分钟,以对化学强化后的玻璃表面进行离子通道封闭,强化玻璃基板的抗水、抗碱能力。

[0135]

(9)二次泡水:第一次泡水后产品放入第二次泡水槽中冷却,水的温度为常温,泡水时间25分钟,对玻璃表面进行清洗并冷却玻璃,得到玻璃产品。

[0136]

(10)干燥:对泡水后的玻璃基板进行烘干。

[0137]

(11)低温油墨丝网印刷:因光伏组件需要,需对玻璃背板丝印上网格低温型白色油墨(反射率>75%),涂层厚度20微米。

[0138]

(12)低温烧结固化:对油墨及玻璃基板进行加热,烧结固化温度在 260℃,以使得油墨固化在玻璃基板上。

[0139]

(13)冷却:采用风冷形式,对玻璃进行冷却最终得到化学强化玻璃背板。

[0140]

本实施例还提供一种光伏组件,包括依次层叠设置的面板、第一胶层、太阳能电池片、第二胶层和上述背板。

[0141]

本实施例还提供一种光伏系统,包括上述光伏组件,以及其它必要的附属设施。

[0142]

实施例2

[0143]

请参阅图1,本实施例提供一种光伏玻璃,包括玻璃基体100,玻璃基体100的表面具有压应力层200,压应力层200的表层设置有离子通道封闭层300,离子通道封闭层300的表面设置有离子附着沉淀膜层400。

[0144]

该光伏玻璃的总厚度为1.3mm,其中,压应力层200的厚度为25μm。

[0145]

以制备背板用玻璃为例,光伏玻璃的制备方法如下:

[0146]

(1)切割成目标尺寸:采用数控玻璃切割设备,依客户尺寸要求对浮法中铝玻璃基板(其成分以质量百分比计算包括:sio

2 70.5%、al2o

3 4.2%、cao 9.1%、mgo 2.3%、na2o 13.68%、k2o 0.2%、ceo

2 0.12%) 进行切裁。

[0147]

(2)磨边:采用金刚砂轮,借助cnc磨边一体机对基板边部进行抛磨作业,作用是避免成品割伤手及减少边部应力集中,方便后续工段加工。

[0148]

(3)清洗:采用毛刷、盘刷在高压水0.4mpa的条件下对玻璃基板进行清洗,以得到无玻璃粉末附着,干净的玻璃。

[0149]

(4)激光打孔:光伏组件用玻璃背板因需穿线需要,需对玻璃进行打孔,采用激光打孔可提高加工成品率;该孔为圆形通孔,直径为16mm。

[0150]

(5)预热:将预处理好的玻璃装入加压架中,以100片为一架,加压架运转到预热炉中,闭炉门进行预热,在380℃下预热2.5小时;

[0151]

(6)隧道式连续化学强化炉离子交换:预热后的玻璃通过加压炉自动运输到隧道式连续化学强化炉中,使玻璃和加压架完全浸入熔盐中,关闭炉门,每个隧道式连续化学强化炉内可并排放置4-10架加压架,由边部传送链条对压架进行连续移动。在500℃的混合熔盐中离子交换2.5小时,混合熔盐为硝酸钾和硝酸钠的混合熔盐,混合熔盐中硝酸钠的含量为 2wt%。

[0152]

所得玻璃的压应力值cs为230mpa。

[0153]

(7)冷却:离子交换后玻璃取出进行均匀风冷降温,冷却时间>10 分钟,使玻璃温度降至160℃。

[0154]

(8)一次泡水:风冷后产品放入第一次泡水槽中冷却,其中泡水槽中的溶液为

0.09mol/l的zncl2和0.09mol/l的sncl2混合溶液,混合溶液的温度为90℃,时间为60分钟以对化学强化后的玻璃表面进行离子通道封闭,强化玻璃基板的抗水、抗碱能力。

[0155]

(9)二次泡水:第一次泡水后产品放入第二次泡水槽中冷却,水的温度为常温,泡水时间30分钟,对玻璃表面进行清洗并冷却玻璃,得到玻璃产品。

[0156]

(10)干燥:对泡水后的玻璃基板进行烘干。

[0157]

(11)低温油墨丝网印刷:因光伏组件需要,需对玻璃背板丝印上网格低温型白色油墨(反射率>75%),涂层厚度20微米。

[0158]

(12)低温烧结固化:对油墨及玻璃基板进行加热,烧结固化温度在 260℃,以使得油墨固化在玻璃基板上。

[0159]

(13)冷却:采用风冷形式,对玻璃进行冷却最终得到化学强化玻璃背板。

[0160]

本实施例还提供一种光伏组件,包括依次层叠设置的面板、第一胶层、太阳能电池片、第二胶层和上述背板。

[0161]

本实施例还提供一种光伏系统,包括上述光伏组件,以及其它必要的附属设施。

[0162]

实施例3

[0163]

本实施例提供一种光伏玻璃,包括玻璃基体100,玻璃基体100的表面具有压应力层200,压应力层200的表层设置有离子通道封闭层300,离子通道封闭层300的表面设置有离子附着沉淀膜层400。

[0164]

该光伏玻璃的总厚度为0.8mm,其中,压应力层200的厚度为5μm。

[0165]

以制备面板用玻璃为例,光伏玻璃的制备方法如下:

[0166]

(1)切割成目标尺寸:采用数控玻璃切割设备,依客户尺寸要求对浮法中铝玻璃基板(其成分以质量百分比计算包括:sio

2 70.5%、al2o

3 4.2%、cao 9.1%、mgo 2.3%、na2o 13.68%、k2o 0.2%、ceo

2 0.12%) 进行切裁。

[0167]

(2)磨边:采用金刚砂轮,借助cnc磨边一体机对基板边部进行抛磨作业,作用是避免成品割伤手及减少边部应力集中,方便后续工段加工。

[0168]

(3)清洗:采用毛刷、盘刷在高压水0.4mpa的条件下对玻璃基板进行清洗,以得到无玻璃粉末附着,干净的玻璃。

[0169]

(4)预热:将预处理好的玻璃装入加压架中,以100片为一架,加压架运转到预热炉中,闭炉门进行预热,在450℃下预热30min;

[0170]

(5)隧道式连续化学强化炉离子交换:预热后的玻璃通过加压炉自动运输到隧道式连续化学强化炉中,使玻璃和加压架完全浸入熔盐中,关闭炉门,每个隧道式连续化学强化炉内可并排放置4-10架加压架,由边部传送链条对压架进行连续移动。在550℃的混合熔盐中离子交换1.5小时,混合熔盐为硝酸钾和硝酸钠的混合熔盐,混合熔盐中硝酸钠的含量为 6wt%。

[0171]

所得玻璃的压应力值cs为520mpa。

[0172]

(6)冷却:离子交换后玻璃取出进行均匀风冷降温,冷却时间>10 分钟,使玻璃温度降至160℃。

[0173]

(7)一次泡水:风冷后产品放入第一次泡水槽中冷却,其中泡水槽中溶液为0.09mol/l的zncl2和0.03mol/l的sncl2混合溶液,混合溶液的温度为95℃,时间为50分钟,以对化学强化后的玻璃表面进行离子通道封闭,强化玻璃基板的抗水、抗碱能力。

[0174]

(8)二次泡水:第一次泡水后产品放入第二次泡水槽中冷却,水的温度为常温,泡水时间30分钟,对玻璃表面进行清洗并冷却玻璃,得到玻璃产品。

[0175]

(9)干燥:对泡水后的玻璃基板进行烘干,对玻璃进行冷却最终得到化学强化玻璃面板。

[0176]

使用前,可以根据需要对该面板进行镀膜处理得到相应的功能膜层。

[0177]

本实施例还提供一种光伏组件,包括依次层叠设置的上述面板、第一胶层、太阳能电池片、第二胶层和实施例1制得的背板。

[0178]

本实施例还提供一种光伏系统,包括上述光伏组件,以及其它必要的附属设施。

[0179]

对比例1

[0180]

以常规压延法钠钙硅玻璃板作为原料,分别采用实施例1提供的化学强化方法进行处理,得到对应的背板。

[0181]

对比例2

[0182]

以常规压延法钠钙硅玻璃板作为原料,采用下述物理半钢化方法进行处理,得到对应的背板。

[0183]

物理半钢化具体实施步骤:

[0184]

第一步:将已切割,磨边好的玻璃准备好,以100片为一组。

[0185]

第二步:采用42米钢化连续炉进行制样,温度设定1区540~550℃,2 区550~570℃,3区570~595℃,4区610~635℃,5区645~670℃,6区 655~680℃,7区695~715℃,8区720~730℃,9区720~740℃,10区 710~715℃,11区700~710℃,12区680~700℃。片间距设定300mm,若玻璃尺寸偏小,则玻璃采用斜放形式进钢化炉。

[0186]

第三步:玻璃整体加热时间115~140秒,立即进入高压风栅进行急冷,其中风栅距离玻璃高度为5-10mm,风机频率设定45~50hz。

[0187]

第四步:玻璃经风栅冷却后,经过水洗烘干后,得到最终玻璃产品。

[0188]

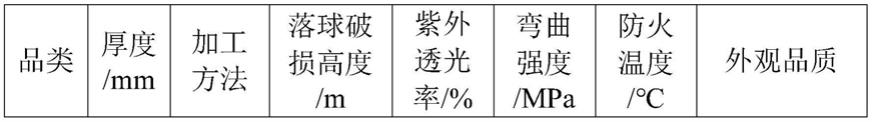

取实施例1、实施例2、实施例3、对比例1和对比例2得到的玻璃板各10pcs,尺寸320mm*140mm,厚度1.6mm、1.3mm及0.8mm。测试相关性能指标,具体如下表1所示:

[0189]

表1性能指标

[0190]

[0191][0192]

因0.8-1.3mm厚度玻璃无法进行物理强化,因此只列出了1.6mm厚度玻璃的物理半钢化实验数据。由表1可知,本技术提供的方法获得的光伏玻璃,其落球破损高度、紫外透光率、弯曲强度、防火温度和外观品质都有不同程度的提升。

[0193]

对比例3

[0194]

选用浮法中铝玻璃320mm*140mm*1.3mm,经本技术所提供的方法进行离子交换后,取常规泡水冷却,与实施例1不同的是一次泡水采用 0.06mol/l的zncl2溶液或0.06mol/l的sncl2溶液。将离子交换后水浸泡冷却、zncl2溶液冷却、sncl2溶液冷却得到的玻璃与实施例1得到的玻璃进行沸水侵蚀6h后,测量析出碱金属氧化物析出量,结果如表2所示:

[0195]

表2碱金属氧化物析出量

[0196][0197]

由表2可知,经过含有zncl2和/或sncl2溶液浸泡后,碱金属氧化物析出量降幅大于60%,证明其耐水性得到大幅提高。

[0198]

对比例4

[0199]

氯化锌高温会产生有毒腐蚀性烟雾,引发支气管炎,结膜炎,高浓度可致死,350mg/kg急性毒性,且和强氧化物如硝酸钾伍配,可能引发爆炸。

[0200]

同样状况,氯化锡高温受热分解也会产生有毒的腐蚀性气体,引发皮肤溃烂等情况。

[0201]

因此,使用氯化锡和氯化锌熔融盐进行处理的方式无法实现工业化生产。

[0202]

对比例5

[0203]

使用2.0mm厚的浮法中铝玻璃基板通过物理半钢化的方式处理,其表面压应力值低于90mpa,实测85mpa,弯曲强度实测112mpa,表面边角翘曲、风斑可见。

[0204]

试验1:选用常规2.0 2.0mm双玻组件作为对照组,试验组则采用本技术方案,选用2.0mm双层镀膜光伏玻璃 1.2mm中铝化学强化背板玻璃作为双玻组件前后板,经上述工艺制得组件。测得相应性能数据如下表3所示:

[0205]

表3性能数据

[0206][0207]

结论:在室外暴晒的情况下,本技术的双玻组件因其超轻超薄背板特性,具有更小的热阻,散热更快,具有降低组件本身温度的效果,依正常情况下,组件温度每下降2℃,组件功率大约可提升1%,本次案例中,组件温度下降2.8℃,组件功率提升2.8w,计提升0.82%。

[0208]

试验2:iec61730《光伏组件安全鉴定》之要求,参照ansi/ul790 标准执行。对本发明双玻组件进行飞火试验和表面延烧试验。要求火焰温度为760

±

28℃,点燃后持续燃烧10分钟,没有模块被点燃或者飞离测试平台,或者火焰蔓延范围低于1.82米,视为class a级合格,火焰形状要求形似三角形,火焰宽度约152mm。将本发明双玻组件(2.0 1.2mm)放置于倾斜角为22

±3°

的钢制试验平台,基板环境湿度在8~12%,点燃火焰枪及开启排气扇,试验火焰持续燃烧10分钟后,整体组件不坍塌、不飞火,仅胶膜、接线盒、电缆发生碳化,无扩大火焰燃烧机火势蔓延情况出现,火焰蔓延范围仅0.85米,低于1.82米,视为class a级合格。

[0209]

本技术提供的光伏玻璃,玻璃物料用量少,成本更加低廉,采用 0.8-1.6mm浮法中铝玻璃或浮法钠钙硅作为基板,通过化学强化的手段,其抗冲击强度、抗弯折能力得到大幅度提升,且可超过物理钢化的强度,从而使其性能达到甚至超过原有2.0mm物理钢化光伏玻璃板。基板成本下降 10%~30%,折算到光伏组件中直接制造成本下降2%-6%。利于光伏发电平价上网的推行。整体光伏双玻组件重量下降10%~30%(每平方面减少 1-3kg),降低了运输及安装成本。并且有利于在老旧屋顶进行大规模建设分布式光伏电站。紫外线透过率从84%锐减到50%以下,有利于提高使用寿命。在减薄的同时,光伏玻璃的散热性能得到提升。采用化学强化的方法,还可有效避免玻璃板面翘曲度,及自爆率问题,玻璃表面无风斑及凹凸不平的现象,外观品质优良,产率和良率都得到有效提升;耐火度得到了提高,可帮助组件从c级防火提升至a级防火。

[0210]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽

管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

[0211]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本技术的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本技术的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。