一种tc4钛合金方管生产方法

技术领域

1.本发明涉及钛合金方管生产技术领域,尤其涉及一种tc4钛合金方管生产方法。

背景技术:

2.目前国内对钛合金方管加工还是属于空白领域,传统生产方式分为两种,第一种为拉拔机拉拔,采用大吨位拉拔机对钛管施加拉力,使其塑性变形,其缺点是tc4钛合金为高强度、高屈服度材料,必须使用高频在线加热,管材拉拔过程受热不均匀,成品易弯曲,头尾夹钳部位需切除200mm以上,浪费原材料。拉拔过程中易损坏磨具及设备,危机操作人员安全。

3.第二种为利用挤压机进行挤压成型,挤压型材对挤压设备功率、负荷功率、孔型磨具要求极高,且挤压过程中材料塑性变形芯部产生高温破坏材料组织及易划伤原材料表面,无法批量生产。

4.因此,有必要提供一种tc4钛合金方管生产方法解决上述技术问题。

技术实现要素:

5.本发明提供一种tc4钛合金方管生产方法,解决了方管型材的成品率有待进一步提高的问题。

6.为解决上述技术问题,本发明提供的tc4钛合金方管生产方法,包括以下步骤:

7.s1原料管选材;

8.s2原料管的封口处理;

9.s3对步骤s2封口后的原料管预加热,加热后用万能辊弯机连续辊弯成型,成型后穿过土耳其口,制备半成品;

10.s4对步骤s3制备的办成品进行组包处理;

11.s5对步骤s4组包处理后的半成品进行消应力退火处理;

12.s6对步骤s5消应力退火处理后的半成品进行锯切处理,获得钛合金方管;

13.s7对步骤s6锯切处理后的钛合金方管的表面用砂光机清理表面氧化层及缺陷进行砂光处理,处理成砂光面;

14.s8对步骤s7砂光处理后的钛合金方管采用超声波探伤机进行探伤处理。

15.优选的,所述步骤s1中原料管选材时选用tc4钛合金圆管,尺寸为φ76

×3×

4020mm。

16.优选的,所述步骤s2中封边处理时在钛合金圆管两头用φ76

×

2mm钛合金圆形管帽封堵,连接部位采用氩弧焊接点焊。

17.优选的,所述步骤s3中预加热时将该圆管用箱式电炉加热至830℃,然后采用人工出料方式将tc4钛合金圆管送入万能辊弯机中。

18.优选的,所述万能辊弯机中连续设置有k7-k6-k5-k4-k3-k2-k1孔型,在k1孔型后装有矫直用土耳其口。

19.优选的,所述步骤s4中组包处理时采用液压打捆机打捆组包,每包横列7排,竖立6层共42支。

20.优选的,所述组包处理的过程中包带使用钢制δ2

×

w32mm规格,用普碳钢板条尺寸为δ10

×

w40mm井字形捆扎,连接处用氩弧焊焊接,加固定型组包。

21.优选的,所述步骤s5中消应力退火时将组包后方管装入地坑式电阻退火炉,升温至750℃消应力退火,保温15分钟。退火方管拆包后直线度可达到2mm/m的直线度。

22.优选的,所述步骤s6中锯切处理时选用带锯床锯切掉钛合金方管头尾封堵的管帽,锯切后方管尺寸为60

×

60

×

4000mm。

23.优选的,所述步骤s8中探伤处理时用超声波探伤机进行探伤,标准为a级,介质为水,探伤合格为成品,探伤不合格为废品。

24.与相关技术相比较,本发明提供的tc4钛合金方管生产方法具有如下有益效果:

25.本发明提供一种tc4钛合金方管生产方法,采用本工艺方法制备的钛合金方管可满足航空、兵器、核电等重点行业的所有性能指标,生产工艺简单可控,成品收得率可达96%以上,万能辊弯机自动运行,无需人工操作,达到了低成本、规模化生产的重要条件。

附图说明

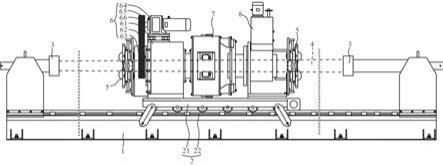

26.图1为本发明提供的tc4钛合金方管生产方法的截面图;

27.图2为本发明提供的k1孔型图;

28.图3为本发明提供的k2孔型图;

29.图4为本发明提供的k3孔型图;

30.图5为本发明提供的k4孔型图;

31.图6为本发明提供的k5孔型图;

32.图7为本发明提供的k6孔型图;

33.图8为本发明提供的k7孔型图;

34.图9为本发明提供的tc4钛合金方管生产方法中对管材表面进行清理时使用到的砂光设备的三维图;

35.图10为图9所示的处理箱内部的结构示意图;

36.图11为图9所示的翻转门板内部的结构示意图;

37.图12为图9所示的整体的剖视图。

38.图中标号:

39.100、支撑架;

40.200、处理箱,210、限位挡板,201、落料孔;

41.300、转动板,310、第一伸缩件,320、传动架,330、传动套管;

42.400、翻转门板;

43.500、安装架,510、第二伸缩件,520、第一夹持板,530、转向电机,540、第二夹持板;

44.600、第三伸缩件,610、联动架,620、作业电机,630、砂光辊;

45.700、支撑轴,710、限位盘,720、支撑弹簧;

46.800、收纳箱;

47.900、传动推板。

具体实施方式

48.下面结合附图和实施方式对本发明作进一步说明。

49.请结合参阅图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11和图12,其中,图1为本发明提供的tc4钛合金方管生产方法的一种实施例的截面图;图2为本发明提供的k1孔型图;图3为本发明提供的k2孔型图;图4为本发明提供的k3孔型图;图5为本发明提供的k4孔型图;图6为本发明提供的k5孔型图;图7为本发明提供的k6孔型图;图8为本发明提供的k7孔型图;图9为本发明提供的tc4钛合金方管生产方法中对管材表面进行清理时使用到的砂光设备的三维图;图10为图9所示的处理箱内部的结构示意图;图11为图9所示的翻转门板内部的结构示意图;图12为图9所示的整体的剖视图。

50.一种tc4钛合金方管生产方法,包括以下步骤:

51.s1原料管选材;

52.s2原料管的封口处理;

53.s3对步骤s2封边后的原料管预加热,加热后用万能辊弯机连续辊弯成型,成型后穿过矫直用土耳其口,制备半成品;

54.s4对步骤s3制备的办成品进行组包处理;

55.s5对步骤s4组包处理后的半成品进行消应力退火处理;

56.s6对步骤s5消应力退火处理后的半成品进行锯切处理,获得钛合金方管;

57.s7对步骤s6锯切处理后的钛合金方管的表面用砂光机清理表面氧化层及缺陷进行砂光处理,处理成砂光面;

58.s8对步骤s7砂光处理后的钛合金方管采用超声波探伤机进行探伤处理。

59.提供热加工辊弯成形技术,已生产出成品单支长度4米的方管,成品收得率达到96%以上,方管表面光泽,无裂纹、夹渣、化学成分稳定、力学性能标准的方管材料。

60.所述步骤s1中原料管选材时选用tc4钛合金圆管,尺寸为φ76

×3×

4020mm。

61.所述步骤s2中封边处理时在钛合金圆管两头用φ76

×

2mm钛合金圆形管帽封堵,连接部位采用氩弧焊接点焊,其作用是钛合金圆管进出万能辊弯机时,圆管头尾部分不凹陷,封堵起支撑作用。

62.所述步骤s3中预加热时将该圆管用箱式电炉加热至830℃,然后采用人工出料方式将tc4钛合金圆管送入万能辊弯机中。

63.所述万能辊弯机中连续设置有k7-k6-k5-k4-k3-k2-k1孔型,在k1孔型后装有矫直用土耳其口。

64.所述步骤s4中组包处理时采用液压打捆机打捆组包,每包横列7排,竖立6层共42支。

65.所述组包处理的过程中包带使用钢制δ2

×

w32mm规格,用普碳钢板条尺寸为δ10

×

w40mm井字形捆扎,连接处用氩弧焊焊接,加固定型组包。

66.所述步骤s5中消应力退火时将组包后方管装入地坑式电阻退火炉,升温至750℃消应力退火,保温15分钟,退火后方管拆包后直线度可达到2mm/m的直线度。

67.所述步骤s6中锯切处理时选用带锯床锯切掉钛合金方管头尾封堵的管帽,锯切后方管尺寸为60

×

60

×

4000mm。

68.所述步骤s8中探伤处理时用超声波探伤机进行探伤,标准为a级,介质为水,探伤

合格为成品,探伤不合格为废品。

69.与相关技术相比较,本发明提供的tc4钛合金方管生产方法具有如下有益效果:

70.采用本工艺方法制备的钛合金方管可满足航空、兵器、核电等重点行业的所有性能指标,生产工艺简单可控,成品收得率可达96%以上,万能辊弯机自动运行,无需人工操作,达到了低成本、规模化生产的重要条件。

71.在钛合金方管型材的生产方法中,钛合金方管锯切后,需要对表面进行砂光处理,处理时,需要使用到tc4钛合金方管的砂光设备,包括:

72.支撑架100;

73.处理箱200,所述处理箱200的底部安装于所述支撑架100的顶部,所述处理箱200的外表面安装有限位挡板210;

74.转动板300,所述转动板300的表面转动安装于所述处理箱200的外表面,并且转动板300表面安装有第一伸缩件310,所述第一伸缩件310的输出端固定安装有传动架320,所述传动架320的表面转动安装有传动套管330;

75.翻转门板400,所述翻转门板400的表面固定安装于所述传动套管330的外表面,所述翻转门板400的表面通过转轴转动安装于所述处理箱200的内侧;

76.安装架500,所述安装架500的底部安装于所述处理箱200的内壁,所述安装架500的一侧安装有第二伸缩件510,所述第二伸缩件510的输出端转动安装有第一夹持板520,所述安装架500的另一侧固定安装有转向电机530,所述转向电机530的输出端安装有第二夹持板540;

77.第三伸缩件600,所述第三伸缩件600的表面安装于所述翻转门板400的顶部,所述第三伸缩件600的输出端安装有联动架610,所述联动架610的外表面安装有作业电机620,所述作业电机620的输出端安装有砂光辊630。

78.支撑架100采用不锈钢方管焊接而成,并且支撑架100为处理箱200的安装和使用提供支撑的作用,限位挡板210为翻转门板400的转动调节提供限位,保障翻转门板400在第一伸缩件310的可调节范围内,第一伸缩件310的输出端伸展时,翻转门板400开启,第一伸缩件310的输出端收缩时,翻转门板400关闭。

79.转动板300的轴端转动安装在处理箱200的外表面,为第一伸缩件310的伸缩调节时的转动提供支持,第一伸缩件310采用液压伸缩杆,使用时配备现有技术中的液压设备,为传动架320的伸缩调节提供动力的来源;

80.第一伸缩件310的输出端伸展时,带动传动架320向外伸展,传动架320带动传动套管330移动,传动套管330移动时带动翻转门板400向上转动开启,翻转门板400的外表面与限位挡板210的表面抵接时,关闭第一伸缩件310,翻转门板400处于完全开启的状态,为内部的钛合金方管型材的安装和拆卸提供便利;

81.第一伸缩件310的输出端收缩时,带动联动架320向内收缩,传动架320带动传动套管330收缩移动,传动套管330带动翻转门板400向处理箱200的内部转动,翻转门板400转动时逐渐关闭,当第一伸缩件310的输出端完全收缩时,翻转门板400完全关闭。

82.第二伸缩件510采用电动伸缩杆,使用时连接外界的电源,并且第二伸缩件510的输出端贯穿所述安装架500的表面且延伸至所述安装架500的内侧,所述第二伸缩件510的输出端与所述安装架500的表面滑动连接,为第一夹持板520的伸缩夹取提供动力来源,用

于对安装后的钛合金方管进行夹取操作,夹取时配合第二夹持板540使用。

83.转向电机530使用时连接外界的电源,为第二夹持板540的转动调节提供动力来源,并且转向电机530的输出端贯穿所述安装架500的表面且延伸至所述安装架500的内侧,并且转向电机530的输出端与所述安装架500的表面转动连接,所述第二夹持板540和所述第一夹持板520在同一轴线上,两者的尺寸相适配,用于对钛合金方管型材的夹持和限位,同时提供旋转的支持。

84.第三伸缩件600采用液压伸缩缸,使用时配备现有技术的液压设备,并且第三伸缩件600的输出端贯穿所述翻转门板400的表面且延伸至所述翻转门板400的下方,并且第三伸缩件600的输出端与所述翻转门板400的表面滑动连接,为联动架610的升降调节提供动力来源,联动架610升降调节时同步带动砂光辊630上下调节,以便于对砂光辊630的作业高度进行调节;

85.砂光辊630的轴端转动安装在联动架610的内表面,并且通过作业电机620提供旋转的动力来源,作业电机620使用时连接外界的电源,为砂光辊630的转动提供稳定的支持。

86.使用时,人工将锯切后的钛合金方管型材转运至打开状态的处理箱200的内部,将钛合金方管型材水平装在安装架500的内侧,启动第二伸缩件510,第二伸缩件510带动第一夹持板520配合第二夹持板540对装入的钛合金方管型材进行水平夹持;

87.启动第一伸缩件310,第一伸缩件310带动传动架320收缩,传动架320通过传动套管330拉动翻转门板400自动关闭,方便设备的自动化控制,翻转门板400完全关闭时,关闭第一伸缩件310;

88.作业时,优先启动作业电机620,作业电机620带动砂光辊630转动运行,再启动第三伸缩件600,第三伸缩件600带动联动架610向下移动,联动架610带动运行状态的砂光辊630向下移动且与钛合金方管型材的表面接触且进行砂光处理;

89.当需要对钛合金方管型材的表面进行转向时,启动转向电机530,转向电机530通过第二夹持板540和第一夹持板520带动内侧夹持的钛合金方管进行转向至其他平面,以便于对钛合金方管型材的全面处理。

90.采用闭合式的处理箱200和翻转门板400,方便讲作业空间进行封闭,使得钛合金方管型材的表面在砂光处理时,产生的废屑不会向外扩散,以便于对废屑的集中收集,同时动力设备封闭式运行,减少对外界产生的噪音干燥,优化作业环境,为用户提供良好的作业条件。

91.进一步的,所述处理箱200的底部开设有落料孔201,所述支撑架110的顶部安装有收纳箱800。

92.落料孔201的内部与处理箱200的内部相互连通,使得在砂光处理过程中产生的废屑能够通过落料孔201向下落料;

93.废屑在向下落料时直接落入收纳箱800的内部,以便于废料的自动落料和收集,以便于对产生的肥料进行集中处理。

94.所述安装架500的表面活动安装于所述处理箱200的内部,并且安装架500的顶部固定安装有支撑轴700,所述支撑轴700的底端贯穿所述处理箱200的表面且延伸至所述处理箱200的下方,并且支撑轴700的表面与所述处理箱200的表面滑动连接,所述支撑轴700的底端固定安装有限位盘710,所述限位盘710的顶部固定安装有支撑弹簧720,所述支撑弹

簧720的顶部与所述处理箱200的底部固定连接,所述翻转门板400的内表面固定安装有传动推板900,所述传动推板900的表面为弧形结构,并且传动推板900的表面与所述安装架500的下表面传动连接。

95.支撑弹簧720通过限位盘710为支撑轴700提供向下的弹力,支撑轴700同步带动安装架500向下收起且稳定的收在处理箱200的内部;

96.传动推板900安装在翻转门板400的内表面,翻转门板400向上转动开启时同步带动传动推板900向上转动,传动推板900向上转动时带动安装架500整体向上移动,安装架500带动内侧安装的钛合金方管型材向上自动抬起且自动脱离处理箱200的内部,以便于钛合金方管型材的安装和拆卸,为维护人员提供充足的操作空间,避免处理箱200内部空间狭小而不方便安装和拆卸;

97.在钛合金方管型材安装完成后,翻转门板400向下转动关闭时同步带动传动推板900向下转动复位,而安装架500则在支撑弹簧720向下的弹力作用下向下移动,保持安装架500表面与传动推板900表面接触的稳定性,同时安装架500带动内侧安装的钛合金方管型材自动向下收缩且复位至处理箱200的内部。

98.实施例1:

99.一种tc4钛合金方管生产方法,包括以下生产步骤:

100.1.原料为tc4钛合金圆管,尺寸为φ76

×3×

4020mm;

101.2.钛合金圆管两头用φ76

×

2mm钛合金圆形管帽封堵,连接部位采用氩弧焊接点焊,其作用是钛合金圆管进出万能辊弯机时,圆管头尾部分不凹陷,封堵起支撑作用;

102.3.将该圆管用箱式电炉加热至830℃后,采用人工出料方式,将tc4钛合金圆管送入万能辊弯机连续通过k7-k6-k5-k4-k3-k2-k1孔型,通过速度为11米/分钟,在k1孔型后装有矫直用土耳其口,塑性变形和矫直一次完成,半成品为60

×

60

×

4000mm钛合金方管;

103.4.成型完成后利用方管余温,用液压打捆机打捆组包,包带使用钢制δ2

×

w32mm规格,用打捆机收紧拉齐,每包横列7排,竖立6层共42支,用普碳钢板条尺寸为δ10

×

w40mm井字形捆扎,连接处用氩弧焊焊接,加固定型组包;

104.5.消应力退火,将组包后方管装入地坑式退火炉,升温至750℃,保温1小时随炉空冷至室温出炉,退火后方管拆包后直线度可达到2mm/m的直线度;

105.6.用带锯床锯切掉钛合金方管头尾封堵的管帽,锯切后方管尺寸为60

×

60

×

4000mm;

106.7.用砂光机清理表面氧化层及缺陷,处理成砂光面。

107.8.用超声波探伤机进行探伤,标准为a级,介质为水,探伤合格为成品,探伤不合格为废品。

108.9.经以上生产方式加工后,60

×

60

×

4000mm的钛合金方管成品力学性能实测表如下:

[0109][0110]

10.方管尺寸厚度公差可满足

±

0.1mm,长度方向尺寸方正,方管表面光泽,无裂纹、无夹杂、组织均匀、无偏析,超声波探伤满足a级标准。

[0111]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。