1.本发明涉及一种旋压机,属于路灯杆加工技术领域。

背景技术:

2.圆锥型钢管,在高铁线架、路灯杆、旗杆、5g杆、广告杆、钢架结构件等等领域广泛使用,现有技术中的圆锥型钢管的加工一般通过斜剪钢板,折弯后焊接后加工形成,由于焊接工艺必然存在焊缝,其对美观还是会产生一定的影响、且焊接区域的强度稍弱,为了使得加工成的锥形管更加美观,整体结构强度更高。

3.现有技术中公开了一种灯杆旗杆旋压成型设备,其公开号为:cn 212792599 u,公告日为:2021.03.26,通过旋压工艺对无缝钢管进行旋压成型,完成锥形管的加工,其不足之处在于:其采用的工作方法是让钢管旋转,然后旋压轮对钢管给力,使钢管的直径缩小,由于钢管一直处于高速旋转状态,在加工长钢管的过程中,高速旋转的管材会产生晃动,即使加装定心机构,该晃动问题也不能很好的得到解决,会带来极大的风险和安全隐患,因此在实践操作过程中,这种结构一般用来加工相对较短的锥形管,无法实现较长锥形管的加工。

技术实现要素:

4.本发明的目的是针对上述现有技术的旋压工艺控制钢管转动的方式存在安全隐患的问题,提供一种钢管静止状态下的数控锥形钢管旋压机,大大提高无缝锥形管加工的安全性和可靠性。

5.本发明的技术方案如下:一种钢管静止状态下的数控锥形钢管旋压机,包括床身,所述床身的两安装有一对用以夹紧管材的夹具,所述床身的中部滑动安装有旋压机构和定心机构,所述床身上安装有行走机构,所述旋压机构、定心机构均安装在行走机构上,所述行走机构上还安装有:动力机构,用以驱动旋压机构旋转;液压机构,用以驱动旋压机构压紧;所述旋压机构包括与动力机构固定连接的旋转套,动力机构带动旋转套转动,所述旋转套内安装有多组可实现轴向挤压动作的挤压组件,所述挤压组件包括固定在旋转套内的导向杆,所述导向杆上套设有导向座,所述导向座的底部连接有旋压轮,所述导向座上沿旋转套径向设置有从动齿条,所述旋转套上安装有齿轮架,所述齿轮架上安装有与从动齿条啮合的传动齿轮,所述旋转套内还设有与传动齿轮啮合的主动齿条,所述主动齿条与液压机构连接,液压机构推动主动齿条沿旋转套轴向运动。

6.作为本发明的优选技术方案,所述动力机构包括固定在行走机构上的第一支撑座,所述第一支撑座内经第一轴承安装有第一空心轴,第一支撑座上安装有用于驱动第一空心轴转动的驱动电机,所述第一空心轴与旋转套固定连接。

7.作为本发明的优选技术方案,所述液压机构包括固定在行走机构上的第二支撑

座,所述第二支撑座内安装有液压缸,液压缸的活塞上经第二轴承安装有转盘,所述主动齿条与转盘固定连接,所述转盘与旋转套经轴连组件相连,所述轴连组件包括滑动套设在一起的滑套与滑杆,所述滑套固定在旋转套上,所述滑杆固定转盘上。

8.作为本发明的优选技术方案,所述导向杆设置有四根,所述导向杆的两端固定在第三支撑座上,第三支撑座固定在旋转套内壁上,所述导向座包括四个套设在导向杆上的导向套,导向套的上端经上加强板相连,上加强板中部开设有贯穿孔,导向套的下端经下加强板相连,所述从动齿条固定在下加强板顶部、并穿过上加强板设置,下加强板的底部固定连接有轮座,旋压轮安装在轮座上。

9.作为本发明的优选技术方案,所述定心机构设置有两组,分别安装在行走机构的两端。

10.作为本发明的优选技术方案,所述旋压轮的挤压面加工成弧形面。

11.本发明的有益效果如下:本发明实现了钢管不转,控制旋压器高速转动的同时实现挤压操作,大大提高了无缝锥形管加工的安全性和可靠性;且本发明操作简单,可实现长钢管高效加工、一次成型。

附图说明

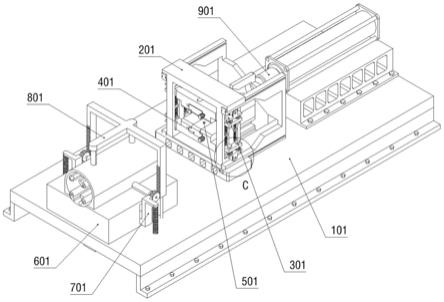

12.图1为本发明实施例结构示意图。

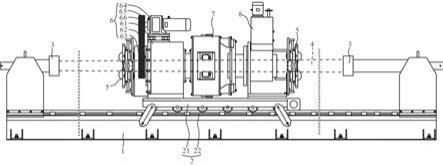

13.图2为实施例中旋压机构端面图。

14.图3为图2中挤压组件放大图。

15.图4为实施例中旋压机构侧面图。

16.图5为图4中挤压组件放大图。

17.图6为实施例中旋压机构俯视图。

18.图7为实施例中旋压机构与液压机构连接示意图。

19.其中,1床身,2行走机构,21轨道,22滑动平台,3夹具,4钢管,5定心机构,6动力机构,61第一支撑座,62第一空心轴,63从动皮带轮,64驱动电机,65主动皮带轮,66传动皮带,7旋压机构,71旋转套,72挤压组件,721第三支撑座,722导向杆,723导向座,7231导向套,7232上加强板,7233下加强板,7234轮座,724从动齿条,725旋压轮,726齿轮架,727传动齿轮,728主动齿条,8液压机构,81第二支撑座,82液压缸,821活塞,83转盘,84轴连组件,841滑套,842滑杆。

具体实施方式

20.实施例1如图1-7所示的一种钢管静止状态下的数控锥形钢管旋压机,包括:安装在床身1上的行走机构2和一对夹具3,夹具3安装在床身1的两端、用以夹紧待加工钢管4的两端,本实施例中采用一对气缸进行对夹;行走机构2包括设置在床身1上的轨道21,轨道21上滑动设置有滑动平台22,驱动方式可采用齿轮齿条的配合方式(但不局限于此种方式),安装经行走电机驱动,行走电机可设置在滑动平台22的底部,齿条安装在床身1上,如此配合实现滑动平台22的移动;行走机构2上安装有定心机构5、动力机构6、旋压机构7以及液压机构8,定心机构5

设置有两组,分别设置在行走机构2的两端;动力机构6和液压机构8设置在旋压机构7的两端;旋压机构7包括旋转套71,动力机构6带动旋转套71转动,旋转套71内安装有三组(并不局限于此,可根据实际需要选择数量)可实现轴向挤压动作的挤压组件72,挤压组件72包括固定在旋转套71内壁上的第三支撑座721,第三支撑座721上设置有四根导向杆722,四根导向杆722上套设有可沿起上下滑动的导向座723,导向座723包括四个套设在导向杆722上的导向套7231,导向套7231的上端经上加强板7232相连,上加强板7232中部开设有贯穿孔,导向套7231的下端经下加强板7233相连,下加强板7233的顶部固定有从动齿条724,下加强板7233的底部固定有轮座7234,轮座7234上安装有旋压轮725,旋压轮725的挤压面加工成弧形面,旋转套71上安装有齿轮架726,齿轮架726上安装有与从动齿条724啮合的传动齿轮727,旋转套71内还设有与传动齿轮727啮合的主动齿条728,主动齿条728与液压机构8连接,液压机构8推动主动齿条728沿旋转套71轴向运动;动力机构6包括固定在行走机构2上的第一支撑座61,第一支撑座61内经第一轴承安装有第一空心轴62,第一空心轴62的一端设有从动皮带轮63,第一支撑座61上安装有用于驱动第一空心轴62转动的驱动电机64,驱动电机64的输出轴上设有主动皮带轮65,主动皮带轮65与从动皮带轮63之间经传动皮带66相连,第一空心轴62的另一端与旋转套71固定连接;液压机构8包括固定在行走机构2上的第二支撑座81,第二支撑座81内安装有液压缸82,液压缸82的活塞821上经第二轴承安装有转盘83,转盘83与主动齿条728固定连接,与此同时,转盘83与旋转套71经多组轴连组件84相连,轴连组件84包括滑动套设在一起的滑套841与滑杆842,滑套841固定在旋转套71上,滑杆842固定转盘83上。

21.本发明工作原理如下:将待旋压的钢管4穿过本发明的定心机构5、动力机构6、旋压机构7以及液压机构8,使用夹具3夹紧钢管4的两端,控制行走机构2移动到初始位置、配合定心机构5调节好位置,开启行走机构2向前移动、通孔开启旋压机构7对钢管4的外周进行挤压,具体为:开启行走电机,行走电机通过齿轮配合齿条带动滑动平台22向前移动;开启驱动电机64,驱动电机64通过传动皮带66带动第一空心轴62转动,第一空心轴62的转动带动旋转套71转动,此时,在旋转套71的另一端在轴连组件84配合转盘83旋转支撑在活塞821上,如此使得旋转套71稳定可靠的旋转;与此同时,控制液压缸82工作,活塞821向前运动,此时,在轴连组件84的作用下,保证活塞821在向前推进的过程中不会影响同轴度,更加稳定可靠,活塞821向前推进带动主动齿条728向前推进,主动齿条728带动传动齿轮727转动,传动齿轮727的转动带动从动齿条724沿旋转套71的轴向运动,从而推动导向座723沿导向杆722滑动,导向座723底部的旋压轮725挤压钢管4,如此形成对钢管4的旋压作业;行走机构2行走完毕后,完成锥形钢管4的加工。

22.由于本发明工作时,钢管4并不转动,因此理论上并不限制钢管4的长度,从而提升了锥形钢管4加工范围,保证外表美观,大大提高了无缝锥形管加工的安全性和可靠性;且本发明操作简单,可实现长钢管4高效加工、一次成型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。