1.本发明涉及瓜子脱壳技术领域,具体涉及一种瓜子脱壳器。

背景技术:

2.目前,瓜子脱壳器通常采用两个并列的辊轮作为脱壳组件,在对瓜子进行脱壳时,先令这两个辊轮相对转动,再令瓜子竖向进入这两个辊轮之间,这样辊轮在转动过程中就会将瓜子的外壳径向压开,实现瓜子脱壳。

3.不同种类的瓜子尺寸不同,若尺寸过大则瓜子仁容易被两个辊轮压碎,若尺寸过小则外壳无法被两个辊轮压开,对此,专利文献cn214962478u公开了一种瓜子脱壳装置,其设置尺寸较大的两个辊轮并沿其轴排列设置多个深度不同的压壳槽,两个辊轮上多个相对的压壳槽之间分别形成多个压壳通道,这多个压壳通道大小不同,瓜子脱壳装置外壳相应地设置多个尺寸不同的入料口,大尺寸瓜子可从大尺寸入料口进入大压壳通道中进行径向挤压脱壳,小尺寸瓜子可从小尺寸入料口进入小压壳通道中进行径向挤压脱壳,这样用户使用该瓜子脱壳装置时需将尺寸不同的瓜子分别放入对应尺寸的入料口,给用户增加了麻烦。

技术实现要素:

4.本发明要解决的技术问题是提供一种瓜子脱壳器,令用户使用该瓜子脱壳器对尺寸不同的瓜子进行脱壳时使用简便。

5.发明人发现,瓜子的外壳尖端与瓜子仁尖端之间留有一段轴向空间,且瓜子仁尖端呈细长状,即使瓜子仁的细长状尖端被压断,瓜子仁整体也不会被压碎,据此,发明人意识到可轴向大幅度挤压瓜子外壳尖端以进行脱壳,这样不管是大瓜子还是小瓜子,能使瓜子壳被充分挤破,壳仁分离率非常高,若为小尺寸瓜子,其瓜子仁能保持完好,若为大尺寸瓜子,其瓜子仁的细长状尖端会被压断但瓜子仁整体不会被压碎。据此,本发明提供一种轴向压开瓜子外壳的瓜子脱壳器以解决上述技术问题,具体如下:

6.一种瓜子脱壳器,其主体设有脱壳空间和脱壳组件,所述脱壳空间供瓜子以轴向对着所述脱壳组件的状态放置,所述脱壳组件对在所述脱壳空间中以轴向对着所述脱壳组件的状态放置的瓜子进行轴向挤压脱壳。

7.优选地,设有导向通道,所述导向通道引导进入其中的瓜子以轴向对着所述脱壳组件的状态进入到脱壳空间中。

8.优选地,瓜子如上所述以轴向对着所述脱壳组件的状态放置,具体为卧置。

9.优选地,所述导向通道的入料口开口向上供瓜子竖立投放,所述导向通道倾斜设置以引导竖立投放的瓜子经倾斜过渡为卧置。

10.优选地,所述导向通道的内侧底壁为圆弧状过渡。

11.优选地,所述脱壳组件包括分别设在所述脱壳空间相对两端的第一挤压件和第二挤压件,所述第一挤压件移向所述第二挤压件则对在所述脱壳空间中以轴向对着所述脱壳

组件的状态放置的瓜子进行轴向挤压脱壳。

12.优选地,所述脱壳空间底部接有出料口,本瓜子脱壳器设有令瓜子从所述出料口出料的出料结构。

13.优选地,所述出料结构包括常态下封闭所述出料口的出料挡板。

14.优选地,包括驱动装置,所述驱动装置先驱动所述脱壳组件对瓜子进行挤压脱壳,后驱动所述出料挡板打开所述出料口。

15.优选地,所述驱动装置包括缺齿齿轮,所述脱壳组件上设有第一啮齿以啮合所述缺齿齿轮,所述出料挡板上设有第二啮齿以啮合所述缺齿齿轮,所述缺齿齿轮转动则先通过所述第一啮齿驱动所述脱壳组件对瓜子进行挤压脱壳,后通过所述第二啮齿驱动所述出料挡板打开所述出料口。

16.优选地,所述第一挤压件上设有朝向所述第二挤压件的第一卡齿,且/或所述第二挤压件上设有朝向所述第一挤压件的第二卡齿。

17.优选地,包括驱动装置,所述驱动装置驱动所述第一挤压件移向所述第二挤压件。

18.优选地,所述驱动装置设有凸轮,所述凸轮转动则顶动所述第一挤压件使其移向所述第二挤压件。

19.优选地,所述第一挤压件背面设有回顶部,所述凸轮位于第一挤压件本体与回顶部之间,所述凸轮转动则先顶动所述第一挤压件使其移向所述第二挤压件,后顶动所述回顶部使所述第一挤压件移离所述第二挤压件。

20.优选地,所述驱动装置设有单边齿轮,所述第一挤压件背面设有分别伸到所述单边齿轮两侧的两个受驱动部,两个受驱动部各自设有第三啮齿以啮合所述单边齿轮,所述单边齿轮转动则先啮合第一个受驱动部上的第三啮齿从而驱动所述第一挤压件移向所述第二挤压件,后啮合第二个受驱动部上的第三啮齿从而驱动所述第一挤压件移离所述第二挤压件。

21.优选地,所述驱动装置设有螺杆,所述第一挤压件背面设有伸到所述螺杆侧边的受驱动部,所述受驱动部设有第三啮齿以啮合所述螺杆,所述螺杆先正向转动从而驱动所述第一挤压件移向所述第二挤压件,后反向转动从而驱动所述第一挤压件移离所述第二挤压件。

22.优选地,所述驱动装置设有连接所述第一挤压件的曲柄连杆结构,所述曲柄连杆结构先驱动所述第一挤压件移向所述第二挤压件,后驱动所述第一挤压件移离所述第二挤压件。

23.优选地,包括相互铰接的第一铰接件和第二铰接件,所述第一挤压件设在所述第一铰接件的非铰接处,所述第二挤压件设在所述第二铰接件的非铰接处,所述第一铰接件绕相互铰接处转动带动所述第一挤压件移向所述第二挤压件。

24.优选地,所述第一铰接件和所述第二铰接件为长条状,所述第一铰接件和所述第二铰接件中部相互铰接,所述第一挤压件设在所述第一铰接件的头部,所述第二挤压件设在所述第二铰接件的头部。

25.优选地,所述第一铰接件和所述第二铰接件为长条状,所述第一铰接件和所述第二铰接件头部相互铰接,所述第一挤压件设在所述第一铰接件的中部,所述第二挤压件设在所述第二铰接件的中部。

26.优选地,所述脱壳组件包括并排卧置的两个辊轮,所述第一挤压件和所述第二挤压件是分别在两个辊轮上径向伸出的轴向凸条,所述第一挤压件与所述第二挤压件分别位于这两个辊轮顶部的状态下,这两个辊轮顶部的位于第一挤压件、第二挤压件之间的侧壁与第一挤压件、第二挤压件一起围成所述脱壳空间,供瓜子以其两端分别对着第一挤压件、第二挤压件即轴向对着脱壳组件的状态放置,两个辊轮相对转动带动第一挤压件与第二挤压件在两个辊轮顶部相互靠近从而对该瓜子进行轴向挤压脱壳。

27.优选地,两个辊轮各同轴安装有一个传动齿轮,这两个传动齿轮相互啮合,两个辊轮相互传动连接以实现相对转动。

28.优选地,所述第一挤压件有多个,多个第一挤压件在第一个辊轮上周向排布;所述第二挤压件有多个,多个第二挤压件在第二个辊轮上周向排布。

29.本发明具有以下有益效果:瓜子,不管是大尺寸还是小尺寸,都可放入脱壳空间以轴向对着脱壳组件的状态放置,因此,在家用剥瓜子或工厂加工剥瓜子的场景下,用户使用本瓜子脱壳器时,无需根据瓜子尺寸选择相应的入料口,使用简便。脱壳组件对在脱壳空间中以轴向对着脱壳组件的状态放置的瓜子进行轴向挤压,能使瓜子壳被充分挤破,壳仁分离率非常高,若为小尺寸瓜子,在被轴向挤压后其瓜子仁能保持完好,若为大尺寸瓜子,在被轴向挤压后其瓜子仁的细长状尖端会被压断但瓜子仁整体不会被压碎,即能尽量保留瓜子仁完整,极大降低失误率。

附图说明

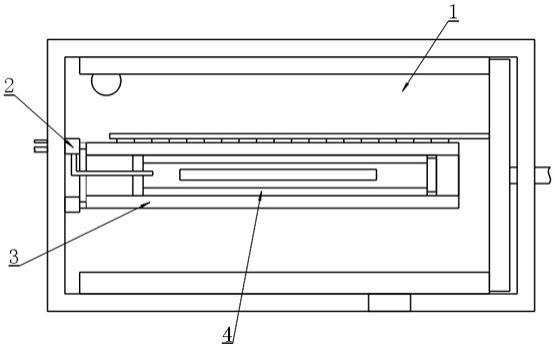

30.图1是瓜子脱壳器的示意图;

31.图2是沿图1中a-a线的剖视图;

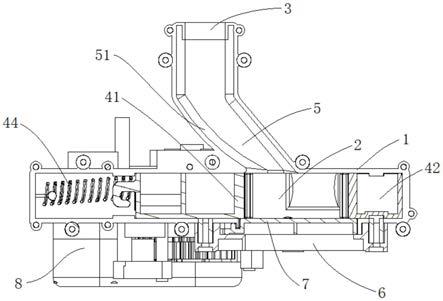

32.图3是缺齿齿轮、脱壳组件和出料挡板这三者之间的配合示意图;

33.图4是脱壳组件与第一种凸轮之间的配合示意图;

34.图5是脱壳组件与第二种凸轮之间的配合示意图;

35.图6是脱壳组件与单边齿轮之间的配合示意图;

36.图7是脱壳组件与螺杆之间的配合示意图;

37.图8是脱壳组件与曲柄连杆结构之间的配合示意图;

38.图9是剪刀状脱壳组件的示意图;

39.图10是镊子状脱壳组件的示意图;

40.图11是台状脱壳组件的示意图;

41.图12是辊轮状脱壳组件的示意图。

42.附图标记说明:1-主体;2-脱壳空间;3-入料口;41-第一挤压件;42-第二挤压件;43-第一啮齿;44-第一复位弹簧;45-第一卡齿;46-第二卡齿;47-回顶部;48-受驱动部;49-第三啮齿;5-导向通道;51-导向通道的内侧底壁;6-出料口;7-出料挡板;71-第二啮齿;72-第二复位弹簧;8-驱动装置;81-缺齿齿轮;82-凸轮;83-单边齿轮;84-螺杆;85-曲柄连杆结构;9-辊轮;10-传动齿轮。

具体实施方式

43.以下结合具体实施方式对本发明创造作进一步详细说明。

44.实施例一

45.瓜子脱壳器如图1所示,包括主体1和驱动装置8,驱动装置8驱动主体1对投放入主体1中的瓜子进行脱壳。

46.如图2所示,主体1内部设有作为脱壳组件的第一挤压件41和第二挤压件42,第一挤压件41、第二挤压件42和主体1一起围成脱壳空间2,第一挤压件41和第二挤压件42分别位于脱壳空间2的相对两端,其中,第二挤压件42固定不动,第一挤压件41可在主体1中横向移动靠近或远离第二挤压件42,主体1中为第一挤压件41设有用于复位的第一复位弹簧44。如图3所示,第一挤压件41上设有朝向第二挤压件42的第一卡齿45,第二挤压件42上设有朝向第一挤压件41的第二卡齿46。

47.如图2所示,主体1顶部设有通往脱壳空间2的导向通道5,该导向通道5的入料口3开口向上供瓜子竖立投放(即瓜子以尖端朝上或朝下的方式投放),导向通道5倾斜设置且其内侧底壁51为圆弧状过渡。

48.如图2所示,脱壳空间2底部接有出料口6,且脱壳空间2底部设有常态下封闭出料口6的出料挡板7,该出料挡板7可横向移动打开出料挡板7,如图3所示,瓜子脱壳器为出料挡板7设有用于复位的第二复位弹簧72,出料挡板7和第二复位弹簧72组成令瓜子从出料口6出料的出料结构。

49.本实施例中,驱动装置8主要由电机和减速箱组成,其中减速箱设有用于驱动脱壳组件的缺齿齿轮81,如图3所示,缺齿齿轮81分为四个侧端,其中两个相对的侧端有齿,另外两个相对的侧端缺齿,第一挤压件41和出料挡板7分别设在缺齿齿轮81的两个相邻侧端外,第一挤压件41上设有朝向缺齿齿轮81的第一啮齿43以啮合缺齿齿轮81,出料挡板7上设有朝向缺齿齿轮81的第二啮齿71以啮合缺齿齿轮81。

50.常态下,第一挤压件41与第二挤压件42相互远离,出料挡板7位于脱壳空间2下方封闭出料口6。用户启动瓜子脱壳器的驱动装置8并将瓜子从入料口3竖立投放到导向通道5之后,导向通道5引导该瓜子经倾斜圆弧过渡为卧置后进入到脱壳空间2中,该瓜子进入到脱壳空间2之后卧置在出料挡板7上,以轴向对着脱壳组件的状态放置在脱壳空间2中,即瓜子两端分别对着第一挤压件41和第二挤压件42;驱动装置8的电机经减速箱驱动缺齿齿轮81按图3中的箭头方向转动,则缺齿齿轮81的有齿侧先通过第一啮齿43驱动第一挤压件41移向第二挤压件42,而缺齿齿轮81的缺齿侧朝向出料挡板7上的第二啮齿71,出料挡板7保持在脱壳空间2下方承托瓜子并封闭出料口6,在此过程中,第一挤压件41和第二挤压件42两者分别夹住瓜子两端,此时第一挤压件41上的第一卡齿45和第二挤压件42上的第二卡齿46对瓜子进行径向限位,使瓜子不会径向转动偏移,缺齿齿轮81继续驱动第一挤压件41移向第二挤压件42,则第一挤压件41和第二挤压件42对该瓜子进行轴向挤压脱壳;然后驱动装置8继续驱动缺齿齿轮81转动,缺齿齿轮81的有齿侧从第一啮齿43处转移至第二啮齿71处,通过第二啮齿71驱动出料挡板7横移打开出料口6,此时缺齿齿轮81的缺齿侧朝向第一挤压件41上的第一啮齿43,则第一挤压件41不再被驱动移向第二挤压件42,而在第一复位弹簧44的作用下复位移离第二挤压件42从而松开已被挤压脱壳的瓜子,使该瓜子经已打开的出料口6掉落出料。在对瓜子进行轴向挤压脱壳的过程中,若为小尺寸瓜子,在被轴向挤压后其瓜子仁能保持完好,若为大尺寸瓜子,在被轴向挤压后其瓜子仁的细长状尖端会被压断但瓜子仁整体不会被压碎,可见,不管是大尺寸的还是小尺寸的瓜子,使用本瓜子脱壳

器进行脱壳,瓜子仁整体都不会被压碎。

51.在对已脱壳的瓜子进行出料之后,驱动装置8继续驱动缺齿齿轮81转动,直至缺齿齿轮81的有齿侧不再啮合出料挡板7上的第二啮齿71,此时出料挡板7在第二复位弹簧72的作用下复位回到脱壳空间2下方封闭出料口6,使脱壳空间2能放置下个瓜子以准备进行下一次瓜子脱壳。

52.需要说明的是,瓜子以轴向对着脱壳组件的状态放置在脱壳空间2中,其实现方式例如有:(1)如本实施所述,用户用手将瓜子投放入瓜子脱壳器的入料口3,该瓜子经导向通道5引导后以轴向对着脱壳组件的状态放置在脱壳空间2中;(2)用户直接用手将瓜子以轴向对着脱壳组件的状态放置在脱壳空间2中;(3)机械手或其他机械设备将瓜子投放入瓜子脱壳器的入料口3,该瓜子经导向通道5引导后以轴向对着脱壳组件的状态放置在脱壳空间2中;(4)机械手或其他机械设备直接将瓜子以轴向对着脱壳组件的状态放置在脱壳空间2中。

53.在其他实施例中,导向通道5的入料口3较大,可供瓜子横向投放,且导向通道5的底端出口方向设为与脱壳组件的挤压方向相互垂直,这样用户将瓜子从入料口3以横向状态投放入到导向通道5之后,导向通道5引导该瓜子经倾斜圆弧进入到脱壳空间2中,该瓜子进入到脱壳空间2之后卧置在出料挡板7上,以轴向对着脱壳组件的状态放置在脱壳空间2中,即瓜子两端分别对着第一挤压件41和第二挤压件42。

54.在其他实施例中,可改变第一挤压件41与第二挤压件42的位置,例如第一挤压件41与第二挤压件42分别位于脱壳空间2的上、下两端,并改变导向通道5的结构,使其不将瓜子引导为卧置,而是引导为竖置,再进入到脱壳空间2中,这样该瓜子也以轴向对着脱壳组件的状态放置在脱壳空间2中,第一挤压件41移向第二挤压件42则对该瓜子进行轴向挤压脱壳。

55.在其他实施例中,可改变第一挤压件41与第二挤压件42的位置,例如第一挤压件41与第二挤压件42分别位于脱壳空间2的两个对角位,并改变导向通道5的结构,使其不将瓜子引导为卧置,而是将瓜子引导为斜置,再进入到脱壳空间2中,这样该瓜子也以轴向对着脱壳组件的状态放置在脱壳空间2中,第一挤压件41移向第二挤压件42则对该瓜子进行轴向挤压脱壳。

56.实施例二

57.本实施例的瓜子脱壳器与实施例一基本相同,不同之处在于:

58.驱动装置8的减速箱没有设置缺齿齿轮81,改为如图4所示,设置凸轮82,该凸轮82位于第一挤压件41背面,且第一复位弹簧44(图4未示出)与凸轮82避位设置。

59.驱动装置8驱动凸轮82转动直至凸轮82顶动第一挤压件41,则使第一挤压件41移向第二挤压件42以对在脱壳空间2中以轴向对着脱壳组件的状态放置的瓜子进行轴向挤压脱壳;驱动装置8驱动凸轮82继续转动直至凸轮82不再顶动第一挤压件41,则第一挤压件41在第一复位弹簧44的作用下复位移离第二挤压件42。

60.本实施例中,凸轮82不能驱动出料挡板7,故需为出料挡板7另设驱动结构,该驱动结构在第一挤压件41复位时才驱动出料挡板7打开出料口6。需要说明的是,为出料挡板7另设驱动结构是本领域常规技术手段,在此不作赘述。

61.实施例三

62.本实施例的瓜子脱壳器与实施例一基本相同,不同之处在于:

63.驱动装置8的减速箱没有设置缺齿齿轮81,且主体1中没有为第一挤压件41设置第一复位弹簧44,改为如图5所示,设置凸轮82,第一挤压件41背面设有围住凸轮82的框形部,凸轮82位于第一挤压件41本体与框形部的回顶部47之间。

64.驱动装置8驱动凸轮82转动直至凸轮82顶动第一挤压件41本体,则使第一挤压件41移向第二挤压件42以对在脱壳空间2中以轴向对着脱壳组件的状态放置的瓜子进行轴向挤压脱壳;驱动装置8驱动凸轮82继续转动直至凸轮82顶动回顶部47,则回顶部47带动第一挤压件41复位移离第二挤压件42。

65.本实施例中,凸轮82不能驱动出料挡板7,故需为出料挡板7另设驱动结构,该驱动结构在第一挤压件41复位时才驱动出料挡板7打开出料口6。需要说明的是,为出料挡板7另设驱动结构是本领域常规技术手段,在此不作赘述。

66.实施例四

67.本实施例的瓜子脱壳器与实施例一基本相同,不同之处在于:

68.驱动装置8的减速箱没有设置缺齿齿轮81,改为如图6所示,设置单边齿轮83,且主体1中没有为第一挤压件41设置第一复位弹簧44,单边齿轮83位于第一挤压件41背面,第一挤压件41背面设有分别伸到单边齿轮83两侧的受驱动部48,两个受驱动部48各自设有第三啮齿49以啮合单边齿轮83。

69.驱动装置8驱动单边齿轮83按图6中的箭头方向转动,则单边齿轮83先啮合位于图6下方的受驱动部48上的第三啮齿49,从而驱动第一挤压件41移向第二挤压件42以对在脱壳空间2中以轴向对着脱壳组件的状态放置的瓜子进行轴向挤压脱壳;驱动装置8驱动单边齿轮83继续转动,则单边齿轮83不再啮合位于图6下方的受驱动部48上的第三啮齿49,改为啮合位于图6上方的受驱动部48上的第三啮齿49,从而驱动第一挤压件41复位移离第二挤压件42。

70.本实施例中,单边齿轮83不能驱动出料挡板7,故需为出料挡板7另设驱动结构,该驱动结构在第一挤压件41复位时才驱动出料挡板7打开出料口6。需要说明的是,为出料挡板7另设驱动结构是本领域常规技术手段,在此不作赘述。

71.实施例五

72.本实施例的瓜子脱壳器与实施例一基本相同,不同之处在于:

73.驱动装置8的减速箱没有设置缺齿齿轮81,且主体1中没有为第一挤压件41设置第一复位弹簧44,改为如图7所示,设置螺杆84,螺杆84横置在第一挤压件41背面,第一挤压件41背面设有分别伸到螺杆8两侧边的受驱动部48,两个受驱动部48各自设有第三啮齿49以啮合螺杆84。

74.驱动装置8利用蜗轮驱动螺杆84正向转动,则螺杆84通过第三啮齿49驱动第一挤压件41移向第二挤压件42以对在脱壳空间2中以轴向对着脱壳组件的状态放置的瓜子进行轴向挤压脱壳;驱动装置8利用蜗轮驱动螺杆84反向转动,则螺杆84通过第三啮齿49驱动第一挤压件41复位移离第二挤压件42。

75.本实施例中,螺杆84不能驱动出料挡板7,故需为出料挡板7另设驱动结构,该驱动结构在第一挤压件41复位时才驱动出料挡板7打开出料口6。需要说明的是,为出料挡板7另设驱动结构是本领域常规技术手段,在此不作赘述。

76.实施例六

77.本实施例的瓜子脱壳器与实施例一基本相同,不同之处在于:

78.驱动装置8的减速箱没有设置缺齿齿轮81,且主体1中没有为第一挤压件41设置第一复位弹簧44,改为如图8所示,在第一挤压件41上设有曲柄连杆结构85。

79.驱动装置8驱转曲柄连杆结构85使其摆动,则曲柄连杆结构85先驱动第一挤压件41移向第二挤压件42以对在脱壳空间2中以轴向对着脱壳组件的状态放置的瓜子进行轴向挤压脱壳;驱动装置8继续驱转曲柄连杆结构85使其摆动,则曲柄连杆结构85驱动第一挤压件41复位移离第二挤压件42。

80.本实施例中,曲柄连杆结构85不能驱动出料挡板7,故需为出料挡板7另设驱动结构,该驱动结构在第一挤压件41复位时才驱动出料挡板7打开出料口6。需要说明的是,为出料挡板7另设驱动结构是本领域常规技术手段,在此不作赘述。

81.实施例七

82.本实施例的瓜子脱壳器与实施例一基本相同,不同之处在于:

83.如图9所示,脱壳组件包括长条状的第一铰接件和第二铰接件,第一铰接件和第二铰接件中部相互铰接从而形成剪刀状,第一挤压件41设在第一铰接件的头部,第二挤压件4设在第二铰接件的头部。

84.驱动装置8的减速箱没有设置缺齿齿轮81,改为设置在第一挤压件41背面的不规则转动件(例如凸轮),且第一复位弹簧44(图9未示出)与该不规则转动件避位设置。

85.驱动装置8驱动不规则转动件转动则顶动第一挤压件41,使第一挤压件41移向第二挤压件42以对在脱壳空间2中以轴向对着脱壳组件的状态放置的瓜子进行轴向挤压脱壳;驱动装置8驱动不规则转动件继续转动则不再顶动第一挤压件41,使第一挤压件41在第一复位弹簧44的作用下复位移离第二挤压件42。

86.本实施例中,需为出料挡板7另设驱动结构,该驱动结构在第一挤压件41复位时才驱动出料挡板7打开出料口6。需要说明的是,为出料挡板7另设驱动结构是本领域常规技术手段,在此不作赘述。

87.实施例八

88.本实施例的瓜子脱壳器与实施例七基本相同,不同之处在于:

89.如图10所示,第一铰接件和第二铰接件头部相互铰接从而形成镊子状,第一挤压件41设在第一铰接件的非铰接中部,第二挤压件42设在第二铰接件的中部。

90.实施例九

91.本实施例的瓜子脱壳器与实施例八基本相同,不同之处在于:

92.如图11所示,第一铰接件为长条状,第二铰接件为台状,出料口6(图中未画出)设在台状的第二铰接件底部。

93.实施例十

94.本实施例的瓜子脱壳器与实施例一基本相同,不同之处在于:

95.如图12所示,脱壳组件包括 卧置的两个辊轮9,两个辊轮9各同轴安装有一个传动齿轮10,这两个传动齿轮10相互啮合,每个辊轮9在侧壁上径向伸出多条轴向凸条,多条轴向凸条周向排布,左辊轮9上的轴向凸条作为第一挤压件41,右辊轮9上的轴向凸条作为第二挤压件42,两个辊轮9顶部的侧壁与顶部的第一挤压件41、第二挤压件42之间为脱壳空间

2,出料口6位于两个辊轮9下方,无需设置常态下封闭出料口6的出料挡板7。

96.瓜子经过导向通道5之后,卧置在两个辊轮9顶部的位于第一挤压件41、第二挤压件42之间的侧壁上,瓜子的两端部分别对着位于两个辊轮9顶部的第一挤压件41和第二挤压件42,驱动装置8驱动其中一个传动齿轮10转动,则两个传动齿轮10分别按图12中的箭头方向相对转动,带动两个辊轮9分别按图12中的箭头方向相对转动,从而驱动第一挤压件41移向第二挤压件42,同时第二挤压件42移向第一挤压件41,即位于两个辊轮9顶部的第一挤压件41和第二挤压件42相互靠近对该瓜子进行轴向挤压脱壳。驱动装置8驱动两个辊轮9继续相对转动,直至原本位于两个辊轮9顶部的第一挤压件41与第二挤压件42移动到这两个辊轮9底部则已脱壳的瓜子被带到两个辊轮9底部,然后第一挤压件41与第二挤压件42松开已脱壳的瓜子,使该瓜子从出料口6掉落出料。

97.如上所述仅为本发明创造的实施方式,不以此限定专利保护范围。本领域技术人员在本发明创造的基础上作出非实质性的变化或替换,仍落入专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。