1.本发明涉及一种木耳加工方法,特别是涉及木耳脆片生产工艺,属于食品加工技术领域。

背景技术:

2.黑木耳,又名黑菜,桑耳、本菌、树鸡、木蛾、木茸,因形似耳,加之其颜色黑褐色而得名,黑木耳为木耳科植物,其性平味甘,人胃、大肠经。具有滋补、润燥、养血益胃、活血止血、润肺、润肠的作用。

3.现有的木耳脆片生产工艺,单方面追求保留木耳营养成分,采用低温干燥技术进行脆片加工,导致木耳内部水分散溢速度较慢,从而延长脱水工序的时间,成本较高。

4.怎样研究出木耳脆片生产工艺是当前亟待解决的问题。

技术实现要素:

5.本发明的主要目的是为了解决现有技术的不足,而提供的木耳脆片生产工艺。

6.本发明的目的可以通过采用如下技术方案达到:

7.木耳脆片生产工艺,包括如下单元:

8.s1:原料制备与处理;

9.s2:集成工序制成;

10.s3:多级品控包装;

11.所述原料制备与处理包括如下步骤:

12.a1:基地种植;

13.a2:人工采摘;

14.a3:冷链运输;

15.a4:农残检测;

16.a5:冷库贮存;

17.所述步骤a1中,基地种植基于厂区修筑厂房作为培植区域,以透明玻璃作为墙体和天花板构件,区域温度和湿度采用动态补偿机制,对比参数基于厂房外部感应部件测控数据;

18.所述步骤a2中,人工采摘须规定人员采摘着装,采摘区域执行复检规定,即区域内一次单向采摘完成,相邻区域人员交叉执行重复采摘,且单独区域采摘重复三次。

19.优选的,所述步骤a3中,冷链运输基于地域划分,基于就近原则,单个基地供应相邻三个厂区;所述步骤a4中,农残检测,原料木耳运至目的厂区采取即时检测机制,冷链货柜停留时间维持在5h之内,农药残留量检测执行抽检与全检双层机制,内容为:单品抽检不合格需整批次进行全检,或者依据检测流程时间宽度满足整批全检,必须执行所有单品的农药检测。

20.优选的,所述步骤a5中,冷库贮存,对应存放框体内部排布5层木耳,冷库内部执行

低温干燥空气双向流动机制,存储空间温度维持在0-5℃,湿度控为20%,且存放框体前端侧安置电子显示器,计时上限为三天,电子显示器联通冷库中控系统,达到时间上限执行报警提示。

21.优选的,所述单元s2中,集成工序制成包括如下环节:

22.b1:挑选整形;

23.b2:洗选杀青;

24.b3:浸味;

25.b4:速冻;

26.b5:脱水;

27.所述环节b1中,挑选整形包括工序:人工挑选、杂质去除和人工整形,所述人工挑选内容包括如下:针对木耳外观与重量分拣,分为上、中、下三级品类,所述杂质去除将分类完成的木耳进行杂质分离,即针对其表面附着泥土颗粒进行人工扫除,所述人工整形,基于后续工序包装美观,对木耳裙边进行修整,且裁剪边角料烘干碾碎制成废料。

28.优选的,所述环节b2中,洗选杀青,包括如下内容:

29.b21:将木耳放入洗选池中,利用气泡洗选法进行洗选操作;

30.b22:将洗选之后的木耳捞取,进行杀青,水温控制95-100℃,时间为1-4min,同时在杀青完毕之后捞取木耳进行水分烘干散发,接着进行5min自然降温。

31.优选的,所述环节b3中,浸味,包括如下内容:

32.b31:冰水冷却,冰水温度为0-10℃,冷却水箱采取箱壁内层流动方式,构建冷却水区域与外界常温区域之间的缓冲区域,同时外壁冷凝水收集净化汇入箱壁内层冷却水;

33.b32:浸味,将冷却物料投入浸味专用池中,其中料液比为1:1-0.8:1,麦芽糖度为33-45度,食用盐为1-3%,浸渍时间为4min;

34.b33:沥干,将完成浸味的物料沥干水分,由甩筒将水分甩出,甩筒转动速率为20转/min。

35.优选的,所述环节b4中,速冻,即将木耳置于冷冻柜中,温度控制在-35-30℃,时间为10min,封闭空间。

36.优选的,所述环节b5中,脱水,将冷冻完毕的木耳送入负压仓中,温度为75-100℃,真空范围-0.1

‑‑

0.09mpa,时间控制在100-150min,析出水汽通过通风管排出。

37.优选的,所述单元s3中,多级品控包装包括如下模块:

38.c1:挑选分级;

39.c2:物料探测;

40.c3:包装;

41.c4:成品检测与入库;

42.c5:运输;

43.所述模块c1中,脱水干制的木耳,进行人工品级挑选,基于其干制成品自由卷曲形状进行分类;所述模块c2中,物料探测,对完成挑选的干制木耳进行金属探测和检测异物分析,同时根据分析结构进行流程追溯。

44.优选的,所述模块c3中,包装采用自动包装机,进行吹料操作,物料占据包装袋空间五分之四处,进行密封操作;所述模块c4,成品检测与入库,对成品包装进行漏气人工检

测,同时将包装袋进行栅格存储,入库存储框体后端设置有电子显示器,时间上限为两天;所述模块c5,运输,依据总控市场调控,进行集装运输,货柜环境保持温度为20-30℃。

45.本发明的有益技术效果:按照本发明的木耳脆片生产工艺,采取基地种植方式,能够从源头进行品控管理,避免木耳生长环境受到干扰,同时采摘过程进行单个区域三次采摘,能够避免成熟木耳遗漏,且减少后续培植成本,进一步的,原料的冷库贮存,采取对应存放框体内部排布5层木耳,冷库内部执行低温干燥空气双向流动机制,能够减少对鲜木耳的挤压,避免其形变,同时低温干燥空气双向流动,能够加速其表面水分散溢,相应的,在人工修整过程中,裁剪边角料烘干碾碎制成废料,能够避免原料浪费,同时减少污染,采取高温干燥工艺制成的木耳脆片,其在表面韧性、泡发时间、泡发弹性以及恢复口感上均具有一定优势,且高温干燥能够减少木耳原有营养成分的破坏,同时减少其泡发时间,且便于运输;同时其成品含水量、常温保质周期以及成品韧性均具有一定优势,中高温对于木耳脆片制造工艺,能够在不破坏其组分和形状的情况,加速其水分流失,同时相比低温工艺,其水分排除效果更佳,干制更为充分。

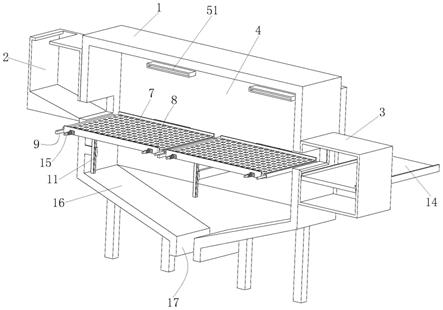

附图说明

46.图1为按照本发明的木耳脆片生产工艺的一优选实施例的整体工艺流程图;

47.图2为按照本发明的木耳脆片生产工艺的一优选实施例的原料制备处于处理流程图;

48.图3为按照本发明的木耳脆片生产工艺的一优选实施例的集成工序制成流程图;

49.图4为按照本发明的木耳脆片生产工艺的一优选实施例的多级品控包装流程图。

具体实施方式

50.为使本领域技术人员更加清楚和明确本发明的技术方案,下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

51.如图1-图4所示,本实施例提供的木耳脆片生产工艺,包括如下单元:

52.s1:原料制备与处理;

53.s2:集成工序制成;

54.s3:多级品控包装;

55.原料制备与处理包括如下步骤:

56.a1:基地种植;

57.a2:人工采摘;

58.a3:冷链运输;

59.a4:农残检测;

60.a5:冷库贮存;

61.步骤a1中,基地种植基于厂区修筑厂房作为培植区域,以透明玻璃作为墙体和天花板构件,区域温度和湿度采用动态补偿机制,对比参数基于厂房外部感应部件测控数据;

62.步骤a2中,人工采摘须规定人员采摘着装,采摘区域执行复检规定,即区域内一次单向采摘完成,相邻区域人员交叉执行重复采摘,且单独区域采摘重复三次。

63.步骤a3中,冷链运输基于地域划分,基于就近原则,单个基地供应相邻三个厂区;

步骤a4中,农残检测,原料木耳运至目的厂区采取即时检测机制,冷链货柜停留时间维持在5h之内,农药残留量检测执行抽检与全检双层机制,内容为:单品抽检不合格需整批次进行全检,或者依据检测流程时间宽度满足整批全检,必须执行所有单品的农药检测。

64.步骤a5中,冷库贮存,对应存放框体内部排布5层木耳,冷库内部执行低温干燥空气双向流动机制,存储空间温度维持在0-5℃,湿度控为20%,且存放框体前端侧安置电子显示器,计时上限为三天,电子显示器联通冷库中控系统,达到时间上限执行报警提示。

65.在本实施例中,如图1-图3所示,单元s2中,集成工序制成包括如下环节:

66.b1:挑选整形;

67.b2:洗选杀青;

68.b3:浸味;

69.b4:速冻;

70.b5:脱水;

71.环节b1中,挑选整形包括工序:人工挑选、杂质去除和人工整形,人工挑选内容包括如下:针对木耳外观与重量分拣,分为上、中、下三级品类,杂质去除将分类完成的木耳进行杂质分离,即针对其表面附着泥土颗粒进行人工扫除,人工整形,基于后续工序包装美观,对木耳裙边进行修整,且裁剪边角料烘干碾碎制成废料。

72.环节b2中,洗选杀青,包括如下内容:

73.b21:将木耳放入洗选池中,利用气泡洗选法进行洗选操作;

74.b22:将洗选之后的木耳捞取,进行杀青,水温控制95-100℃,时间为1-4min,同时在杀青完毕之后捞取木耳进行水分烘干散发,接着进行5min自然降温。

75.环节b3中,浸味,包括如下内容:

76.b31:冰水冷却,冰水温度为0-10℃,冷却水箱采取箱壁内层流动方式,构建冷却水区域与外界常温区域之间的缓冲区域,同时外壁冷凝水收集净化汇入箱壁内层冷却水;

77.b32:浸味,将冷却物料投入浸味专用池中,其中料液比为1:1-0.8:1,麦芽糖度为33-45度,食用盐为1-3%,浸渍时间为4min;

78.b33:沥干,将完成浸味的物料沥干水分,由甩筒将水分甩出,甩筒转动速率为20转/min。

79.环节b4中,速冻,即将木耳置于冷冻柜中,温度控制在-35-30℃,时间为10min,封闭空间。

80.环节b5中,脱水,将冷冻完毕的木耳送入负压仓中,温度为75-100℃,真空范围-0.1

‑‑

0.09mpa,时间控制在100-150min,析出水汽通过通风管排出。

81.在本实施例中,如图1和图4所示,单元s3中,多级品控包装包括如下模块:

82.c1:挑选分级;

83.c2:物料探测;

84.c3:包装;

85.c4:成品检测与入库;

86.c5:运输;

87.模块c1中,脱水干制的木耳,进行人工品级挑选,基于其干制成品自由卷曲形状进行分类;模块c2中,物料探测,对完成挑选的干制木耳进行金属探测和检测异物分析,同时

根据分析结构进行流程追溯。

88.模块c3中,包装采用自动包装机,进行吹料操作,物料占据包装袋空间五分之四处,进行密封操作;模块c4,成品检测与入库,对成品包装进行漏气人工检测,同时将包装袋进行栅格存储,入库存储框体后端设置有电子显示器,时间上限为两天;模块c5,运输,依据总控市场调控,进行集装运输,货柜环境保持温度为20-30℃。

89.本实施例中,基于低温脱水和高温脱水两种工艺进行对比参照,并罗列相关比照内容制作如下表1:

[0090][0091]

由表1可知,采取高温干燥工艺制成的木耳脆片,其在表面韧性、泡发时间、泡发弹性以及恢复口感上均具有一定优势,且高温干燥能够减少木耳原有营养成分的破坏,同时减少其泡发时间,且便于运输。

[0092]

本实施例中,基于低温干燥不同的温度和真空压力进行多组对照实验,依据结果内容制作如下表2:

[0093][0094]

由表2可知,脱水工艺中,其温度控制在75-100℃范围内,且真空压力范围在-0.1

‑‑

0.09mpa下,其成品含水量、常温保质周期以及成品韧性均具有一定优势,中高温对于木耳脆片制造工艺,能够在不破坏其组分和形状的情况,加速其水分流失,同时相比低温工艺,其水分排除效果更佳,干制更为充分。

[0095]

综上,在本实施例中,按照本实施例的木耳脆片生产工艺,采取基地种植方式,能

够从源头进行品控管理,避免木耳生长环境受到干扰,同时采摘过程进行单个区域三次采摘,能够避免成熟木耳遗漏,且减少后续培植成本,进一步的,原料的冷库贮存,采取对应存放框体内部排布5层木耳,冷库内部执行低温干燥空气双向流动机制,能够减少对鲜木耳的挤压,避免其形变,同时低温干燥空气双向流动,能够加速其表面水分散溢,相应的,在人工修整过程中,裁剪边角料烘干碾碎制成废料,能够避免原料浪费,同时减少污染,采取高温干燥工艺制成的木耳脆片,其在表面韧性、泡发时间、泡发弹性以及恢复口感上均具有一定优势,且高温干燥能够减少木耳原有营养成分的破坏,同时减少其泡发时间,且便于运输;同时其成品含水量、常温保质周期以及成品韧性均具有一定优势,中高温对于木耳脆片制造工艺,能够在不破坏其组分和形状的情况,加速其水分流失,同时相比低温工艺,其水分排除效果更佳,干制更为充分。

[0096]

以上,仅为本发明进一步的实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明所公开的范围内,根据本发明的技术方案及其构思加以等同替换或改变,都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。