1.本发明涉及电解锰渣无害化与资源化处理技术领域,具体涉及一种对电解锰渣中氨氮的回收并将其残渣制备成免烧砖的方法和制备的免烧砖。

背景技术:

2.锰是国民经济中重要的基础物资和国家重要战略资源之一,然而在我国,纯锰的生产主要是通过电解法和还原法制得,其中电解法是最主要的生产方式,我国的电解锰企业主要集中在湖南、重庆、湖北、广西、贵州、四川等省、市、自治区和直辖市,但是主要集中在湖南、贵州和重庆的交界地带,也就是所谓的“锰三角”地区。目前我国也已成为全球最大的电解锰生产国、消费国与出口国。电解锰废渣是指在电解金属锰的产业中产生的硫酸锰酸浸渣,其成分中含有大量的氨氮、重金属离子以及硅、硫等元素,其ph值略呈酸性。每生产1t电解金属锰所排放的电解锰酸浸废渣的量为7-9t。这些年来,随着电解金属锰产业的飞速发展,而矿石的品味越来越低,因而产生的废渣量也在不断的增加,如何合理的综合利用这些电解锰废渣成为了苛待解决的重要社会问题和环境问题。

3.针对以上情况,本发明以利用先加cao球磨,再添加少量mgo、磷石膏渣二段球磨,以氨气形式回收电解锰渣中的大部分氨氮,并固化残留氨氮,重金属,剩余物料形成固结体用于制备免烧砖,为电解锰渣的无害化与资源化处置提供参考。

技术实现要素:

4.本发明的目的是针对现有技术中存在的不足,提供一种新的回收电解锰渣中氨氮并将其制备为免烧砖的方法,该方法处理成本低、操作条件简单、处理效率高,处理后实现电解锰渣从第ii类一般工业固体废物转化为第i类一般工业固体废物(《一般工业固体废物贮存、处置场污染控制标准》,gb18599-2001)。

5.本发明的目的是通过以下方式实现的。

6.一种回收电解锰渣中氨氮并制备免烧砖的方法,电解锰渣中添加包括cao、mgo和磷石膏在内的药剂进行研磨,注模养护成型。

7.所述的方法,包括以下步骤:

8.1)一段研磨:电解锰渣中投加氧化钙和水置于研磨机中研磨,顶部设置有尾气吸收装置用于吸收尾气;

9.2)二段研磨:然后投加mgo和磷石膏,继续研磨;

10.3)研磨后注入模具中振实后,养护脱模即是电解锰渣基免烧砖。

11.本发明选用氧化钙、mgo和磷石膏的原理是基于氧化钙的碱性引起电解锰渣中的高含量二氧化硅与其发生水化反应形成具有胶凝作用的硅酸钙,为免烧砖提供抗压强度,同时氧化钙的在水的作用下形成氢氧化钙是残留在电解锰渣中的锰离子等重金属阳离子稳定。此外,电解锰渣还有氨氮难以固定,是业内的难点,本发明利用在氧化钙 水球磨作用下,能够放热同时使反应环境为碱性促使氨氮以氨气形式释放。残留的少部分氨氮(球磨

后)在mgo和磷石膏(提供磷酸根离子),三者反应形成磷酸铵镁(鸟粪石)使其固定。因此本发明,同步实现了无机物(锰)和有机物(氨氮)的固化和稳定化的同时,还实现了胶凝制砖的过程。具体机理过程如下:

12.sio2 cao

→

casio3↓ꢀꢀꢀ

(1)

13.ca(oh)2 sio2=casio3↓

h2o

ꢀꢀꢀ

(2)

14.cao h2o

→

ca(oh)2ꢀꢀꢀ

(3)

15.(nh4)2so4 cao

→

caso4↓

2nh3↑

h2o

ꢀꢀꢀ

(4)

16.(nh4)2so4 ca(oh)2→

caso4↓

2nh3↑

2h2o

ꢀꢀꢀ

(5)

17.mnso4 ca(oh)2→

caso4↓

mn(oh)2↓ꢀꢀꢀ

(6)

18.2mn

2

o2 4oh-→

2mnooh

ꢀꢀꢀ

(7)

19.(nh4)2so4 2mnso4 2cahpo4·

2h2o

→

2mnnh4po4·

h2o

↓

2caso4↓ꢀꢀꢀ

(8)

[0020][0021]

所述的方法,

[0022]

步骤1)中称取一定量的电解锰渣,投加5~15wt%的氧化钙和30-40wt%的水。

[0023]

所述的方法,

[0024]

步骤1)以300-650rpm的速度研磨30~55min。

[0025]

所述的方法,

[0026]

步骤2)投加0.6~1.0wt%的mgo和磷石膏的混合物,mgo和磷石膏质量比1:1~2。

[0027]

所述的方法,

[0028]

步骤2)继续研磨20~40min,转速300-650rpm。

[0029]

所述的方法,

[0030]

步骤3)模具中振实后在温度80

±

5℃湿度为95

±

5%中养护72~96h后脱模,优选脱模后在室温中养护至少3天。

[0031]

所述的方法,所述电解锰渣为菱锰矿经硫酸酸浸处理后的弱酸性滤渣;

[0032]

优选:将电解锰渣置于55-75℃干燥48-72h,研磨过100-200目筛。

[0033]

所述的方法,磷石膏包括磷石膏渣。

[0034]

本发明还提供了上述的方法制备得到的免烧砖。

[0035]

本发明进一步优选:

[0036]

称取一定量的电解锰渣投加5~7%的氧化钙和30-40wt%的水,置于敞口研磨机中,顶部设置为尾气吸收装置并通向60wt%h2so4溶液中用于吸收尾气,以 300-500rpm的速度研磨40min;然后投加0.6~0.8wt%的mgo和磷石膏渣(质量比1:1混合)继续研磨20min;然后取出注入尺寸为240mm

×

115mm

×

53mm 的模具中振实后在温度80℃湿度为95%中养护96h后脱模,在室温中养护3天后即是电解锰渣基免烧砖。此时利用《固体废物-浸出毒性浸出方法-硫酸硝酸法》(hj/t 299-2007)浸出电解锰渣基免烧砖的氨氮和锰的浸出量,发现氨氮浸出量由原始的550mg/l降至13mg/l,锰离子由880mg/l降至1.8mg/l。低于《污水综合排放标准》(gb8978-1996)中规定的氨氮低于15mg/l,锰离子低于5mg/l 的浓度限值,实现电解锰渣从第ii类一般工业固体废物转化为第i类一般工业固体废物(《一般工业固体废物

贮存、处置场污染控制标准》,gb18599-2001) 达到了无害化的目的。此外砖块的抗压强度达到了11mpa高于国家标准gb/t 2542-2012要求的8.0mpa。

[0037]

与现有技术相比,本发明对电解锰渣的无害化与资源化处理方法具有如下优点和有益效果:

[0038]

1、本发明方法处理结束,电解锰渣中氨氮和锰离子的浸出毒性分别为 11-13.5mg/l和1.2-2.3mg/l,低于《污水综合排放标准》(gb8978-1996)中规定的氨氮低于15mg/l,锰离子低于5mg/l的浓度限值,达到了无害化的目的。

[0039]

2、本发明有效地回收了电解锰渣的氨氮,实现了氨氮的回收率为90%以上,锰的固化效率高于99%。

[0040]

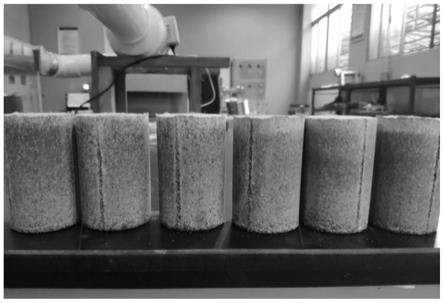

3、本发明能够有效地实现未回收的氨氮固结在残渣中,并将残渣制备成抗压强度为9-12mpa的免烧砖。

[0041]

4、工业废弃物资源化利用:本发明方法不仅仅实现了电解锰渣的无害化处置,还为电解锰渣的消纳问题提供了一条解决路径。

附图说明

[0042]

图1为本发明的回收电解锰渣中氨氮并制备免烧砖的工艺流程图;

[0043]

图2为电解锰渣的及免烧砖(实施例1)的xrd分析图谱,从图中可以发现电解锰渣主要是硫酸钙,二氧化硅等物质,经过本发明处置后,物相发生了变化形成了大量硅酸钙类的胶凝材料物质,为免烧砖的高抗压强度提供可能。

[0044]

图3为电解锰渣的及免烧砖(实施例1)的xps(x-ray photoelectronspectroscopy)元素分析结果图,通过与c.d.wagner,w.m.riggs,l.e davis,j.f. moulder,g.e.muilenberg(1979).handbook of x-ray photoelectron spectroscopy. perkin-elmer corporation physical electronics division 6509flying cloud driveeden prairie,minnesota 55344.以及distributed by the measurement servicesdivision of the national institute of standards and technology(nist)materialmeasurement laboratory(mml).nist is an agency of the u.s.department ofcommerce last updated:september 15,2012(created:june 06,2000)比对,图中a, d分别为原电解锰渣和免烧砖中的xps的锰元素分析图谱;b,e分别为原电解锰渣和免烧砖中的xps的氮元素分析图谱。可得:经本发明实施例1处置后可实现氨氮和锰离子的固化稳定化,将易浸出的硫酸锰和硫酸铵分别转化为mnooh的水锰矿形式和磷酸铵镁的鸟粪石矿物形式。

具体实施方式

[0045]

下面申请人将结合具体的实施例对本发明产品的制备过程及应用过程做详细说明,便于本领域技术人员清楚地理解本发明。但应该理解,以下实施例不应以任何方式被解释为对本技术权利要求书请求保护范围的限制。

[0046]

本发明实施例中所述电解锰渣为菱锰矿(主要成分:mnco3)经硫酸酸浸处理后的弱酸性滤渣。来源于广西崇左地区某电解锰生产企业所排放的废渣(电解锰渣)。使用之前预处理:

[0047]

1)将渣场取的电解锰渣,置于烘箱(55-75℃)干燥48-72h;

[0048]

2)将烘干的电解锰渣研磨过100-200目筛;

[0049]

3)电解锰渣中氨氮的浸出量为550mg/l,mn

2

的浸出量为880mg/l。

[0050]

表1.电解锰渣各主要组分含量(wt%)

[0051][0052]

实施例1

[0053]

如图1操作流程图所示:称取一定量的电解锰渣投加5%的氧化钙和30wt%的水,置于敞口研磨机中,顶部设置为尾气吸收装置并通向60wt%h2so4溶液中用于吸收尾气,以300rpm的速度研磨40min;然后投加0.6wt%的mgo和磷石膏渣(质量比1:1混合)继续研磨20min;然后取出注入尺寸为240mm

×

115mm

ꢀ×

53mm的模具中振实后在温度80℃湿度为95%中养护96h后脱模,在室温中养护3天后即是电解锰渣基免烧砖。此时利用《固体废物-浸出毒性浸出方法-硫酸硝酸法》(hj/t 299-2007)浸出电解锰渣基免烧砖的氨氮和锰的浸出量,发现氨氮浸出量由原始的550mg/l降至13.8mg/l,锰离子由880mg/l降至2.6mg/l。低于《污水综合排放标准》(gb8978-1996)中规定的氨氮低于15mg/l,锰离子低于5mg/l的浓度限值,实现电解锰渣从第ii类一般工业固体废物转化为第i 类一般工业固体废物(《一般工业固体废物贮存、处置场污染控制标准》, gb18599-2001)达到了无害化的目的。此外砖块的抗压强度达到了11mpa高于国家标准gb/t 2542-2012要求的8.0mpa。此外,保证5%氧化钙的投加量不变,分别做了不同加水量30wt%和40wt%;不同研磨转速(300-650rpm),不同mgo 和磷石膏渣(质量比1:1混合)的投加量0.7wt%和0.8wt%,在其他参数一致的时候,其结果均能够达到上述相关国家标准。

[0054]

实施例2

[0055]

称取一定量的电解锰渣投加6%的氧化钙和35wt%的水,置于敞口研磨机中,顶部设置为尾气吸收装置并通向60wt%h2so4溶液中用于吸收尾气,以400rpm 的速度研磨40min;然后投加0.7wt%的mgo和磷石膏渣(质量比1:1混合)继续研磨20min;然后取出注入尺寸为240mm

×

115mm

×

53mm的模具中振实后在温度80℃湿度为95%中养护96h后脱模,在室温中养护3天后即是电解锰渣基免烧砖。此时利用《固体废物-浸出毒性浸出方法-硫酸硝酸法》(hj/t 299-2007) 浸出电解锰渣基免烧砖的氨氮和锰的浸出量,发现氨氮浸出量由原始的550mg/l 降至13.6mg/l,锰离子由880mg/l降至1.9mg/l。低于《污水综合排放标准》 (gb8978-1996)中规定的氨氮低于15mg/l,锰离子低于5mg/l的浓度限值,实现电解锰渣从第ii类一般工业固体废物转化为第i类一般工业固体废物(《一般工业固体废物贮存、处置场污染控制标准》,gb18599-2001)达到了无害化的目的。此外砖块的抗压强度达到了12mpa高于国家标准gb/t 2542-2012要求的 8.0mpa。此外,保证6%氧化钙的投加量不变,分别做了不同加水量30wt%和 40wt%;不同研磨转速(300-650rpm),不同mgo和磷石膏渣(质量比1:1.1混合)的投加量0.6wt%和0.8wt%,在其他参数一致的时候,其结果均能够达到上述相关国家标准。

[0056]

实施例3

[0057]

称取一定量的电解锰渣投加7%的氧化钙和40wt%的水,置于敞口研磨机中,顶部

设置为尾气吸收装置并通向60wt%h2so4溶液中用于吸收尾气,以500rpm 的速度研磨40min;然后投加0.8wt%的mgo和磷石膏渣(质量比1:1混合)继续研磨20min;然后取出注入尺寸为240mm

×

115mm

×

53mm的模具中振实后在温度80℃湿度为95%中养护96h后脱模,在室温中养护3天后即是电解锰渣基免烧砖。此时利用《固体废物-浸出毒性浸出方法-硫酸硝酸法》(hj/t 299-2007) 浸出电解锰渣基免烧砖的氨氮和锰的浸出量,发现氨氮浸出量由原始的550mg/l 降至10.6mg/l,锰离子由880mg/l降至0.89mg/l。低于《污水综合排放标准》 (gb8978-1996)中规定的氨氮低于15mg/l,锰离子低于5mg/l的浓度限值,实现电解锰渣从第ii类一般工业固体废物转化为第i类一般工业固体废物(《一般工业固体废物贮存、处置场污染控制标准》,gb18599-2001)达到了无害化的目的。此外砖块的抗压强度达到了10.5mpa高于国家标准gb/t 2542-2012要求的8.0mpa。此外,保证7%氧化钙的投加量不变,分别做了不同加水量30wt%和 35wt%;不同研磨转速(300-650rpm),不同mgo和磷石膏渣(质量比1:1.2混合)的投加量0.6wt%和0.7wt%,在其他参数一致的时候,其结果均能够达到上述相关国家标准。

[0058]

对比例1

[0059]

称取一定量的电解锰渣投加4%的氧化钙和30wt%的水,置于敞口研磨机中,顶部设置为尾气吸收装置并通向60wt%h2so4溶液中用于吸收尾气,以500rpm 的速度研磨40min;然后投加0.8wt%的mgo和磷石膏渣(质量比1:0.8混合) 继续研磨20min;然后取出注入尺寸为240mm

×

115mm

×

53mm的模具中振实后在温度80℃湿度为95%中养护96h后脱模,在室温中养护3天后即是电解锰渣基免烧砖。此时利用《固体废物-浸出毒性浸出方法-硫酸硝酸法》(hj/t 299-2007)浸出电解锰渣基免烧砖的氨氮和锰的浸出量,发现氨氮浸出量由原始的550mg/l降至126mg/l,锰离子由880mg/l降至10mg/l。未能满足《污水综合排放标准》(gb8978-1996)中规定的氨氮低于15mg/l,锰离子低于5mg/l 的浓度限值,未能实现电解锰渣从第ii类一般工业固体废物转化为第i类一般工业固体废物(《一般工业固体废物贮存、处置场污染控制标准》,gb18599-2001) 达到了无害化的目的。此外砖块的抗压强度为6.5mpa,也没有达到国家标准gb/t 2542-2012要求的8.0mpa。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。