1.本发明涉及承台施工技术领域,具体是一种适用于岩石地基的低桩承台快速化施工方法。

背景技术:

2.目前,传统对岩石地层的低桩承台的施工方法为:先采用机械或者爆破进行水下处理整平岩层至封底底标高,然后施工钻孔平台和围堰。但是,对于无法实施水下整平作业的桩位而言,采用传统的施工方法对桩位进行施工时,不仅需要投入巨大的人工和材料资源,而且施工周期较长,质量安全经济和工期等难以满足施工要求。

技术实现要素:

3.针对上述现有技术,本发明提出一种适用于岩石地基的低桩承台快速化施工方法,将水下整平作业改为无水开挖作业,不仅开挖面积和方量最小,施工周期较短,所需的人工和材料资源较少,而且便于精确控制承台底标高平整度、完整度和防水性,能够满足施工要求。

4.本发明提供的一种适用于岩石地基的低桩承台快速化施工方法,包括下述步骤:施工前,查阅相关水文地质等资料,分析主要承台范围的地层分布情况,承台底是否是完整岩层等,如不完整可采用设备进行岩层注浆等措施确保承台底范围岩层完整;同时,根据水文地质条件、拟施工承台参数(低桩承台、承台在完整岩石范围内)等设计围堰结构并进行详细各工况计算,拟施工围堰插打至岩层里,入岩一般较短,能保持自稳。

5.s1、围堰施工:插打围堰至设计标高,所述围堰插打完成后在围堰上设置拼装牛腿;s2、围檩内支撑施工:在所述拼装牛腿上按围檩顺序将围檩内支撑分层焊接拼装好,设置下放装置;s3、围檩施工:将每层围檩内支撑同步下放至各自设计位置,潜水工同步安放各层围檩进行限位,下放到位后抽水,并可靠固定围檩与围堰之间的连接;s4、封底混凝土施工:在承台底部包含底层围檩在内的部位浇筑临时水下封底混凝土,同时进行围堰四周区域、各护筒外周圈压浆,直至与底部岩石地基粘结牢靠成整体不漏水;s5、主体钻孔桩施工:在承台范围内完成主体钻孔桩的施工,穿插进行体系转换桩处钻孔作业;s6、反力桩施工:抽水至所述封底混凝土的顶端,将护筒与底层围檩之间局部位置的封底混凝土凿开,高压水清理干净后完成体系转换反力桩的施工,所述反力桩与底层围檩进行可靠连接;s7、干作业环境施工:人工或者简易机械分块分层切割、开挖承台范围内封底混凝土包含底层围檩、部分岩石地基至设计承台底平面,形成无水的干作业环境;

s8、混凝土浇筑:绑扎承台、墩身等主体结构钢筋,安装模板,完成混凝土浇筑后拆除围堰等临时结构。

6.优选地,s1中,所述围堰为拼装式双壁围堰或采用锁口钢管桩制成。

7.优选地,s1中,插打围堰时,在顺围堰周边方向及其垂直方向的倾斜度均不大于5

‰

,平面位置误差不大于

±

15mm,钢管桩顶部高程偏差控制在0-0.5m。

8.优选地,s1中,所述拼装牛腿为采用等型钢制成的三角牛腿,所述三角牛腿焊接于围堰上。

9.优选地,s2中,所述下放装置为下放梁,所述下放梁采用工45a型钢固定于两侧支栈桥的桩顶分配梁上。

10.优选地, s3中,采用三层围檩;其中,第一层围檩采用2hm588

×

300mm型钢制作,内支撑采用2工45和φ630

×

8mm钢管焊接成“井”字型;第二层围檩采用4hm900

×

300mm型钢制作,内支撑采用2工63和φ630

×

8mm钢管焊接成“井”字型;第三层围檩采用2hm588

×

300mm型钢。

11.优选地,s4中,同时在所述围堰上端设置钻孔平台。

12.优选地,s6中,所述反力桩采用贴板hm588型钢通过混凝土锚固于岩石地基的内部。

13.优选地,s6中,所述封底混凝土的厚度为1m。

14.相对于现有技术,本发明的有益效果为:1、本发明在完整岩石地基下,采用先插打围堰后水下下放围檩内支撑,同时承台底水下临时封底并压浆堵漏,抽水后施工体系转换桩完成体系转换,形成无水环境,凿除临时封底混凝土至设计承台底标高,施工承台、墩身等,大大减少围堰的投入量和长度及封底混凝土数量,同时,变普通水下开挖取土为干挖取土,施工效率成倍提高,对于岩石地基尤其适用,因此本施工方法具有施工快速,安全稳定的特点。

15.2、本发明中,先插打外围围堰自稳在岩层上,后通过下放装置水下安装围檩及内支撑,能够减少围堰的设计长度,减少一次投入使施工简便可靠。

16.3、本发明中,前期插打的围堰与护筒等可作为支撑体系在上部设置钻孔平台等,减少平台支撑体系的投入,经济效益显著。

附图说明

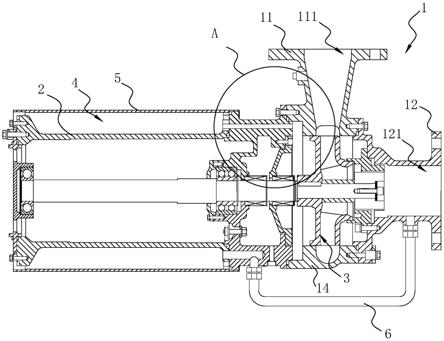

17.图1-5均为本发明实施例的施工示意图。

18.其中,1、支栈桥;2、导向框;3、打桩设备;4、围堰;5、三角牛腿;6、围檩内支撑;7、第一层围檩;8、第二层围檩;9、第三层围檩;10、承台;11、封底混凝土;12、钻孔平台;13、反力桩;14、下放梁;15、墩身。

具体实施方式

19.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

实施例

20.一种适用于岩石地基的低桩承台快速化施工方法,如图1-5所示,包括下述步骤:施工前,根据查阅的相关水文地质条件、拟施工承台参数等设计围堰结构,并建立模型进行各工况详细计算,复核确定围堰、围檩、下放装置、反力桩等结构。

21.s1、参照图1,围堰施工:利用四周支栈桥1设置导向框2,借助打桩设备3插打围堰4至设计标高,即承台底下一段距离,如若碰到硬岩等难以插打,可提前引孔,利用锚筋将围堰4锚固至岩石地基内,在围堰底部设置50cm钢制护筒,围堰4插打完成后在围堰4上焊接三角牛腿5,单侧5个,共10个;其中,打桩设备3为dz150振动打桩锤;围堰4采用φ820

×

16mm锁口钢管桩制成,长度为13.6m,插打围堰4时,在顺围堰周边方向及其垂直方向的倾斜度均不大于5

‰

,平面位置误差不大于

±

15mm,钢管桩顶部高程偏差控制在0-0.5m;三角牛腿5采用[28a等型钢制成。

22.s2、参照图2,围檩内支撑施工:将后场加工制作好的围檩内支撑6运至现场,在三角牛腿5上按围檩顺序将围檩内支撑6分层焊接拼装,并设置下放梁14;其中,下放梁14采用工45a型钢固定于两侧支栈桥1的桩顶分配梁上,单侧3个,共6个,每个点设置一台30t穿心千斤顶并配置一根φ32精轧螺纹钢。

23.s3、参照图3、4,围檩施工:利用千斤顶将每层围檩内支撑6同步下放至各自设计位置,潜水工同步安放各层围檩进行限位,6个点同步下放各层围檩到设计位置,潜水工在每层围檩与钢管桩之间填筑缝隙混凝土,并焊接支承钢楔块固定,下放到位后抽水,每次抽水至前两层围檩以下0.5m,并可靠固定围檩与围堰之间的连接;其中,采用三层围檩,第一层围檩7采用2hm588

×

300mm型钢制作,内支撑采用2工45和φ630

×

8mm钢管焊接成“井”字型;第二层围檩8采用4hm900

×

300mm型钢制作,内支撑采用2工63和φ630

×

8mm钢管焊接成“井”字型;第三层围檩9采用2hm588

×

300mm型钢制作,其作为底层围檩。

24.s4、参照图4,封底混凝土施工:在承台底部包含底层围檩在内的部位浇筑1.0m厚临时水下封底混凝土11,同时进行围堰四周区域、各护筒外周圈压浆,直至与底部岩石地基粘结牢靠成整体不漏水,其可以减少封底混凝土的一次投入数量;同时在围堰4上安装桩顶分配梁、贝雷梁大梁及桥面板等形成钻孔平台12。

25.s5、主体钻孔桩施工:在承台范围内完成主体钻孔桩的施工,穿插进行体系转换桩处钻孔作业。

26.s6、参照图5,体系转换反力桩施工:抽水至封底混凝土11的顶端,将护筒与底层围檩之间局部位置的封底混凝土凿开,高压水清理干净后完成体系转换反力桩13的施工,反力桩13与底层围檩进行可靠连接;其中,反力桩13采用贴板hm588型钢通过混凝土锚固于岩层里,单边均布3个,四周一圈共布置12个。反力钢桩须进入中风化层一定深度,与底层围檩间用钢结构焊接抄垫,抄垫承载能力必须满足各点的反力要求,反力桩混凝土强度未达到设计强度的80%以上,不允许进行受力体系的转换。

27.s7、参照图5,干作业环境施工:采用简易机械分块分层切割、开挖承台范围内封底混凝土包含底层围檩、部分岩石地基至设计承台底平面,形成无水的干作业环境;

s8、混凝土浇筑:绑扎承台10、墩身15等主体结构钢筋,安装模板,完成混凝土浇筑后拆除围堰等临时结构。

28.以上仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明的专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。