1.本技术涉及铁电薄膜技术制备领域,更具体地说,它涉及一种氧化铪基铁电薄膜、制备方法及应用。

背景技术:

2.铁电性是指某种材料具有两个或两个以上的自发极化状态,且自发极化能够在外电场的作用下发生翻转,当外电场撤去后,自发极化仍然存在的一种性质;铁电性可广泛适用于非易失性存储介质当中,如铁电存储器、铁电场效应晶体管、铁电隧穿结等。

3.随着社交媒体、移动设备技术快速发展,电子元器件都遵循着“摩尔定律”的发展规律,朝着尺寸微型化和集成化方向高速发展,铁电薄膜也朝向微型尺寸化演变。

4.目前,应用最广泛的铁电薄膜材料是钙钛矿基铁电薄膜,如锆钛酸铅、钛酸钡、钽酸锶铋等,虽然他们具有剩余极化强度大的优势,但是同样也存在着缺点,如pb对环境有污染,在纳米尺度面临铁电性消失而无法微型化、抗氢化等复杂环境的能力差、与cmos工艺不兼容等,因此,亟需开发环境友好、高性能、厚度小、与现有工艺兼容的新型铁电薄膜材料,来取代传统的钙钛矿基材料。

5.氧化铪基铁电薄膜不仅解决了上述技术中存在问题,而且在纳米尺寸内具有较好的电学性能和热稳定性,被认为是一种理想的绝缘栅极材料,但是氧化铪基铁电薄膜存在着铁电性性能较差的缺陷。

技术实现要素:

6.为了改善氧化铪基铁电薄膜存在着铁电性性能较差的问题,本技术提供一种氧化铪基铁电薄膜、制备方法及应用。

7.第一方面,本技术提供的一种氧化铪基铁电薄膜的制备方法,包括以下步骤:衬底预处理:采用有机溶剂对衬底进行清洗;底电极沉积:采用物理气相沉积方式在衬底上沉积底电极;hzo薄膜的沉积:采用脉冲激光沉积方式在底电极上沉积hzo薄膜,设置沉积温度为400-550℃,激发光数为2000-6500发,使得形成的hzo薄膜厚度为4-20nm;覆盖层沉积:采用脉冲激光沉积方式在hzo薄膜上沉积覆盖层,设置沉积温度为400-500℃,激发光数设置为6000-20000发,使得形成的覆盖层厚度为8-30nm,沉积后形成薄膜样品;退火:在400-800℃高温中通入20-80mtorr氧气,保持3-30min后使薄膜样品冷却至室温;顶电极沉积:采用物理气相沉积方式在覆盖层上沉积顶电极,形成氧化铪基铁电薄膜。

8.通过采用上述技术方案,hzo薄膜材料具有铁电性,在底电极和覆盖层之间沉积hzo薄膜,利用底电极的热膨胀系数提供应变,调控hzo薄膜的铁电性,通过覆盖层提供夹持

应力,提高hzo薄膜的铁电性和可靠性;同时,在退火过程中,采用了20-80mtorr的氧压,在该氧压范围下,能够进一步增强铁电薄膜的铁电性。

9.可选的,在形成所述hzo薄膜的脉冲激光沉积过程中通入10-100mtorr氧气,在形成所述覆盖层的脉冲激光沉积过程中通入80-200mtorr氧气。

10.通过采用上述技术方案,在hzo薄膜和覆盖层通入氧气,在沉积过程中,通入不同含量的氧气以形成氧空位,能够更好的增强铁电薄膜的铁电性。

11.可选的,所述hzo薄膜的脉冲激光沉积温度设置为450-500℃,激发光数设置为2000-6000发,使得制得的hzo薄膜厚度为4-10nm;所述覆盖层的脉冲激光沉积温度设置为450-500℃,激发光数设置为6000-18000发,使得制得的覆盖层厚度为10-30nm。

12.通过采用上述技术方案,通过调控脉冲激光沉积过程中的激发数,进一步调整hzo薄膜和覆盖层的厚度,通过改变脉冲激光沉积过程中的温度,以了解温度对hzo薄膜和覆盖层结晶的影响。经过实验,发现当温度较低时,hzo薄膜和覆盖层结晶性能较好。

13.可选的,所述hzo薄膜和覆盖层的脉冲激光功率均为1.5-2w,激光频率均为5-9.9hz,光圈大小均为0.5,光圈距离均为-30cm,靶距均为3-5cm。

14.通过采用上述技术方案,在该激光参数,可以调节激光烧蚀靶材而形成的羽辉的大小,从而控制hzo薄膜和覆盖层的生长。

15.可选的,所述底电极为tin电极。

16.可选的,所述物理气相沉积方式为磁控溅射;所述磁控溅射功率为200-300w,溅射时间为1-2h。

17.通过采用上述技术方案,磁控溅射能够实现大面积的沉积,因此能够保证底电极或者顶电极的薄膜成分和结构保持一致性。

18.可选的,所述覆盖层为al2o3薄膜。

19.可选的,所述al2o3薄膜的厚度为20-30nm。

20.优选的,所述al2o3薄膜沉积状态为非晶态。

21.通过采用上述技术方案,由于al2o3薄膜是在hzo薄膜上沉积形成,当al2o3薄膜的厚度低于20nm或者高于30nm时,会降低hzo薄膜的铁电性;al2o3薄膜除了作为覆盖层之外,还能够作为绝缘层,特别是沉积状态为非晶态时,能够抑制薄膜结构漏电流,进一步提高hzo薄膜的铁电性。

22.可选的,所述hzo薄膜的厚度为4.3-10nm。

23.通过采用上述技术方案,当厚度低于4nm时,最终形成的氧化铪基铁电薄膜的铁电性会变差;当厚度高于10nm时,不利于cmos工艺的集成,无法体现处氧化铪基铁电薄膜的膜较薄而带有铁电性的优势。

24.可选的,所述衬底为硅片,优选为p型硅片。

25.通过采用上述技术方案,硅片能够与cmos工艺更好的兼容,p型硅片具有特定的晶面,该晶面能够提供相应的晶格失配应力,从而影响薄膜的生长。

26.可选的,所述顶电极为au电极。

27.第二方面,本技术提供一种氧化铪基铁电薄膜制备方法制得的氧化铪基铁电薄膜。

28.通过采用上述技术方案,制得的氧化铪基铁电薄膜铁电性能优异且能够根据实际

需要进行相应调控。

29.第三方面,本技术提供一种氧化铪铁电薄膜的应用,其主要应用于制作负电容场效应晶体管。

30.综上所述,本技术包括以下至少一种有益技术效果:1、本技术的方法,采用了hzo薄膜,其具有较好的铁电性,在底电极和覆盖层之间沉积hzo薄膜,利用合适的热膨胀系数和夹持应力诱导hzo薄膜形成铁电性,进而具有更强的铁电性;同时,在退火步骤中加入20-80mtorr氧气,进一步增强氧化铪基铁电薄膜的铁电性,通过验证,当氧压在80mtorr时,其pr值为2,铁电性达到最好;2、本技术在脉冲激光沉积中添加了氧气,具体的,hzo薄膜的沉积步骤中加入了10-100mtorr氧气,在al2o3薄膜的沉积步骤中加入了80-200mtorr氧气,结合退火步骤的20-80mtorr氧气,当每个步骤采用的氧气时,形成了氧空位,氧空位的形成有利于增强氧化铪基铁电薄膜的铁电性;3、本技术在hzo薄膜沉积过程或者al2o3薄膜沉积过程中控制激发数或者温度,进而控制hzo薄膜和al2o3薄膜的厚度,通过调控厚度进一步验证对氧化铪基铁电薄膜铁电性的影响,结果发现:当hzo薄膜沉积过程中采用的激发数越小,形成的hzo薄膜厚度也越小时,最后制得的氧化铪基铁电薄膜铁电性较优,当al2o3薄膜沉积过程中采用的温度在450-500℃之间时,控制形成的al2o3薄膜厚度在10-30nm时,最后制得的氧化铪基铁电薄膜铁电性也较优,能够应用于制作负电容场效应晶体管。

附图说明

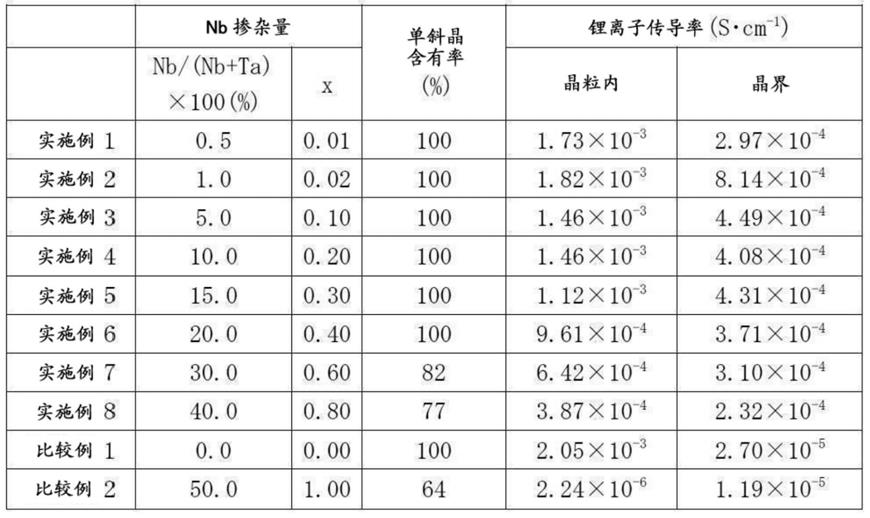

31.图1是本技术提供的制备氧化铪基铁电薄膜的流程图;图2是氧化铪基铁电薄膜的原子力显微镜和压电力显微镜图及对应的相位和振幅图;图3 是氧化铪基铁电薄膜中添加有al2o3薄膜的沉积步骤和未设置有al2o3薄膜的沉积步骤的漏电流曲线对比图;图5是氧化铪基铁电薄膜的实施例1-实施例9的p-v曲线图;图4是氧化铪基铁电薄膜的实施例1、实施例10以及对比例1的p-v曲线图;图6是实施例1、对比例2-对比例4在hzo薄膜步骤下的不同氧分压的p-v曲线图。

具体实施方式

32.随着技术的发展,在铁电薄膜技术制备领域中,研究、制备并利用铁电性较优的铁电薄膜渐渐成为趋势,在这一背景下,本技术人发现氧化铪(hfo2)基铁电薄膜具有铁电性,因此,本技术人尝试研究出一种铁电性优异的氧化铪基铁电薄膜,首先,本技术人尝试选用衬底、底电极、hzo薄膜和顶电极作为原材料,制成氧化铪基铁电薄膜,但是对制得的氧化铪基铁电薄膜进行性能检测的过程中,发现氧化铪基铁电薄膜存在着漏电流的现象,于是,本技术人在hzo薄膜和顶电极之间加入了覆盖层(al2o3薄膜),经过实验发现采用脉冲激光沉积的方式,并在底电极和覆盖层之间沉积hzo薄膜时,制得的氧化铪基铁电薄膜具有较好的铁电性,为了进一步提高铁电性,本技术人尝试在退火步骤中加入氧气,发现当氧气较高时,氧化铪基铁电薄膜的铁电性很好,在此基础上,本技术人又继续尝试进行大量实验,采

用在底电极和顶电极沉积时磁控溅射,在薄膜沉积时采用脉冲激发沉积的方式,并在每个步骤中通入氧气或氩气或者氩气、氧气混合气体,结果发现,只有在脉冲激光沉积步骤和退火时通入不同的氧气才能使氧化铪基铁电薄膜具有更好的铁电性,而磁控溅射过程中气体是否添加对结果影响不大,本技术正是基于上述发现做出的。

33.为了更方便理解本技术的技术方案,以下结合表格和实施例对本技术作进一步详细说明,但不作为本技术限定的保护范围。

34.设备来源:磁控溅射镀膜仪:厂商:大连齐维科技发展有限公司,型号为chi-avc;脉冲激光沉积系统:厂商:日本pascal公司;分子泵:厂商:安捷伦科技有限公司,型号:twistorr 84 fs。

实施例

35.实施例1衬底预处理:取一块4寸的p型硅(si)片,依次采用丙酮、乙醇和去离子水对p-si片进行超声清洗,设定清洗时间为5min,清洗完毕后用氮气枪吹干清洗后的硅片表面,以备用来后续的底电极tin的沉积。

36.tin电极的沉积:在磁控溅射镀膜仪中,以tin靶材为原料,将磁控溅射镀膜仪内的腔体气压抽至10-5pa后,加热腔体至350℃。打开通气阀门,通入氮气和氩气混合气0.3pa,控制氮气和氩气的气流量之比为35:4,设置溅射功率为200w,溅射时间为2h,之后关闭通气阀门,开启挡板溅射tin靶成ti离子,ti离子与n离子在高能量作用下反应生成tin并沉积于p型硅片基底上,制得所得tin电极的厚度为120nm。将沉积tin电极的p型硅片切割成10

×

10mm的规格,用以进行下一步的hzo薄膜的沉积。

37.hzo薄膜的沉积:使用脉冲激光沉积系统,将沉积腔体气压抽至10-6pa,加热p-si片至450℃,关闭分子泵的阀门,通入氧气,将腔体氧分压调节至20mtorr;使用挡板挡住加热p-si片,开启激光,调节激光能量至1.5w,激光功率为2w,激光频率为9.9hz,光圈大小为0.5,光圈距离为-30cm,靶距为5cm。在切割后的tin电极上放置hzo陶瓷靶材,使用激光器烧蚀hzo陶瓷靶材,使其形成等离子羽辉,在此过程中进一步调节氧分压至20mtorr稳定之后,撤掉挡板开始沉积hzo薄膜。沉积hzo薄膜的激光能量为1.5w,激光频率为9.9hz,激光发数为2000发。沉积完hzo薄膜之后保温60s,即可得到厚度为4.3nm的hzo薄膜。

38.al2o3薄膜的沉积:加热p-si片至450℃,将脉冲激光沉积系统内的腔体氧分压调节至80mtorr;使用挡板挡住p-si片,开启激光,调节激光能量至2w,激光功率为2w,激光频率为9.9hz,光圈大小为0.5,光圈距离为-30cm,靶距为5cm。在hzo薄膜上放置非晶态的al2o3陶瓷靶材,使用激光烧蚀al2o3陶瓷靶材,使其形成等离子羽辉,在此过程中进一步调节腔体中的氧分压至80mtorr并保持稳定,当等离子羽辉完全形成后,撤掉挡板开始用脉冲激光沉积设备沉积al2o3薄膜;设置沉积al2o3薄膜的激光能量为2w,激光频率为9.9hz,激光发数为12000发,在沉积完hzo薄膜之后保温600s,即可得到厚度为20nm的al2o3薄膜。此时,衬底、tin底电极、hzo薄膜、和al2o3薄膜依次排布,形成薄膜样品。

39.退火:将沉积后的薄膜样品在腔体内进行退火,设置退火温度在500℃,退火时间为3min,退火气氛为80mtorr氧分压。

40.au电极的沉积:当退火结束后,利用磁控溅射镀膜仪对薄膜样品进行磁控溅射au电极,首先,将磁控溅射镀膜仪内的腔体气压抽至3

×

10-3

pa,打开通气阀门通入氩气,设置溅射功率为40w,溅射时间为300s,接着在常温环境下溅射au靶,在上述制备的al2o3薄膜上盖上掩膜版,镀上电极直径为500um的圆形au电极,此时,p-si片、tin电极、hzo薄膜、al2o3薄膜和au电极依次排布,形成最终的氧化铪基铁电薄膜。

41.实施例2本实施例与实施例1的区别在于:hzo薄膜的沉积:激光发数为4000发,沉积完之后得到6.3nm的hzo薄膜。al2o3薄膜的沉积:激光发数为18000发,沉积完之后得到30nm的al2o3薄膜。

42.实施例3本实施例与实施例1的区别在于:hzo薄膜的沉积:激光发数为6000发,沉积完之后得到10nm的hzo薄膜。al2o3薄膜的沉积:激光发数为6000发,沉积完之后得到10nm的al2o3薄膜。

43.实施例4本实施例与实施例1的区别在于:hzo薄膜的沉积:加热p-si片至480℃,沉积完之后得到4.3nm的hzo薄膜。al2o3薄膜的沉积:加热p-si片至480℃,沉积完之后得到20nm的al2o3薄膜。

44.实施例5本实施例与实施例1的区别在于:hzo薄膜的沉积:加热p-si片至480℃,沉积完之后得到6.3nm的hzo薄膜。al2o3薄膜的沉积:加热p-si片至480℃,沉积完之后得到30nm的al2o3薄膜。

45.实施例6本实施例与实施例1的区别在于:hzo薄膜的沉积:加热p-si片至480℃,沉积完之后得到10nm的hzo薄膜。al2o3薄膜的沉积:加热p-si片至480℃,沉积完之后得到10nm的al2o3薄膜。

46.实施例7本实施例与实施例1的区别在于:hzo薄膜的沉积:加热p-si片至500℃,沉积完之后得到4.3nm的hzo薄膜。al2o3薄膜的沉积:加热p-si片至500℃,沉积完之后得到20nm的al2o3薄膜。

47.实施例8本实施例与实施例1的区别在于:hzo薄膜的沉积:加热p-si片至500℃,沉积完之后得到6.3nm的hzo薄膜。al2o3薄膜的沉积:加热p-si片至500℃,沉积完之后得到30nm的al2o3薄膜。

48.实施例9本实施例与实施例1的区别在于:hzo薄膜的沉积:加热p-si片至500℃,沉积完之后得到10nm的hzo薄膜。al2o3薄膜的沉积:加热p-si片至500℃,沉积完之后得到10nm的al2o3薄膜。

49.实施例10本实施例与实施例1的区别在于:退火温度为450℃,退火时间为10min,退火气氛

为20mtorr氧分压。

50.对比例对比例1本实施例与实施例1的区别在于:退火温度为480℃,退火时间为8min,退火气氛为10mtorr氧分压。

51.对比例2本实施例与实施例1的区别在于:hzo薄膜的沉积:加热p-si片至450℃,沉积完之后得到4.3nm的hzo薄膜,改变氧分压为50mtorr。没有进行al2o3薄膜的沉积这一步骤。

52.对比例3本实施例与实施例1的区别在于:hzo薄膜的沉积:加热p-si片至450℃,沉积完之后得到4.3nm的hzo薄膜,改变氧分压为80mtorr。没有进行al2o3薄膜的沉积这一步骤。

53.对比例4本实施例与实施例1的区别在于:hzo薄膜的沉积:加热p-si片至450℃,沉积完之后得到4.3nm的hzo薄膜,改变氧分压为100mtorr。没有进行al2o3薄膜的沉积这一步骤。

54.数据分析结合图5、实施例1、实施例10以及对比例1,实施例1中退火气氛为80mtorr氧分压,实施例10中退火气氛为20mtorr氧分压,对比例1中退火气氛为10mtorr氧分压,相应的,在图5中,实施例1剩余极化(pr)值为2,实施例10pr值为0.3,对比例1的pr值为0.2;众所周知,当pr值越好,铁电性越好,实施例1的退火氧分压最高,铁电性最好,可应用于制作对铁电性要求高的负电容场效应晶体管。

55.从图3中可以看出,当氧化铪基铁电薄膜中添加有al2o3薄膜的沉积这一步骤时,在-3v的电压下,漏电流为1x10-6

a,而在这一电压下,未添加有al2o3薄膜的沉积这一步骤下的漏电流为1x10-3

a。而且,当电压在0-1v外的数值时,添加有al2o3薄膜的沉积这一步骤的漏电流远远小于未添加有al2o3薄膜的沉积这一步骤下的漏电流。

56.结合图4、实施例1-实施例3,当改变hzo薄膜的沉积和al2o3薄膜的沉积这两个步骤的激发数时,能够相应的控制形成薄膜的厚度,当薄膜的厚度在4.3-10.0nm之间时,氧化铪基铁电薄膜的线性较差,相反的,铁电性能较优;同时,实施例1的激发数为2000发,此时s1中剩余极化(pr)值为2,达到最高,实施例2和实施例3的pr值仅接近0.5,则实施例1的铁电性达到最优。

57.结合图4、实施例1,实施例4-实施例10,当改变hzo薄膜的沉积和al2o3薄膜的沉积这两个步骤的温度时,能够相应的控制形成薄膜的厚度,当薄膜的温度在450-500℃之间时,薄膜的厚度控制在10-30nm之间,此时氧化铪基铁电薄膜的线性较差,铁电性能较优;更多的,实施例1的温度为450℃,实施例4-实施例10的温度均超过450℃,相应的, s1的pr值为2,而实施例4-实施例10的pr值均小于2,则实施例1的铁电性达到最优。

58.结合图6、实施例1、对比例2-对比例4,实施例1添加有al2o3薄膜的沉积这一步骤,hzo薄膜的沉积这一步骤中氧分压为20mtorr,对比例2-4均未添加有al2o3薄膜的沉积这一步骤,hzo薄膜的沉积这一步骤中氧分压依次是50mtorr、80 mtorr和100 mtorr,相对应的,在图6中,实施例1对应的图较密集,对比例4对应的图较稀疏,当氧分压时20mtorr时p-v曲线较为密集说明测试时能耐更高的击穿电压,而100mtorr说明测试超过4v就击穿了;同时,

当氧分压在80 mtorr和100 mtorr时,图中的线接近直线,说明线性较差,则铁电性也较差。

59.综上,当氧化铪铁电薄膜的原材料中包括衬底、底电极、hzo薄膜、覆盖层和顶电极时,具备较好的铁电性,能耐更高的击穿电压,也能够抑制漏电流;当退火的氧分压较高,特别是达到80mtorr时,能够进一步增强氧化铪铁电薄膜的铁电性;更多的,当hzo薄膜的沉积和al2o3薄膜的沉积中激发数较低、温度较低并添加有较低的氧分压时,制得的氧化铪铁电薄膜的铁电性最强,能够应用于制作负电容场效应晶体管。

60.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。