1.本发明涉及涂布薄膜的制造方法及涂布薄膜的制造装置,特别是涉及用于电池的隔膜等的涂布薄膜的制造方法及制造装置。

背景技术:

2.近年来,诸如锂离子电池等的电池已被积极地用于汽车或基础设施。在诸如锂离子电池的电池当中,其正极材料与负极材料之间被称作隔膜的多孔膜分离。隔膜具有例如多个使锂离子穿过的微细孔,且锂离子通过此孔于正极材料与负极材料之间移动,借此反复进行充电及放电。如上所述,隔膜使正极材料与负极材料分离,具有防止短路的作用。

3.此外,当电池的内部由于某种原因变成高温时,隔膜的微细孔关闭,借此使得锂离子的移动停止,并停止电池功能(关闭功能)。

4.如上所述的隔膜担起电池的安全装置的作用,使得隔膜的机械强度或耐热性提升是重要的。

5.例如,专利文献1(特开2016-183209号公报)当中,公开了一种在聚烯烃树脂多孔膜的至少单面上形成无机粒子及粘合剂树脂组合物的被覆层的技术。

6.此外,专利文献2(特开2017-068900号公报)当中,公开了一种于聚烯烃类树脂多孔膜上涂布包含填料及树脂粘合剂的涂布液之后使其干燥以形成被覆层的技术。

7.[现有技术文献]

[0008]

[专利文献]

[0009]

[专利文献1]日本特开2016-183209号公报

[0010]

[专利文献2]日本特开2017-068900号公报

技术实现要素:

[0011]

[发明所要解决的问题]

[0012]

本技术发明人为了提升电池的隔膜的基材(多孔膜)的机械强度及耐热性,针对于基材的表面上形成涂层的涂布技术进行了研究及开发。

[0013]

于其研究开发过程当中,于涂布液的涂布

·

干燥步骤当中于基材上产生了皱纹及干燥缺陷,并针对如何解决此情况致力进行研究,进而发现了良好的涂布技术。

[0014]

根据本说明书的描述及所附的说明书附图,将使得其他问题及新颖特征变得显而易见。

[0015]

[用于解决问题的手段]

[0016]

本技术当中所公开的涂布薄膜的制造方法具有以下步骤:(a)将涂布液涂布至自搬出部中取出的基材的第一面上的步骤;(b)通过使所述基材上的涂布液干燥,以于所述基材的第一面上形成涂层的步骤;(c)于搬入部中收纳形成有所述涂层的所述基材的步骤。而且,所述基材由所述搬出部至所述搬入部连续地配置,且在自所述搬出部被取出之后,所述步骤(b)之前,通过第一吸引辊进行张力调整,在所述步骤(c)之前,形成有所述涂层的所述

基材通过第二吸引辊进行张力调整。

[0017]

本技术中所公开的涂布薄膜的制造装置具有:搬出部,其将基材取出;涂布部,其将涂布液涂布至所述基材的第一面上;干燥部,其通过使所述基材上的涂布液干燥,以于所述基材的第一面上形成涂层;搬入部,其收纳形成有所述涂层的所述基材。而且,于所述搬出部与所述干燥部之间配置有第一吸引辊,于所述干燥部与所述搬入部之间配置有第二吸引辊。

[0018]

[发明效果]

[0019]

根据本技术中所公开的涂布薄膜的制造方法,可制造特性良好的涂布薄膜。

[0020]

根据本技术中所公开的涂布薄膜的制造装置,可制造特性良好的涂布薄膜。

附图说明

[0021]

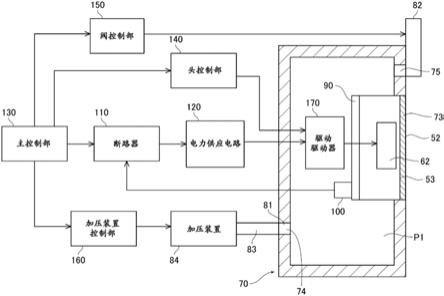

图1为示意性表示实施方式1的涂布薄膜的制造装置的构成的图。

[0022]

图2为示意性表示实施方式1的涂布薄膜的制造步骤的剖面图。

[0023]

图3为表示吸引辊的构成的图。

[0024]

图4为表示轧辊的构成的立体图。

[0025]

图5为示意性表示使用轧辊时基材的状态的图。

[0026]

图6为表示横式的涂布装置的剖面图。

[0027]

图7为表示直式的涂布装置的剖面图。

[0028]

图8为表示实施方式1的干燥室的状态的剖面图。

[0029]

图9为表示比较例的干燥室的状态的剖面图。

[0030]

图10为表示比较例2的样品的图。

[0031]

图11为表示对干燥室的温度控制进行改善的前及改善之后,干燥室当中的温度变化的图。

[0032]

图12为表示锂离子电池的构成的剖面立体图。

[0033]

图13为表示多孔膜的制造装置的构成的示意图。

[0034]

图14为表示实施方式1中的涂布薄膜的制造装置的构成的简化示意图。

[0035]

图15为表示应用例1中的涂布薄膜的制造装置的构成的简化示意图。

[0036]

图16为表示应用例2中的涂布薄膜的制造装置的构成的简化示意图。

[0037]

图17为表示使用狭缝模具进行涂布的状态的立体图。

[0038]

附图标记说明:

[0039]

1 基材

[0040]

1a 微细孔

[0041]

1a 区域

[0042]

1d 干燥室

[0043]

2d 干燥室

[0044]

3a 涂膜

[0045]

3a1 第一涂膜

[0046]

3a2 第二涂膜

[0047]

3b 涂层

[0048]

3d 干燥室

[0049]

5 隔膜

[0050]

10 电晕放电照射装置(表面处理部)

[0051]

20 凹版涂布装置(涂布装置、涂布处理部)

[0052]

20a 涂布液

[0053]

20b 腔室(槽)

[0054]

20c 刀片

[0055]

30 干燥炉(干燥处理部)

[0056]

30-1 干燥处理部

[0057]

30-2 干燥处理部

[0058]

31a 喷嘴

[0059]

31b 热电偶

[0060]

101 正极材料

[0061]

103 负极材料

[0062]

106 罐体

[0063]

af 伴随气流

[0064]

ba 扇形的区域

[0065]

cr 涂布用辊

[0066]

d 模具

[0067]

d1 第一模具

[0068]

d2 第二模具

[0069]

da 加热干燥空气

[0070]

p 孔

[0071]

r 辊(引导辊)

[0072]

r1 轧辊(辊)

[0073]

r2 轧辊(辊)

[0074]

s1 双螺杆捏合挤出机

[0075]

s2 模头

[0076]

s3 料卷冷却装置

[0077]

s4 第一拉伸装置

[0078]

s5 第二拉伸装置

[0079]

s6 提取槽

[0080]

s7 第三拉伸装置

[0081]

s8 卷绕装置

[0082]

sr 吸引辊

[0083]

uw 解卷部(解卷装置)

[0084]

wd 卷绕部(卷绕装置)

具体实施方式

[0085]

以下,根据实施例及说明书附图详细地说明实施方式。另外,于用于说明实施方式的所有说明书附图当中,将具有相同功能的组件标示相同的附图标记,并且省略其重复说明。

[0086]

(实施方式1)

[0087]

图1为示意性表示本实施方式的涂布薄膜的制造装置的构成的图。此外,图2为示意性表示本实施方式的涂布薄膜的制造步骤的剖面图。

[0088]

首先参照图2来针对涂布薄膜的形成步骤进行说明。

[0089]

如图2(a)所示,准备由多孔膜构成的基材1。作为基材1的多孔膜可由例如聚烯烃类树脂形成。基材1的厚度为例如约5μm~50μm;宽度为例如约200mm~3000mm。微细孔1a的细孔孔径分布为例如约10nm~10μm,平均细孔孔径为例如约100nm~900nm。此外,基材1的格利值(gurley value)为例如约100~300sec/100cc。

[0090]

接着,如图2(b)所示,对基材1的表面(第一面)施加表面处理。例如,使用电晕放电照射装置10,对基材1的表面进行电晕放电照射。借此使得基材1的表面被改性。具体地说,提升了涂布液于基材1的表面的润湿性。另外,如上所述的表面处理步骤并非必需,且可根据基材1的种类而省略。

[0091]

接着,如图2(c)所示,将涂布液涂布至基材1的表面上,以形成涂膜3a。涂布液具有填料及分散介质。作为填料,可使用氧化铝、二氧化硅、氢氧化铝、水铝石(boehmite)等无机物或纤维素等。作为分散介质,可使用水性溶剂或有机类溶剂。此外也可添加粘合剂。作为粘合剂,可使用侧链或环状聚合物树脂、丙烯酸类树脂、热塑性氟聚合物等。作为涂布装置,可使用例如凹版涂布装置。另外,除了填料及粘合剂之外,也可在添加了苯乙烯-丁二烯橡胶(sbr)或高离子电导率的聚合物的状态下来使用。

[0092]

接着,如图2(d)所示,通过使基材1上的涂膜3a干燥,而形成涂层3b。通过以上步骤可形成由基材(多孔质膜)1及涂层3b所形成的隔膜(涂布薄膜)5。于基材(多孔膜)1当中设置有大量的微细孔1a,于其表面上设置有涂层3b。于此涂层3b当中具有例如纤维素及氧化铝。当中可为例如放大图中所示般,涂层3b并未形成为覆盖所有的基材1的微细孔1a,且涂层3b本身具有透气性。例如,于其上形成有涂层3b的基材1(隔膜)的格利值(透气度,[sec/100cc])为10以上,3000以下,确保了透气度。

[0093]

下文中将针对如图1所示的装置(系统)来说明所述涂层的成膜的情况。

[0094]

如图1所示,涂布薄膜的制造装置具有:解卷部uw,其用于解卷基材1;卷绕部wd,其用于卷绕基材1。基材1由解卷部uw至卷绕部wd连续地配置,且于解卷部uw、卷绕部wd之间,于基材1的表面(第一面)上形成涂层3b,完成隔膜(涂布薄膜)5。根据此涂布薄膜的制造装置,可连续地处理辊状(卷绕起的条带状)的基材1,以有效地形成隔膜。另外,于本说明书当中或将解卷部uw侧称为上游,卷绕部wd称为下游。

[0095]

具体地说,于解卷部uw与卷绕部wd之间配置有表面处理部(10)、涂布处理部(20)、干燥处理部(30)。基材1被多个辊(引导辊)r引导的同时,于各个处理部中受到处理,于其表面上形成涂层3b。于下文中进行详细说明。

[0096]

自解卷部uw解卷出的基材1被搬运至表面处理部(10)。于此表面处理部(10)中,配置有电晕放电照射装置10,对基材1的表面进行电晕放电照射(电晕处理)。借此使得基材1

的表面被改性,并使得在后述的涂布处理中,提升涂布液的润湿性。

[0097]

经表面处理(于此为电晕处理)的基材1被辊r引导并搬运至涂布处理部20。于此,经表面处理的第一面(于表面处理部(10)中为上侧)被辊r反转,于涂布处理部(20)中成为下侧。

[0098]

于涂布处理部(20)当中,配置有凹版涂布装置20,于基材1的第一面上涂布(coat)了涂布液20a。以3a表示涂膜。

[0099]

形成有涂膜3a的基材1被辊r引导而被搬运至干燥处理部(30)。于此,形成有涂膜3a的第一面(于涂布处理部(20)中为下侧)被辊r反转,于干燥处理部(30)中成为上侧。

[0100]

于干燥处理部(30)当中配置有干燥炉(输送式干燥炉)30,被辊r搬运的基材1的涂膜3a的液体成分被气化而形成涂层3b。例如,干燥炉30具有3个干燥室(盖体)1d,2d,3d,于各个干燥室当中,自未示出的喷嘴导入加热空气。加热空气的温度由未示出的加热部(加热器等)进行温度控制。

[0101]

如上所述般,条带状的基材1被多个辊(引导辊)r引导,且于各个处理部中受到处理。

[0102]

于此,于本实施方式中,如图1所示,在干燥处理部(30)的前后处设置有吸引辊sr。由此吸引辊sr进行基材1的张力调整。通过张力调整,可在以吸引辊sr为起点的上游及下游处调整成不同的张力。例如,于装置内,于具有多个处理部的装置中,基材(膜)1的状态根据各个处理而变化。例如,于涂布处理部(20)当中,基材1的厚度变化。此外,于干燥处理部(30)当中,基材1伸缩。像这样不管基材1的状态如何变化都一律地于装置中控制为相同张力时,可能导致基材1的不均匀、松弛或是破裂。

[0103]

于此,例如,在干燥处理部(30)的前后处进行张力调整。借此可于解卷部uw~干燥处理部(30)的入口、干燥处理部(30)的入口~干燥处理部(30)的出口、干燥处理部(30)的出口~卷绕部wd等三个区域中调整张力。

[0104]

如此的张力调整可使用后述的轧辊来进行,当使用轧辊,也就是物理性地夹住基材1的辊时,即使是驱动式的轧辊,由于其成为基材1的搬运阻抗,因而使得卷绕张力变大。于此相对的是,当使用吸引辊sr时,可降低基材1的搬运阻抗。于此,例如,当去除装置内的吸引辊sr时,卷绕张力变大。

[0105]

如上所述般,条带状的基材1被多个辊(引导辊)r引导的同时,于各个处理部中受到处理。此时,当基于各个处理而使得基材(膜)1的状态产生变化时,可能导致基材1的松弛或破裂。因此,通过进行基材1的张力调整,可降低基材1的松弛或破裂,并且毫无问题地进行基材1的处理。此外,不需要为了防止基材1的松弛或破裂而抑制基材1的处理速度(线速度、搬运速度),可对基材1进行高速处理。

[0106]

图3为表示吸引辊sr的构成的图。图3(a)系为立体图,图3(b)为剖面图。

[0107]

如图3(a)所示,吸引辊sr具有轴部、圆筒部。于圆筒部的侧面上设置有多个孔p。其次,圆筒部与吸引部(减压泵等)连接,且吸引辊sr运作时,圆筒部的内部中有部分的区域变成吸引状态。此部分的区域是指与基材1接触的剖面为扇形的区域ba。因此,如图3(b)所示,基材1被吸引至圆筒部的侧面,并通过圆筒部的旋转而被搬运。吸引压力(圆筒部的内部中的部分的区域ba的压力)以3mpa以下是较好的。当大于3mpa时,基材1可能被吸入吸引辊sr的孔p当中。特别是当使用薄的基材(10μm以下)来作为基材1时,以将吸引压力设定为

2.5mpa以下是较好的,以设定为1.5mpa以下为更佳。另外,可适当地变更设置于吸引辊sr当中的孔p的尺寸、形状、数量。

[0108]

作为如上所述的张力调整用的辊(张力控制用的辊),可列举轧辊。图4为表示轧辊的构成的立体图。如图4所示,轧辊具有辊r1及辊r2,例如辊r1当中,于辊r2侧上施加压力。换句话说,将辊r1压靠于辊r2上。通过使基材1通过辊r1与辊r2之间,来进行张力调整。

[0109]

根据本技术发明人的研究,发现到当使用轧辊(r1,r2)作为张力调整用的辊时,容易于基材1上产生皱纹。图5为示意性表示使用轧辊时基材的状态的图。如图5(a)所示般,于通过辊r1与辊r2之间的瞬间,通过辊r1与辊r2之间的压力(载重、夹持压)使得基材1薄膜化、平坦化。然而,据研判,于通过辊r1与辊r2间之后,压力得到释放,恢复成本来的形状(厚度),可能在此同时产生皱纹。

[0110]

本技术发明人先对后述的比较例,使用轧辊(r1,r2)变更了各种条件(压力、卷绕压力、处理速度等),并针对不会产生皱纹的条件进行了致力研究,但难以消除皱纹的产生。特别是当基材1的厚度小时,由于其剖面积小,因此使得所施加的压力相对变大,使得显著地产生皱纹。

[0111]

相对于此,于本实施方式中,通过使用吸引辊来取代轧辊(r1,r2),可抑制皱纹的产生。特别是即使是在起到了基材1的薄膜化时,仍可有效地抑制皱纹的产生。

[0112]

(采用横式的涂布装置)

[0113]

于如上所述的本实施方式中,由于张力调整有效地作用,因此比起使用轧辊(r1,r2)时还要能够抑制卷绕张力。

[0114]

当为了要提高生产率而以高速进行涂布时,如上所述般,于设置了轧辊(r1,r2)的构成装置中,各辊之间的基材1的张力变大。此外,由于基材(膜)1于厚度方向上被压缩,因此经弹性变形的基材1通过轧辊(r1、r2)之后恢复为原本的宽度,进而使得容易于基材1上起到皱纹。

[0115]

另一方面,当为了要改善膜厚小的基材的皱纹,而降低辊r之间的张力时,空气进入辊r与基材1之间,因此使得基材1浮起并且蛇行。由于基材1浮起的原因,也就是空气,其量与基材1的搬运速度成比例地上升,因此特别是在进行高速涂布时,会使得基材1容易浮起。

[0116]

然而,当使用吸引辊sr时,由于张力调整有效地发挥作用,因此抑制了造成辊r之间张力的过大或不足的原因,即蛇行,也抑制了造成如使用轧辊情况时的物理性接触的原因,即皱纹的产生。因此,当使用吸引辊sr时,相较于使用轧辊(r1,r2)的情况,可以更高速度来搬运基材1。

[0117]

此外,由于可高速搬运基材1,因此在凹版涂布装置中不需要使用直式的涂布装置,可使用横式的涂布装置来对应处理。图6是表示横式的涂布装置的剖面图。此外,图7为表示直式的涂布装置的剖面图。

[0118]

图6所示的横式的涂布装置(20)具有:腔室(槽)20b,其用于容置涂布液20a;涂布用辊cr,其一部分浸入腔室(槽)20b中;刀片20c,其用于防止涂布液20a飞散。刀片20c配置于涂布用辊cr当中的旋转方向侧上(于图6为左侧),以便按压附着于涂布用辊cr的表面上的涂布液20a。

[0119]

相对于此,图7所示的直式的涂布装置(20)当中,腔室(槽)20b沿着垂直方向(相对

于重力方向平行的方向)配置。于此情况下,必须通过配置在腔室(槽)20b上下方的两个刀片20c来保持涂布液20a。而且,当腔室(槽)20b的容量过大时,用于保持涂布液20a的刀片弯曲,无法完全保持涂布液20a。如上所述,于直式的涂布装置(20)当中,无法增加腔室(槽)20b的容量,此外,刀片20c本身的磨损、通过涂布液20a而与刀片20c接触的涂布用辊cr的磨损也变大。如上所述般,涂布液当中包含氧化铝等硬质填料。因此,通过涂布液而彼此接触的刀片20c及涂布用辊cr受到刮擦而磨损。相对于此,于本实施方式当中,可并入横式的涂布装置(20),因此可降低刀片20c及涂布用辊cr的磨损。此外,可增加腔室(槽)20b的容量,即使进行高速处理也不易耗尽涂布液20a。

[0120]

(改善干燥炉的温度控制)

[0121]

如上所述的本实施方式当中,张力调整有效地发挥作用,使得相较于使用轧辊(r1,r2)的情况下,可抑制卷绕张力。因此可进行高速处理。也就是说,可在高速搬运基材1的同时进行各个处理。

[0122]

于此,较佳地,在干燥处理部(30)当中,各个盖体(各个干燥室)的内部温度呈均匀状态。然而,随着基材1的高速搬运,可能使得伴随气流自盖体的下部(盖体的侧壁与基材1之间的空隙)流入,进而导致降低盖体内的温度。因此,较佳地,进行考量到伴随气流的温度控制。

[0123]

图8为表示本实施方式的干燥室的状态的剖面图。图9为表示比较例的干燥室的状态的剖面图。于此,针对设置于图1所示的干燥处理部(30)中的3个干燥室当中,配置于最上游的干燥室1d进行说明。

[0124]

如图8所示,于干燥室1d的内部中设置有喷嘴31a。自喷嘴31a的前端释放出加热干燥空气(加热流体)da。换句话说,自喷嘴31a的前端对基材1吹喷加热干燥空气da。

[0125]

喷嘴31a设置于例如干燥室的中央。喷嘴31a的平面形状可为点状(圆形)也可为线状(矩形)。于此,以热电偶31b来测量干燥室1d的内部温度。热电偶为使用2种类以上的金属,根据金属之间接合处的热电动势来测量温度(温度差)的温度传感器。当通过此热电偶(温度传感器)来测量干燥室1d内的温度,且干燥室1d内的温度偏离设定温度时,通过未示出的加热器来调整加热干燥空气da的温度,并将干燥室1d内的温度维持在设定温度。

[0126]

于本实施方式当中,热电偶31b设置于上游的干燥室(盖体)的侧壁、喷嘴31a之间(区域1a)。通过以此方式配置热电偶31b,可适当地修正伴随气流af所导致的干燥室1d内的温度降低情况,并且精确地使形成于基材1的表面上的涂膜3a干燥。于此,上游侧的干燥室(盖体)的侧壁是指基材1最早横越的侧壁,换句话说,其为干燥室的侧壁当中,沿着与搬运方向相交的方向的两个侧壁当中的位于上游侧的侧壁。

[0127]

相对于此,例如,于图9所示的比较例当中,由于热电偶31b配置成与喷嘴31a接触,因此无法适当地修正伴随气流af所导致干燥室1d内的温度降低情况,且在形成于基材1的表面上的涂膜3a中容易起到干燥不均情况。

[0128]

如上所述,根据本实施方式,通过采用吸引辊、采用横式的涂布装置及改善干燥室内的温度控制,可有效地制造特性良好的涂布薄膜(涂层)。

[0129]

(实施例)

[0130]

以下为了更具体进行说明本实施方式而示出实施例,但本发明并不限于以下实施例。

[0131]

使用本实施方式的涂布薄膜的制造装置,以于基材(聚乙烯制的多孔膜)的表面上形成涂层,进而形成隔膜(涂布薄膜)。也就是说,在干燥处理部的前后处,一边使用吸引辊来对基材进行张力调整,一边形成涂布薄膜(隔膜)。另外,使用横式的涂布装置,将热电偶配置于所述区域1a中并进行干燥室内的温度控制。

[0132]

(比较例)

[0133]

使用比较例的涂布薄膜的制造装置,以于基材的表面上形成涂层,进而形成隔膜。也就是说,于干燥处理部的前后处,一边使用轧辊来对基材进行张力调整,一边形成涂布薄膜(隔膜)。另外,使用直式的涂布装置,将热电偶配置于喷嘴并进行干燥室内的温度控制。

[0134]

针对所获得的样品(隔膜),以目视判别皱纹,并且以触手来判别干燥状态。

[0135]

将各个实施例及各个比较例的处理条件及判别结果表示于以下表1中。

[0136]

[表1]

[0137][0138]

(比较例1)

[0139]

使用膜厚9μm的基材,以形成7μm膜厚的涂层。当设定线速度为50m/min时,卷绕张力为12n。此外,干燥温度为75℃。于此情况下没有皱纹(ok)且干燥状态也是良好(ok)的。

[0140]

(比较例2)

[0141]

使用膜厚7μm的基材,以形成7μm膜厚的涂层。当设定线速度为50m/min时,卷绕张力为12n。此外,干燥温度为75℃。于此情况下起到了皱纹,且干燥状态也不良。图10为表示比较例2的样品的图。如图10(a)所示般,于样品(隔膜)上产生皱纹。于图10(b)当中,以黑线明示出皱纹部分。

[0142]

(比较例3)

[0143]

使用膜厚9μm的基材,以形成7μm膜厚的涂层。当设定线速度为50m/min时,卷绕张力为12n。此外,设定干燥温度为80℃,以寻求改善干燥状态,然而却反而产生皱纹且干燥状态恶化。

[0144]

(实施例1)

[0145]

使用膜厚7μm的基材,以形成4μm膜厚的涂层。当设定线速度为50m/min时,卷绕张力为4n。此外,干燥温度为65℃。于此情况下,没有皱纹(ok)且干燥状态也是良好(ok)的。

[0146]

(实施例2)

[0147]

使用膜厚5μm的基材,以形成4μm膜厚的涂层。当设定线速度为30m/min时,卷绕张

力为4n。此外,干燥温度为50℃。于此情况下,没有皱纹(ok)且干燥状态也是良好(ok)的。

[0148]

(实施例3)

[0149]

使用膜厚7μm的基材,以形成4μm膜厚的涂层。当设定线速度为100m/min时,卷绕张力为4n。此外,干燥温度为65℃。于此情况下,没有皱纹(ok)且干燥状态也是良好(ok)的。

[0150]

(格利值恶化率)

[0151]

于比较例1及实施例3的样品中求格利值恶化率。将制作好的样品切下来,并使用格列式自动测量机来进行测量。于此,测量100cc的空气通过样品(片材)为止的时间,以作为格利值。此外,针对形成涂层之前的机材也同样地测量格利值,并将其设定为基准格利值,计算格利值恶化率[((格利值-基准格列值)/基准格列值)

×

100%]。

[0152]

比较例1的样品的格利值恶化率为9.1%。另一方面,实施例3的样品的格列值恶化率为8.5%。实施例3的样品的格利值恶化率达到了所设目标10%以下,而且还优于比较例1。

[0153]

(整理1)

[0154]

根据比较例1,当基材膜厚厚达9μm时,于比较例的装置中虽可获得没有皱纹,干燥状态良好的涂布薄膜(隔膜),但当基材膜厚薄至7μm时,于比较例的装置中产生了皱纹,且干燥状态不良。此外,根据比较例3,即使基材膜厚厚达9μm时,于图9所示干燥方式的情况中,却反而产生了皱纹,干燥状态恶化。

[0155]

相对于此,于实施例1当中,尽管基材膜厚薄至7μm,仍可获得没有皱纹且干燥状态良好的涂布薄膜(隔膜)。

[0156]

于实施例2当中,即使在基材膜厚薄至5μm的情况下,仍可获得没有皱纹且干燥状态良好的涂布薄膜(隔膜)。

[0157]

于实施例3当中,即使线速度为100m/min,仍可获得没有皱纹且干燥状态良好的涂布薄膜(隔膜)。

[0158]

另外,于实施例1~3当中,确认到了卷绕张力小至4n,即使采用上述的横置型涂布机也没有问题。此外,确认到了借着卷绕张力小至4n,可将线速度设定为100m/min以上。

[0159]

此外,干燥炉的温度调整功能良好,于实施例1~3当中,即使干燥温度(设定温度)低于比较例1~3,干燥状态仍为良好。

[0160]

图11为表示对干燥室的温度控制进行改善之前及改善之后,干燥室当中的温度变化的图。纵轴表示温度,横轴表示时间。1号机(菱形标记)表示改善之后,也就是将热点偶31b配置于干燥室当中的上游侧的侧壁、喷嘴31a之间(区域1a)而控制干燥温度的情况;0号机(圆圈标记)表示改善之前,也就是配置成与喷嘴31a接触而控制干燥温度的情况。

[0161]

如图所示,于改善之前的图表当中,伴随气流的影响所导致的温度降低情况急遽,而又基于此降温情况来进行了温度控制,因此出现过度升温。相对于此,当将喷嘴31a配置于所述区域1a时,伴随气流的影响所导致温度降低的情况很轻微,于65℃附近的设定温度下进行干燥处理。

[0162]

通过上述的温度控制,可如实施例3中所示般地即使在100m/min的线速度中仍可进行没有皱纹的良好干燥。

[0163]

(整理2)

[0164]

由所述实施例及比较例可知,通过使用本实施方式的涂布薄膜的制造方法及制造

装置,即使是基材膜厚为9μm以下、较佳的小于9μm、更佳的7μm以下的薄膜,都可良好地形成涂布薄膜。特别是在隔膜当中,为了要提升电池特性(尤其是电池容量),在追求隔膜的薄膜化的同时,也冀望其提升其强度及耐久性。因此可知,使用本实施方式的涂布薄膜的制造方法及制造装置来作为高强度的隔膜的制造方法及制造装置是有效的。

[0165]

由所述实施例及比较例可知,可将卷绕张力设定为12n以下,较佳为小于12n,更佳为4n以下。由此可知,可采用横置型涂布装置,并可有效率地制造特性良好的隔膜。

[0166]

由所述实施例及比较例可知,可达到30m/min以上,较佳为50m/min以上,更佳为100m/min以上的基材处理速度(线速度),并有效率地制造特性良好的隔膜。

[0167]

由所述实施例及比较例可知,即使是干燥温度为相对较低温,例如小于75℃、较佳为65℃以下、更佳为50℃以下,仍可进行良好的干燥处理。特别是通过改善温度控制及采用吸引辊的加乘效果,可进行良好的干燥处理。另外,即使是在以30m/min以上,较佳为50m/min以上,更佳为100m/min以上的处理速度来进行处理时,仍可降低伴随气流的影响,并可进行良好的干燥处理。

[0168]

(实施方式2)

[0169]

于本实施方式当中,针对在实施方式1中所说明过的隔膜的应用例进行说明。隔膜可应用于例如锂离子电池。

[0170]

图12为表示锂离子电池的构成的剖面立体图。图12所示的锂离子电池具有圆筒状的罐体106,此罐体106当中容置电极组,该电极组为条带状的正极材料101及负极材料103隔着隔膜5而卷绕。电极组的上端面的正极集电片与正极盖接合。电极组的下端面的负极集电片与罐体106的底部接合。另外,于罐体106的外周面上设置有绝缘涂层(未示出)。此外,于罐体106当中注入了电解液(未示出)。另外,于此虽然以圆筒状的电池为例进行了说明,但电池的构成并不限于此,亦可为方形或是层压型的电池。

[0171]

如上所述,锂离子电池具有正极材料101、负极材料103、隔膜105及电解液,其中隔膜5配置于正极材料101与负极材料103之间。隔膜5具有大量的微细孔。例如,当充电时,也就是当将充电器连接至正极(正极盖)与负极(罐体106的底部)之间时,嵌入至正极活性物质当中的锂离子脱离,并被释放至电解液中。被释放到电解液中的锂离子于电解液中移动,穿过隔膜的微细孔,抵达负极。抵达了该负极的锂离子被嵌入构成负极的负极活性物质中。

[0172]

如上所述,锂离子通过设置于隔膜5中的微细孔(未示出)而于正极材料与负极材料之间来回,可反复进行充电及放电。作为此隔膜,可使用利用实施方式1中所说明的涂布薄膜的制造方法、涂布薄膜的制造装置而形成的隔膜,来提升锂离子电池的特性。此外,可有效率地形成锂离子电池。

[0173]

(实施方式3)

[0174]

于本实施方式当中,针对实施方式1中所说明的基材(多孔膜)的制造方法进行说明。于实施方式1中所说明的基材(多孔膜)可通过例如以下步骤来制造。

[0175]

图13为表示多孔膜的制造装置(系统)的构成的示意图。举例来说,将增塑剂(液体石蜡)及聚烯烃(例如聚乙烯)加入至图13的双螺杆捏合挤出机(s1)的原料供给部当中,并于捏合部中捏合所述增塑剂及聚烯烃。捏合条件为例如180℃,12分钟,轴的转速为100rpm。

[0176]

自吐出部将捏合物(熔融树脂)往t型模头s2搬运,将熔融树脂自t型模头s2的狭缝中挤出的同时,借着使其于料卷冷却装置s3当中冷却,以形成薄膜状的树脂成型体。

[0177]

接着,通过第一拉伸装置s4将所述薄膜状的树脂成型体沿着纵向拉伸,并且将其通过第二拉伸装置s5沿着横向拉伸。

[0178]

接着,于提取槽当中,将经拉伸的薄膜浸入有机溶剂(例如二氯甲烷)当中。于经拉伸的薄膜当中,聚烯烃(例如聚乙烯)及增塑剂(石蜡)处于相分离的状态。具体地说,增塑剂(石蜡)为纳米尺寸的岛状。通过提取槽s6中的有机溶剂(例如二氯甲烷)来去除此纳米尺寸的增塑剂(石蜡)。借此可形成多孔膜。

[0179]

其后进一步地以第三拉伸装置s7沿着横向拉伸,同时使薄膜干燥,进行热定型,以缓和拉伸时的内部应力。接着,通过卷绕装置s8卷绕从第三拉伸装置s7搬运过来的多孔膜。

[0180]

以此方式可制造多孔膜(实施方式1的基材)。

[0181]

例如,可将由卷绕装置s8卷绕起的卷状的多孔膜设置于实施方式1(图1)的解卷装置uw,并于其表面上形成涂层3b。

[0182]

此外,例如,亦可将实施方式1(图1)的装置并入至第三拉伸装置s7及卷绕装置s8之间。也就是说,亦可通过于从第三拉伸装置s7搬运过来的多孔膜的表面进行电晕处理,并涂布涂布液之后,通过干燥处理来形成涂层3b。于此情况下,卷绕装置s8对应图1中的卷绕装置wd。

[0183]

如上所述的由多孔膜的形成至涂层的形成,可通过连续装置(系统)来形成隔膜。

[0184]

(实施方式4)

[0185]

于本实施方式当中,针对各种应用例进行说明。

[0186]

(应用例1)

[0187]

图14为表示实施方式1中的涂布薄膜的制造装置的构成的简化示意图。图15为表示应用例1中的涂布薄膜的制造装置的构成的简化示意图。

[0188]

于实施方式1当中,于基材1的表面上(第一面)施加了涂布处理(参照图14),但也可如图15般,于基材1的两面上都施加涂布处理。于此情况下,由于在基材1的背面也形成有涂膜,因此吸引辊sr设置于比涂布处理部(20)还要上游处是较好的。此外,于表面处理部(10)中,以于基材1的两面上都进行电晕处理是较好的。

[0189]

另外,亦于实施方式1(图1、图14)当中,可将吸引辊sr设置于比涂布处理部(20)还要上游(元件20、uw之间)处。

[0190]

(应用例)

[0191]

图16为表示本应用例中的涂布薄膜的制造装置的构成的简化示意图。于应用例1当中,在1个涂布处理部(20)中进行双面涂布,并且于1个干燥处理部(30)中对其双面同时进行干燥,但亦可如图16所示般逐一进行单面涂布干燥。具体地说,首先,将涂膜设置于基材1的表面(第一面)上,并且以干燥处理部(30-1)干燥之后,于基材1的背面(第二面)设置涂膜,以干燥处理部(30-2)进行干燥。于此情况下,较佳地,于2个干燥处理部(30-1、30-2)之间、干燥处理部(30-1)之前、干燥处理部(30-2)之后配置吸引辊。另外,亦可连接干燥处理部(30-1)及干燥处理部(30-2)。

[0192]

(应用例3)

[0193]

于实施方式1(图1、图6)当中,使用凹版涂布机以作为涂布装置,惟亦可使用其他的涂布机。图17为表示使用狭缝模具(slot die)进行涂布的状态的立体图。

[0194]

例如,于图17(a)的狭缝模具当中,自模具d的内部的歧管经由模具前端的狭缝(吐

出部)将涂布液20a涂布至基材1上,以形成涂膜3a。

[0195]

此外,于图17(b)的狭缝模具当中,设置有第一涂布液用的第一模具d1及第二涂布液用的第二模具d2,并于基材1上依序涂布第一涂布液20a1及第二涂布液20a2,以形成第一涂膜3a1与第二涂膜3a2的层叠膜。

[0196]

此外,于图17(c)的狭缝模具当中,将用于第一涂布液的第一模具d1配置于基材1的表面侧上,并将用于第二涂布液的第二模具d2配置于基材1的背面侧上,以于基材1的表面(第一面)上形成第一涂膜3a1,并于基材1的背面(第二面)上形成第二涂膜3a2。也就是说,可对基材1的两面都进行涂布。

[0197]

另外,可准备2台实施方式1的凹版涂布装置,以形成第一涂膜3a1与第二涂膜3a2的层叠膜。此外,亦可将实施方式1中的凹版涂布装置配置于基材1的表面侧、背面侧,以进行双面涂布。

[0198]

(应用例4)

[0199]

于实施方式1(图1)当中,使用吸引辊以作为张力调整用的辊(张力控制用的辊),惟亦可使用其他可通过单面接触来进行张力调整的辊。

[0200]

作为上述的辊,除了吸引辊之外,可使用静电吸附辊或吹气辊。于静电吸附辊当中,通过静电吸附来吸附基材1,于吹气辊当中,通过对辊吹喷气体,以使基材1与辊紧密接触。

[0201]

(应用例5)

[0202]

于实施方式1(图1、图8)当中,于干燥处理当中使用了用于释放加热空气的喷嘴,但也可使用红外线(ir)加热器,通过加热器加热来进行干燥处理。

[0203]

(应用例6)

[0204]

于实施方式1(图2)当中,于基材1上涂布了1种的涂布液20a,惟亦可进一步地涂布其他的涂布液。也就是说,也可将涂层形成为多层结构(参照图7(b)等)。当形成多层结构的涂层时,可依各层来施加干燥处理,或是也可一并地施加干燥处理。

[0205]

(应用例7)

[0206]

于实施方式1(图1)当中使用卷状(卷绕起的条带状)的基材1,将其自解卷部中取出,往处理部搬运,但也可适当变更基材1的形状,且只要是将其自搬出部(搬运部)往处理部搬运的构成即可。此外,于对基材1进行处理之后也不一定要卷绕基材1,也可将其搬运至例如电池组装装置。

[0207]

(应用例8)

[0208]

于实施方式1(图8)当中,针对改善温度控制,已经以位于最上游侧的干燥室1d为例进行了说明,但也可于其他干燥室2d、3d中施加同样的改善。但位于最上游侧的干燥室1d受伴随气流的影响大,对其应用改善温度控制是有效的。

[0209]

此外,于实施方式1(图8)当中,将喷嘴设置于干燥室的中央,但喷嘴的位置并不受限制,也可配置于其他位置。此外,亦可使用多个喷嘴,于此情形下,可于位于最上游侧的喷嘴、上游侧的干燥室(盖体)的侧壁之间(区域1a)配置热电偶(温度传感器)。

[0210]

(应用例9)

[0211]

可适当变更实施方式1(图1)当中的辊(引导辊)r的位置或数量。

[0212]

以上已根据实施方式及实施例来具体地说明了由本技术发明人所完成发明,但本

发明并不限于所述实施方式或实施例,显而易见地,于不脱离其主旨范围内可进行各种的变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。