1.本公开涉及烧结部件及电磁耦合器。

2.本技术要求基于2019年10月3日提出的日本技术第2019-182666号的优先权,并且援引了所述日本技术中所记载的全部记载内容。

背景技术:

3.专利文献1公开了一种驱动力传输装置(电磁耦合器),其对四轮驱动车的传动轴和后差速器进行连接和切断。驱动力传输装置具备第一凸轮机构。第一凸轮机构具备主凸轮(第一凸轮)、引导凸轮(第二凸轮)、以及介于主凸轮与引导凸轮之间的凸轮滚珠。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2012-167783号公报

技术实现要素:

7.本公开涉及的烧结部件是环状的烧结部件,具有:

8.朝向轴向一侧的第一面、

9.朝向轴向另一侧的第二面、

10.与所述第一面的内周缘相连的内周面、以及

11.沿着所述内周面的周向交替设置的多个齿群和多个无齿部,

12.所述第二面具有在周向上排列的多个滚珠槽,

13.所述各齿群具有在所述周面的周向上连续的多个花键齿,

14.所述多个无齿部的数量与所述多个滚珠槽的数量相同,

15.所述多个无齿部的径向上的形成位置处于所述多个滚珠槽的径向上的形成范围内,

16.所述多个无齿部的周向上的形成范围与所述多个滚珠槽的周向上的形成范围重叠。

17.本公开涉及的电磁耦合器具备第一凸轮、第二凸轮、以及介于所述第一凸轮与所述第二凸轮之间的滚珠,

18.所述第一凸轮由本公开的烧结部件构成。

附图说明

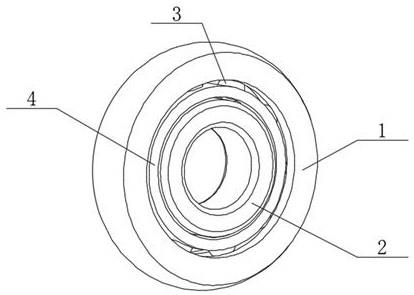

19.[图1]图1是表示实施方式1、2涉及的烧结部件的第一面侧的透视图。

[0020]

[图2]图2是表示实施方式1、2涉及的烧结部件的第二面侧的透视图。

[0021]

[图3]图3是表示实施方式1、2涉及的烧结部件的第一面侧的一部分的平面图。

[0022]

[图4]图4是表示实施方式1、2涉及的烧结部件的第二面侧的一部分的平面图。

[0023]

[图5]图5是表示沿图1的v-v切断线切断后的烧结部件的一部分的剖面图。

[0024]

[图6]图6是表示实施方式1涉及的电磁耦合器的剖面图。

[0025]

[图7]图7是表示实施方式2涉及的烧结部件及试样no.2的烧结部件的维氏硬度、试样no.101的烧结部件的维氏硬度、试样no.110的烧结部件的维氏硬度的图表。

[0026]

[图8a]图8a是表示实施方式2涉及的烧结部件及试样no.1的烧结部件的剖面的显微镜照片。

[0027]

[图8b]图8b是表示实施方式2涉及的烧结部件及试样no.1的烧结部件的剖面的显微镜照片。

[0028]

[图9a]图9a是表示实施方式2涉及的烧结部件及试样no.2的烧结部件的剖面的显微镜照片。

[0029]

[图9b]图9b是表示实施方式2涉及的烧结部件及试样no.2的烧结部件的剖面的显微镜照片。

[0030]

[图10]图10是用于说明在解析例中作用于烧结部件的花键齿的最大应力的测定方法的说明图。

[0031]

[图11]图11是表示试样no.101的烧结部件的剖面的显微镜照片。

[0032]

[图12]图12是表示试样no.102的烧结部件的剖面的显微镜照片。

具体实施方式

[0033]

[本公开所要解决的课题]

[0034]

电磁耦合器的凸轮机构所具备的第一凸轮有时由烧结部件构成。第一凸轮经由滚珠而与第二凸轮机械地关联,因此期望疲劳强度优异。这是因为,疲劳强度优异的第一凸轮具有长寿命,因此电磁耦合器可以长期地使用。

[0035]

于是,本公开的目的之一在于提供一种烧结部件,其可构筑能够长期使用的电磁耦合器。

[0036]

此外,本公开的另一目的之一在于提供一种能够长期使用的电磁耦合器。

[0037]

[本公开的效果]

[0038]

本公开涉及的烧结部件可构筑能够长期使用的电磁耦合器。

[0039]

本公开涉及的电磁耦合器能够长期使用。

[0040]

[本公开的实施方式的说明]

[0041]

以往的电磁耦合器所具备的第一凸轮未在周面设置无齿部,而是在周面当中的与各滚珠槽的形成范围重叠的周向的部位也设置有花键齿。本发明人发现,在该第一凸轮中,当由电磁耦合器的第二凸轮所产生的对烧结部件的轴向的负载等经由电磁耦合器的滚珠而作用于烧结部件时,有时应力会集中于花键齿的齿根。本公开基于上述发现而完成。首先列举本公开的实施方式并进行说明。

[0042]

(1)本公开的一个方式涉及的烧结部件是环状烧结部件,其具有:

[0043]

朝向轴向一侧的第一面、

[0044]

朝向轴向另一侧的第二面、

[0045]

与所述第一面的内周缘相连的内周面、以及

[0046]

沿着所述内周面的周向交替设置的多个齿群及多个无齿部,

[0047]

所述第二面具有在周向上排列的多个滚珠槽,

[0048]

所述各齿群具有在所述周面的周向上连续的多个花键齿,

[0049]

所述多个无齿部的数量与所述多个滚珠槽的数量相同,

[0050]

所述多个无齿部的径向上的形成位置处于所述多个滚珠槽的径向上的形成范围内,

[0051]

所述多个无齿部的周向上的形成范围与所述多个滚珠槽的周向上的形成范围重叠。

[0052]

上述烧结部件可构筑能够长期使用的电磁耦合器。其原因如下所述。在上述烧结部件中,多个无齿部的周向上的形成范围与多个滚珠槽的周向上的形成范围重叠,因此在内周面上与各滚珠槽的形成范围重叠的周向上的部位处没有花键齿。即,内周面当中的与各滚珠槽的形成范围重叠的周向上的部位具有大于花键齿的齿根的弯曲直径的弯曲直径的弧度。因此,即便由上述烧结部件构成电磁耦合器的第一凸轮,且由电磁耦合器的第二凸轮所产生的对烧结部件的轴向的负载等经由电磁耦合器的滚珠而作用于烧结部件,在具有上述弧度的无齿部处应力集中也可以得到缓和,从而抑制对花键齿的齿根的应力集中。因此,上述烧结部件可抑制疲劳强度的降低,具有长的寿命。

[0053]

(2)作为上述烧结部件的一个方式,可列举:

[0054]

沿着与所述烧结部件的表面正交的方向直至5.0mm深度的维氏硬度的变动幅度为100hv以下。

[0055]

上述烧结部件从烧结部件的表面至特定深度,即,直至沿着与上述表面正交的方向深度5.0mm都具有均匀的硬度。由于硬度不均的烧结部件中硬度较小的部位有可能会成为机械弱点,因此容易损伤。与此相对,硬度均匀的上述烧结部件中有可能会成为机械弱点的部位较少,因此不易损伤。

[0056]

(3)作为上述烧结部件的一个方式,可列举:

[0057]

具有含有ni、cr、mo、及c,并且余量由fe以及不可避免的杂质构成的组成,

[0058]

将所述烧结部件中所包含的元素的合计含量设为100质量%时,所述烧结部件中所述ni所占的含量超过2质量%且为6质量%以下。

[0059]

上述烧结部件兼具高硬度与高韧性。其原因在于,ni的含量虽然较多但不至于过多。

[0060]

(4)作为上述烧结部件的一个方式,可列举:

[0061]

cr的含量为2质量%以上4质量%以下,

[0062]

mo的含量为0.2质量%以上0.9质量%以下,

[0063]

c的含量为0.2质量%以上1.0质量%以下。

[0064]

上述烧结部件为高硬度。其原因在于,上述各元素的含量满足上述范围,详细情况将于下文叙述。

[0065]

(5)作为上述烧结部件的一个方式,可列举:

[0066]

具备马氏体相与残留奥氏体相的混相组织,

[0067]

所述烧结部件的任意剖面中所述残留奥氏体相的面积比率为5%以上。

[0068]

上述烧结部件兼具高硬度与高韧性。其原因在于,具有高硬度的马氏体相与高韧性的残留奥氏体相。尤其是上述烧结部件的韧性优异。其原因在于,高韧性的残留奥氏体相的面积比率较高。

[0069]

(6)本公开的一个方式涉及的电磁耦合器具备第一凸轮、第二凸轮、以及介于所述第一凸轮与所述第二凸轮之间的滚珠,

[0070]

所述第一凸轮由上述(1)至上述(5)中任一项所述的烧结部件构成。

[0071]

上述电磁耦合器能够长期使用。其原因在于,第一凸轮由如上所述可抑制对花键齿的齿根的应力集中从而使用寿命长的烧结部件构成。

[0072]

《本公开的实施方式的详细情况》

[0073]

以下对本公开的实施方式的详细情况进行说明。图中的相同符号表示相同的名称物。

[0074]

《实施方式1》

[0075]

[烧结部件]

[0076]

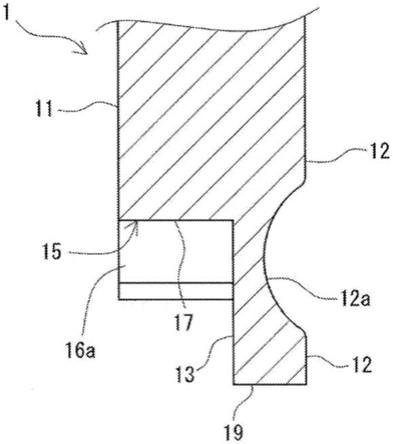

参照图1至图5对实施方式1涉及的烧结部件1进行说明。烧结部件1形成为环状(图1)。烧结部件1具有第一面11(图1)、第二面12(图2)、以及周面15(图1)。第一面11与第二面12在烧结部件1的轴向上彼此朝向相对侧。周面15为与第一面11的内周缘相连的环状的面。本方式涉及的烧结部件1的特征之一在于,满足以下要件(a)及要件(b)。

[0077]

(a)具有沿着周面15的周向交替设置的齿群16及无齿部17(图1)、及在第二面12的周向上排列的多个滚珠槽12a(图2)。

[0078]

(b)无齿部17与滚珠槽12a满足特定的数量关系及特定的位置关系。

[0079]

以下,对各构成进行详细地说明。

[0080]

[外观]

[0081]

烧结部件1的形状为圆盘状(图1)。在烧结部件1的中心设置有孔部19。孔部19沿着烧结部件1的轴向贯通。此外,虽然省略了图示,但是烧结部件1中也可设置有贯通第一面11与第二面12的多个贯通孔。该贯通孔可使烧结部件实现轻量化。

[0082]

[第一面及第二面]

[0083]

第一面11设置于烧结部件1的轴向的一侧(图1)。第二面12设置于烧结部件1的轴向的另一侧(图2)。即,第一面11与第二面12设置于烧结部件1的轴向上彼此相对的一侧。第一面11及第二面12的形状为圆环状。第一面11与第二面12实质上由平面构成。第一面11与第二面12实质上与烧结部件1的轴向正交且彼此平行。

[0084]

[周面]

[0085]

周面15与烧结部件1的轴向平行(图1)。周面15在本方式中为内周面。即,周面15当中烧结部件1的轴向的一侧的周缘与第一面11的内周缘相连。周面15当中烧结部件1的轴向的另一侧的周缘在本方式中不与第二面12的内周缘相连,而与下述第三面13的外周缘相连。如本方式那样在周面15为内周面的情况下,周面15的上述另一侧的周缘也可与第二面12的内周缘相连。需要说明的是,周面15也可为外周面。在周面15为外周面的情况下,周面15的上述一侧的周缘与第一面11的外周缘相连。周面15的上述另一侧的周缘也可与第二面12的外周缘相连。

[0086]

[其他]

[0087]

(第三面)

[0088]

第三面13为烧结部件1的轴向的一侧的面。第三面13在其与第一面11之间形成相当于沿着周面15的轴向上的长度的台阶。第三面13的形状为圆环状。与第一面11同样地,第

三面13实质上由平面构成。第三面13与第一面11及第二面12实质上平行。

[0089]

[齿群]

[0090]

各齿群16是与配对齿轮的齿咬合的部分,是沿着周面15的周向排列的多个花键齿16a的集合(图1)。省略配对齿轮的图示。本方式的周面15如上所述为内周面,因此齿群16为内齿群。需要说明的是,若周面15为外周面,则齿群16变为外齿群。齿群16逐个地设置于周向上彼此相邻的无齿部17之间。齿群16的数量与无齿部17的数量相同。齿群16的数量在本方式中设为3个。

[0091]

各齿群16中花键齿16a的数量并无特别限定,只要是2个以上即可,可适当选择。若各齿群16中花键齿16a的数量较多,则与配对齿轮咬合的花键齿16a的数量容易变多。因此,随着与配对齿轮的咬合,作用于各花键齿16a的负载容易变小。若各齿群16中花键齿16a的数量较少,则下述无齿部17的长度lb容易变长。因此,如下文详细所述的那样,即便由烧结部件1构成电磁耦合器10的第一凸轮110(图6),也容易抑制对花键齿16a的齿根的应力集中。各齿群16中花键齿16a的数量在本方式中为8个。

[0092]

各齿群16的长度la可根据下述无齿部17的长度lb适当选择(图3)。齿群16的长度la为在花键齿16a的节圆cp的圆周上,从齿群16的一端侧的花键齿16a至另一端侧的花键齿16a的长度。图3中以虚线表示节圆cp。各齿群16的长度la可与无齿部17的长度lb不同,也可与下述无齿部17的长度lb相同。在各齿群16的长度la大于无齿部17的长度lb的情况下,各齿群16中花键齿16a的数量容易增多。因此,作用于各花键齿16a的应力容易变小。在各齿群16的长度la小于无齿部17的长度lb的情况下,由于无齿部17的长度lb较长,因此容易抑制对花键齿16a的齿根的应力集中。在齿群16的长度la与无齿部17的长度lb相等的情况下,可平衡性良好地兼具作用于各花键齿16a的应力容易变小的效果、以及容易抑制对花键齿16a的齿根的应力集中的效果。

[0093]

各齿群16中各花键齿16a的齿厚ta及齿槽的宽度wa可根据配对齿轮的齿槽的宽度及齿厚适当选择。花键齿16a的齿厚ta在节圆cp的圆周上为花键齿16a的长度。齿槽的宽度wa在节圆cp的圆周上为相邻花键齿16a彼此之间的长度。各齿群16中各花键齿16a的齿厚ta均等。各齿群16中齿槽的宽度wa小于无齿部17的长度lb。各齿群16中齿槽的宽度wa均等。

[0094]

[无齿部]

[0095]

各无齿部17为未设置齿的、不与配对齿轮的齿咬合的部分(图1)。无齿部17由周面15的一部分构成。无齿部17逐个地配置在周向上相邻的齿群16彼此之间。即,无齿部17的数量与下述滚珠槽12a的数量相同。无齿部17的数量在本方式中为3个。

[0096]

各无齿部17中,欠缺的花键齿16a的数量根据花键齿16a的齿厚ta、齿槽的宽度wa、以及下述无齿部17的长度lb而变化(图3)。欠缺的花键齿16a的数量可通过以下方式把握,即,如图3的二点链线所示,不设置无齿部17而使齿群16的花键齿16a在周向上排列。此时,使各花键齿16a的齿厚ta均等,并使各齿槽的宽度wa均等。各无齿部17中,欠缺的花键齿16a的数量可列举为至少2个以上。如此,无齿部17的长度lb容易变长,因此容易抑制对花键齿16a的齿根的应力集中。但是,若欠缺的花键齿16a的数量过多,则花键齿16a的数量会变少,作用于各花键齿16a的应力容易变大。欠缺的花键齿16a的数量也取决于花键齿16a的齿厚ta、齿槽的宽度wa、以及无齿部17的长度lb,但是例如优选为3个以下。各无齿部17中,欠缺的花键齿16a的数量在本方式中为2个。即,因欠缺2个花键齿16a而形成一个无齿部17,将2

个花键齿计为1个无齿部17。

[0097]

各无齿部17的形成部位为周面15上与下述各滚珠槽12a对向的部位(图5)。即,各无齿部17的径向上的形成位置处于各滚珠槽12a的径向上的形成范围内,各无齿部17的周向上的形成范围与各滚珠槽12a的周向上的形成范围在周向上重叠。

[0098]

以与本方式的烧结部件1不同的烧结部件构成电磁耦合器10的第一凸轮110的情况如下所述,其中该烧结部件中,在周面15上未设置无齿部17,而在周面15当中与各滚珠槽12a的形成范围重叠的周向上的部位也设置有花键齿16a。由电磁耦合器10的第二凸轮120所产生的对烧结部件1的轴向的负载等经由电磁耦合器10的滚珠130而作用于烧结部件1,由此,在与滚珠槽12a的形成范围重叠的周向上的部位的花键齿的齿根处产生应力集中。与此相对,在本方式的烧结部件1中,各无齿部17的周向上的形成范围与各滚珠槽12a的周向上的形成范围重叠,因此在周面15上与各滚珠槽12a的形成范围重叠的周向上的部位处并无产生应力集中的花键齿16a的齿根。即,周面15当中与各滚珠槽12a的形成范围重叠的周向上的部位具有大于花键齿16a的齿根的弯曲直径的弯曲直径弧度。因此,上述具有弧度的无齿部17处因上述负载等作用所带来的应力集中得到缓和,抑制对花键齿16a的齿根的应力集中。

[0099]

各无齿部17的长度lb可根据下述各滚珠槽12a的长度lc适当选择(图3)。各无齿部17的长度lb是指齿底圆cr的圆周上相邻的齿群16彼此之间的长度。图3中以单点链线表示齿底圆cr。各无齿部17的长度lb优选具有下述各滚珠槽12a的长度lc的30%以上70%以下的长度。通过使各无齿部17的长度lb具有各滚珠槽12a的长度lc的30%以上的长度,各无齿部17具有充分的长度。因此,对花键齿16a的齿根的应力集中容易得以抑制。通过使各无齿部17的长度lb具有各滚珠槽12a的长度lc的70%以下的长度,各无齿部17的长度不会过长。即,齿群16的长度la不会变得过短。各无齿部17的长度lb在本方式中比各滚珠槽12a的长度lc(图4)短。各无齿部17的长度lb均等。各无齿部17设置于使长度lb的总长度与各滚珠槽12a的形成范围重叠的范围内(图4)。即,齿群16的各端侧的花键齿16a设置于与滚珠槽12a的形成范围的端部重叠的位置处。

[0100]

图4中以虚线表示与滚珠槽12a对向的无齿部17及齿群16的各端侧的花键齿16a。

[0101]

无齿部17的长度lb表示无齿部17的周向上的形成范围,滚珠槽12a的长度lc表示滚珠槽12a的周向上的形成范围(图4)。

[0102]

即,如图4所示,无齿部17的周向上的形成范围(长度lb)与滚珠槽12a的周向上的形成范围(长度lc)重叠。

[0103]

虽然图4中无齿部17的长度lb的范围的中央与滚珠槽12a的长度lc的范围的中央几乎一致,但是无齿部17的长度lb的范围的中央与滚珠槽12a的长度lc的范围的中央也可以偏离。

[0104]

此外,虽然图4中例示出各无齿部17的长度lb的整个范围包含于各滚珠槽12a的长度lc的范围内,各无齿部17的长度lb的整个范围与各滚珠槽12a的长度lc的范围重叠的情况,但是各无齿部17的长度lb的范围的一部分可与各滚珠槽12a的长度lc的范围重叠。

[0105]

此外,若各无齿部17的长度lb与各滚珠槽12a的长度lc各自的一部分或全部相互重叠,则各无齿部17的长度lb可大于各滚珠槽12a的长度lc。

[0106]

此外,在本方式中,当俯视各无齿部17时,各无齿部17的外周缘的径向的位置偏离

cr系合金、fe-ni-mo-cr系合金、fe-ni-cr-mo-c系合金、fe-cr系合金、fe-mo-cr系合金、fe-cr-c系合金、fe-ni-c系合金、fe-mo-mn-cr-c系合金等。这些铁基合金当中,优选特定的fe-ni-cr-mo-c系合金。关于由特定的fe-ni-cr-mo-c系合金所构成的烧结部件1,将在下述实施方式2中进行说明。

[0117]

烧结部件1的组成可通过利用icp发射光谱分析法(inductively coupled plasma optical emission spectrometry:icp-oes)等进行成分分析来确认。

[0118]

[制造方法]

[0119]

本方式的烧结部件1可通过包括准备压粉成形体的步骤、及烧结压粉成形体的步骤的烧结部件的制造方法来进行制造。以下,依次对各步骤进行说明。

[0120]

[准备步骤]

[0121]

该步骤中,准备具备多个齿群和多个无齿部以及多个滚珠槽的压粉成形体。压粉成形体所具备的多个齿群和多个无齿部以及多个滚珠槽如上述的烧结部件1所具备的多个齿群16和多个无齿部17以及多个滚珠槽12a所述。上述烧结部件1通过烧结在该步骤中准备的压粉成形体而制作。即,该压粉成形体相当于上述烧结部件1中未被烧结的物质。压粉成形体是将已准备好的原料粉末进行加压成形而成的物质。原料粉末可以以成为上述烧结部件1的组成的方式适当选择。原料粉末的加压成形例如可列举使用能够精加工为接近成品形状的近净成形的模具。通过该加压成形,可获得具有多个齿群和多个无齿部以及多个滚珠槽的压粉成形体。需要说明的是,压粉成形体的准备也可通过以下方式进行:制作圆盘状的压粉成形体,利用切削加工形成多个齿群和多个无齿部以及多个滚珠槽。

[0122]

[烧结步骤]

[0123]

该步骤中,烧结压粉成形体。通过烧结压粉成形体,可获得原料粉末的粒子彼此结合而成的上述烧结部件1。压粉成形体的烧结可利用适当的烧结炉。在烧结步骤的冷却过程中进行急冷的情况下,压粉成形体的烧结优选连续烧结炉。连续烧结炉具有烧结炉、及连接于烧结炉的下游的急冷室。

[0124]

烧结条件可根据原料粉末的组成适当选择。烧结温度例如可列举1050℃以上1400℃以下,进一步可列举1100℃以上1300℃以下。烧结时间例如可列举10分钟以上150分钟以下,进一步可列举15分钟以上60分钟以下。烧结条件可应用公知的条件。

[0125]

烧结步骤的冷却过程中的冷却速度可适当选择。可加快冷却速度以将烧结部件1急冷,也可不加快冷却速度而不进行急冷。若进行急冷,则可省略下述的热处理的步骤。在不进行急冷的情况下,可进行下述热处理的步骤。

[0126]

在进行急冷的情况下,冷却速度可列举1℃/秒以上。通过使冷却速度为1℃/秒以上,烧结部件1得以急冷。因此,容易形成马氏体相,因此可制造硬度高的烧结部件1。此外,由于烧结部件1被急冷,因此容易制造从表面至特定深度的维氏硬度的变动幅度较小的烧结部件1。具体而言,可制造上述维氏硬度的变动幅度为50hv以下的烧结部件1。冷却速度进一步优选为2℃/秒以上,特别优选为5℃/秒以上。冷却速度的上限例如可列举1000℃/秒,进一步可列举500℃/秒,尤其是可列举200℃/秒。冷却方法可列举将冷却气体吹送至烧结部件1。冷却气体的种类可列举氮气或氩气等惰性气体。

[0127]

[其他步骤]

[0128]

此外,烧结部件的制造方法还可具备:进行热处理的步骤、及进行精加工的步骤中

的至少一个步骤。

[0129]

(热处理)

[0130]

作为热处理,可列举淬火处理、回火处理等。通过进行淬火、回火,烧结部件1的机械特性,尤其是硬度及强度提高。淬火处理可以为渗碳淬火处理。淬火处理(渗碳淬火处理)、回火处理可应用公知的条件。

[0131]

(进行精加工的步骤)

[0132]

该步骤中,使烧结部件1的尺寸符合设计尺寸。作为精加工,例如可列举上胶(sizing)或对烧结部件1的表面进行研磨加工等。尤其是,研磨加工容易降低烧结部件1的表面粗糙度。

[0133]

[用途]

[0134]

实施方式涉及的烧结部件1例如可以优选用于构成电磁耦合器的凸轮机构的凸轮零件。参照图6,对本方式涉及的电磁耦合器的一个例子进行说明。电磁耦合器10例如对汽车的传动轴与后差动齿轮进行连接及切断。

[0135]

电磁耦合器10具备凸轮机构,该凸轮机构具有第一凸轮110、第二凸轮120、以及滚珠130。图6中为方便说明而仅示出凸轮机构。除了这些部件以外,省略了电磁耦合器10所具备的电磁线圈、电枢、第一离合器、第二离合器等的图示。图6是表示在与图5所示的剖面图同样的位置处切断凸轮机构后的状态的剖面图。

[0136]

第一凸轮110由上述烧结部件1构成。即,第一凸轮110具有多个齿群16及多个无齿部17。第二面12具备多个滚珠槽12a。第一凸轮110的第一面11位于与第二凸轮120侧相反的一侧,第一凸轮110的第二面12位于第二凸轮120侧。第二凸轮120具有配置有滚珠130的滚珠槽121。滚珠130介于第一凸轮110的滚珠槽12a与第二凸轮120的滚珠槽121之间。

[0137]

虽然省略了图示,但是第一凸轮110与第二凸轮120之间的间隔会根据电磁线圈是否通电而扩宽或者如图6所示那样缩窄。

[0138]

随着对电磁线圈通电,第二凸轮120会经由电枢、第二离合器等而旋转。滚珠130被第二凸轮120的滚珠槽121拖着,从第一凸轮110的滚珠槽12a的最深部移动至最浅部。因滚珠130的移动,经由滚珠130,第一凸轮110被按压至第一面11侧。第一凸轮110远离第二凸轮120,第一凸轮110与第二凸轮120的间隔变宽。若上述间隔变宽,则传动轴与后差动齿轮则会经由第一离合器等而连接。

[0139]

另一方面,随着阻断电磁线圈的通电,通电时的第二凸轮120的旋转被解除。第二凸轮120朝向与通电时相反的侧旋转。滚珠130被第二凸轮120的滚珠槽121拖着,从第一凸轮110的滚珠槽12a的最浅部移动至最深部。因滚珠130的移动,使经由滚珠130朝向第一凸轮110的第一面11侧的按压力得以解除。第一凸轮110接近第二凸轮120侧,第一凸轮110与第二凸轮120的间隔变窄。若上述间隔变窄,则经由第一离合器等的传动轴与后差动齿轮的连接被切断。

[0140]

[作用效果]

[0141]

本方式涉及的烧结部件1可构筑能够长期使用的电磁耦合器10。本方式涉及的烧结部件1中,由于各无齿部17的周向上的形成范围与各滚珠槽12a的周向上的形成范围重叠,因此在周面15上与各滚珠槽12a的形成范围重叠的周向上的部位并无产生应力集中的花键齿16a的齿根。即,周面15当中与各滚珠槽12a的形成范围重叠的周向上的部位具有大

于花键齿16a的齿根的弯曲直径的弯曲直径弧度。因此,即使由本方式涉及的烧结部件1构成电磁耦合器10的第一凸轮110,且由电磁耦合器10的第二凸轮120所产生的对烧结部件1的轴向的负载等经由电磁耦合器10的滚珠130而作用于烧结部件1,在上述具有弧度的无齿部17处应力集中也可以得到缓和,从而抑制对花键齿16a的齿根的应力集中。因此,本方式涉及的烧结部件1可抑制疲劳强度的降低,具有长寿命。此外,本方式涉及的电磁耦合器10由可抑制对花键齿16a的齿根的应力集中从而具有长寿命的烧结部件1构成第一凸轮110,因此能够长期使用。

[0142]

《实施方式2》

[0143]

[烧结部件]

[0144]

参照图1至图5、图7、图8a、图8b、图9a、图9b对实施方式2涉及的烧结部件1进行说明。实施方式2涉及的烧结部件1主要在具有特定组成、组织、及特性的方面与实施方式1涉及的烧结部件1不同。实施方式2涉及的烧结部件1的外观与实施方式1涉及的烧结部件1相同。以下,以与实施方式1的不同方面为中心进行说明。省略与实施方式1相同的构成的说明。

[0145]

[组成]

[0146]

烧结部件1的组成具有这样的组成,其含有ni、cr、mo、及c,并且余量由fe及不可避免的杂质构成。

[0147]

(ni)

[0148]

ni提高烧结部件1的韧性。ni在烧结部件1的制造过程中可提高淬火性,因此也有助于提高烧结部件1的硬度。以下,有时将烧结部件1的制造过程简称为制造过程。ni的含量优选超过2质量%且为6质量%以下。若ni的含量超过2质量%,则烧结部件1的韧性优异。其原因在于,ni的含量较多。因ni的含量较多,因此ni的一部分与fe合金化,而ni的剩余部分未发生合金化而作为纯ni存在。作为该纯ni存在的部分有助于提高韧性。若ni的含量为6质量%以下,则烧结部件1的硬度优异。其原因在于,ni不会过多,因此可抑制硬度的降低。因此,通过使ni的含量满足上述范围,烧结部件1可兼具高硬度与高韧性。ni的含量进一步优选为2.5质量%以上5.5质量%以下,特别优选为3质量%以上5质量%以下。ni的含量是指将烧结部件1所包含的元素的合计含量设为100质量%时,ni在烧结部件1中所占的含量。关于这一点下述cr、mo、c也相同。

[0149]

(cr)

[0150]

cr提高烧结部件1的硬度。其原因在于,cr可在制造过程中提高淬火性。cr的含量例如优选为2质量%以上4质量%以下。若cr的含量为2质量%以上,则烧结部件1的硬度优异。若cr的含量为4质量%以下,则可抑制烧结部件1的韧性的降低。cr的含量进一步优选为2.2质量%以上3.8质量%以下,特别优选为2.5质量%以上3.5质量%以下。

[0151]

(mo)

[0152]

mo提高烧结部件1的硬度。其原因在于,mo可在制造过程中提高淬火性。mo的含量例如优选为0.2质量%以上0.9质量%以下。若mo的含量为0.2质量%以上,则烧结部件1的硬度优异。若mo的含量为0.9质量%以下,则可抑制烧结部件1的韧性的降低。mo的含量进一步优选为0.3质量%以上0.8质量%以下,特别优选为0.4质量%以上0.7质量%以下。

[0153]

(c)

[0154]

c提高烧结部件1的硬度。c在制造过程中易于引起fe-c的液相的出现。该fe-c的液相容易使孔隙的角变圆。因此,烧结部件1中导致硬度降低的孔隙的锐角部较少。因此,烧结部件1的硬度容易变大。c的含量例如优选为0.2质量%以上1.0质量%以下。若c的含量为0.2质量%以上,则烧结部件1硬度高。其原因在于,在制造过程中,fe-c的液相充分地出现,容易有效地使孔隙的角部变圆。若c的含量为1.0质量%以下,则烧结部件1的尺寸精度优异。其原因在于,在制造过程中,容易抑制fe-c的液相过度地生成。c的含量进一步优选为0.3质量%以上0.95质量%以下,特别优选为0.4质量%以上0.9质量%以下。

[0155]

[组织]

[0156]

烧结部件1的组织优选具有马氏体相与残留奥氏体相的混相组织(图8a、图8b、图9a、图9b)。图8a、图8b、图9a、图9b为烧结部件1的剖面的显微镜照片,详细情况如下文所述。各图的箭头的尖部的白色部分为残留奥氏体相,该残留奥氏体相的周围的部分为马氏体相。烧结部件1由于具有马氏体相,因而硬度高。烧结部件1由于具有残留奥氏体相,因而韧性高。

[0157]

残留奥氏体相的面积比率例如优选为5%以上。如此,由于高韧性的残留奥氏体相的面积比率较高,因此烧结部件1的韧性优异。残留奥氏体相的面积比率例如优选为50%以下。如此,残留奥氏体相的面积比率不会变得过大。即,马氏体相的面积比率容易变大。因此,烧结部件1的硬度高且韧性高。残留奥氏体相的面积比率进一步优选为10%以上45%以下,特别优选为15%以上40%以下。详细情况如下文所述,残留奥氏体相的面积比率是指残留奥氏体相的合计面积相对于烧结部件1的剖面的显微镜照片的总面积的比率。

[0158]

[特性]

[0159]

(硬度)

[0160]

烧结部件1优选为高硬度。烧结部件1优选为维氏硬度大,且维氏硬度的变动幅度小(图7的图表中所示的圆圈标记)。关于图7的图表的详细情况将于下文叙述。烧结部件1的维氏硬度优选为615hv以上。烧结部件1的维氏硬度的变动幅度优选为100hv以下。该烧结部件1从表面至上述特定深度的硬度高,且具有均匀的硬度。即,相较于硬度不均匀的烧结部件,烧结部件1中有可能成为机械弱点的部位较少,因此不易损伤。该烧结部件1由于维氏硬度的变动幅度较小,因此是经过在烧结过程的冷却过程中进行急冷的烧结硬化处理后的物质。该烧结部件1经过烧结硬化处理,因此未进行烧结后的淬火回火。不进行烧结硬化处理而在烧结后进行了淬火回火的烧结部件1的维氏硬度的变动幅度例如超过100hv。

[0161]

烧结部件1的维氏硬度进一步优选为620hv以上,特别优选为625hv以上。上述维氏硬度的变动幅度进一步优选为75hv以下,特别优选为50hv。烧结部件1的维氏硬度是在烧结部件1的剖面中,在从烧结部件1的表面至特定深度之间测得的多个部位的维氏硬度的平均值,详细情况如下文所述。烧结部件1的维氏硬度的变动幅度是在烧结部件1的剖面中,在从表面至特定深度之间测得的维氏硬度中最大值与最小值之差,详细情况如下文所述。

[0162]

(韧性)

[0163]

烧结部件1优选为高韧性。具体而言,优选的是,在如下文详述的小野式旋转弯曲疲劳试验中,能承受107次反复弯曲试验的应力振幅较大,弯曲疲劳强度优异。能承受107次反复弯曲试验的应力振幅优选为420mpa以上。能承受107次反复弯曲试验的应力振幅进一步优选为423mpa以上,特别优选为425mpa以上。

[0164]

[烧结部件的制造方法]

[0165]

与上述烧结部件的制造方法同样地,本方式的烧结部件1可通过具备准备压粉成形体的步骤、及烧结压粉成形体的步骤的烧结部件的制造方法来进行制造。准备步骤中,在准备具备多个齿群和多个无齿部以及多个滚珠槽的压粉成形体的方面与上述准备步骤相同。准备步骤中,在使用包含铁基合金粉末、ni粉末、以及c粉末的原料粉末作为压粉成形体的原料粉末的方面与上述准备步骤不同。烧结步骤中,在冷却过程中进行急冷。

[0166]

[准备步骤]

[0167]

(铁基合金粉末)

[0168]

铁基合金粉末具有以下组成,其含有cr及mo,并且余量由fe及不可避免的杂质构成。铁基合金中cr及mo的含量在下述烧结步骤之后也得以维持。即,上述烧结部件1中维持了铁基合金中的cr及mo的含量。铁基合金中cr的含量如上所述,例如优选为2质量%以上4质量%以下,进一步优选为2.2质量%以上3.8质量%以下,特别优选为2.5质量%以上3.5质量%以下。此外,铁基合金中mo的含量如上所述,例如优选为0.2质量%以上0.9质量%以下,进一步优选为0.3质量%以上0.8质量%以下,特别优选为0.4质量%以上0.7质量%以下。将cr及mo的含量设为上述范围的原因如上所述。cr及mo的含量是指将铁基合金中所包含的元素的合计含量设为100质量%时,cr及mo在铁基合金中所占的含量。

[0169]

铁基合金粉末的平均粒径例如可列举50μm以上150μm以下。平均粒径处于上述范围内的铁基合金粉末容易操作且容易加压成形。平均粒径为50μm以上的铁基合金粉末容易确保流动性。平均粒径为150μm以下的铁基合金粉末容易获得组织致密的烧结部件1。铁基合金粉末的平均粒径进一步可列举55μm以上100μm以下。“平均粒径”是指通过激光衍射式粒度分布装置所测得的体积粒度分布中累积体积为50%的粒径(d50)。关于这一点,下述ni粉末及c粉末的平均粒径也是同样的。

[0170]

(ni粉末)

[0171]

ni粉末可列举纯ni粉末。ni粉末的含量在下述烧结步骤之后也得以维持。即,上述烧结部件1中维持了ni粉末的含量。ni粉末的含量如上所述,可列举超过2质量%且为6质量%以下,进一步优选为2.5质量%以上5.5质量%以下,特别优选为3质量%以上5质量%以下。因ni粉末的含量较多,因此通过烧结步骤可使ni的一部分与fe合金化,而ni的剩余部分未合金化而是作为纯ni存在。此外,形成马氏体相与残留奥氏体相的混相组织。因此,容易制造韧性优异的烧结部件1。此外,因ni粉末的含量不会过多,因此容易抑制硬度的降低。因此,通过使ni粉末的含量满足上述范围,可制造兼具高强度与高韧性的烧结部件1。ni粉末的含量是指将原料粉末整体设为100质量%时,ni粉末在原料粉末中所占的含量。

[0172]

ni粉末的平均粒径影响残留奥氏体相的分布状态。ni粉末的平均粒径例如可列举1μm以上40μm以下。平均粒径为40μm以下的ni粉末容易使残留奥氏体相均等地分布。平均粒径为1μm以上的ni粉末由于容易操作,因此可提高制造作业性。ni粉末的平均粒径进一步可列举1μm以上30μm以下,尤其可列举1μm以上20μm以下。

[0173]

(c粉末)

[0174]

c粉末在烧结步骤的升温过程中成为fe-c的液相,使烧结部件1中的孔隙的角变圆而提高烧结部件1的硬度。c粉末的含量与ni粉末等同样地,也在下述烧结步骤之后得以维持。即,上述烧结部件1中维持了原料粉末中的c粉末的含量。c粉末的含量如上所述,例如优

选为0.2质量%以上1.0质量%以下,进一步优选为0.3质量%以上0.95质量%以下,特别优选为0.4质量%以上0.9质量%以下。

[0175]

c粉末的平均粒径优选为小于铁基合金粉末的平均粒径。小于铁基合金粉末的c粉末容易均匀地分散于铁基合金粉末中,因此容易进行合金化。c粉末的平均粒径例如可列举1μm以上30μm以下,进一步可列举10μm以上25μm以下。就生成fe-c的液相的观点而言,c粉末的平均粒径较大是优选的,但是若过大则因液相的出现时间变长而导致孔隙变得过大从而成为缺陷。

[0176]

(其他)

[0177]

原料粉末可含有润滑剂。润滑剂可提高原料粉末成形时的润滑性,提高成形性。润滑剂的种类例如可列举:高级脂肪酸、金属皂、脂肪酸酰胺、高级脂肪酸酰胺等。作为这些润滑剂,可利用公知的润滑剂。润滑剂的存在形态可为固体状或粉末状、液体状等形态均可。润滑剂可单独使用这些中的至少1种或将它们组合使用。将原料粉末设为100质量%时,原料粉末中的润滑剂的含量例如可列举0.1质量%以上2.0质量%以下,进一步可列举0.3质量%以上1.5质量%以下,尤其是可列举0.5质量%以上1.0质量%以下。

[0178]

原料粉末可含有有机粘合剂。有机粘合剂可利用公知的粘合剂。将原料粉末设为100质量%时,有机粘合剂的含量可列举0.1质量%以下。若有机粘合剂的含量为0.1质量%以下,则由于可使成形体中所包含的金属粉末的比率增大,因此容易获得致密的压粉成形体。在不含有机粘合剂的情况下,无需在后续步骤将压粉成形体脱脂。

[0179]

[烧结步骤]

[0180]

烧结条件如上所述。烧结步骤的冷却过程中的冷却速度如上所述,可列举1℃/秒以上。通过使冷却速度为1℃/秒以上,烧结部件1被急冷。因此,容易形成马氏体相与残留奥氏体相的混相组织。因此,可制造硬度及韧性优异的烧结部件1。尤其是,c含量越多越容易形成马氏体相,因此可制造高硬度的烧结部件1。此外,ni粉末越多越容易形成残留奥氏体相,因此容易制造高韧性的烧结部件1。此外,通过使烧结部件1急冷,容易制造从表面至特定深度的维氏硬度的变动幅度小的烧结部件1。具体而言,可制造上述维氏硬度的变动幅度为50hv以下的烧结部件1。优选的冷却速度如上所述。

[0181]

[作用效果]

[0182]

本方式涉及的烧结部件1除了实施方式1的效果外还可兼具高硬度与高韧性。其原因在于,烧结部件1的ni的含量较多因而韧性优异,并且因ni的含量不会过多因而可抑制硬度的降低。此外,原因在于,烧结部件1具有高硬度的马氏体相与高韧性的残留奥氏体相的混相组织。此外,烧结部件1从表面至特定深度具有均匀的硬度。其原因在于,烧结部件1的上述维氏硬度的变动幅度小。因此,本方式涉及的烧结部件1可合适地用于上述电磁耦合器10所具备的第一凸轮110(图6)。

[0183]

《解析例》

[0184]

解析例中,利用fem(finite element method,有限元法)解析研究了由无齿部的有无所带来的作用于花键齿的最大应力的大小的不同。

[0185]

[解析模型no.1]

[0186]

解析模型no.l的第一部件由参照图1至图5所说明的烧结部件1构成。即,本模型的第一部件中,在与第一面相连的内周面具有多个齿群及多个无齿部,在第二面具有多个滚

珠槽。第一部件的多个齿群和多个无齿部以及多个滚珠槽可适当参照图1至图5的多个齿群16和多个无齿部17以及多个滚珠槽12a。齿群的数量设为3个,各齿群中花键齿的数量设为8个。无齿部的数量设为与齿群的数量相同,都为3个。各无齿部中,欠缺的花键齿的数量设为2个。滚珠槽的数量设为3个。

[0187]

[解析模型no.101]

[0188]

解析模型no.101的第一部件中,在与第一面相连的内周面没有无齿部,而是具有在内周面的周向上排列的多个花键齿,除此以外,与解析模型no.l的第一部件相同。花键齿的数量设为30个。滚珠槽的数量设为3个。

[0189]

[应力解析]

[0190]

以如下方式研究了各解析模型的第一部件中作用于花键齿的最大应力。准备图10所示的第二部件220、滚珠230、第一夹具310、及第二夹具320。图10是表示在与图5所示的剖面图相同的位置切断各部件后的状态的剖面图。第二部件220由参照图6所说明的第二凸轮120构成。即,第二部件220具有配置滚珠230的滚珠槽121。如图10所示,滚珠230介于各解析模型的第一部件210的滚珠槽12a与第二部件220的滚珠槽121之间。将滚珠230配置于相对于第一部件210的滚珠槽12a的最深部稍微偏离的位置,并使其无法从该位置移动。在第一部件210的第一面11的外周缘侧配置有第一夹具310。在与第二部件220的滚珠槽121相反一侧的面当中,在与滚珠230对向的外周缘侧配置第二夹具320。利用第一夹具310及第二夹具320沿着第一部件210的轴向对第一部件210及第二部件220进行加压。此时,利用fem解析研究作用于第一部件210的花键齿的最大应力。fem解析使用ansys公司制造的workbench mechanical作为软件。

[0191]

在解析模型no.l的第一部件中,最大应力作用于花键齿的齿根。该最大应力值为281mpa。另一方面,在解析模型no.101的第一部件中,与解析模型no.l同样地,最大应力作用于与滚珠槽的形成范围重叠的周向上的部位处的花键齿的齿根。该最大应力值为366mpa。这样可知,与解析模型no.101的第一部件相比,解析模型no.l的第一部件中,作用于花键齿的齿根的最大应力值大约降低了16%左右。因此可知,通过在与各滚珠槽的形成范围重叠的周向上的部位具有无齿部,可抑制对花键齿的齿根的应力集中。

[0192]

《试验例》

[0193]

试验例对烧结部件的硬度及韧性进行了评价。

[0194]

[试样no.l、试样no.2]

[0195]

试样no.l、试样no.2的烧结部件经过以下步骤而制作:准备原料粉末的步骤、制作压粉成形体的步骤、及烧结压粉成形体的步骤。

[0196]

[准备步骤]

[0197]

准备包含铁基合金粉末、ni粉末、及c粉末的混合粉末作为原料粉末。

[0198]

铁基合金粉末具有多个铁合金颗粒,该颗粒含有cr及mo,并且余量由fe及不可避免的杂质构成。将铁基合金中cr所占的含量及mo所占的含量示于表1。即,铁基合金中cr的含量为3.0质量%,铁基合金中mo的含量为0.5质量%。表1中所示的

“‑”

表示不含相应的元素。

[0199]

将原料粉末中ni粉末及c粉末所占的含量示于表1。试样no.1中,ni粉末的含量为3质量%,c粉末的含量为0.65质量%,fe粉末的含量为余量。试样no.2中,ni粉末的含量为4质量%,c粉末的含量为0.75质量%,fe粉末的含量为余量。

[0200]

[制作压粉成形体的步骤]

[0201]

将原料粉末加压成形以制作压粉成形体。将成形压力设为700mpa。

[0202]

[烧结步骤]

[0203]

烧结压粉成形体以制作烧结部件。烧结压粉成形体时使用了具有烧结炉、及连接在烧结炉的下游的急冷室的连续烧结炉。作为烧结条件,将烧结温度设为1300℃,烧结时间设为15分钟。

[0204]

(冷却过程)

[0205]

在烧结步骤的冷却过程中,进行将烧结部件急冷的烧结硬化处理。具体而言,将气氛温度从冷却开始时降至300℃,冷却速度设为3℃/秒。该冷却是通过将作为冷却气体的氮气吹送至烧结部件来进行的。

[0206]

[试样no.101、试样no.102]

[0207]

试样no.101、试样no.102的烧结部件,除了所准备的原料粉末中的ni粉末所占的含量及c粉末所占的含量不同以外,与试样no.l的烧结部件同样地制作。具体而言,试样no.101中,将原料粉末中ni粉末所占的含量设为1质量%,将原料粉末中c粉末所占的含量设为0.7质量%。试样no.102中,将原料粉末中ni粉末所占的含量设为2质量%,将原料粉末中c粉末所占的含量设为0.7质量%。

[0208]

[试样no.110]

[0209]

除了以下(a)至(e)点以外,与试样no.2同样地制作了试样no.110的烧结部件。

[0210]

(a)所准备的铁基合金粉末的组成不含cr,包含ni及cu。

[0211]

(b)原料粉末中不含ni粉末。

[0212]

(c)原料粉末中c粉末所占的含量不同。

[0213]

(d)烧结步骤的冷却过程中不进行急冷而进行徐冷。

[0214]

(e)烧结步骤之后,进行淬火回火。

[0215]

铁基合金粉末具有多个铁合金颗粒,该颗粒含有cu、mo、及ni,并且余量由fe及不可避免的杂质构成。铁基合金中cu的含量为1.5质量%。铁基合金中mo的含量为0.5质量%。铁基合金中ni的含量为4质量%。试样no.110中,原料粉末中c粉末所占的含量为0.5质量%,fe粉末的含量为余量。

[0216]

烧结步骤的冷却过程中,不将烧结部件急冷而进行徐冷。冷却速度为0.5℃/秒左右。

[0217]

[表观密度的测定]

[0218]

利用阿基米德法测定各试样的烧结部件的表观密度(g/cm3)。表观密度通过“(烧结部件的干燥重量)/{(烧结部件的干燥重量)-(烧结部件的油浸件的水中重量)}

×

水的密度”求出。烧结部件的油渍件的水中重量是使浸渍于油中而含油的烧结部件浸渍在水中后的部件的重量。n数设为3个。将3个烧结部件的测定结果的平均值设为各试样的烧结部件的表观密度。将其结果示于表1。

[0219]

[硬度的评价]

[0220]

烧结部件的硬度的评价通过求出烧结部件的维氏硬度、以及从烧结部件的表面至特定深度的维氏硬度的变动幅度来进行。

[0221]

维氏硬度的测定依据jis z 2244(2009)进行。从烧结部件切下试验片。试验片的形状设为矩形。试验片的尺寸设为55mm

×

10mm

×

厚度10mm。以试验片的厚度方向的一个面

由烧结部件的表面构成的方式切下试验片。

[0222]

测定试验片的剖面中从试验片的表面至特定深度之间的11个部位的维氏硬度。试验片的表面是指上述试验片的厚度方向的一个面。特定深度设为沿着与试验片的表面正交的方向的5.0mm。测定部位具体包括:距表面0.1mm的地点、以及自表面起以0.5mm的间距隔开的10个部位的地点。n数设为3个。

[0223]

将3个试验片的全部测定地点的维氏硬度的平均值设为烧结部件的维氏硬度。将3个试验片的各测定地点的维氏硬度的平均值当中的最大值与最小值之差设为烧结部件的维氏硬度的变动幅度。将这些结果示于表1。

[0224]

在作为代表的试样no.2、试样no.101、试样no.110的烧结部件中,在图7中以圆圈标记、叉形标记、及黑色实心菱形标记来表示3个试验片的各测定地点的维氏硬度的平均值。图7的图表的横轴表示距表面的深度(mm),纵轴表示维氏硬度(hv)。

[0225]

[韧性的评价]

[0226]

通过利用小野式旋转弯曲疲劳试验来测定应力振幅从而对烧结部件的韧性进行评价。

[0227]

使用东京试验机公司制造的fto-l00作为试验机,依据jis z2274(1978)进行小野式旋转弯曲疲劳试验。从烧结部件切下试验片。使试验片成为符合jis z 2274(1978)的1号试验片的试验片。具体而言,试验片的形状为哑铃状。该试验片具有一对粗径部及细径部。各粗径部设置于试验片的轴向的两端。各粗径部的形状为圆柱状。各粗径部的直径在粗径部的轴向上相同。细径部设置于两粗径部彼此之间。两粗径部与细径部连接。细径部的形状为圆柱状。细径部具有平行部及一对弯曲部。平行部是位于细径部的轴向的中央且沿着其轴向直径均是一样的部分。各弯曲部是将平行部与粗径部连接起来的部分,且是直径从平行部侧向粗径部侧变大的部分。试验片的轴向的长度设为90.18mm。各粗径部的轴向的长度设为27.5mm,细径部的轴向的长度设为35.18mm。粗径部的直径设为12mm。平行部的直径设为8mm。平行部的长度为16mm。

[0228]

作为测定条件,将转速设为3400rpm。测定进行107次反复弯曲时试验片不发生断裂的最大应力振幅。n数设为3个。将3个试验片的应力振幅的平均设为烧结部件的应力振幅。将其结果示于表1。

[0229]

[剖面观察]

[0230]

观察试样no.l、试样no.2、试样no.101、试样no.102的烧结部件的剖面。

[0231]

烧结部件的剖面设为任意的剖面。如下操作使剖面露出。将切断烧结部件的一部分后所得的试样片埋设于环氧树脂中,以制作树脂成形体。对树脂成形体实施研磨加工。研磨加工分两阶段进行。作为第一阶段的加工,对树脂成形体的树脂进行研磨直至烧结部件的切断面露出。作为第二阶段的加工,对露出的切断面进行研磨。研磨为镜面研磨。即,所观察的剖面为镜面研磨面。

[0232]

观察剖面时使用

“オリンパス

社”制造的gx51光学显微镜。图8a及图8b、图9a及图9b、图11、图12示出试样no.1、试样no.2、试样no.101、试样no.102的烧结部件的剖面的显微镜照片。图8a、图9a、图11、图12的显微镜照片的尺寸为2.82mm

×

2.09mm左右。图8b、图9b的显微镜照片的尺寸为1.38mm

×

l.02mm左右。

[0233]

根据各显微镜照片,确认上述4个试样中有无残留奥氏体相。为方便说明,各显微

镜照片中用箭头示出残留奥氏体相。该箭头的尖部的白色部分为残留奥氏体相。白色部分的周围的部分为马氏体相。需要说明的是,图11中由于未发现残留奥氏体相,因而未标注箭头。

[0234]

求出上述5个试样中的残留奥氏体相的面积比率。此处,使用

“パルステック

工業社”制造的便携型x射线残留应力测定装置μ-x360,求出残留奥氏体相的合计面积相对于测定视野的总面积的比率。测定视野的数量设为2个。测定视野的尺寸设为直径2mm。将各测定视野中残留奥氏体相的合计面积的比率的平均值设为残留奥氏体相的面积比率。将其结果示于表1中。

[0235]

[表1]

[0236]

[0237]

如表1所示,与试样no.101、试样no.102、试样no.110的烧结部件相比,试样no.l、试样no.2的烧结部件的维氏硬度高且维氏硬度的变动幅度小,而且应力振幅大。

[0238]

如图8a、图8b、图9a、图9b所示,可知试样no.l、试样no.2的烧结部件具有马氏体相与残留奥氏体相的混相组织。另一方面,如图11、图12所示,可知试样no.101、试样no.102的烧结部件几乎未发现残留奥氏体相,或完全未发现,实质上由马氏体相构成。试样no.l、试样no.2的烧结部件中残留奥氏体相的面积比率高于试样no.101、试样no.102的烧结部件中残留奥氏体相的面积比率。

[0239]

本发明并限于这些例示,而是由权利要求表示,并且包括与权利要求的范围等同的涵义及范围内的所有变更。

[0240]

符号说明

[0241]

1:烧结部件

[0242]

11:第一面

[0243]

12:第二面

[0244]

12a:滚珠槽

[0245]

13:第三面

[0246]

15:周面

[0247]

16:齿群

[0248]

16a:花键齿

[0249]

17:无齿部

[0250]

19:孔部

[0251]

cp:节圆

[0252]

cr:齿底圆

[0253]

ta:齿厚

[0254]

wa:齿槽的宽度

[0255]

la:齿群的长度

[0256]

lb:无齿部的长度

[0257]

lc:滚珠槽的长度

[0258]

10:电磁耦合器

[0259]

110:第一凸轮

[0260]

120:第二凸轮

[0261]

121:滚珠槽

[0262]

130:滚珠

[0263]

210:第一部件

[0264]

220:第二部件

[0265]

230:滚珠

[0266]

310:第一夹具

[0267]

320:第二夹具

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。