1.本发明涉及飞行器领域,特别涉及一种活门旋转作动器。

背景技术:

2.民用飞机辅助动力装置(auxiliary power unit,简称apu)通过apu进气风门来控制apu进气。为实现apu进气风门正常打开、关闭,需要设计apu进气风门作动器用以驱动进气风门。apu进气风门作动器设计存在两个难点:

3.1、作动器本身需要高功率密度。为使apu风门在受到不同气动力矩的条件下仍保持位置,同时满足破冰要求(破冰力矩最高可达180nm),作动器本身需要能够输出高功率,若作动器输出旋转机械能,则需具备高扭矩输出,同时由于机上设备布置紧凑,空间有限,能够用于布置作动器和传动机构的区域狭小,因此作动器本身的体积不能太大,高输出功率并且较小的体积要求下,作动器应设计合理、内部能量损失小;

4.2、作动器的精度要求高。apu进气风门的运动范围通常为0

°

~45

°

,角度控制偏差可能导致风门无法关闭、开启角度过大,从而出现apu性能不满足要求、飞机起动阻力大甚至apu损坏等问题,与此同时,apu进气风门转动速度慢,一般小于1rpm。因此在输出电机之后还需设置一套大传动比减速器,而减速器的传动精度也直接影响作动器整体的精度。

5.由上文可知,现有技术中民用飞机的作动器在使用过程中仍存在以下技术问题:

6.1、体积较大,不适用于在狭小的安装空间中进行安装调试;

7.2、作动精度差,导致风门无法关闭、开启角度大进而引发飞机启动阻力大甚至apu损坏等问题。

8.有鉴于此,实有必要开发一种活门旋转作动器,用以提高能量密度和控制精度。

技术实现要素:

9.本发明的实施例提供一种活门旋转作动器,其布局紧凑,整体外形占用空间小,适用于安装与调试,提高了能量密度和控制精度,使得作动输出能够满足飞机的高旋转功率,同时转速和扭矩也能满足高精度作动要求。

10.为了解决上述技术问题,本发明的实施例公开了如下技术方案:

11.提供了一种活门旋转作动器,包括:

12.多级行星齿轮减速组件,其具有动力输入轴及动力输出轴;

13.驱动器,其与所述动力输入轴传动连接;

14.旋转变压反馈组件,其与所述动力输出轴传动连接;以及

15.控制器,其分别与所述驱动器及旋转变压反馈组件建立通信连接;

16.其中,所述旋转变压反馈组件根据所述动力输出轴的转速判断该转速是否满足预设值,并根据判断结果向所述控制器反馈偏差信号;所述控制器根据所述偏差信号调节所述驱动器的输出功率。

17.除了上述公开的一个或多个特征之外,或者作为替代,所述多级行星齿轮减速组

件包括:

18.至少两级沿着动力输出轴的中心轴线依次布置的行星齿轮系;以及

19.位置反馈齿轮,其固定地套设于所述动力输出轴上;

20.其中,所述多级行星齿轮减速组件通过所述位置反馈齿轮与所述旋转变压反馈组件传动连接。

21.除了上述公开的一个或多个特征之外,或者作为替代,每一级所述行星齿轮系包括:

22.行星齿轮架;以及

23.环绕地布置于所述行星齿轮架上的至少三个行星齿轮;

24.其中,定义:所述行星齿轮系设有n级,分别为沿着远离所述动力输入轴的方向依次布置的1级行星齿轮系、2级行星齿轮系、3级行星齿轮系,

…

,n级行星齿轮系,则:

25.上一级行星齿轮系的行星齿轮架的轴向尺寸小于下一级行星齿轮系的行星齿轮架的轴向尺寸;

26.上一级行星齿轮系的行星齿轮的轴向尺寸小于下一级行星齿轮系的行星齿轮的轴向尺寸。

27.除了上述公开的一个或多个特征之外,或者作为替代,所述动力输入轴上固定地同轴连接有动力输入齿轮,所述动力输入齿轮构成1级行星齿轮系的太阳轮;除1级行星齿轮系外,上一级行星齿轮系的行星齿轮架的中心处形成有延伸至下一级行星齿轮系的行星齿轮架中的传动齿轮,上一级行星齿轮系的传动齿轮构成下一级行星齿轮系的太阳轮。

28.除了上述公开的一个或多个特征之外,或者作为替代,n级行星齿轮系的行星齿轮架的中心处形成有沿着远离所述动力输入轴的方向延伸的传动轴,所述传动轴至少部分构成所述动力输出轴。

29.除了上述公开的一个或多个特征之外,或者作为替代,所述传动轴上转动连接有支撑轴承。

30.除了上述公开的一个或多个特征之外,或者作为替代,所述行星齿轮系设有四级。

31.除了上述公开的一个或多个特征之外,或者作为替代,所述旋转变压反馈组件包括:

32.内部中空的壳体;

33.旋转变压器机芯,其设于所述壳体内,所述机芯传动地连接有反馈传动轴;以及

34.偏差反馈齿轮,其与所述反馈传动轴传动连接;

35.其中,所述位置反馈齿轮与所述偏差反馈齿轮相啮合。

36.除了上述公开的一个或多个特征之外,或者作为替代,所述偏差反馈齿轮的中心处固定连接有二级反馈齿轮,所述反馈传动轴上同轴的固定连接有三级反馈齿轮,所述二级反馈齿轮与三级反馈齿轮相啮合从而实现所述偏差反馈齿轮与所述反馈传动轴的传动连接。

37.除了上述公开的一个或多个特征之外,或者作为替代,还包括基座,所述多级行星齿轮减速组件与所述旋转变压反馈组件并列地安装于所述基座上;所述驱动器安装于所述多级行星齿轮减速组件的顶部。

38.上述技术方案中的一个技术方案具有如下优点或有益效果:其布局紧凑,整体外

形占用空间小,适用于安装与调试,提高了能量密度和控制精度,使得作动输出能够满足飞机的高旋转功率,同时转速和扭矩也能满足高精度作动要求。

附图说明

39.下面结合附图,通过对本发明的具体实施方式详细描述,将使本发明的技术方案及其它有益效果显而易见。

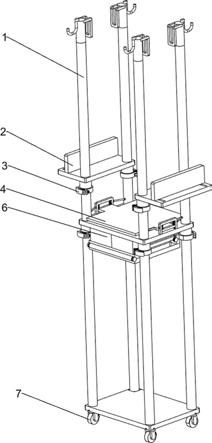

40.图1为本发明实施例提供的活门旋转作动器的轴测图,图中示出了作动器的各主要零部件;

41.图2为本发明实施例提供的活门旋转作动器中驱动器与控制器的装配示意图;

42.图3为本发明实施例提供的活门旋转作动器中多级行星齿轮减速组件的内部结构示意图;

43.图4为图3的纵向剖视图;

44.图5为本发明实施例提供的活门旋转作动器中多级行星齿轮减速组件与旋转变压反馈组件相配合的示意图;

45.图6为本发明实施例提供的活门旋转作动器的横向剖视图,图中示出了4级行星齿轮系的具体结构;

46.图7为本发明实施例提供的活门旋转作动器的传动及信号连接简图;

47.图8为本发明实施例提供的活门旋转作动器的传动流程图。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

49.参考图1与图2,图1为本发明实施例提供的活门旋转作动器的轴测图,图中示出了作动器的各主要零部件,图2为本发明实施例提供的活门旋转作动器中驱动器与控制器的装配示意图,活门旋转作动器包括:

50.多级行星齿轮减速组件1,其具有动力输入轴23及动力输出轴17;

51.驱动器2,其与所述动力输入轴23传动连接;

52.旋转变压反馈组件3,其与所述动力输出轴17传动连接;以及

53.控制器4,其分别与所述驱动器2及旋转变压反馈组件3建立通信连接;

54.其中,所述旋转变压反馈组件3根据所述动力输出轴17的转速判断该转速是否满足预设值,并根据判断结果向所述控制器4反馈偏差信号;所述控制器4根据所述偏差信号调节所述驱动器2的输出功率。驱动器2可以为电驱动器(如步进电机)、燃油驱动器、太阳能

驱动器等,或者,只要驱动器2可以发挥本文所述功能,可以是任何结构的驱动器。多级行星齿轮减速组件1具有中心轴线x,中心轴线x可作为活门旋转作动器的某些尺寸特征的参考。在图7示出的实施例中,旋转变压反馈组件3被设置成旋转变压器;控制器4被设置成点连接器。

55.参照图3及图4,所述多级行星齿轮减速组件1包括:

56.至少两级沿着动力输出轴17的中心轴线x依次布置的行星齿轮系;以及

57.位置反馈齿轮15,其固定地套设于所述动力输出轴17上;

58.其中,所述多级行星齿轮减速组件1通过所述位置反馈齿轮15与所述旋转变压反馈组件3传动连接;动力输出轴17的中心轴线即多级行星齿轮减速组件1的中心轴线x。

59.进一步地,每一级所述行星齿轮系包括:

60.行星齿轮架;以及

61.环绕地布置于所述行星齿轮架上的至少三个行星齿轮;

62.其中,定义:所述行星齿轮系设有n级,分别为沿着远离所述动力输入轴23的方向依次布置的1级行星齿轮系11、2级行星齿轮系12、3级行星齿轮系13,

…

,n级行星齿轮系,则:

63.上一级行星齿轮系的行星齿轮架的轴向尺寸小于下一级行星齿轮系的行星齿轮架的轴向尺寸;

64.上一级行星齿轮系的行星齿轮的轴向尺寸小于下一级行星齿轮系的行星齿轮的轴向尺寸。考虑到驱动器采用步进电机时,由于步进电机输出的旋转机械功经每一级行星齿轮系减速之后扭矩同步增大,对齿轮结构的强度要求会相应增大,因此将从功率输出端至末端行星齿轮和行星架的轴向尺寸逐渐增大。

65.在优选的实施方式中,每一级行星齿轮系由3个完全相同的行星齿轮和1个行星架组成,并且各级行星齿轮系中的行星齿轮和行星架的模数完全一致。模数设置完全一致可以降低加工复杂度及加工成本。

66.再次参照图4,所述动力输入轴23上固定地同轴连接有动力输入齿轮231,所述动力输入齿轮231构成1级行星齿轮系11的太阳轮;除1级行星齿轮系11外,上一级行星齿轮系11的行星齿轮架的中心处形成有延伸至下一级行星齿轮系11的行星齿轮架中的传动齿轮,上一级行星齿轮系11的传动齿轮构成下一级行星齿轮系11的太阳轮。

67.进一步地,n级行星齿轮系的行星齿轮架的中心处形成有沿着远离所述动力输入轴23的方向延伸的传动轴143,所述传动轴143至少部分构成所述动力输出轴17。

68.在图3及图4示出的实施例中,所述行星齿轮系设有四级,分别为沿着远离所述动力输入轴23的方向依次布置的1级行星齿轮系11、2级行星齿轮系12、3级行星齿轮系13,4级行星齿轮系,其中,1级行星齿轮系11包括1级行星齿轮架112以及至少三个围绕动力输入齿轮231的中心布置的1级行星齿轮111,1级行星齿轮架112的中心处形成有朝动力输出轴17延伸的1级太阳轮1121;2级行星齿轮系12包括2级行星齿轮架122以及至少三个围绕1级太阳轮1121布置的2级行星齿轮121,2级行星齿轮架122的中心处形成有朝动力输出轴17延伸的2级太阳轮1221;3级行星齿轮系13包括3级行星齿轮架131以及至少三个围绕2级太阳轮1221布置的3级行星齿轮132,3级行星齿轮架131的中心处形成有朝动力输出轴17延伸的3级太阳轮1321;4级行星齿轮系14包括4级行星齿轮架141以及至少三个围绕3级太阳轮1321

布置的4级行星齿轮142,4级行星齿轮142的外周与内齿轮144的内周相啮合,4级行星齿轮架131的中心处形成有朝动力输出轴17延伸的传动轴143,在优选的实施方式中,传动轴143与动力输出轴17一体成型。

69.再次参照图4,所述传动轴143上转动连接有支撑轴承18。在优选的实施方式中,支撑轴承18为深沟球轴承,其用于支撑传动轴143的旋转运动,降低其旋转运动过程中的摩擦系数,以保证其回转精度。

70.参照图4~图6,所述旋转变压反馈组件3包括:

71.内部中空的壳体33;

72.旋转变压器机芯34,其设于所述壳体33内,所述机芯34传动地连接有反馈传动轴341;以及

73.偏差反馈齿轮32,其与所述反馈传动轴341传动连接;

74.其中,所述位置反馈齿轮15与所述偏差反馈齿轮32相啮合。位置反馈齿轮15用于向旋转变压反馈组件3提供动力输出轴17的转动位置信息,偏差反馈齿轮32与位置反馈齿轮15两者的齿数及模数相一致,并且两者的传动比为1:1,从而使得偏差反馈齿轮32能够实时、精确地接收偏差反馈齿轮32提供的转动位置信息,随后旋转变压反馈组件3根据接收的转动位置信息做出相应调节,并将转动位置信息通过控制器处理传递给步进电机,提高作动器的输出精度。在优选的实施方式中,橡胶密封圈16套设于动力输出轴17上,橡胶密封圈16能够避免作动器内润滑油泄漏,同时避免外部可能的固体颗粒物和液体进入作动器内部,起到密封与减震的作用。

75.在图7示出的非限定性实施例中,定义:动力输入齿轮231的齿数为z1,1级行星齿轮111的齿数为z2,1级太阳轮1121的齿数为z3,2级行星齿轮121的齿数为z4,2级太阳轮1221的齿数为z5,3级行星齿轮131的齿数为z6,3级太阳轮1321的齿数为z7,4级行星齿轮141的齿数为z8,位置反馈齿轮15的齿数为z9,偏差反馈齿轮32的齿数为z

10

,二级反馈齿轮321的齿数为z

11

,三级反馈齿轮322的齿数为z

12

,内齿轮144的齿数为z

13

,则各传动齿轮参数设置如下:

76.[0077][0078]

由此得出多级行星齿轮减速组件1的传动比为:

[0079][0080]

反馈齿轮间的传动比为:

[0081]

作为进一步改进,所述偏差反馈齿轮32的中心处固定连接有二级反馈齿轮321,所述反馈传动轴341上同轴的固定连接有三级反馈齿轮322,所述二级反馈齿轮321与三级反馈齿轮322相啮合从而实现所述偏差反馈齿轮32与所述反馈传动轴341的传动连接。

[0082]

参照图1及图2,活门旋转作动器还包括基座19,所述多级行星齿轮减速组件1与所述旋转变压反馈组件3并列地安装于所述基座19上;所述驱动器2安装于所述多级行星齿轮减速组件1的顶部。在优选的实施例中,控制器4与驱动器2通过线缆41实现通讯连接;驱动器2包括基板22及安装在基板22上的驱动器主体21,驱动器主体21具有动力输入轴23,驱动器2通过在其基板22上安装多个螺栓221实现与多级行星齿轮减速组件1的装配连接,动力输入轴23穿过基板22后深入到多级行星齿轮减速组件1中以与多级行星齿轮减速组件1传动连接。

[0083]

以上对本发明实施例所提供的一种活门旋转作动器进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例的技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。