一种柔性mofs/氧化物半导体纳米纤维膜及其制备方法

技术领域

1.本发明属于复合材料技术领域,特别涉及一种柔性mofs/氧化物半导体纳米纤维膜及其制备方法。

背景技术:

2.随着工业的快速发展和人口的急剧增长,环境污染和能源短缺问题日益严峻。光催化技术是一种可将太阳能转化为化学能的方法,在室温光照下可驱动有机污染物降解、水解制氢、co2还原等多种反应的进行,是理想的环境污染治理和清洁能源生产的绿色环保技术。金属有机框架材料(mofs)是一种具有半导体性质的多孔晶体材料,因其具有比表面积大、孔隙率高、结构可调等优点,近年来在光催化领域引起了广泛的研究和关注。然而,目前mofs材料多为粉末颗粒,在使用过程中存在易团聚、难分离回收、易造成二次污染等问题;此外,单一组分的mofs材料还存在光生电子-空穴易复合的问题,导致mofs材料光催化活性偏低。

3.开发负载型mofs材料是目前解决mofs颗粒团聚和粉体应用受限问题的主要途径。专利cn202011246690.0公开了一种负载金属有机框架的柔性材料及其制备方法和应用;专利cn202010044243.0公开了一种宏量化高效负载mofs的柔性复合材料的制备方法,然而这些方法选用的基材多为滤纸、口罩、pp织物等非功能性基材,负载后对mofs材料本身的催化活性没有促进作用;此外,在负载前,这些基材还需要经过氯乙酸钠碱液或三氟乙酸的浸泡或喷淋处理,工艺流程繁琐、成本高且不环保。

4.将mofs材料负载在功能性基材上,不仅可解决mofs材料应用受限的问题,而且可同步提升其催化活性。文献“sonocrystallization of zif-8on electrostatic spinning tio

2 nanofibers surface with enhanced photocatalysis property through synergistic effect”中报道了利用静电纺丝技术制备tio2纳米纤维,然后通过超声化学处理使zif-8前驱体溶液吸附在tio2纤维表面,最后再离心分散、结晶生长得到最终的复合光催化剂(参见acs applied materials&interfaces 8(2016)20274-20282),但该方法制备的mofs颗粒分散性较差、负载量低,且超声处理、离心分散对tio2纳米纤维易造成破坏。文献“uniform decoration of uio-66-nh

2 nanooctahedra on tio

2 electrospun nanofibers for enhancing photocatalytic h

2 production based on multi-step interfacial charge transfer”中报道了通过溶剂热法在静电纺tio2纳米纤维表面附着uio-66-nh2(参见dalton transactions 50(2021)6152-6160),该方法虽然可以实现mofs材料在功能性半导体纳米纤维表面的制备复合,但反应时间长、条件苛刻,对实验设备要求较高,同时所制备的复合纤维存在强度低、连续性差等问题。

5.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

6.本发明要解决的问题是克服现有技术不足,提供一种柔性mofs/氧化物半导体纳

米纤维膜及其制备方法。

7.为实现上述目的,本发明提供以下技术方案:

8.一种柔性mofs/氧化物半导体纳米纤维膜的制备方法,包括以下步骤:

9.(1)前驱体溶液的制备

10.将金属源、高分子助剂、稳定剂和溶剂混合均匀,制得前驱体溶液;

11.(2)前驱体纳米纤维膜的制备

12.将步骤(1)所得的前驱体溶液通过静电纺丝,制成前驱体纳米纤维膜;

13.(3)柔性mofs/氧化物半导体纳米纤维膜的制备

14.将mofs前驱体粉末均匀分散在步骤(2)所得的前驱体纳米纤维膜表面,然后进行热压处理,得到所述柔性mofs/氧化物半导体纳米纤维膜。

15.对于上述制备方法,优选地,步骤(1)中,所述金属源、高分子助剂、稳定剂和溶剂的质量比为1:(0.1~0.5):(0.05~0.2):(1~4)。

16.对于上述制备方法,优选地,步骤(1)中,所述金属源为异丙醇钛、氯化锌、氯化钨、氯化锡、氯化铁中的至少一种。

17.对于上述制备方法,优选地,步骤(1)中,所述高分子助剂为聚氧化乙烯、聚乙烯醇、聚乙二醇中的至少一种;

18.优选地,步骤(1)中,所述稳定剂为正硅酸乙酯、正硅酸丁酯、正硅酸异丙酯中的至少一种;

19.更优选地,步骤(1)中,所述溶剂为水、乙醇、乙酸、n,n-二甲基甲酰胺中的至少一种。

20.对于上述制备方法,优选地,步骤(2)中,所述静电纺丝的条件为:纺丝电压为10~30kv,灌注速度为0.5~5ml/h;

21.优选地,所述静电纺丝的接收距离为10~30cm,纺丝温度为15~30℃,纺丝湿度为15~70%。

22.对于上述制备方法,优选地,步骤(3)中,所述mofs为zif-8、hkust-1或uio-66-nh2,mofs前驱体粉末由金属盐和有机配体组成;

23.优选地,所述金属盐为乙酸锌、乙酸铜、氯化锆中的一种;

24.优选地,所述有机配体为2-甲基咪唑、均苯三甲酸、氨基对苯二甲酸中的一种;

25.更优选地,所述mofs前驱体粉末中金属盐和有机配体的质量比为1:(1~4)。

26.对于上述制备方法,优选地,步骤(3)中,前驱体纳米纤维膜与mofs前驱体粉末的质量比为1:(0.5~2)。

27.对于上述制备方法,优选地,步骤(3)中,所述热压处理为梯度热压处理。

28.对于上述制备方法,优选地,所述梯度热压处理为:先在温度为80~150℃、压力为0.3~1.5mpa条件下,热压处理5~10min,然后在温度为180~260℃、压力为2~5mpa条件下,热压处理10~15min。

29.本发明还提供一种采用上述柔性mofs/氧化物半导体纳米纤维膜的制备方法制得的柔性mofs/氧化物半导体纳米纤维膜。

30.有益效果:

31.本发明将首先通过静电纺丝法制备前驱体纳米纤维膜,随后通过梯度热压原位沉

积法实现mofs颗粒在氧化物半导体纳米纤维表面的负载,此方法简单易行,成本低廉,安全环保,复合均匀、负载量高,产物具有良好的柔性、光催化活性高且性能稳定。

附图说明

32.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

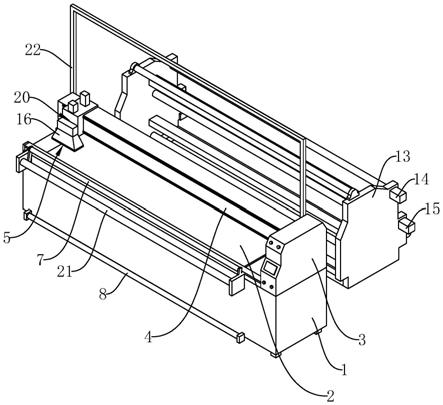

33.图1是本发明中采用梯度热压原位沉积法制备柔性mofs/氧化物半导体纳米纤维膜的示意图;

34.图2(a)是本发明实施例2中制备的柔性mofs/氧化物半导体纳米纤维膜的光学照片;

35.图2(b)是本发明实施例2中制备的柔性mofs/氧化物半导体纳米纤维膜的sem图;

36.1-mofs前驱体粉末;2-前驱体纳米纤维膜;3-聚四氟乙烯板。

具体实施方式

37.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

38.下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

39.本发明采用梯度热压原位沉积法制备柔性mofs/氧化物半导体纳米纤维光催化膜的原理为:首先将mofs前驱体粉末1分散在通过静电纺丝制备的前驱体纤维膜2的表面并置于聚四氟乙烯板3之间,然后在一定压力作用(图1中箭头所示即为压力的作用方向)下对聚四氟乙烯板进行低温加热;此时,mofs前驱体粉末1中的有机配体受热熔融呈液体形式存在,在压力驱动下液态有机配体会带动金属离子快速渗透到纤维膜中,与前驱体纳米纤维膜2的表面充分接触;随后继续升高压力和温度,前驱体纳米纤维膜2表面的金属离子和有机配体发生反应并成核结晶,由于前驱体纳米纤维膜2也会受热软化,因此生成的mofs晶体很容易嵌入锚固在前驱体纳米纤维膜2上;在持续的高温热压作用下,mofs晶体生长成mofs颗粒,而前驱体纳米纤维结晶转变为半导体氧化物纳米纤维,最终获得柔性mofs/氧化物半导体纳米纤维光催化膜。此外,前驱体纳米纤维中引入了热稳定剂,主要是为了降低半导体氧化物纳米纤维的晶粒尺寸和表面裂纹缺陷,从而获得良好柔性的纳米纤维膜;而采用聚四氟乙烯板(高润滑不粘性)为加热板,一方面是促进热压过程中有机配体和金属离子的渗透分散,另一方面可以避免复合纤维膜与加热板间发生粘附而不易取下。

40.若无特别说明,实施例中的所用原料均购自阿拉丁和麦克林试剂公司。

41.本发明的柔性mofs/氧化物半导体纳米纤维光催化膜的制备方法,包括如下步骤:

42.(1)前驱体溶液的制备

43.将金属源、高分子助剂、稳定剂和溶剂于室温下混合搅拌均匀,制得可纺性的前驱体溶液;

44.(2)前驱体纳米纤维膜的制备

45.将步骤(1)所得的前驱体溶液通过静电纺丝,制成前驱体纳米纤维膜;

46.(3)柔性mofs/氧化物半导体纳米纤维膜的制备

47.将mofs前驱体粉末均匀分散在步骤(2)所得的前驱体纳米纤维膜表面,随后将其置于聚四氟乙烯板间进行梯度热压处理,得到柔性mofs/氧化物半导体纳米纤维膜。

48.作为对上述制备方法的进一步优化,步骤(1)中,所述金属源、高分子助剂、稳定剂和溶剂的质量比为1:(0.1~0.5):(0.05~0.2):(1~4)。

49.作为对上述制备方法的进一步优化,步骤(1)中,所述金属源为异丙醇钛、氯化锌、氯化钨、氯化锡、氯化铁中的至少一种。

50.作为对上述制备方法的进一步优化,步骤(1)中,所述高分子助剂为聚氧化乙烯(peo)、聚乙烯醇(pva)、聚乙二醇(peg)中的至少一种,其中peo粘均分子量为10万,pva重均分子量为6.7万,peg的数均分子量为1万,以上三种高分子助剂均购自麦克林试剂。

51.作为对上述制备方法的进一步优化,步骤(1)中,所述稳定剂为正硅酸乙酯、正硅酸丁酯、正硅酸异丙酯中的至少一种。

52.作为对上述制备方法的进一步优化,步骤(1)中,所述溶剂为水、乙醇、乙酸、n,n-二甲基甲酰胺中的至少一种。

53.作为对上述制备方法的进一步优化,步骤(2)中,所述静电纺丝的条件为:纺丝电压为10~30kv,灌注速度为0.5~5ml/h,接收距离为10~30cm,纺丝温度为15~30℃,纺丝湿度为15~70%。

54.作为对上述制备方法的进一步优化,步骤(3)中,所述mofs为zif-8、hkust-1或uio-66-nh2,mofs前驱体粉末由金属盐和有机配体组成;所述金属盐为乙酸锌、乙酸铜、氯化锆中的一种;所述有机配体为2-甲基咪唑、均苯三甲酸、氨基对苯二甲酸中的一种;所述mofs前驱体粉末中金属盐和有机配体的质量比为1:(1~4)。

55.作为对上述制备方法的进一步优化,步骤(3)中,前驱体纳米纤维膜与mofs前驱体粉末的质量比为1:(0.5~2);所述梯度热压处理为:先在温度为80~150℃、压力为0.3~1.5mpa条件下,热压处理5~10min,然后在温度为180~260℃、压力为2~5mpa条件下,热压处理10~15min。

56.采用前述制备方法得到的柔性mofs/氧化物半导体纳米纤维膜,所述氧化物半导体纳米纤维平均直径为100~600nm,所述mofs颗粒尺寸为50~200nm,所述柔性mofs/氧化物半导体纳米纤维膜的柔软度为40~100mn。

57.以下结合具体实施例对发明进行进一步的描述。

58.实施例1

59.本实施例的柔性mofs/氧化物半导体纳米纤维膜,由mofs和氧化物半导体纳米纤维复合而成,其中氧化物半导体纳米纤维平均直径为420~600nm,mofs颗粒尺寸为50~105nm,本实施例的柔性mofs/氧化物半导体纳米纤维膜的柔软度为40mn。具体制备方法如下:

60.(1)前驱体溶液的制备

61.将异丙醇钛、聚氧化乙烯、正硅酸乙酯、乙醇按质量比为1:0.1:0.05:1混合搅拌均匀,制得前驱体纺丝溶液;

62.(2)前驱体纳米纤维膜的制备

63.将上述前驱体溶液通过静电纺丝制成前驱体纳米纤维膜,其中静电纺丝条件为

20kv,灌注速度为5ml/h,接收距离为20cm,纺丝温度为20℃,纺丝湿度为45%;

64.(3)柔性mofs/氧化物半导体纳米纤维膜的制备

65.将mofs前驱体粉末均匀分散在上述前驱体纳米纤维膜表面,随后置于聚四氟乙烯板间,先在温度为120℃、压力为1mpa条件下热压8min,然后在温度为250℃、压力为3.5mpa条件下热压10min,最后得到柔性mofs/氧化物半导体纳米纤维膜,其中:mofs前驱体由乙酸锌和2-甲基咪唑组成,质量比为1:1;前驱体纳米纤维膜与mofs前驱体质量比为1:0.5。

66.实施例2

67.本实施例的柔性mofs/氧化物半导体纳米纤维膜,由mofs和氧化物半导体纳米纤维复合而成,其中氧化物半导体纳米纤维平均直径为220~450nm,mofs颗粒尺寸为140~200nm,本实施例的柔性mofs/氧化物半导体纳米纤维膜的柔软度为100mn。具体制备方法如下:

68.(1)前驱体溶液的制备

69.将氯化锌、聚乙烯醇、正硅酸丁酯、水按质量比为1:0.3:0.15:4混合搅拌均匀,制得前驱体纺丝溶液;

70.(2)前驱体纳米纤维膜的制备

71.将上述前驱体溶液通过静电纺丝制成前驱体纳米纤维膜,其中静电纺丝条件为10kv,灌注速度为0.5ml/h,接收距离为10cm,纺丝温度为15℃,纺丝湿度为15%;

72.(3)柔性mofs/氧化物半导体纳米纤维膜的制备

73.将mofs前驱体粉末均匀分散在上述前驱体纳米纤维膜表面,随后置于聚四氟乙烯板间,先在温度为80℃、压力为1.5mpa条件下热压10min,然后在温度为180℃、压力为5mpa条件下热压15min,最后得到柔性mofs/氧化物半导体纳米纤维膜,其中:mofs前驱体由乙酸铜和均苯三甲酸组成,质量比为1:2;前驱体纳米纤维膜与mofs前驱体质量比为1:2。

74.实施例3

75.本实施例的柔性mofs/氧化物半导体纳米纤维膜,由mofs和氧化物半导体纳米纤维复合而成,其中氧化物半导体纳米纤维平均直径为100~330nm,mofs颗粒尺寸为80~150nm,本实施例的柔性mofs/氧化物半导体纳米纤维膜的柔软度为60mn。具体制备方法如下:

76.(1)前驱体溶液的制备

77.将氯化钨、聚乙二醇、正硅酸异丙酯、n,n-二甲基甲酰胺按质量比为1:0.5:0.2:1.5混合搅拌均匀,制得前驱体纺丝溶液;

78.(2)前驱体纳米纤维膜的制备

79.将上述前驱体溶液通过静电纺丝制成前驱体纳米纤维膜,其中静电纺丝条件为30kv,灌注速度为1.5ml/h,接收距离为30cm,纺丝温度为30℃,纺丝湿度为70%;

80.(3)柔性mofs/氧化物半导体纳米纤维膜的制备

81.将mofs前驱体粉末均匀分散在上述前驱体纳米纤维膜表面,随后置于聚四氟乙烯板间,先在温度为150℃、压力为0.5mpa条件下热压5min,然后在温度为260℃、压力为2mpa条件下热压12min,最后得到柔性mofs/氧化物半导体纳米纤维膜,其中:mofs前驱体由氯化锆和氨基对苯二甲酸组成,质量比为1:4;前驱体纳米纤维膜与mofs前驱体质量比为1:1。

82.对比例1

83.本对比例的复合材料,与实施例1的区别仅在于:前驱体纳米纤维膜与mofs前驱体质量比为1:2.5,其他参数与实施例1中的相同,不再赘述。实施例1得到复合材料中mofs颗粒尺寸较小、分布均匀且致密,而对比例1所得到的复合材料中mofs颗粒尺寸较大且存在明晰团聚现象,这表明mofs前驱体与前驱体纳米纤维膜的质量比过高,易导致热压生成的mofs颗粒尺寸增大,从而产生团聚现象。

84.对比例2

85.本对比例的复合材料,与实施例1的区别仅在于:热压过程未采用梯度热压,而是直接在温度为250℃、压力为3.5mpa条件下热压10min,其他参数与实施例1中的相同,不再赘述。与实施例1相比,对比例2最终得到的复合材料中部分纤维表面只有少量mofs,存在mofs负载不均匀现象。这要是因为缺少了第一阶段的低温热压,降低了mofs前驱体和纳米纤维的充分接触,从而导致高温热压时mofs负载均匀性差。

86.对比例3

87.本对比例的复合材料,与实施例1的区别仅在于:热压过程中热压板采用的是金属铁板而非聚四氟乙烯板,其他参数与实施例1中的相同,不再赘述。与实施例1相比,对比例3热压后得到的复合纳米纤维膜与金属铁板间发生粘合而不易取下,且存在mofs负载不均匀现象。这表明选用高润滑不粘性的聚四氟乙烯板为加热板,一方面可以促进热压过程中有机配体和金属离子的渗透分散,另一方面可以避免复合纤维膜与加热板间发生粘附。

88.实验例

89.以光催化降解土霉素实验为例,反应条件:选用功率20w、波长≥365nm的led灯为光源,反应时间为30min,催化剂用量为10mg,污染物浓度为10mg/l。对实施例1~3的柔性mofs/氧化物半导体纳米纤维膜、对比例1~3中的复合材料的光催化性能进行测定,结果如下表1所示。

90.表1光催化性能对比

[0091][0092]

综上:

[0093]

(1)本发明所制备的mofs/氧化物半导体纳米纤维膜,不仅具有mofs材料比表面积大、孔隙率高、光敏性好等优点,而且兼具一维半导体纳米材料独特的光电传输效应,可有效提升量子产率和电子传输速率。此外,mofs材料与半导体氧化物间形成紧密的异质结,可进一步促进光生载流子的分离,从而显著提升复合纤维膜的光催化活性。

[0094]

(2)本发明采用梯度热压原位沉积法一步实现了mofs颗粒和氧化物半导体纳米纤维的合成制备与复合,步骤简单、易于操作、安全环保。该方法与现有溶剂热法、超声化学处理法相比,复合的均匀性、效率以及负载量都显著提高,并且所得的复合材料中mofs颗粒和纤维基材结合牢固,在使用过程中不易脱落。

[0095]

(3)本发明所制备的mofs/氧化物半导体纳米纤维光催化膜具有良好的柔韧性和结构稳定性,有效解决了传统mofs颗粒型光催化剂存在易团聚、难回收的问题,能适应多种

使用环境且具备良好的可重复利用性。

[0096]

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。