1.本发明属于水产品品质改良

技术领域:

:,尤其涉及一种快速制备高品质低盐鱼糜制品的方法。

背景技术:

::2.众所周知,鱼糜蛋白以盐溶性的肌原纤维蛋白为主,且鱼糜制品是以肌原纤维蛋白盐溶后通过热诱导的方法制备而成,以此制得的鱼糜制品口感好,易消化,营养丰富,受到广大消费者青睐,尽管如此,目前在鱼糜加工领域仍存在两大主要问题:3.其一,由于肌原纤维蛋白在高盐条件(》3.0wt%氯化钠)下溶解性较好,如果降低盐浓度,则会因为蛋白的不溶性而不会形成凝胶,因此一般鱼糜类凝胶制品属于高盐类产品,不符合现代社会提倡的低盐膳食的健康理念,尤其不适合老年人、儿童、患“三高”等慢性病的特殊人群食用。4.其二,鱼糜制品的传统加工方式为二段式水浴加热,即40℃加热60min,然后90℃继续加热30min,加热温度高且时间长,不仅能源消耗大,而且在长时间加热过程中,鱼糜凝胶中的营养成分极易流失到加工水中从而产生大量的废水。这类废水中含有很多水溶性蛋白、极高的cod、氨氮等元素,易发生生化反应并产生大量温室气体等,进而对环境造成不利影响。因此有必要寻找更加环保的加热方式代替传统的二段式加热,从而缩短加工时间,节约能源。5.据报道,转谷氨酰胺酶(简称tgase)在鱼糜的水浴加热过程中能够促进蛋白交联,故具备弥补肌原纤维蛋白溶解性差所带来的不足的潜力。此外,有研究者们尝试以微波加热部分取代水浴加热,从而缩短部分加工时间和减少部分用水量。然而,微波加热本身存在聚集速率高和水分蒸发快的弊端,易导致制得的鱼糜凝胶表面干燥粗糙,蒸煮损失过高,产品得率下降。也正因如此,尚未有研究能够同时解决以上两大问题,即如何在降低盐浓度的同时缩短加工时间,而又能制备出品质较好的鱼糜凝胶制品。技术实现要素:6.本发明从精氨酸和tgase在微波加热条件下引起的鱼糜凝胶特性的变化角度切入,与高盐鱼糜二段式水浴加热后的凝胶特性进行对比,根据凝胶强度、蒸煮损失和感官评价的结果客观地评价精氨酸和tgase在微波加热条件下对肌原纤维蛋白凝胶品质的影响。旨在发明一种快速制备高品质低盐鱼糜制品的方法,满足现代社会低盐膳食健康理念的同时节约能源。7.为了实现以上技术目的,具体的生产工艺如下:8.一种快速制备高品质低盐鱼糜制品的方法,按照下述步骤进行:9.(1)鱼糜的斩拌:首先取鱼糜放入斩拌机中斩拌,斩拌一段时间后加入食盐继续斩拌,得到鱼肉糊;所述盐的添加量为鱼糜质量的0.2-0.5%;10.(2)辅料的添加:在步骤(1)得到的鱼肉糊中依次加入辅料淀粉、味精、白砂糖、香油、姜粉、tgase和精氨酸继续斩拌使其充分混匀,得到鱼糜混合物;其中tgase的添加量为鱼糜质量的0.2-0.5%,精氨酸的添加量为鱼糜质量的0.2-0.5%;11.(3)鱼糜凝胶样品的制备:将鱼糜混合物装入模具使其固定成型,整个过程使鱼糜保持在10℃以下;然后采用微波加热,加热后进行冷却,冷却至一定温度后,在此温度条件下静置一段时间,得到鱼糜凝胶,即为低盐鱼糜制品;12.(4)凝胶强度的测定:所用仪器为英国stablemicrosystems公司生产的ta.xt.plus食品物性仪,选取p/0.5柱形探头,进行压力试验,设置预备速度为1.5mm/s;测试速度为1.0mm/s;后测速度为1.0mm/s;距离为15mm;触发力为4g,记录鱼糜凝胶样品压缩后的凝胶强度(g×cm);13.(5)蒸煮损失的测定:精确称量加热前、后鱼糜和肠衣的总质量,分别记为m1和m2,蒸煮损失=(m1-m2)/m1×100%;14.(6)感官评价:邀请10位接受过专业培训的食品专业学生组成感官评价小组,查阅文献进行设计鱼糜凝胶产品的感官评价标准;分数采用百分制,每个样品评定3次,计算结果取平均值(保留2位小数)(表1);15.(7)最后以凝胶强度、蒸煮损失和感官评价的结果作为评判鱼糜凝胶品质的标准,以此评价微波加热下,tgase与精氨酸协同作用对低盐鱼糜凝胶特性的影响,根据检测结果与对照组检测数据相比较,从而评价采用微波加热的方式,通过协同添加tgase和精氨酸,是否能够使低盐鱼糜凝胶的凝胶品质达到与传统水浴加热的高盐鱼糜凝胶相当的水平。16.优选的,步骤(1)中所述斩拌一段时间为3-5min。17.优选的,步骤(1)中所述盐的添加量为鱼糜质量的0.2%-0.3%。18.优选的,步骤(2)所述淀粉的添加量为鱼糜质量的2.0-4.0%、味精的添加量为鱼糜质量的0.1-0.2%、白砂糖的添加量为鱼糜质量的0.8-1.5%、香油的添加量为鱼糜质量的0.1-0.3%、姜粉的添加量为鱼糜质量的0.05-0.1%、tgase的添加量为鱼糜质量的0.5%,精氨酸的添加量为鱼糜质量的0.3%。19.优选的,步骤(2)中所述继续斩拌的时间为3-10min。20.优选的,步骤(3)中微波加热条件为:功率为4-20w/g,加热时间为2-6min。21.优选的,步骤(3)中所述冷却至一定温度为0-4℃;所述静置一段时间为10-14h。本发明的有益效果:22.本方法结果显示:与高盐(3.0wt%)鱼糜经传统二段式水浴加热(40℃60min 90℃30min)形成的凝胶(以下称对照组)相比,微波加热条件下,随着时间的延长,添加tgase和精氨酸的低盐鱼糜凝胶的品质逐渐增强,当加热时间为4-6min时,凝胶品质能够达到与对照组相当的水平。23.本发明的微波加热条件和加热时间是经过多次试验后得到的,若微波功率过高或加热时间过长(》6min),则会造成鱼糜凝胶表面水分过度流失,降低凝胶持水性的同时增加其蒸煮损失;若微波功率过低或加热时间过短(≤2min),则会导致肌原纤维蛋白聚集程度不够而难以形成凝胶。24.此外,本发明创造性地将tgase与精氨酸协同加入低盐鱼糜中,并选择微波加热,仅用传统加热约二十分之一的时间,取得了与传统高盐鱼糜凝胶品质相当的低盐健康鱼糜凝胶制品。同时,精氨酸的浓度也是经多次试验后得以确定的,精氨酸作为一种小分子食品添加剂不宜浓度过高,但也不宜过低,若添加量过低则无法达到理想的预期效果。具体实施方式25.下面结合具体实施例对本发明作进一步说明。26.对比例1(传统高盐体系):27.本发明包括鱼糜的斩拌,辅料的添加,鱼糜凝胶样品的制备,凝胶强度的测定,蒸煮损失的测定,感官评价以及数据处理等程序,具体生产工艺如下:28.(1)鱼糜的斩拌:将冷冻鲢鱼糜在4℃条件下解冻,解冻后的鲢鱼糜放入斩拌机中空擂3min,然后加入高盐(3.0wt%)盐擂5min;29.(2)辅料的添加:依次加入辅料4.0wt%淀粉、0.2wt%味精、1.0wt%白砂糖、0.2wt%香油和0.05wt%姜粉继续斩拌5min;30.(3)鱼糜凝胶样品的制备:本实验采用肠衣作为模具进行固定,将鱼糜装入肠衣,整个过程使鱼糜保持在4℃,然后采用传统二段式加热:40℃加热60min后,升温至90℃加热30min,加热后放于冰水中冷却至4℃,并置于4℃条件下保存12h,得到鱼糜凝胶样品;31.(4)凝胶强度的测定:所用仪器为英国stablemicrosystems公司生产的ta.xt.plus食品物性仪,选取p/0.5柱形探头,进行压力试验,设置预备速度为1.5mm/s;测试速度为1.0mm/s;后测速度为1.0mm/s;距离为15mm;触发力为4g。记录鱼糜凝胶样品压缩后的凝胶强度(g×cm);32.(5)蒸煮损失的测定:精确称量加热前、后鱼糜和肠衣的总质量,分别记为m1和m2,蒸煮损失=(m1-m2)/m1×100%;33.(6)感官评价:邀请10位接受过专业培训的食品专业学生组成感官评价小组,查阅文献进行设计鱼糜凝胶产品的感官评价标准。分数采用百分制,每个样品评定3次,计算结果取平均值(保留2位小数)(表1)。34.(7)最后以凝胶强度、蒸煮损失和感官评价的结果作为评判鱼糜凝胶品质的标准,以此评价传统二段式加热后高盐鱼糜凝胶的品质。结果表明,该条件下制备出的鱼糜凝胶的凝胶强度为1626.85g×cm±2.89g×cm,蒸煮损失为1.01%±0.44%,感官评价得分84.01±1.24,说明目前为了获得品质较好的鱼糜凝胶,只能添加高盐体系制备。35.对比例2:36.本发明包括鱼糜的斩拌,辅料的添加,鱼糜凝胶样品的制备,凝胶强度的测定,蒸煮损失的测定,感官评价以及数据处理等程序,具体生产工艺如下:37.(1)鱼糜的斩拌:将冷冻鲢鱼糜在4℃条件下解冻,解冻后的鲢鱼糜放入斩拌机中空擂3min,加入0.3wt%盐后盐擂5min;38.(2)辅料的添加:依次加入辅料4.0wt%淀粉、0.2wt%味精、1.0wt%白砂糖、0.2wt%香油和0.05wt%姜粉继续斩拌5min。39.(3)鱼糜凝胶样品的制备:本实验采用肠衣作为模具进行固定,将鱼糜装入肠衣,整个过程使鱼糜保持在4℃,然后采用微波低火加热,条件为5w/g、加热6min,加热后放于冰水中冷却至4℃,并置于4℃条件下保存12h,得到鱼糜凝胶样品;40.(4)凝胶强度的测定:所用仪器为英国stablemicrosystems公司生产的ta.xt.plus食品物性仪,选取p/0.5柱形探头,进行压力试验,设置预备速度为1.5mm/s;测试速度为1.0mm/s;后测速度为1.0mm/s;距离为15mm;触发力为4g。记录鱼糜凝胶样品压缩后的凝胶强度(g×cm);41.(5)蒸煮损失的测定:精确称量加热前、后鱼糜和肠衣的总质量,分别记为m1和m2,蒸煮损失=(m1-m2)/m1×100%;42.(6)感官评价:邀请10位接受过专业培训的食品专业学生组成感官评价小组,查阅文献进行设计鱼糜凝胶产品的感官评价标准。分数采用百分制,每个样品评定3次,计算结果取平均值(保留2位小数);43.(7)最后以凝胶强度、蒸煮损失和感官评价的结果作为评判鱼糜凝胶品质的标准,以此评价单独tgase在微波加热下对低盐鱼糜凝胶品质的影响。结果表明,该条件下制备出的鱼糜凝胶的凝胶强度为778.16g×cm±34.02g×cm,蒸煮损失为16.69%±0.47%,感官评价得分61.43±2.23。说明与传统二段式加热后的高盐鱼糜凝胶(对比例1)相比,该条件下制备得到的鱼糜凝胶的品质显著变差,表现为凝胶强度显著性降低(p《0.05),蒸煮损失显著性增加(p《0.05),感官评价得分显著下降(p《0.05),尤其是质地较差,无弹性,质地不均,有较多大气孔,表明仅仅用微波加热无法达到理想的预期效果。44.实施例1:45.一种快速制备高品质低盐鱼糜制品的方法包括鱼糜的斩拌,辅料的添加,鱼糜凝胶样品的制备,凝胶强度的测定,蒸煮损失的测定,感官评价以及数据处理等程序,具体生产工艺如下:46.(1)鱼糜的斩拌:将冷冻鲢鱼糜在4℃条件下解冻,解冻后的鲢鱼糜放入斩拌机中斩拌3min,加入0.2wt%盐后继续斩拌3min;47.(2)辅料的添加:依次加入辅料3.0wt%淀粉、0.3wt%味精、0.8wt%白砂糖、0.4wt%香油、0.05wt%姜粉、0.2wt%tgase和0.2wt%精氨酸继续斩拌5min。48.(3)鱼糜凝胶样品的制备:本实验采用肠衣作为模具进行固定,将鱼糜装入肠衣,整个过程使鱼糜保持在4℃,然后采用微波低火加热,条件为20w/g、加热2min,加热后放于冰水中冷却至4℃,并置于4℃条件下保存12h,得到鱼糜凝胶样品;49.(4)凝胶强度的测定:所用仪器为英国stablemicrosystems公司生产的ta.xt.plus食品物性仪,选取p/0.5柱形探头,进行压力试验,设置预备速度为1.5mm/s;测试速度为1.0mm/s;后测速度为1.0mm/s;距离为15mm;触发力为4g。记录鱼糜凝胶样品压缩后的凝胶强度(g×cm);50.(5)蒸煮损失的测定:精确称量加热前、后鱼糜和肠衣的总质量,分别记为m1和m2,蒸煮损失=(m1-m2)/m1×100%;51.(6)感官评价:邀请10位接受过专业培训的食品专业学生组成感官评价小组,查阅文献进行设计鱼糜凝胶产品的感官评价标准,具体见表1;分数采用百分制,每个样品评定3次,计算结果取平均值(保留2位小数);52.(7)经测定,该条件下制备出的鱼糜凝胶的凝胶强度为999.41g×cm±13.88g×cm,蒸煮损失为1.12%±0.07%,感官评价得分为80.76±2.34。53.实施例2:54.一种快速制备高品质低盐鱼糜制品的方法包括鱼糜的斩拌,辅料的添加,鱼糜凝胶样品的制备,凝胶强度的测定,蒸煮损失的测定,感官评价以及数据处理等程序,具体生产工艺如下:55.(1)鱼糜的斩拌:将冷冻鲢鱼糜在4℃条件下解冻,解冻后的鲢鱼糜放入斩拌机中斩拌3min,加入0.3wt%盐后继续斩拌3min;56.(2)辅料的添加:依次加入辅料3.0wt%淀粉、0.3wt%味精、0.8wt%白砂糖、0.4wt%香油、0.05wt%姜粉、0.4wt%tgase和0.5wt%精氨酸继续斩拌4min。57.(3)鱼糜凝胶样品的制备:本实验采用肠衣作为模具进行固定,将鱼糜装入肠衣,整个过程使鱼糜保持在4℃,然后采用微波加热,条件为5w/g、加热4min,加热后放于冰水中冷却至4℃,并置于4℃条件下保存12h,得到鱼糜凝胶样品;58.(4)凝胶强度的测定:所用仪器为英国stablemicrosystems公司生产的ta.xt.plus食品物性仪,选取p/0.5柱形探头,进行压力试验,设置预备速度为1.5mm/s;测试速度为1.0mm/s;后测速度为1.0mm/s;距离为15mm;触发力为4g。记录鱼糜凝胶样品压缩后的凝胶强度(g×cm);59.(5)蒸煮损失的测定:精确称量加热前、后鱼糜和肠衣的总质量,分别记为m1和m2,蒸煮损失=(m1-m2)/m1×100%;60.(6)感官评价:邀请10位接受过专业培训的食品专业学生组成感官评价小组,查阅文献进行设计鱼糜凝胶产品的感官评价标准,具体见表1;分数采用百分制,每个样品评定3次,计算结果取平均值(保留2位小数);61.(7)经测定,该条件下制备出的鱼糜凝胶的凝胶强度为1498.67g×cm±25.13g×cm,蒸煮损失为2.73%±0.69%,感官评价得分87.38±1.74。与对比例1的结果相比,未呈现显著性差异(p》0.05),表明该条件下制备出的鱼糜凝胶具备较好的凝胶品质。62.实施例3:63.一种快速制备高品质低盐鱼糜制品的方法包括鱼糜的斩拌,辅料的添加,鱼糜凝胶样品的制备,凝胶强度的测定,蒸煮损失的测定,感官评价以及数据处理等程序,具体生产工艺如下:64.(1)鱼糜的斩拌:将冷冻鲢鱼糜在4℃条件下解冻,解冻后的鲢鱼糜放入斩拌机中斩拌3min,加入0.3wt%盐后继续斩拌3min;65.(2)辅料的添加:依次加入辅料3.0wt%淀粉、0.3wt%味精、0.8wt%白砂糖、0.4wt%香油、0.05wt%姜粉、0.5wt%tgase和0.3wt%精氨酸继续斩拌5min。66.(3)鱼糜凝胶样品的制备:本实验采用肠衣作为模具进行固定,将鱼糜装入肠衣,整个过程使鱼糜保持在4℃,然后采用微波加热,条件为4w/g、加热6min,加热后放于冰水中冷却至4℃,并置于4℃条件下保存12h,得到鱼糜凝胶样品;67.(4)凝胶强度的测定:所用仪器为英国stablemicrosystems公司生产的ta.xt.plus食品物性仪,选取p/0.5柱形探头,进行压力试验,设置预备速度为1.5mm/s;测试速度为1.0mm/s;后测速度为1.0mm/s;距离为15mm;触发力为4g。记录鱼糜凝胶样品压缩后的凝胶强度(g×cm);68.(5)蒸煮损失的测定:精确称量加热前、后鱼糜和肠衣的总质量,分别记为m1和m2,蒸煮损失=(m1-m2)/m1×100%;69.(6)感官评价:邀请10位接受过专业培训的食品专业学生组成感官评价小组,查阅文献进行设计鱼糜凝胶产品的感官评价标准,具体见表1;分数采用百分制,每个样品评定3次,计算结果取平均值(保留2位小数);70.(7)经测定,该条件下制备出的鱼糜凝胶的凝胶强度为1504.63g×cm±22.05g×cm,蒸煮损失为2.13%±0.39%,感官评价得分90.25±2.16,表明该条件下制备出的鱼糜凝胶具备良好的凝胶品质。71.表1鱼糜凝胶产品的评分标准[0072][0073]注:适口性是指用牙齿咀嚼鱼糜凝胶产品所用的力。[0074]tpa特性测定:[0075]通过tpa测试,对鱼糜凝胶产品进行多次压缩,获取鱼糜凝胶产品质构的各个参数,包括硬度、粘附性、弹性、胶粘性、咀嚼性;测定参数设定如下:hdp/pfs探头,测定的初速度定为1.5mm/s,测定的中速度定为1.00mm/s,测定后速度定为1.00mm/s,每两次实验中的间隔时间设置为10s;每个产品分别做5次平行实验。[0076]表2tpa特性测定数据[0077]指标对比例1对比例2实施例1实施例2实施例3硬度(kg)2.34±0.181.09±0.081.97±0.052.59±0.092.64±0.12粘性(mj)2.78±0.111.51±0.051.62±0.072.54±0.132.71±0.05弹性(mm)0.74±0.020.69±0.010.72±0.010.81±0.010.93±0.01胶黏性(n)-70.7±14.2-24.2±1.5-69.6±14.9-73.0±14.1-81.6±14.1咀嚼性(kg)1.87±0.121.52±0.072.16±0.112.59±0.062.87±0.02[0078]正常而言,食盐添加过少会使拉力不足,弹性较差;食盐添加量如果过多,就会导致筋蛋白不能很好地吸水膨胀,鱼糜凝胶产品的蒸煮特性就会下降,同时质构特性也会有所下降,不利于鲟鱼肉中鱼糜的形成。但是,在低盐条件下添加tgase与精氨酸则可以解决低盐的不足,达到高盐的在拉力、弹性方面的优势;同时,符合现代社会提倡的低盐膳食的健康理念;如实施例3,再添加低盐(低于对比例10倍)其蒸煮损失为2.13%±0.39%,弹性0.93±0.01(mm),均显著优于对比例,获得了高品质低盐产品,取得了意想不到的显著效果。[0079]说明:以上实施例仅用以说明本发明而并非限制本发明所描述的技术方案;因此,尽管本说明书参照上述的各个实施例对本发明已进行了详细的说明,但是本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换;而一切不脱离本发明的精神和范围的技术方案及其改进,其均应涵盖在本发明的权利要求范围内。当前第1页12当前第1页12

技术领域:

:,尤其涉及一种快速制备高品质低盐鱼糜制品的方法。

背景技术:

::2.众所周知,鱼糜蛋白以盐溶性的肌原纤维蛋白为主,且鱼糜制品是以肌原纤维蛋白盐溶后通过热诱导的方法制备而成,以此制得的鱼糜制品口感好,易消化,营养丰富,受到广大消费者青睐,尽管如此,目前在鱼糜加工领域仍存在两大主要问题:3.其一,由于肌原纤维蛋白在高盐条件(》3.0wt%氯化钠)下溶解性较好,如果降低盐浓度,则会因为蛋白的不溶性而不会形成凝胶,因此一般鱼糜类凝胶制品属于高盐类产品,不符合现代社会提倡的低盐膳食的健康理念,尤其不适合老年人、儿童、患“三高”等慢性病的特殊人群食用。4.其二,鱼糜制品的传统加工方式为二段式水浴加热,即40℃加热60min,然后90℃继续加热30min,加热温度高且时间长,不仅能源消耗大,而且在长时间加热过程中,鱼糜凝胶中的营养成分极易流失到加工水中从而产生大量的废水。这类废水中含有很多水溶性蛋白、极高的cod、氨氮等元素,易发生生化反应并产生大量温室气体等,进而对环境造成不利影响。因此有必要寻找更加环保的加热方式代替传统的二段式加热,从而缩短加工时间,节约能源。5.据报道,转谷氨酰胺酶(简称tgase)在鱼糜的水浴加热过程中能够促进蛋白交联,故具备弥补肌原纤维蛋白溶解性差所带来的不足的潜力。此外,有研究者们尝试以微波加热部分取代水浴加热,从而缩短部分加工时间和减少部分用水量。然而,微波加热本身存在聚集速率高和水分蒸发快的弊端,易导致制得的鱼糜凝胶表面干燥粗糙,蒸煮损失过高,产品得率下降。也正因如此,尚未有研究能够同时解决以上两大问题,即如何在降低盐浓度的同时缩短加工时间,而又能制备出品质较好的鱼糜凝胶制品。技术实现要素:6.本发明从精氨酸和tgase在微波加热条件下引起的鱼糜凝胶特性的变化角度切入,与高盐鱼糜二段式水浴加热后的凝胶特性进行对比,根据凝胶强度、蒸煮损失和感官评价的结果客观地评价精氨酸和tgase在微波加热条件下对肌原纤维蛋白凝胶品质的影响。旨在发明一种快速制备高品质低盐鱼糜制品的方法,满足现代社会低盐膳食健康理念的同时节约能源。7.为了实现以上技术目的,具体的生产工艺如下:8.一种快速制备高品质低盐鱼糜制品的方法,按照下述步骤进行:9.(1)鱼糜的斩拌:首先取鱼糜放入斩拌机中斩拌,斩拌一段时间后加入食盐继续斩拌,得到鱼肉糊;所述盐的添加量为鱼糜质量的0.2-0.5%;10.(2)辅料的添加:在步骤(1)得到的鱼肉糊中依次加入辅料淀粉、味精、白砂糖、香油、姜粉、tgase和精氨酸继续斩拌使其充分混匀,得到鱼糜混合物;其中tgase的添加量为鱼糜质量的0.2-0.5%,精氨酸的添加量为鱼糜质量的0.2-0.5%;11.(3)鱼糜凝胶样品的制备:将鱼糜混合物装入模具使其固定成型,整个过程使鱼糜保持在10℃以下;然后采用微波加热,加热后进行冷却,冷却至一定温度后,在此温度条件下静置一段时间,得到鱼糜凝胶,即为低盐鱼糜制品;12.(4)凝胶强度的测定:所用仪器为英国stablemicrosystems公司生产的ta.xt.plus食品物性仪,选取p/0.5柱形探头,进行压力试验,设置预备速度为1.5mm/s;测试速度为1.0mm/s;后测速度为1.0mm/s;距离为15mm;触发力为4g,记录鱼糜凝胶样品压缩后的凝胶强度(g×cm);13.(5)蒸煮损失的测定:精确称量加热前、后鱼糜和肠衣的总质量,分别记为m1和m2,蒸煮损失=(m1-m2)/m1×100%;14.(6)感官评价:邀请10位接受过专业培训的食品专业学生组成感官评价小组,查阅文献进行设计鱼糜凝胶产品的感官评价标准;分数采用百分制,每个样品评定3次,计算结果取平均值(保留2位小数)(表1);15.(7)最后以凝胶强度、蒸煮损失和感官评价的结果作为评判鱼糜凝胶品质的标准,以此评价微波加热下,tgase与精氨酸协同作用对低盐鱼糜凝胶特性的影响,根据检测结果与对照组检测数据相比较,从而评价采用微波加热的方式,通过协同添加tgase和精氨酸,是否能够使低盐鱼糜凝胶的凝胶品质达到与传统水浴加热的高盐鱼糜凝胶相当的水平。16.优选的,步骤(1)中所述斩拌一段时间为3-5min。17.优选的,步骤(1)中所述盐的添加量为鱼糜质量的0.2%-0.3%。18.优选的,步骤(2)所述淀粉的添加量为鱼糜质量的2.0-4.0%、味精的添加量为鱼糜质量的0.1-0.2%、白砂糖的添加量为鱼糜质量的0.8-1.5%、香油的添加量为鱼糜质量的0.1-0.3%、姜粉的添加量为鱼糜质量的0.05-0.1%、tgase的添加量为鱼糜质量的0.5%,精氨酸的添加量为鱼糜质量的0.3%。19.优选的,步骤(2)中所述继续斩拌的时间为3-10min。20.优选的,步骤(3)中微波加热条件为:功率为4-20w/g,加热时间为2-6min。21.优选的,步骤(3)中所述冷却至一定温度为0-4℃;所述静置一段时间为10-14h。本发明的有益效果:22.本方法结果显示:与高盐(3.0wt%)鱼糜经传统二段式水浴加热(40℃60min 90℃30min)形成的凝胶(以下称对照组)相比,微波加热条件下,随着时间的延长,添加tgase和精氨酸的低盐鱼糜凝胶的品质逐渐增强,当加热时间为4-6min时,凝胶品质能够达到与对照组相当的水平。23.本发明的微波加热条件和加热时间是经过多次试验后得到的,若微波功率过高或加热时间过长(》6min),则会造成鱼糜凝胶表面水分过度流失,降低凝胶持水性的同时增加其蒸煮损失;若微波功率过低或加热时间过短(≤2min),则会导致肌原纤维蛋白聚集程度不够而难以形成凝胶。24.此外,本发明创造性地将tgase与精氨酸协同加入低盐鱼糜中,并选择微波加热,仅用传统加热约二十分之一的时间,取得了与传统高盐鱼糜凝胶品质相当的低盐健康鱼糜凝胶制品。同时,精氨酸的浓度也是经多次试验后得以确定的,精氨酸作为一种小分子食品添加剂不宜浓度过高,但也不宜过低,若添加量过低则无法达到理想的预期效果。具体实施方式25.下面结合具体实施例对本发明作进一步说明。26.对比例1(传统高盐体系):27.本发明包括鱼糜的斩拌,辅料的添加,鱼糜凝胶样品的制备,凝胶强度的测定,蒸煮损失的测定,感官评价以及数据处理等程序,具体生产工艺如下:28.(1)鱼糜的斩拌:将冷冻鲢鱼糜在4℃条件下解冻,解冻后的鲢鱼糜放入斩拌机中空擂3min,然后加入高盐(3.0wt%)盐擂5min;29.(2)辅料的添加:依次加入辅料4.0wt%淀粉、0.2wt%味精、1.0wt%白砂糖、0.2wt%香油和0.05wt%姜粉继续斩拌5min;30.(3)鱼糜凝胶样品的制备:本实验采用肠衣作为模具进行固定,将鱼糜装入肠衣,整个过程使鱼糜保持在4℃,然后采用传统二段式加热:40℃加热60min后,升温至90℃加热30min,加热后放于冰水中冷却至4℃,并置于4℃条件下保存12h,得到鱼糜凝胶样品;31.(4)凝胶强度的测定:所用仪器为英国stablemicrosystems公司生产的ta.xt.plus食品物性仪,选取p/0.5柱形探头,进行压力试验,设置预备速度为1.5mm/s;测试速度为1.0mm/s;后测速度为1.0mm/s;距离为15mm;触发力为4g。记录鱼糜凝胶样品压缩后的凝胶强度(g×cm);32.(5)蒸煮损失的测定:精确称量加热前、后鱼糜和肠衣的总质量,分别记为m1和m2,蒸煮损失=(m1-m2)/m1×100%;33.(6)感官评价:邀请10位接受过专业培训的食品专业学生组成感官评价小组,查阅文献进行设计鱼糜凝胶产品的感官评价标准。分数采用百分制,每个样品评定3次,计算结果取平均值(保留2位小数)(表1)。34.(7)最后以凝胶强度、蒸煮损失和感官评价的结果作为评判鱼糜凝胶品质的标准,以此评价传统二段式加热后高盐鱼糜凝胶的品质。结果表明,该条件下制备出的鱼糜凝胶的凝胶强度为1626.85g×cm±2.89g×cm,蒸煮损失为1.01%±0.44%,感官评价得分84.01±1.24,说明目前为了获得品质较好的鱼糜凝胶,只能添加高盐体系制备。35.对比例2:36.本发明包括鱼糜的斩拌,辅料的添加,鱼糜凝胶样品的制备,凝胶强度的测定,蒸煮损失的测定,感官评价以及数据处理等程序,具体生产工艺如下:37.(1)鱼糜的斩拌:将冷冻鲢鱼糜在4℃条件下解冻,解冻后的鲢鱼糜放入斩拌机中空擂3min,加入0.3wt%盐后盐擂5min;38.(2)辅料的添加:依次加入辅料4.0wt%淀粉、0.2wt%味精、1.0wt%白砂糖、0.2wt%香油和0.05wt%姜粉继续斩拌5min。39.(3)鱼糜凝胶样品的制备:本实验采用肠衣作为模具进行固定,将鱼糜装入肠衣,整个过程使鱼糜保持在4℃,然后采用微波低火加热,条件为5w/g、加热6min,加热后放于冰水中冷却至4℃,并置于4℃条件下保存12h,得到鱼糜凝胶样品;40.(4)凝胶强度的测定:所用仪器为英国stablemicrosystems公司生产的ta.xt.plus食品物性仪,选取p/0.5柱形探头,进行压力试验,设置预备速度为1.5mm/s;测试速度为1.0mm/s;后测速度为1.0mm/s;距离为15mm;触发力为4g。记录鱼糜凝胶样品压缩后的凝胶强度(g×cm);41.(5)蒸煮损失的测定:精确称量加热前、后鱼糜和肠衣的总质量,分别记为m1和m2,蒸煮损失=(m1-m2)/m1×100%;42.(6)感官评价:邀请10位接受过专业培训的食品专业学生组成感官评价小组,查阅文献进行设计鱼糜凝胶产品的感官评价标准。分数采用百分制,每个样品评定3次,计算结果取平均值(保留2位小数);43.(7)最后以凝胶强度、蒸煮损失和感官评价的结果作为评判鱼糜凝胶品质的标准,以此评价单独tgase在微波加热下对低盐鱼糜凝胶品质的影响。结果表明,该条件下制备出的鱼糜凝胶的凝胶强度为778.16g×cm±34.02g×cm,蒸煮损失为16.69%±0.47%,感官评价得分61.43±2.23。说明与传统二段式加热后的高盐鱼糜凝胶(对比例1)相比,该条件下制备得到的鱼糜凝胶的品质显著变差,表现为凝胶强度显著性降低(p《0.05),蒸煮损失显著性增加(p《0.05),感官评价得分显著下降(p《0.05),尤其是质地较差,无弹性,质地不均,有较多大气孔,表明仅仅用微波加热无法达到理想的预期效果。44.实施例1:45.一种快速制备高品质低盐鱼糜制品的方法包括鱼糜的斩拌,辅料的添加,鱼糜凝胶样品的制备,凝胶强度的测定,蒸煮损失的测定,感官评价以及数据处理等程序,具体生产工艺如下:46.(1)鱼糜的斩拌:将冷冻鲢鱼糜在4℃条件下解冻,解冻后的鲢鱼糜放入斩拌机中斩拌3min,加入0.2wt%盐后继续斩拌3min;47.(2)辅料的添加:依次加入辅料3.0wt%淀粉、0.3wt%味精、0.8wt%白砂糖、0.4wt%香油、0.05wt%姜粉、0.2wt%tgase和0.2wt%精氨酸继续斩拌5min。48.(3)鱼糜凝胶样品的制备:本实验采用肠衣作为模具进行固定,将鱼糜装入肠衣,整个过程使鱼糜保持在4℃,然后采用微波低火加热,条件为20w/g、加热2min,加热后放于冰水中冷却至4℃,并置于4℃条件下保存12h,得到鱼糜凝胶样品;49.(4)凝胶强度的测定:所用仪器为英国stablemicrosystems公司生产的ta.xt.plus食品物性仪,选取p/0.5柱形探头,进行压力试验,设置预备速度为1.5mm/s;测试速度为1.0mm/s;后测速度为1.0mm/s;距离为15mm;触发力为4g。记录鱼糜凝胶样品压缩后的凝胶强度(g×cm);50.(5)蒸煮损失的测定:精确称量加热前、后鱼糜和肠衣的总质量,分别记为m1和m2,蒸煮损失=(m1-m2)/m1×100%;51.(6)感官评价:邀请10位接受过专业培训的食品专业学生组成感官评价小组,查阅文献进行设计鱼糜凝胶产品的感官评价标准,具体见表1;分数采用百分制,每个样品评定3次,计算结果取平均值(保留2位小数);52.(7)经测定,该条件下制备出的鱼糜凝胶的凝胶强度为999.41g×cm±13.88g×cm,蒸煮损失为1.12%±0.07%,感官评价得分为80.76±2.34。53.实施例2:54.一种快速制备高品质低盐鱼糜制品的方法包括鱼糜的斩拌,辅料的添加,鱼糜凝胶样品的制备,凝胶强度的测定,蒸煮损失的测定,感官评价以及数据处理等程序,具体生产工艺如下:55.(1)鱼糜的斩拌:将冷冻鲢鱼糜在4℃条件下解冻,解冻后的鲢鱼糜放入斩拌机中斩拌3min,加入0.3wt%盐后继续斩拌3min;56.(2)辅料的添加:依次加入辅料3.0wt%淀粉、0.3wt%味精、0.8wt%白砂糖、0.4wt%香油、0.05wt%姜粉、0.4wt%tgase和0.5wt%精氨酸继续斩拌4min。57.(3)鱼糜凝胶样品的制备:本实验采用肠衣作为模具进行固定,将鱼糜装入肠衣,整个过程使鱼糜保持在4℃,然后采用微波加热,条件为5w/g、加热4min,加热后放于冰水中冷却至4℃,并置于4℃条件下保存12h,得到鱼糜凝胶样品;58.(4)凝胶强度的测定:所用仪器为英国stablemicrosystems公司生产的ta.xt.plus食品物性仪,选取p/0.5柱形探头,进行压力试验,设置预备速度为1.5mm/s;测试速度为1.0mm/s;后测速度为1.0mm/s;距离为15mm;触发力为4g。记录鱼糜凝胶样品压缩后的凝胶强度(g×cm);59.(5)蒸煮损失的测定:精确称量加热前、后鱼糜和肠衣的总质量,分别记为m1和m2,蒸煮损失=(m1-m2)/m1×100%;60.(6)感官评价:邀请10位接受过专业培训的食品专业学生组成感官评价小组,查阅文献进行设计鱼糜凝胶产品的感官评价标准,具体见表1;分数采用百分制,每个样品评定3次,计算结果取平均值(保留2位小数);61.(7)经测定,该条件下制备出的鱼糜凝胶的凝胶强度为1498.67g×cm±25.13g×cm,蒸煮损失为2.73%±0.69%,感官评价得分87.38±1.74。与对比例1的结果相比,未呈现显著性差异(p》0.05),表明该条件下制备出的鱼糜凝胶具备较好的凝胶品质。62.实施例3:63.一种快速制备高品质低盐鱼糜制品的方法包括鱼糜的斩拌,辅料的添加,鱼糜凝胶样品的制备,凝胶强度的测定,蒸煮损失的测定,感官评价以及数据处理等程序,具体生产工艺如下:64.(1)鱼糜的斩拌:将冷冻鲢鱼糜在4℃条件下解冻,解冻后的鲢鱼糜放入斩拌机中斩拌3min,加入0.3wt%盐后继续斩拌3min;65.(2)辅料的添加:依次加入辅料3.0wt%淀粉、0.3wt%味精、0.8wt%白砂糖、0.4wt%香油、0.05wt%姜粉、0.5wt%tgase和0.3wt%精氨酸继续斩拌5min。66.(3)鱼糜凝胶样品的制备:本实验采用肠衣作为模具进行固定,将鱼糜装入肠衣,整个过程使鱼糜保持在4℃,然后采用微波加热,条件为4w/g、加热6min,加热后放于冰水中冷却至4℃,并置于4℃条件下保存12h,得到鱼糜凝胶样品;67.(4)凝胶强度的测定:所用仪器为英国stablemicrosystems公司生产的ta.xt.plus食品物性仪,选取p/0.5柱形探头,进行压力试验,设置预备速度为1.5mm/s;测试速度为1.0mm/s;后测速度为1.0mm/s;距离为15mm;触发力为4g。记录鱼糜凝胶样品压缩后的凝胶强度(g×cm);68.(5)蒸煮损失的测定:精确称量加热前、后鱼糜和肠衣的总质量,分别记为m1和m2,蒸煮损失=(m1-m2)/m1×100%;69.(6)感官评价:邀请10位接受过专业培训的食品专业学生组成感官评价小组,查阅文献进行设计鱼糜凝胶产品的感官评价标准,具体见表1;分数采用百分制,每个样品评定3次,计算结果取平均值(保留2位小数);70.(7)经测定,该条件下制备出的鱼糜凝胶的凝胶强度为1504.63g×cm±22.05g×cm,蒸煮损失为2.13%±0.39%,感官评价得分90.25±2.16,表明该条件下制备出的鱼糜凝胶具备良好的凝胶品质。71.表1鱼糜凝胶产品的评分标准[0072][0073]注:适口性是指用牙齿咀嚼鱼糜凝胶产品所用的力。[0074]tpa特性测定:[0075]通过tpa测试,对鱼糜凝胶产品进行多次压缩,获取鱼糜凝胶产品质构的各个参数,包括硬度、粘附性、弹性、胶粘性、咀嚼性;测定参数设定如下:hdp/pfs探头,测定的初速度定为1.5mm/s,测定的中速度定为1.00mm/s,测定后速度定为1.00mm/s,每两次实验中的间隔时间设置为10s;每个产品分别做5次平行实验。[0076]表2tpa特性测定数据[0077]指标对比例1对比例2实施例1实施例2实施例3硬度(kg)2.34±0.181.09±0.081.97±0.052.59±0.092.64±0.12粘性(mj)2.78±0.111.51±0.051.62±0.072.54±0.132.71±0.05弹性(mm)0.74±0.020.69±0.010.72±0.010.81±0.010.93±0.01胶黏性(n)-70.7±14.2-24.2±1.5-69.6±14.9-73.0±14.1-81.6±14.1咀嚼性(kg)1.87±0.121.52±0.072.16±0.112.59±0.062.87±0.02[0078]正常而言,食盐添加过少会使拉力不足,弹性较差;食盐添加量如果过多,就会导致筋蛋白不能很好地吸水膨胀,鱼糜凝胶产品的蒸煮特性就会下降,同时质构特性也会有所下降,不利于鲟鱼肉中鱼糜的形成。但是,在低盐条件下添加tgase与精氨酸则可以解决低盐的不足,达到高盐的在拉力、弹性方面的优势;同时,符合现代社会提倡的低盐膳食的健康理念;如实施例3,再添加低盐(低于对比例10倍)其蒸煮损失为2.13%±0.39%,弹性0.93±0.01(mm),均显著优于对比例,获得了高品质低盐产品,取得了意想不到的显著效果。[0079]说明:以上实施例仅用以说明本发明而并非限制本发明所描述的技术方案;因此,尽管本说明书参照上述的各个实施例对本发明已进行了详细的说明,但是本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换;而一切不脱离本发明的精神和范围的技术方案及其改进,其均应涵盖在本发明的权利要求范围内。当前第1页12当前第1页12

再多了解一些

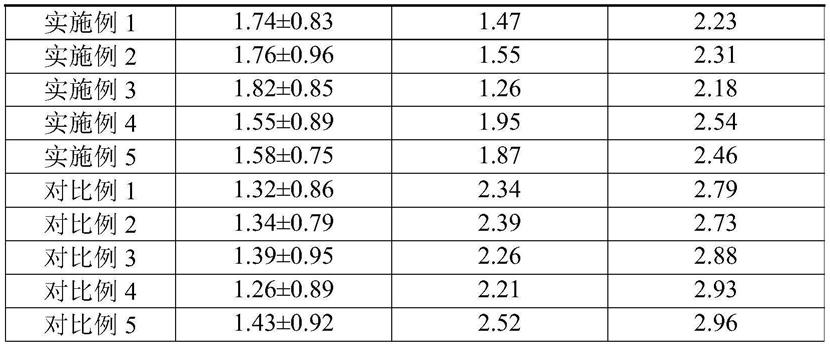

本文用于企业家、创业者技术爱好者查询,结果仅供参考。