1.本发明涉及一种在有负载型钽催化剂存在的情况下从包括乙醇和乙醛的原料中生产1,3-丁二烯的工艺,该负载型钽催化剂可通过用水溶性钽前驱体对载体进行水性浸渍而获得。此外,本发明还涉及一种用于生产负载型钽催化剂的工艺,以及负载型钽催化剂。最后,本发明涉及使用负载型钽催化剂从包括乙醇和乙醛的原料中生产1,3-丁二烯,以提高反应的选择性和产率中的一项或两项。

背景技术:

2.1,3-丁二烯是橡胶工业中最重要的原料之一,用作生产聚丁二烯橡胶(pbr)、丙烯腈-丁二烯-苯乙烯聚合物(abs)、苯乙烯-丁二烯橡胶(sbr)、丁腈橡胶(nbr)和丁苯胶乳。目前,1,3-丁二烯的制备大多来自非可持续来源,如蒸汽裂解过程中的粗c4流或通过丁烷和丁烯的催化脱氢(chem.soc.rev.,2014,43,7917)。

3.最近,人们对使用乙醇作为1,3-丁二烯的可再生来源越来越感兴趣。例如,m.d.jones等人(catal.sci.technol.,2011,1,267)研究了用于将乙醇转化为1,3-丁二烯的二氧化硅负载的二元和三元催化系统。在所研究的系统中,使用掺有氧化铜的zro

x-zno/sio2催化剂实现了对1,3-丁二烯的最高选择性,使1,3-丁二烯的中等产率为30%。

4.在wo2012/015340 a1中,报道了在二氧化硅负载的二元或三元催化系统上一步催化转化乙醇的情况。在氧化锆-二氧化硅催化系统中掺入金或银和铈,并在进料中使用9%的乙醛以及0.3h-1

的whsv(重量时空速度),得到1,3-丁二烯产率分别为82%和81%。然而,所述催化系统需要在将乙醇一步转化为1,3-丁二烯之前将其中所含的金和银氧化物还原。

5.从乙醇和乙醛的混合物开始,ho-jeong chae等人(appl.catal.b,2014,150-151,596)使用作为载体的sba-15上的氧化钽催化剂时,获得了37%的1,3-丁二烯的产率。该催化剂是通过用氯化钽的乙醇溶液浸渍载体而合成的。这种方法的缺点是需要在无水条件下进行合成,因为即使有少量的水存在,氯化钽也容易发生水解。

6.us2019/0105634a1尤其涉及一种工艺,该工艺包括在具有第5族金属氧化物和沸石载体的脱水催化剂系统存在下,在脱水反应器中使含有乙醇和可选乙醛的进料流进行反应,并从脱水反应器中获得含有1,3-丁二烯的产物流。通过在氯化钽的乙醇溶液中浸渍二氧化硅载体来制备氧化钽催化剂。然而,在上述过程中,使用所得的由2wt%的二氧化钽负载在二氧化硅上的催化剂,只能得到2.1%-8.1%的1,3-丁二烯的产率,这取决于反应条件。

7.ep3476479a1公开了通过在氨的帮助下从h2[taf7]中沉淀ta2o

5 x h2o来制备过氧化钽络合物水溶液。得到的固体被溶解在四甲基氢氧化铵(tmaoh)、过氧化氢和水的混合物中。过氧化氢钽络合物水溶液被用于原位生成具有高bet比表面积的硅负载的钽催化剂(例如ta(6.8%)/mcm41催化剂)。对于从乙醇生产1,3-丁二烯,cu(10%)/ta(6.8%)/mcm41催化剂是通过用cu(no3)x2.5h2o对ta(6.8%)/mcm41进行初湿浸渍来制备的。

[0008]

jp2015071128a涉及除cro以外的各种金属氧化物/羟基氧化物的光沉积,作为防

止用于水裂解的光催化剂上因氧再还原而发生逆反应的外壳。用于水裂解的光催化剂被放入水溶性的过渡金属(ti、nb或ta)过氧化物络合物溶液中,然后用光照射。这将减少过氧化物络合物,使络合物中的金属氧化物/氢氧化物覆盖在光催化剂的表面。测量了由负载ti、nb或ta氧化物外壳的光催化剂实现的水裂解率。jp2015071128a中生产的光催化剂不用于生产1,3-丁二烯,在水溶性过渡金属过氧化物络合物沉积到光催化剂上后,不进行干燥或煅烧步骤。

[0009]

因此,持续需要提供用于生产负载型金属氧化物催化剂的简单工艺,该工艺能够以高产率和选择性生产1,3-丁二烯。

技术实现要素:

[0010]

根据本发明,惊奇地发现,通过用水溶性钽前驱体(如本文所述)对载体进行水性浸渍而制备的负载型钽催化剂,导致1,3-丁二烯的选择性和产率的提高。

[0011]

因此,在第一方面,本发明涉及一种生产1,3-丁二烯的工艺,该工艺包括i)将包括乙醇和乙醛的进料与负载型钽催化剂接触,以获得包括1,3-丁二烯的粗产物。其中,该催化剂可通过以下工艺获得(或得到):a)通过在水溶液中和氧化条件下使一种或多种钽化合物反应来制备水溶性钽前驱体,b)用步骤a)获得的水溶性钽前驱体对载体进行水性浸渍,c)干燥,以及d)煅烧。

[0012]

在第二方面,本发明涉及一种用于生产负载型钽催化剂的工艺,包括以下步骤:a)通过在含水溶液中和氧化条件下使一种或多种钽化合物反应来制备水溶性钽前驱体;b)用步骤a)得到的水溶性钽前驱体对载体进行水性浸渍;c)干燥;以及d)煅烧。

[0013]

此外,在第三方面,本发明涉及根据第二方面的工艺可获得(或得到)的负载型钽催化剂。

[0014]

最后,在第四方面,本发明涉及根据第三方面的使用负载型钽催化剂从包括乙醇和乙醛的进料中生产1,3-丁二烯,以提高对1,3-丁二烯反应的选择性x.和产率y.中的一项或两项。

具体实施方式

[0015]

1)1,3-丁二烯的生产工艺

[0016]

本发明的1,3-丁二烯的生产工艺包括以下步骤:

[0017]

i)将包含乙醇和乙醛的进料与负载型钽催化剂接触,以获得包含1,3-丁二烯的粗产物,

[0018]

其中,该催化剂可通过以下工艺获得(或得到),包括:

[0019]

a)通过在水溶液中和氧化条件下使一种或多种钽化合物反应,制备水溶性钽前驱体,

[0020]

b)用步骤a)得到的水溶性钽前驱体对载体进行水性浸渍,

[0021]

c)干燥(步骤b)的产物),以及

[0022]

d)煅烧(步骤c)的产物)。

[0023]

在一个优选的实施例中,负载型钽催化剂的钽含量,以ta2o5计算并基于催化剂的总重量,在0.1至10wt%的范围内,优选地0.5至5wt%,更优选地2至3wt%。最优选地,负载

型钽催化剂的钽含量,以ta2o5计算并基于催化剂的总重量,约为3wt%。

[0024]

优选地,钽化合物选自卤化钽、氢氧化钽和草酸钽组成的组,优选地选自氢氧化钽(v)和氯化钽(v)组成的组,更优选地,钽化合物是氢氧化钽(v)。

[0025]

另一个优选的实施例涉及本文限定的工艺,其中i)接触是在200至500℃,优选地250至450℃,更优选地300至400℃的温度范围内进行。

[0026]

此外,优选地,i)接触是在重量时空速度在0.2至10h-1

,优选1至7h-1

的范围内进行的。

[0027]

优选的是如本文限定的工艺,进一步包括ii)将粗产物至少分离成包含1,3-丁二烯的第一部分、包含乙醛的第二部分和包含乙醇的第三部分,并且优选第二部分、第三部分或第二部分和第三部分的至少一部分被回收到进料中。优选地,将第二部分、第三部分或第二部分和第三部分的全部回收到进料中。

[0028]

另一个优选实施例涉及本文限定的工艺,其中i)接触在连续流动固定床反应器中进行。

[0029]

2)生产负载型钽催化剂的工艺

[0030]

如上所述,根据另一个方面,本发明涉及一种用于生产负载型钽催化剂的工艺,包括以下步骤:

[0031]

a)通过使一种或多种钽化合物在水溶液中并在氧化条件下反应,制备水溶性钽前驱体,

[0032]

b)用从步骤a)中得到的水溶性钽前驱体对载体进行水性浸渍,

[0033]

c)干燥(步骤b)的产物),以及

[0034]

d)煅烧(步骤c)的产物)。

[0035]

在一个优选的实施例中,根据本文限定的本发明的工艺可获得或得到的负载型钽催化剂的钽含量,以ta2o5计算并基于催化剂的总重量,在0.1至10wt%的范围内,优选地0.5至5wt%,更优选地2至3wt%。最优选地,负载型钽催化剂的钽含量,以ta2o5计算并基于催化剂的总重量,约为3wt%。

[0036]

优选地,工艺的步骤a)中的钽化合物选自卤化钽、氢氧化钽和草酸钽组成的组,优选地选自氢氧化钽(v)和氯化钽(v)组成的组,更优选地,钽化合物是氢氧化钽(v)。

[0037]

优选地,在水溶液中和氧化条件下的反应包括存在过硫酸根离子和过氧化氢中的一种或两种。更可优选地,在水溶液中和氧化条件下的反应包括过氧化氢的存在。

[0038]

为了提供水溶液中的过硫酸根离子,过硫酸铵是一种优选的起始材料。当使用过硫酸钠和/或过硫酸钾时,应在煅烧步骤d)之前将这些阳离子从上负载型钽催化剂中去除。钠和钾的去除可以在本发明工艺的干燥步骤c)之前或之后进行,优选地通过用一种或多种有机酸和/或无机酸洗涤(干燥)浸渍的载体来实现。

[0039]

优选地,在煅烧步骤d)之后,负载型钽催化剂的钠和钾的综合含量小于0.05wt.%(基于催化剂的总重量)。优选地,硫也应从催化剂中去除,优选地在高温下以硫氧化物的形式去除,优选地在干燥和煅烧过程中(如下所述)取出去除。

[0040]

使用碱性金属过氧化物,以便在水溶液中生成过氧化氢,可能导致产生大于7的ph值,例如过氧化钠在剧烈反应中水解为氢氧化钠和过氧化氢。

[0041]

如果水溶性钽化合物在本文限定的工艺的步骤a)(或步骤a1)或步骤a2))中与氢

氧化钠水溶液反应,则必须在煅烧步骤d)之前将钠从负载型钽催化剂中去除。脱钠可以在本文限定的工艺的干燥步骤c)之前或之后进行,优选地通过用一种或多种有机酸和/或无机酸洗涤(干燥)浸渍的载体来实现。优选地,煅烧步骤d)后得到的负载型钽催化剂的钠含量小于0.05wt.%(基于催化剂的总重量)。

[0042]

优选地,水溶性钽前驱体是通过在水溶液的ph值大于7的情况下,根据本发明的工艺步骤a)中进行反应来制备的。

[0043]

在本文限定的工艺的一个优选实施例中,水溶性钽前驱体的制备方法是:

[0044]

a1)使所述钽化合物与过氧化氢水溶液反应,然后与氨水及氢氧化钠水溶液中的一种或两种反应;或

[0045]

a2)使所述钽化合物同时与过氧化氢水溶液和氨水及氢氧化钠水溶液中的一种或两种进行反应。

[0046]

优选地,钽与氨的重量比在3:1至1:1的范围内,该重量比指作为金属的钽和纯氨,优选地为约2:1,各自的重量比指作为金属的钽和纯氨。

[0047]

根据另一个优选的实施例,在步骤a)或步骤a1)或步骤a2)中,钽与过氧化氢的重量比在1:10至1:40之间,该重量比指作为金属的钽和纯过氧化氢,优选地为约1:20。

[0048]

如果水溶性钽化合物在本文限定的工艺的步骤a)或步骤a1)或步骤a2)中与氢氧化钠水溶液反应,则必须在煅烧步骤d)之前将钠从负载型钽催化剂中去除。脱钠可以在本文限定的工艺的干燥步骤c)之前或之后进行,优选地通过用一种或多种有机酸和/或无机酸洗涤(干燥)浸渍的载体来实现。优选地,煅烧步骤d)后得到的负载型钽催化剂的钠含量小于0.05wt.%(基于催化剂的总重量)。

[0049]

因此,本文限定的工艺的一个优选实施例包括(除了步骤a)和b)之外)以下步骤:

[0050]

c)干燥(步骤b)的产物),以及

[0051]

c')(从步骤c)的产物中)脱钠,以及

[0052]

d)煅烧(步骤c')的产物)。

[0053]

本文限定的工艺的一个优选替代性实施例包括(除了步骤a)和b)之外)以下步骤:

[0054]

c')(从步骤b)的产物中)脱钠,以及

[0055]

c)干燥(步骤c')的产物),以及

[0056]

d)煅烧(步骤c)的产物)。

[0057]

根据本文限定的工艺的一个优选替代性实施例,该工艺的步骤b),即用从步骤a)获得的钽前驱体对载体进行水性浸渍,进一步包括用一种或多种铯化合物的水溶液同时对载体进行浸渍。优选地,该铯化合物是一种或多种有机盐或无机盐。更优选地,铯化合物是/选自硝酸铯、甲酸铯、草酸铯、碳酸铯、氢氧化铯和乙酸铯组成的组。

[0058]

因此,根据本文限定的工艺的一个优选替代性实施例,步骤b)包括下述步骤或步骤b)由以下步骤组成:

[0059]

b)用步骤a)得到的水溶性钽前驱体,并且优选地同时用一种或多种铯化合物(如本文所限定的)对载体进行水性浸渍。

[0060]

根据本文限定的工艺的另一个优选替代性实施例,本文限定的铯化合物可以与本文限定的钽化合物一起在本文限定的工艺的步骤a)或a1)或a2)中进行反应。优选地,可通过本文限定的工艺获得或得到的负载型钽催化剂的铯含量,以cs2o计算并基于催化剂的总

重量,在0.02至1.5wt%的范围内,优选地0.05至1wt%,更优选地0.1至0.5wt%,和/或优选地,催化剂中cs2o与ta2o5的重量比在1∶6至1∶30的范围。

[0061]

在不想受任何特定理论约束的情况下,用铯对催化剂进行功能化处理似乎会导致高酸性中心的封闭,这些中心负责产生乙醇和乙醛转化为1,3-丁二烯(如乙烯和乙醚)的副产物。负载型钽催化剂掺铯的另一个优点是可以在更高的温度下进行本文所限定的1,3-丁二烯的生产工艺,在这种情况下,可以获得更高的转化率,而没有任何显著的选择性损失,甚至可以增加选择性,因此可以获得更高的产率。

[0062]

优选地,载体选自有序和无序的多孔二氧化硅载体、硅酸铝载体和其他多孔氧化物载体及其混合物,更优选地选自al2o3、zro2、tio2、mgo、zno、nio、ceo2、粘土和其混合物。

[0063]

在本发明的工艺的步骤b)中被浸渍的载体可以是合成的,也可以从商业供应商处购买。

[0064]

优选地,本文限定的载体具有130-550m2/g范围内的比表面积(ssa),更优选地为190-280m2/g的范围。在本文的框架内,术语“比表面积”是指根据iso 9277:2010的单点bet方法确定的bet比表面积(单位:m2/g),如适用,还可以补充iso 18757:2003。

[0065]

优选的是,本文限定的载体具有的平均孔径(通过barrett、joyner和halenda的方法确定)。

[0066]

优选地,本文限定的载体具有0.2-1.5ml/g的孔体积(通过barrett、joyner和halenda的方法确定)。

[0067]

更优选地,本文限定的载体具有130-550m2/g的比表面积,最优选地190至280m2/g,以及的平均孔径和0.2-1.5ml/g的孔体积。

[0068]

在本文定义的工艺的步骤a)、a1)或a2)中,将本文限定的一种或多种钽化合物与过氧化氢和氨反应是特别有利的,因为所述化合物很容易在市场上买到,在浸渍步骤b)之后可以通过工艺的煅烧步骤d)过程的热处理轻松去除,并且不改会变负载型催化剂表面的化学性质。

[0069]

此外,根据本发明的水溶液中的催化剂制备工艺,包括从一种或多种钽化合物制备水溶性钽前驱体,有利地使tao

x

位点更好地分散在载体的表面,从而对1,3-丁二烯提供更高的选择性。

[0070]

因此,在根据本发明的步骤b)中,用从步骤a)中获得的水溶性钽前驱体对载体进行水性浸渍优选地在完全均匀的水溶液中进行。

[0071]

众所周知,氯化钽(v)对水分敏感,难以处理,通常在水中水解,形成沉淀。然而,在根据本文限定的本发明的工艺中,在该工艺的步骤a)中制备水溶性钽前驱体,例如通过使用过氧化氢和氨作为络合剂。在将从工艺步骤a)中获得的水溶性钽前驱体用水稀释到适当的浓度这一可选步骤之后,在工艺步骤b)中用于对载体进行浸渍。本文限定的各种钽化合物,包括氯化钽(v),可用于制备本文限定的工艺步骤a)中的水溶性钽前驱体。然而,特别优选的是在本文限定的工艺步骤a)中使用氢氧化钽(v),因为可以避免腐蚀性气体的产生和强烈的放热反应。

[0072]

根据本文限定的根据本发明的工艺的一个优选实施方案,在该工艺的步骤a)和b)之间,向从步骤a)得到的部分或优选完全溶解的水溶性钽前驱体添加额外的水,优选地将浸渍溶液的体积调整到步骤b)中被浸渍的载体的孔体积。

[0073]

根据本发明的另一个优选实施例,在步骤b)中用从步骤a)中获得的水溶性钽前驱体和可选的一种或多种铯盐(如本文所限定)浸渍之前,用一种或多种有机或无机酸洗涤本文所限定的载体,可选地随后进行热处理。

[0074]

3)负载型钽催化剂

[0075]

根据另一个方面,本发明涉及一种可通过本文限定的工艺获得(或得到)的负载型钽催化剂。

[0076]

在本文限定的负载型催化剂的一个优选实施例中,载体选自有序和无序的多孔二氧化硅载体、硅酸铝载体和其他多孔氧化物载体及其混合物,更优选地选自al2o3、zro2、tio2、mgo、zno、nio、ceo2、粘土和其混合物。

[0077]

优选地,本文限定的载体具有130-550m2/g的比表面积,更优选地为190-280m2/g。

[0078]

优选地,如本文所限定的载体具有30-300埃的平均孔径。

[0079]

优选地,如本文所限定的载体具有0.2-1.5ml/g的孔体积。

[0080]

更优选地,如本文所限定的载体具有130-550m2/g的比表面积,最优选190-280m2/g,以及的平均孔径和0.2-1.5ml/g的孔体积。

[0081]

优选地,负载型钽催化剂具有的钽含量,以ta2o5计算并基于催化剂的总重量,在0.1至10wt%的范围内,优选地0.5至5wt%,更优选地2至3wt%。最优选地,负载型钽催化剂的钽含量,以ta2o5计算并基于催化剂的总重量,约为3wt%。

[0082]

优选地,本文限定的负载型钽催化剂进一步包括铯,优选地,催化剂的铯含量,以cs2o计算并基于催化剂总重量,在0.02至1.5wt%的范围内,优选地0.05至1wt%,更优选地0.1至0.5wt%,和/或优选催化剂中cs2o与ta2o5的重量比在1:6至1:30之间。

[0083]

4)负载型钽催化剂的用途

[0084]

在其他方面,本发明涉及如本文限定的负载型坦催化剂的用途,使用该催化剂从包括乙醇和乙醛的进料中生产1,3-丁二烯,以提高对1,3-丁二烯反应的选择性x.和产率y.中的一项或两项。

[0085]

根据本发明的用于生产1,3-丁二烯的工艺的优选实施例对应于或可衍生于根据本发明的用于生产负载型钽催化剂的工艺的优选实施例,或者反之亦然。此外,根据本发明的工艺的优选实施例与根据本发明的负载型钽催化剂或用途的优选实施例相对应,或者可以衍生出根据本发明的负载型钽催化剂或用途的优选实施例,这些实施例在上文已经说明,或者反之亦然。

[0086]

下面的示例显示了本发明的优点。除非另有说明,所有的百分比都是按重量给出的。

[0087]

示例

[0088]

1.负载型催化剂的制备

[0089]

99.99%的氯化钽是由acros organics提供的。含水的氢氧化钽,也被称为ta2o5*nh2o,具有约40至约50重量%的ta2o5的组成,由h.c.starck提供(商品名“tantalum oxihydrate moist”)。

[0090]

二氧化硅cariact q-15和q-10由fuji silysia chemical ltd提供。cariact q-15是一种球形二氧化硅催化剂载体,颗粒大小为1.18-2.36mm,体积密度为0.43g/ml,平均孔径为孔体积为0.99ml/g,比表面积为190m2/g。cariact q-10是一种球形的二氧化

硅催化剂载体,颗粒大小为1.18-2.36mm,体积密度为0.43g/ml,平均孔径为孔体积为0.99ml/g,比表面积为280m2/g。

[0091]

实施例1至8的负载型催化剂的制备按以下方式进行:

[0092]

1a)对比示例1

[0093]

根据chae等人(appl.catal.b,2014,150-151,596)的教导,用氯化钽(v)作为钽化合物,用无水乙醇作为溶剂,制备成分为3wt%的ta2o5/sio2的比较示例1的催化剂。二氧化硅载体的比表面积为280m2/g。

[0094]

1b)根据本发明的示例2和示例3

[0095]

由于所提供的氢氧化钽是湿的,因此在合成前进行了热重分析,以估计化合物中所包含的五氧化二钽的浓度。在这种情况下,五氧化二钽的浓度为47.4wt%,因此45g的cariact q-10二氧化硅载体(如上所述)在室温下用50cm3的如下所述的溶液,通过将部分浸渍溶液滴在载体上,进行浸渍。

[0096]

首先用41cm3的30%过氧化氢水溶液处理2.94g氢氧化钽,然后加入4.1cm3的25%氨水溶液,得到浸渍溶液。在完全溶解后,加入水以获得50cm3的溶液。

[0097]

得到的浸渍载体在120℃下干燥10小时,随后在空气气氛中以5℃/min的加热速率在500℃下煅烧5小时。

[0098]

1c)根据本发明的示例4和示例5

[0099]

由于所提供的氢氧化钽是湿的,因此在合成前进行了热重分析,以估计化合物中所包含的五氧化二钽的浓度。在这种情况下,五氧化二钽的浓度为47.4wt%,因此45g的cariact q-15二氧化硅载体(如上所述)在室温下用50cm3的如下所述的溶液,通过将部分浸渍溶液滴在载体上,进行浸渍。

[0100]

首先用41cm3的30%过氧化氢水溶液处理2.94g氢氧化钽,然后加入4.1cm3的25%氨水溶液,得到浸渍溶液。在完全溶解后,加入水以获得50cm3的溶液。

[0101]

得到的浸渍载体在120℃下干燥10小时,随后在空气气氛中以5℃/min的加热速率在500℃下煅烧5小时。

[0102]

1d)根据本发明的示例6

[0103]

由于所提供的氢氧化钽是湿的,因此在合成前进行了热重分析,以估计化合物中所包含的五氧化二钽的浓度。在这种情况下,五氧化二钽的浓度为47.4wt%,因此45g的cariact q-10二氧化硅载体(如上所述)在室温下用50cm3的如下所述的溶液,通过将部分浸渍溶液滴在载体上,进行浸渍。

[0104]

首先用41cm3的30%过氧化氢水溶液处理2.94g氢氧化钽和0.06g的甲酸铯,然后加入4.1cm3的25%氨水溶液,得到浸渍溶液。在完全溶解后,加入水以获得50cm3的溶液。

[0105]

得到的浸渍载体在120℃下干燥10小时,随后在空气气氛中以5℃/min的加热速率在500℃下煅烧5小时。

[0106]

1e)根据本发明的示例7

[0107]

由于所提供的氢氧化钽是湿的,因此在合成前进行了热重分析,以估计化合物中所包含的五氧化二钽的浓度。在这种情况下,五氧化二钽的浓度为47.4wt%,因此45g的cariact q-10二氧化硅载体(如上所述)在室温下用50cm3的如下所述的溶液,通过将部分浸渍溶液滴在载体上,进行浸渍。

[0108]

首先用41cm3的30%过氧化氢水溶液处理2.94g氢氧化钽和0.29g的甲酸铯,然后加入4.1cm3的25%氨水溶液,得到浸渍溶液。在完全溶解后,加入水以获得50cm3的溶液。

[0109]

得到的浸渍载体在120℃下干燥10小时,随后在空气气氛中以5℃/min的加热速率在500℃下煅烧5小时。

[0110]

1f)根据本发明的示例8

[0111]

由于所提供的氢氧化钽是湿的,因此在合成前进行了热重分析,以估计化合物中所包含的五氧化二钽的浓度。在这种情况下,五氧化二钽的浓度为47.4wt%,因此45g的cariact q-15二氧化硅载体(如上所述)在室温下用50cm3的如下所述的溶液,通过将部分浸渍溶液滴在载体上,进行浸渍。

[0112]

首先用41cm3的30%过氧化氢水溶液处理2.94g氢氧化钽和0.06g的甲酸铯,然后加入4.1cm3的25%氨水溶液,得到浸渍溶液。在完全溶解后,加入水以获得50cm3的溶液。

[0113]

得到的浸渍载体在120℃下干燥10小时,随后在空气气氛中以5℃/min的加热速率在500℃下煅烧5小时。

[0114]

2.催化剂测试

[0115]

对比示例1

[0116]

将使用无水乙醇作为溶剂合成的催化剂(如上所述)置于一个连续流动的不锈钢反应器中。反应器被加热到350℃,氮气流速为20ml/min。使用体积比为2.5:1的96%的乙醇-乙醛混合物作为进料,重量时空速度(whsv)为1h-1

,进行反应。

[0117]

计算结果如下,并在下文表1中表明:

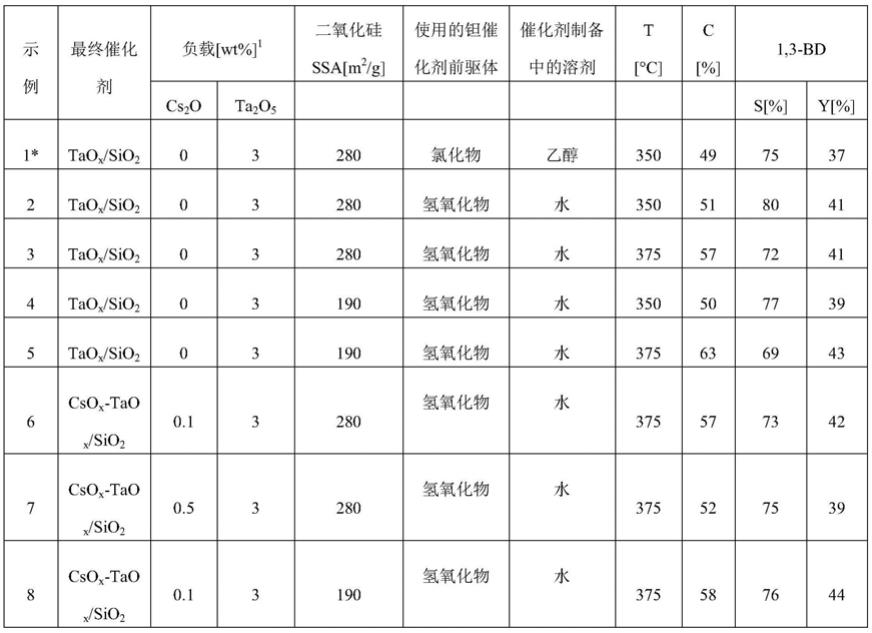

[0118][0119][0120][0121]

示例2

[0122]

该反应与示例1一样进行,不同之处在于催化剂的制备采用了水溶性的钽前驱体,该前驱体如上所述由氢氧化钽制得。

[0123]

示例3

[0124]

该反应与示例2一样进行,不同之处在于将反应器加热到375℃。

[0125]

示例4

[0126]

该反应与示例2一样进行,不同之处在于催化剂是如上所述使用比表面积为190m2/g的二氧化硅制备的。

[0127]

示例5

[0128]

该反应与示例4一样进行,不同之处在于将反应器加热到375℃。

[0129]

示例6

[0130]

该反应与示例3一样进行,不同之处在于催化剂为0.1%cs2o-3%ta2o5/sio2(按上述方法制备)。

[0131]

示例7

[0132]

该反应与示例6一样进行,不同之处在于催化剂为0.5%cs2o-3%ta2o5/sio2(按上述方法制备)。

[0133]

示例8

[0134]

该反应与示例5一样进行,不同之处在于催化剂为0.1%cs2o-3%ta2o5/sio2(按上述方法制备)。

[0135]

表1

[0136][0137]

ssa=比表面积

[0138]

t=温度

[0139]

c=转化率

[0140]

s=选择性

[0141]

y=每次产率(没有未反应的进料的再回收)

[0142]

1,3-bd=1,3-丁二烯

[0143]1数字是指基于催化剂总重量的金属氧化物的重量%。

[0144]

将示例1(对比)与示例2至8相比较可以看出,使用根据本发明制备的负载型钽催化剂可以提高1,3-丁二烯的产率。就示例2、4和8而言,它还增加了对1,3-丁二烯的选择性。特别是示例2与对比例1相比,显示出对1,3-丁二烯的选择性明显增加,产率也有所提高。将示例2与示例3相比较可以看出,将反应温度从350℃提高到375℃可以提高转化率,结合选择性的降低,仍然可以使1,3-丁二烯的产率同样提高到41%(与对比例1相比)。示例4和示例5都使用了根据本发明的催化剂,该催化剂具有190m2/g的较低的比表面积较低载体,两者的比较还表明,将反应温度从350℃提高到375℃会提高转化率,尽管选择性稍低,但1,3-丁二烯的产率高达43%。在根据本发明的示例5和示例8中,在具有190m2/g的低比表面积载体和375℃的高反应温度下,1,3-丁二烯的最佳产率分别为43%和44%。特别是示例8,基于

催化剂总重量的0.1wt%的cs2o负载,与比较例1相比,显示出了对1,3-丁二烯的选择性的提高以及对1,3-丁二烯的产率的显著提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。