1.本发明涉及玻璃澄清技术领域,具体涉及一种中硼硅药用玻璃的熔化澄清方法。

背景技术:

2.中硼硅药用玻璃包装被公认为质量最稳定的药品包装,自1911年德国肖特公司开始生产制造中硼硅药用玻璃产品,至今已有100多年的历史,目前仅有德国肖特、日本电气硝子、美国康宁等公司可以批量高质量规模化生产该品种玻璃。

3.中硼硅药用玻璃典型化学组成参见《医药玻璃》正文第3页表1-1所示,玻璃牌号包括kg-n-51a、bs、fiolax8412、7800等,按质量百分比计,其包含:sio

2 70~75、al2o

3 5~7、b2o

3 9.5%~10.3、cao bao 1~3.5和na2o k2o 7~9,20℃~300℃线热膨胀系数为α=(4.9~5.4)

×

10-6

/℃,玻璃熔化温度(按玻璃黏度100泊对应温度,简称t2)基本在1580℃~1620℃,而普通平板玻璃及瓶罐玻璃的熔化温度不足1430℃,两者相差150℃~190℃。导致中硼硅药用玻璃熔化温度提高主要原因是sio2及al2o3总量超过80wt%所致,另外中硼硅药用玻璃中的al2o3含量5wt%~7wt%也也会造成了玻璃熔体表面张力增加,因此在熔化温度和表面张力双重作用下,中硼硅药用玻璃的熔化澄清变得十分困难,这是中硼硅药用玻璃普遍存在的质量问题。

4.为了促进中硼硅药用玻璃熔化与澄清,玻璃行业普遍依赖于添加澄清剂,20年纪80年代之前主要沿用器皿玻璃常用的氧化砷(一种剧毒产品)、氧化锑澄清剂,随着环保及医药玻璃对人类健康的要求,这两种澄清剂已经被限制使用。随着稀土氧化铈开发与利用,氧化铈澄清剂在钠钙玻璃取得了良好效果,因此也被中硼硅药用玻璃借鉴与使用。随着稀土氧化铈用途增加,导致氧化铈售价大幅增加,给中硼硅药用玻璃应用带来较大成本压力;于是人们开始借鉴使用高硼硅玻璃常用的氯化钠澄清剂,但是氯化钠澄清作用机理属于高温挥发型,一般需要熔化温度大于1465℃才能发挥作用,而中硼硅药用玻璃在池窑内熔化温度大于1465℃的熔化时间不足30min。如果氯化钠用量大会导致氯化钠挥发不尽,另外氯化钠在中硼硅药用玻璃熔体的饱和度较低,过量使用氯化钠会导致产生残余气泡,滞留在玻璃熔体中,最终在中硼硅药用玻璃管制品上因气泡形成气线缺陷;如果用量不足,同样也会导致玻璃熔体澄清不足,依然会出现玻璃管表面的气线质量问题,现在普遍采用过量使用氯化钠澄清剂方案,也就不可避免地在中硼硅药用玻璃管上形成长气线的外观质量缺陷。于是,中硼硅药用玻璃又开始转向平板玻璃常用的硫酸钠澄清剂,但是硫酸钠的分解温度在1288℃~1428℃,对于平板玻璃熔化温度1400℃~1430℃而言,其熔化温度与硫酸钠的澄清作用范围比较吻合;而对于熔化温度高出硫酸钠的分解温度150℃的中硼硅药用玻璃而言,中硼硅药用玻璃的熔化温度1580℃~1620℃和硫酸钠的分解温度1288℃~1428℃不能实现两者一致,导致硫酸钠在中硼硅药用玻璃熔化澄清之前就进行了分解反应,最终导致中硼硅药用玻璃的气泡数量又多又大。为了促进难熔玻璃的澄清,很多机构提出使用复合澄清剂方案,将不同种类的澄清剂,比如氧化型、挥发型、分解型进行混合,分别在玻璃配合料熔化的低温、中温、高温阶段发挥作用,比如将氯化钠、硫酸盐(硫酸钙)、变价氧化物

(氧化铈及氧化锡)、氧化锌进行复合使用,使用比例为(0.15~0.35):(0.1~3.0):(0.1~0.5):(1~3),复合澄清剂使用量为玻璃液质量2%~4.5%,这是一个较为复杂的澄清剂方案,其澄清效果评价是将玻璃制备成50mm

×

50mm

×

5mm试样,在显微镜下统计气泡数量,然后核算成每立方厘米的气泡数量,结果普遍为(4-18)个/cm3,其相对采用氯化钠澄清剂的中硼硅药用玻璃比较例的气泡数量为(15-25)个/cm3时有所改善,但是从实施效果来看,与中硼硅药用玻璃行业所期望的气泡数量(10-15)个/10kg玻璃(0.0024个/cm3~0.0036个/cm3)相差甚远,并没有达到工业化生产实施的标准要求。从上述中硼硅药用玻璃100多年来的澄清剂发展衍变历史来看,中硼硅药用玻璃的熔化澄清并没有得到很好解决。

5.为了克服中硼硅药用玻璃难熔问题,全球从20世纪初开始探讨运用电熔技术,将钼金属电极插入玻璃液,通入工频(50hz)交流100v-300v电源,利用玻璃液高温离子导电特性,产生焦耳热效应,实现玻璃熔化,提高了熔化效率,中硼硅药用玻璃从20世纪90年代后期开始借鉴并应用。由于钼电极极易氧化,如果在配合料使用过多的氧化剂,将会导致钼电极快速消耗;因此采用钼电极助熔的中硼硅药用玻璃就不能采用具有氧化性的澄清剂,比如硫酸钡、硫酸钙、氧化铈、氧化锡、硝酸盐等,所以中硼硅药用玻璃只能广泛采用氯化物澄清剂,比如氯化钠、氯化钙等,但这又会诱发玻璃管表面的气线外观质量缺陷问题。

6.为了排出气泡和玻璃液均化,在20世纪90年代,中硼硅药用玻璃行业开始借鉴并应用tft-lcd基板玻璃及光学玻璃生产所用铂金通道方案,依托铂金通道的独立电加热和上倾管道结构形式,进一步促进中硼硅药用玻璃熔体中气泡在上倾斜管道上浮溢出,能够使玻璃液取得较好的澄清效果;但是铂金通道使用铂与铑形成的合金材料,十分昂贵。一条铂金通道重量约为30公斤~70公斤,按目前市价计算,投资额高达2000万元~4000万元人民币,甚至更多,一条铂金通道投资几乎与窑炉投资相当,严重地影响了该技术的应用与推广。

7.基于中硼硅药用玻璃的高质量熔化澄清实际需求,必须创新开发一种更好适应中硼硅药用玻璃的熔化澄清方法。

技术实现要素:

8.针对现有技术中存在的上述问题,本发明提供一种中硼硅药用玻璃的熔化澄清方法。

9.本发明公开了一种中硼硅药用玻璃的熔化澄清方法,该熔化澄清方法在硼硅药用玻璃池窑中进行,包括:

10.在距池窑后墙30%-60%范围内的池壁和/或池底上,布设4排~8排氧化锡电极且相邻两排氧化锡电极的间距为300mm-600mm;

11.向中硼硅药用玻璃配合料中加入硫酸锶澄清剂。

12.作为本发明的进一步改进,多排所述氧化锡电极垂直于玻璃液的流向横向布设。

13.作为本发明的进一步改进,每排所述氧化锡电极的电极块之间连通或分离设置,若分离设置,则相邻所述电极块之间的距离为300mm~500mm。

14.作为本发明的进一步改进,所述氧化锡电极采用交流供电,电压为50v~200v,交流频率为10khz~100khz。

15.作为本发明的进一步改进,所述硫酸锶澄清剂的加入量为中硼硅药用玻璃配合料

质量的0.2%~1.0%。

16.与现有技术相比,本发明的有益效果为:

17.本发明通过选择氧化锡电极以及氧化锡电极布设位置、参数等设计,并配合使用硫酸锶澄清剂,使中硼硅药用玻璃澄清效果可以达到最佳;经过系统应用与验证,中硼硅药用玻璃气泡数量可以稳定地控制在(5-12)个/10kg玻璃,有效实现了中硼硅药用玻璃高质量熔化澄清目标,使困扰中硼硅药用玻璃熔化澄清问题得到了很好地解决。

附图说明

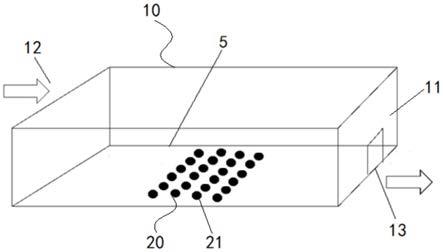

18.图1为本发明一种实施例公开的氧化锡电极在池窑中的布设示意图;

19.图2为硫酸锶澄清剂的受热分解示意图;

20.图3为本发明实施例1熔化澄清后所制得玻璃试样的显微示意图;

21.图4为本发明比较例1熔化澄清后所制得玻璃试样的显微示意图。

22.图中:

23.10、池窑;11、池窑后墙;12、投料口;13、流液洞;20、氧化锡电极;21、电极块。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.下面结合附图对本发明做进一步的详细描述:

26.本发明提供一种中硼硅药用玻璃的熔化澄清方法,该熔化澄清方法在硼硅药用玻璃池窑中进行,其包含必要的熔化方式和合理的澄清剂及用量;

27.具体的:

28.如图1所示,本发明的池窑10包含池窑前墙和池窑后墙11,池窑前墙上设有投料口12、池窑后墙11上设有流液洞13;本发明采用氧化锡电极20作为电助熔电极,应用于中硼硅药用玻璃池窑10中。本发明选用氧化锡电极20的原因在于:氧化锡电极属于无机非金属材料,具有极强抗氧化能力,能够适用具有氧化性的配合料,为使用氧化性澄清剂创造了技术条件,另外氧化锡电极的熔点高达1630℃,沸点1800℃,其熔点温度高于中硼硅药用玻璃熔化温度1580℃~1620℃,因此氧化锡电极成为中硼硅药用玻璃熔化最佳电极材料。

29.本发明的氧化锡电极20的布设方式为:

30.如图1所示,在距池窑后墙11的30%-60%范围内的池底上布设4排~8排氧化锡电极20,同时,也可布设在30%-60%范围内的池壁上或布设在30%-60%范围内的池壁和池底上;其中,30%-60%的范围是指距池窑后墙0.3l~0.6l的范围,l为前墙与后墙的距离。本发明的多排氧化锡电极20垂直于玻璃液的流向横向布设,相邻两排氧化锡电极的间距为300mm-600mm。本发明每排氧化锡电极20的电极块21之间可连通或分离设置,若分离设置,则相邻电极块21之间的距离为300mm~500mm。

31.本发明的氧化锡电极采用交流供电,电压为50v~200v,交流频率为10khz~100khz;由于低频交流电会导致玻璃熔体中的离子(na

、k

、ca

2

等)产生极化现象,采用高

频交流熔化玻璃可以有效抑制玻璃熔体在电极表面的极化分解作用,防止玻璃熔体中的羟基产生气泡富集在电极表面,最终形成较大气泡,受浮力作用进入到玻璃液,进而破坏玻璃液澄清质量。

32.本发明的氧化锡电极在通电的情况下,会产生较强的焦耳热效应,促使玻璃熔体温度升高,产生显著的向上环流,使气泡上浮速率增快,起到类似鼓泡的澄清作用;另外,在玻璃池窑内多排布置的氧化锡电极时,在电熔化产生的环流可以延缓了玻璃液流向前流动速度,能够有效延长配合料在池窑内的熔化时间,可以改善中硼硅药用玻璃的熔化澄清质量。

33.本发明选用硫酸锶澄清剂作为中硼硅药用玻璃的澄清剂,其选择原理为:

34.经研究发现适用中硼硅药用玻璃澄清剂的分解温度必须与玻璃液熔化澄清温度范围相一致是最佳条件,对于玻璃液熔化澄清温度范围一般以t2温度(玻璃黏度100泊对应的温度)及t

2.5

温度(玻璃黏度320泊对应的温度)之间的温度被认为的有效澄清温度范围;按此基准温度条件,中硼硅药用玻璃的最适宜的澄清温度范围应为1520℃~1620℃,经过研究发现硫酸锶刚好在1480℃之后开始快速分解,释放so2气体,直至1580℃全部分解完成(见附图2所示),因此硫酸锶分解温度范围1480℃-1580℃与中硼硅药用玻璃液的澄清温度1520℃~1620℃具有较大重合区域;而传统硫酸钠澄清剂的分解温度不能与中硼硅药用玻璃的澄清温度产生重合区域范围,所以硫酸锶是中硼硅药用玻璃澄清剂最佳澄清剂。

35.除了硫酸锶澄清剂分解温度与中硼硅药用玻璃澄清温度具有重合区域范围,这是满足中硼硅药用玻璃澄清的必要条件之一,另外还需要控制硫酸锶的最佳用量,硫酸锶澄清剂在中硼硅药用玻璃配合料最佳用量0.2%~1.0%。

36.实施例:

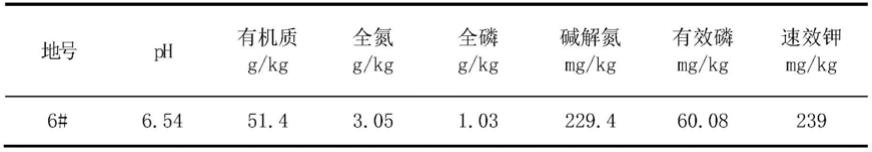

[0037][0038]

[0039][0040]

实验:

[0041]

本发明将实施例1与比较例1的澄清方法所澄清后的玻璃液制成玻璃试样,本发明10kg玻璃中的气泡数量共计12个,满足中硼硅药用玻璃行业所期望的气泡数量(10-15)个/10kg玻璃的要求;而,比较例中10kg玻璃中的气泡数量共计67个,远大于中硼硅药用玻璃行业所期望的气泡数量。

[0042]

同时,为便于对实验结果的直接比对以及显微图的清楚显示,如图3所示,在一块300g的玻璃试样中,本发明的玻璃试样中无气泡;而,如图4所示,在一块300g的玻璃试样中,比较例1的玻璃试样中的气泡数量为8个。

[0043]

同时,按照上述相同的测试方法,依次观测记录实施例2~15、比较例2~3中的气

泡数量。

[0044]

结论:

[0045]

本发明通过选择氧化锡电极以及氧化锡电极布设位置、参数等设计,并配合使用硫酸锶澄清剂,使中硼硅药用玻璃澄清效果可以达到最佳;经过系统应用与验证,中硼硅药用玻璃气泡数量可以稳定地控制在(5-12)个/10kg玻璃,有效实现了中硼硅药用玻璃高质量熔化澄清目标,使困扰中硼硅药用玻璃熔化澄清问题得到了很好地解决。

[0046]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。