1.本发明涉及干混砂浆成品仓控制技术领域,具体地涉及一种干混砂浆成品仓及其控制方法及控制装置和控制器。

背景技术:

2.在干混砂浆站中,通过混合机搅拌好的成品砂浆储存在成品仓中。在需要出货时,成品砂浆从成品仓通过成品卸料螺旋经散装机装载于运输车上。由于运输车超载容易导致车辆制动系统失灵而造成重大交通事故,目前多采用在成品仓下设置地磅称重来避免车辆超载。在成品仓卸料口下方安装地磅,运输车驶入下方地磅后,在满足运输车不超载情况下确定装载量,通过根据地磅称重仪表实时观察运输车重量,当地磅值达到装载值时,通过人工或者地磅称重系统与干混控制系统对接来停止成品仓卸料螺旋卸料。因此目前的成品仓卸料控制方法存在地磅费用高,土建施工量大,施工困难,地磅系统与干混控制系统对接复杂,地磅安装维修与保养费用高的问题,因此一种安全、高效、经济的成品仓卸料控制方法势在必行。因此,急需提出一种技术方案来解决现有技术中的上述技术问题。

技术实现要素:

3.本发明实施例的目的是提供一种干混砂浆成品仓及其控制方法及控制装置和控制器,解决目前的成品仓卸料控制方法存在耗费大,施工维护困难,需要做土建施工,以及与控制系统对接复杂的技术问题。

4.为了实现上述目的,本发明第一方面提供一种用于干混砂浆成品仓的控制方法,包括:获取干混砂浆成品仓的卸料螺旋的流量换算值和干混砂浆成品仓的目标卸料质量;根据流量换算值和目标卸料质量确定第一预测卸料总时长;获取干混砂浆成品仓的半径、干混砂浆成品仓的物料堆积密度;获取干混砂浆成品仓在当前标定卸料时长内的起始料位及最终料位;根据半径、物料堆积密度、起始料位及最终料位和目标卸料质量确定第二预测卸料总时长;以及根据第一预测卸料总时长和第二预测卸料总时长控制干混砂浆成品仓的卸料总时长。

5.在本发明实施例中,获取干混砂浆成品仓的卸料螺旋的流量换算值包括:获取干混砂浆成品仓的物料堆积密度以及干混砂浆成品仓的物料填充系数;以及根据物料堆积密度以及物料填充系数确定流量换算值;其中,流量换算值被定义为:q1=47d2ntρψc;其中,q1为流量换算值,d为卸料螺旋的叶片直径,n为卸料螺旋的轴转速,t为卸料螺旋的叶片螺距,ρ为物料堆积密度,ψ为物料填充系数,c为卸料螺旋的倾斜修正系数。

6.在本发明实施例中,第一预测卸料总时长被定义为:t1=m/q1;其中,t1为第一预测卸料总时长,m为目标卸料质量,q1为流量换算值。

7.在本发明实施例中,根据半径、物料堆积密度、起始料位及最终料位和目标卸料质量确定第二预测卸料总时长包括:根据半径、起始料位及最终料位确定干混砂浆成品仓在当前标定卸料时长内的卸料体积;根据卸料体积和物料堆积密度确定卸料螺旋在当前标定

卸料时长内的实际流量;以及根据实际流量和目标卸料质量确定第二预测卸料总时长。

8.在本发明实施例中,第二预测卸料总时长被定义为:t2=m/q2;其中,t2为第二预测卸料总时长,m为目标卸料质量,q2为实际流量;其中,q2=ρv/t0,ρ为物料堆积密度,v为卸料体积,t0为标定卸料时长;其中,v为卸料体积,f(x)为半径,x为干混砂浆成品仓的料位,a为起始料位,b为最终料位。

9.在本发明实施例中,根据第一预测卸料总时长和第二预测卸料总时长控制干混砂浆成品仓的卸料总时长包括:确定干混砂浆成品仓的当前卸料时长与标定卸料时长之和是否达到第一预测卸料总时长;在当前卸料时长与标定卸料时长之和达到第一预测卸料总时长的情况下,将第一预测卸料总时长确定为卸料总时长;以及在当前卸料时长与标定卸料时长之和未达到第一预测卸料总时长的情况下:确定第二预测卸料总时长与第一预测卸料总时长的比值;在比值位于预设范围内的情况下,将第二预测卸料总时长确定为卸料总时长;以及在比值大于预设范围的上限值的情况下,获取干混砂浆成品仓在下一个标定卸料时长内的起始料位及最终料位,根据半径、物料堆积密度、下一个标定卸料时长内的起始料位及最终料位和目标卸料质量重新确定第二预测卸料总时长,直至重新确定的第二预测卸料总时长与第一预测卸料总时长的比值位于预设范围内,将重新确定的第二预测卸料总时长确定为卸料总时长。

10.在本发明实施例中,用于干混砂浆成品仓的控制方法还包括:在比值小于预设范围的下限值的情况下,发出警告以提示可能存在堵料问题。

11.本发明第二方面提供一种控制器,被配置成执行前述实施例的用于干混砂浆成品仓的控制方法。

12.本发明第三方面提供一种用于干混砂浆成品仓的控制装置,包括:连续料位计,设置在干混砂浆成品仓的仓体的内部,连续料位计被配置成检测仓体中干混砂浆的料位;卸料螺旋,设置在仓体的出料口,卸料螺旋被配置成控制卸料的流量以及开启和停止;以及前述实施例的控制器。

13.本发明第四方面提供一种干混砂浆成品仓,包括:仓体,被配置成容纳干混砂浆;以及前述实施例的用于干混砂浆成品仓的控制装置。

14.本发明实施例通过前述技术方案,可以实现卸料过程无需安装地磅进行实时称重,节约地磅系统购买及土建施工费用,仅需设定流量换算值以及目标卸料质量,读取连续料位计检测的料位数据,即可自动确定满足预设要求的卸料总时长,如此可以实现一键操作自动进行目标卸料质量的精准卸料启/停动作,可在现有干混砂浆成品仓的原有设备基础上实现,不用新增设备,节约占地面积及成本。

15.本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

16.附图是用来提供对本发明实施例的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明实施例,但并不构成对本发明实施例的限制。在附图中:

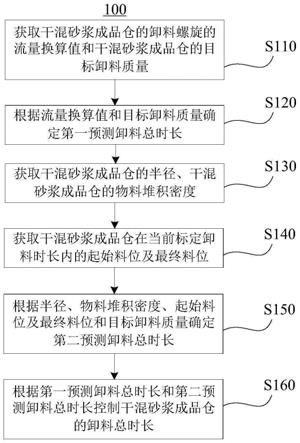

17.图1是本发明实施例的用于干混砂浆成品仓的控制方法100的流程示意图;

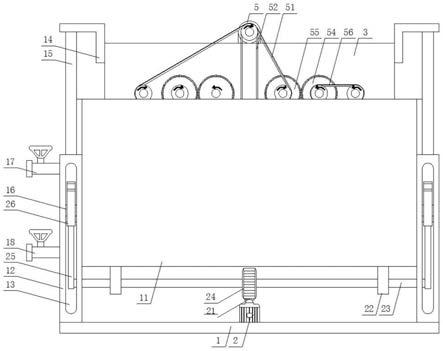

18.图2是本发明实施例的用于干混砂浆成品仓的控制装置200的结构示意图;

19.图3是本发明实施例的干混砂浆成品仓300的结构示意图;以及

20.图4是本发明示例的干混砂浆成品仓的卸料场景示意图。

具体实施方式

21.以下结合附图对本发明实施例的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明实施例,并不用于限制本发明实施例。

22.需要说明,若本技术实施方式中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

23.另外,若本技术实施方式中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施方式之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本技术要求的保护范围之内。

24.如图1所示,在本发明实施例中,提供一种用于干混砂浆成品仓的控制方法100,包括以下步骤:

25.步骤s110:获取干混砂浆成品仓的卸料螺旋的流量换算值和干混砂浆成品仓的目标卸料质量。

26.步骤s120:根据流量换算值和目标卸料质量确定第一预测卸料总时长。流量换算值也即想要卸料螺旋实现的卸料流量。该流量换算值在干混砂浆成品仓的一次卸料过程中一经获取就不再改变。从而可以根据想要卸料螺旋实现的卸料流量也即流量换算值来估算理想情况下也即干混砂浆成品仓的实际实现的卸料流量就是流量换算值的流量的情况下,完成目标卸料质量的卸料需要多少时间也即第一预测卸料总时长。

27.步骤s130:获取干混砂浆成品仓的半径、干混砂浆成品仓的物料堆积密度。

28.步骤s140:获取干混砂浆成品仓在当前标定卸料时长内的起始料位及最终料位。

29.步骤s150:根据半径、物料堆积密度、起始料位及最终料位和目标卸料质量确定第二预测卸料总时长。以及

30.步骤s160:根据第一预测卸料总时长和第二预测卸料总时长控制干混砂浆成品仓的卸料总时长。

31.具体地,获取干混砂浆成品仓的卸料螺旋的流量换算值,也即步骤s110例如包括:

32.(a1)获取干混砂浆成品仓的物料堆积密度以及干混砂浆成品仓的物料填充系数。以及

33.(a2)根据物料堆积密度以及物料填充系数确定流量换算值。

34.具体地,根据物料堆积密度以及物料填充系数确定流量换算值,也即步骤(a2)例如包括:根据以下公式确定流量换算值:q1=47d2ntρψc。其中,q1为流量换算值,d为卸料螺旋的叶片直径,n为卸料螺旋的轴转速,t为卸料螺旋的叶片螺距,ρ为物料堆积密度,ψ为物料填充系数,c为卸料螺旋的倾斜修正系数。

35.另外值得一提的是,获取干混砂浆成品仓的卸料螺旋的流量换算值例如还可以是通过读取提前计算好或设置好的流量换算值的方式得到的。

36.相应地,卸料螺旋的轴转速例如可以是固定轴转速或者由变频器等控制的非固定轴转速,只要控制卸料螺旋在卸料总时长中以该固定轴转速工作进行卸料,或者控制卸料螺旋在卸料总时长中以该流量换算值作为流量闭环控制的目标控制卸料螺旋的轴转速最终达到控制实际实现的卸料流量尽量接近该提前获取的流量换算值的目的即可。

37.具体地,目标卸料质量例如为干混砂浆运输车在不超载情况下的最大装载量。当然,本发明实施例并不局限于此,目标卸料质量例如还可以是其他想要干混砂浆成品仓卸载的物料的总质量。

38.具体地,第一预测卸料总时长例如被定义为:t1=m/q1。其中,t1为第一预测卸料总时长,m为目标卸料质量,q1为流量换算值。

39.具体地,第一预测卸料总时长与标定卸料时长的比值例如不小于10。

40.具体地,根据半径、物料堆积密度、起始料位及最终料位和目标卸料质量确定第二预测卸料总时长,也即步骤s150例如包括:

41.(b1)根据半径、起始料位及最终料位确定干混砂浆成品仓在当前标定卸料时长内的卸料体积。

42.(b2)根据卸料体积和物料堆积密度确定卸料螺旋在当前标定卸料时长内的实际流量。以及

43.(b3)根据实际流量和目标卸料质量确定第二预测卸料总时长。

44.具体地,第二预测卸料总时长例如被定义为:t2=m/q2。

45.其中,t2为第二预测卸料总时长,m为目标卸料质量,q2为实际流量。

46.其中,q2=ρv/t0,ρ为物料堆积密度,v为卸料体积,t0为标定卸料时长。

47.其中,v为卸料体积,f(x)为半径,x为干混砂浆成品仓的料位,a为起始料位,b为最终料位。

48.具体地,根据第一预测卸料总时长和第二预测卸料总时长控制干混砂浆成品仓的卸料总时长,也即步骤s160例如包括:

49.(c1)确定干混砂浆成品仓的当前卸料时长与标定卸料时长之和是否达到第一预测卸料总时长。

50.(c2)在当前卸料时长与标定卸料时长之和达到第一预测卸料总时长的情况下,将第一预测卸料总时长确定为卸料总时长。以及

51.(c3)在当前卸料时长与标定卸料时长之和未达到第一预测卸料总时长的情况下以下步骤:

52.(c31)确定第二预测卸料总时长与第一预测卸料总时长的比值。

53.(c32)在比值位于预设范围内的情况下,将第二预测卸料总时长确定为卸料总时长。以及

54.(c33)在比值大于预设范围的上限值的情况下,获取干混砂浆成品仓在下一个标定卸料时长内的起始料位及最终料位,根据半径、物料堆积密度、下一个标定卸料时长内的起始料位及最终料位和目标卸料质量重新确定第二预测卸料总时长,直至重新确定的第二

预测卸料总时长与第一预测卸料总时长的比值位于预设范围内,将重新确定的第二预测卸料总时长确定为卸料总时长。

55.进一步地,用于干混砂浆成品仓的控制方法100例如还包括步骤:在比值小于预设范围的下限值的情况下,发出警告以提示可能存在堵料问题。

56.具体地,下限值的取值范围例如为0.8至0.9,上限值的取值范围例如为1.05至1.15。

57.更具体地,下限值例如为0.85,上限值例如为1.15。

58.在本发明实施例中,提供一种控制器,其例如被配置成执行根据任意一项前述实施例的用于干混砂浆成品仓的控制方法100。其中,用于干混砂浆成品仓的控制方法100的具体功能和细节可参考前述实施例的相关描述,在此不再赘述。

59.具体地,控制器例如可为工控机、嵌入式系统、微处理器和可编程逻辑器件等控制设备。

60.如图2所示,在本发明实施例中,提供一种用于干混砂浆成品仓的控制装置200,包括:控制器210、连续料位计230和卸料螺旋250。

61.其中,控制器210例如为根据任意一项前述实施例的控制器。控制器210的具体功能和细节可参考前述实施例的相关描述,在此不再赘述。

62.连续料位计230例如设置在干混砂浆成品仓的仓体的内部,连续料位计被配置成检测仓体中干混砂浆的料位。在其他一些实施例中,连续料位计230例如还可以替换为重锤式料位计或者导波雷达料位计等料位检测设备。

63.另外值得一提的是,本发明实施例例如还可以在卸料螺旋出口安装电磁流量计等流量检测设备来精确计量实时流量。

64.卸料螺旋250例如设置在仓体的出料口,卸料螺旋被配置成控制卸料的流量以及开启和停止。

65.在本发明实施例中,提供一种干混砂浆成品仓300,包括:控制装置310和仓体330。

66.其中,控制装置310例如为根据任意一项前述实施例的用于干混砂浆成品仓的控制装置200。其中,控制装置310的具体功能和细节可参考前述实施例的相关描述,在此不再赘述。

67.仓体330例如被配置成容纳干混砂浆。

68.下面结合一示例来说明本发明实施例的用于干混砂浆成品仓的控制方法100、用于干混砂浆成品仓的控制装置200和干混砂浆成品仓300的工作过程,示例的具体内容如下:

69.1、干混砂浆成品仓的卸料场景示意图如图4所示。运输车进入干混砂浆成品仓下方的卸料区,运输车与干混砂浆成品仓的散装机对接,等待卸料过程开始。在卸料过程开始前,根据干混砂浆成品仓的卸料螺旋(如图4中的xl)的相关参数和物料相关参数换算出卸料螺旋运行时的输送流量也即流量换算值q1,具体的换算公式如下:

70.q1=47d2ntρψc。

71.其中,q1的单位为t/h。

72.d为卸料螺旋的叶片直径,单位为m。

73.n为卸料螺旋的轴转速,单位为r/min。本发明示例中卸料螺旋的轴转速为固定转

速。卸料螺旋的轴转速由卸料螺旋的电机(如图4中的dj)的转速确定。

74.t为卸料螺旋的叶片螺距,单位为m。对于全叶式螺旋,t=0.8d。

75.ρ为物料堆积密度,单位为t/m3。

76.ψ为物料填充系数,对于基本无磨损的物料如面粉、谷物等,取ψ=0.45;对于较小磨损的物料如砂、水泥等,取ψ=0.33;对于较大磨损的物料如矿渣等,取ψ=0.15。

77.c为卸料螺旋的倾斜修正系数,其取值与卸料螺旋的输送倾斜角度θ相关联,具体如表1所示。

78.表1

[0079][0080]

2、根据最新的公路货运车辆超限超载认定标准,确定运输车的总质量限制tw(限),确定满足公路货运车辆超限超载认定标准也即不大于tw(限)且同时满足车辆自身载荷限制的情况下运输车的最大总质量tw(总),通过确定的运输车最大总质量tw(总)减去运输车的空载总质量tw(空)计算出运输车的预计装载量tw(装载量)。其中,tw(总)≤tw(限),tw(装载量)=tw(总)-tw(空)。将预计装载量tw(装载量)作为目标卸料质量m。

[0081]

3、在干混砂浆成品仓控制系统的控制器例如上位机中设置流量换算值q1以及目标卸料质量m的值,控制器控制卸料螺旋开始卸料,控制器根据设置的流量换算值q1以及目标卸料质量m的值计算得出理论卸料时间作为第一预测卸料总时长t1,干混砂浆成品仓仓体中的连续料位计(如图4中的lwj)连续检测干混砂浆成品仓仓体中物料的料位,控制器获取在当前标定卸料时长的起始料位及最终料位并进行运算得到实际流量q2,控制器根据实际流量q2以及目标卸料质量m的值计算得出预测的实际卸料时间作为第二预测卸料总时长t2,再对第一预测卸料总时长t1和第二预测卸料总时长t2进行比较,比较第一预测卸料总时长t1和当前标定卸料时长对应的第二预测卸料总时长t2之间的关系是否满足预设要求,若满足预设要求,把当前标定卸料时长对应的第二预测卸料总时长t2作为整个卸料过程的卸料总时长,达到该卸料总时长即控制卸料螺旋停止卸料,若第一预测卸料总时长t1和当前标定卸料时长对应的第二预测卸料总时长t2之间的关系未能满足预设要求,将根据具体比较结果来决定是执行故障提醒操作还是获取下一个标定卸料时长对应的第二预测卸料总时长t2直至满足预设要求。另外,为避免一直得不到满足预设要求的第二预测卸料总时长t2,控制器会在每次获取在当前标定卸料时长的起始料位及最终料位之前,先获取当前卸料时长与标定卸料时长之和是否达到理论卸料时间也即第一预测卸料总时长t1,若超出这个时长就会将理论卸料时间也即第一预测卸料总时长t1作为整个卸料过程的卸料总时长来控制卸料螺旋的卸料停止时间。等卸料时间达到卸料总时长,卸料螺旋停止卸料后,运输车驶出干混砂浆成品仓下方的卸料区。

[0082]

确定整个卸料过程的卸料总时长所涉及的计算公式和比较规则如下:

[0083]

3.1理论卸料时间也即第一预测卸料总时长t1的计算公式为:t1=m/q1,t1的单位为h。

[0084]

3.2标定卸料时长t0的计算公式为:t0=t1/n。其中,n为自定义的卸料时间标定次

数,n例如为不小于10的整数。

[0085]

3.3如图4所示,本发明示例的干混砂浆成品仓的仓体为一旋转体,根据旋转体体积计算公式,标定卸料时长t0对应的时间段内的卸料体积v的计算公式为:其中f(x)为仓体的半径,x为干混砂浆成品仓的料位,a为标定卸料时长t0对应的时间段内的起始料位,b为标定卸料时长t0对应的时间段内的最终料位,v的单位为m3,图4中o为xoy坐标系的原点。

[0086]

3.4标定卸料时长t0对应的时间段内卸料螺旋的实际流量q2的计算公式为:q2=ρv/t0,ρ为物料堆积密度,v为卸料体积,t0为标定卸料时长,q2单位为t/h。

[0087]

3.5第二预测卸料总时长t2的计算公式为:t2=m/q2,t2的单位为h。

[0088]

3.6第一预测卸料总时长t1和第二预测卸料总时长t2之间的关系比较规则为:

[0089]

(1)当满足预设要求也即0.85t1≤t2≤1.15t1时,将卸料总时长设定为t2。

[0090]

(2)当不满足预设要求且t2》1.15t1时,获取下一个标定卸料时长对应的第二预测卸料总时长t2。

[0091]

(3)当不满足预设要求且t2《0.85t1时,控制器发出警告提醒需要检查成品仓卸料系统是否出现堵料问题。

[0092]

综上所述,本发明实施例的前述技术方案可以实现如下有益效果:

[0093]

(1)经济适用

[0094]

卸料过程无需安装地磅进行实时称重,节约地磅系统购买及土建施工费用。

[0095]

(2)操作简单,高效便捷

[0096]

仅需设定流量换算值以及目标卸料质量,读取连续料位计检测的料位数据,即可自动确定满足预设要求的卸料总时长,如此可以实现一键操作自动进行目标卸料质量的精准卸料启/停动作。

[0097]

(3)构造简单,结构紧凑

[0098]

可在现有干混砂浆成品仓的原有设备基础上实现,不用新增设备,节约占地面积及成本。

[0099]

本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

[0100]

本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0101]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指

令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0102]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0103]

在一个典型的配置中,计算设备包括一个或多个处理器(cpu)、输入/输出接口、网络接口和内存。

[0104]

存储器可能包括计算机可读介质中的非永久性存储器,随机存取存储器(ram)和/或非易失性内存等形式,如只读存储器(rom)或闪存(flash ram)。存储器是计算机可读介质的示例。

[0105]

计算机可读介质包括永久性和非永久性、可移动和非可移动媒体可以由任何方法或技术来实现信息存储。信息可以是计算机可读指令、数据结构、程序的模块或其他数据。计算机的存储介质的例子包括,但不限于相变内存(pram)、静态随机存取存储器(sram)、动态随机存取存储器(dram)、其他类型的随机存取存储器(ram)、只读存储器(rom)、电可擦除可编程只读存储器(eeprom)、快闪记忆体或其他内存技术、只读光盘只读存储器(cd-rom)、数字多功能光盘(dvd)或其他光学存储、磁盒式磁带,磁带磁磁盘存储或其他磁性存储设备或任何其他非传输介质,可用于存储可以被计算设备访问的信息。按照本文中的界定,计算机可读介质不包括暂存电脑可读媒体(transitory media),如调制的数据信号和载波。

[0106]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、商品或者设备中还存在另外的相同要素。

[0107]

以上仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。