1.本发明属于散热装置生产制造工艺技术领域,涉及一种使用具有温控区域的隧道炉制作散热装置的方法。

背景技术:

2.过盈配合技术,可以将工件紧密配合,用于防止连接脱落或者传递大的扭矩。过盈配合技术结构简单、对中性好、承载能力大、对轴及轮毂强度类配件强度削弱小灯优点,其缺点是对配合面的加工精度要求高,承载能力和装配产生的应力对实际过盈量很敏感等。过盈配合面通常为圆柱形或者圆锥形,抱紧件和被抱紧件的径向变形使配合面产生很大的压力。

3.中国专利公报公开了一种“一种冷热结合的过盈配合装配方法及led灯具”(专利号:cn110116292b),该方法的缺点是:1.仅能用压铸一种工艺完成制造,不能充分的使用热铸材料的结晶固化原理。2.如果一旦刚压铸出来的散热结构件不能及时的与导热结构件结合,散热结构件冷却后,导热结构件就无法在放入散热结构件灯体里。造成浪费。3.仅能使用铝等压铸材料,不能使用铝挤等型材材料、冷锻等冷锻材料,对材料有一定的限制。4.压铸出来的材料无法进行二次加工。必须及时放入导热结构件。无法及时对压铸材料的品质进行检验。品质保证有一定压力。

技术实现要素:

4.本发明要解决的一个技术问题是提供一种使用具有温控区域的隧道炉制作散热装置的方法,该方法能够使散热结构件与导热结构件更加匹配,减小微观差距。

5.为了解决上述技术问题,本发明的使用具有温控区域的隧道炉制作散热装置的方法如下:将散热装置的散热结构件放置到进料口,导热结构件放到出料口;所述的散热结构件和导热结构件的尺寸满足公式(1)-(3);

6.da2

×

π<da1

×

π<[1 λb×

(tc-ta)]

×

da2

×

π

ꢀꢀꢀ

(1)

[0007]

db2

×

π<db1

×

π<[1 λb×

(tc-ta)]

×

da2

×

π

ꢀꢀꢀ

(2)

[0008]

db2≤da2

ꢀꢀꢀ

(3)

[0009]

其中da1为导热结构件顶部外径,db1为导热结构件底部外径,da2为散热结构件腔体顶部内径,db2为散热结构件腔体底部内径;λb为散热结构件膨胀系数;tc为设定的最终散热结构件表面控制温度,设散热结构件材料的熔点为tmb,tc=(0.2-0.8)

×

tmb;ta为环境温度;

[0010]

设定预热区域的预热加温时间t1,预热保温温度系数e=0.2-0.5,预热加温斜率α=0.8-1.2;将散热结构件移入预热区域进行预热加温;其中预热加温时间t1根据公式(10)、确定;

[0011]

t1=tmb×e×

mb/α

ꢀꢀꢀ

(10)

[0012]

其中tmb为材料熔点;mb为散热结构件质量;

[0013]

设定预热保温区域的预热保温时间t2,预热保温时间系数k2=0.2-0.5;将散热结构件移入预热保温区域进行预热保温;预热保温时间t2根据公式(20)确定;

[0014]

t2=k2

×

t1

ꢀꢀꢀ

(20)

[0015]

设定升温区域的升温时间t3,升温加温斜率β=0.7-1.5,高温保温温度系数f=0.5-0.8;将散热结构件移入升温区域进行升温;升温时间t3根据公式(30)确定;

[0016]

t3=tmb×f×

mb/β

ꢀꢀꢀ

(30)

[0017]

设定高温保温区域的高温保温时间t4,保温时间系数k4=0.5-1;将散热结构件移入温保温区域进行高温保温;高温保温时间t4根据公式(40)确定;

[0018]

t4=t3

×

k4

ꢀꢀꢀ

(40)

[0019]

设定降温区域的降温时间t5,将散热结构件移入降温区域进行降温,使散热结构件表面温度降低到100℃-500℃;

[0020]

设定降温保温区域的降温保温时间t6,将散热结构件移入降温保温区域进行降温保温,使散热结构件表面温度保持在100℃-500℃;

[0021]

将散热结构件移到出料口:迅速将导热结构件放入到通过加热处理的散热结构件腔体内并使导热结构件底部限位结构与散热结构件腔体底部内沿贴合,完成散热装置制作。

[0022]

所述的散热结构件材质为镁,导热结构件材质为铝;散热结构件最终表面控制温度tc=420℃,e=0.3,α=0.9,k2=0.3,β=1.4,f=0.7,k4=0.8。

[0023]

本发明有如下优点:

[0024]

1、本发明通过利用材料达到亚熔状态,通过增加温度,从而增加了内部晶粒的运动,当温度冷却时候,晶粒开始收缩,达到更加抱紧的效果,能够与导热结构件更加匹配,减小微观差距。

[0025]

2、本发明本身利用材料收缩膨胀公式,可以通过计算得出相应加工的尺寸,更方便于批量化生产,降低生产制造成本,降低试错成本。

[0026]

3、本发明使用的散热结构件和导热结构件,可以进行二次加工,使其表面更光滑,进行结合过盈工艺时,可以最大限度的增加两个工件间的接触面积,减少接触热阻,增强传热能力。

[0027]

本发明可应用于led灯具的散热核心部件的生产装配,保证灯具在长时间使用过程的稳定性,提高灯具可靠性。本发明还可以应用于高性能计算机、大功率激光器、大功率电力电子设备生产过程的节能热管理。

附图说明

[0028]

下面结合附图和具体实施方式对本发明作进一步详细说明。

[0029]

图1为隧道炉示意图。

[0030]

图2为本发明温控曲线。

[0031]

图3为导热结构件和散热结构件未压合状态示意图。

[0032]

图4为导热结构件和散热结构件压合过程示意图。

[0033]

图5导热结构件拔模角度示意图,图中a为拔模角度。

[0034]

图6为导热结构件和散热结构件压合状态示意图;图中21为限位结构。

[0035]

图7为导热结构件和散热结构件压合状态示意图。

具体实施方式

[0036]

下面结合附图和实施例对本发明作进一步详细说明,可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

[0037]

在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义的理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接连接,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况具体理解上述术语在本发明中的具体含义。

[0038]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或者仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”、“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0039]

在本实施例的描述中,术语“上”、“下”、“左”、“右”等方位或者位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

[0040]

如图1所示,隧道炉包括有进料口、预热区域、预热保温区域、升温区域、高温保温区域、降温区域、降温保温区域和出料口几个区域。

[0041]

本发明的使用具有温控区域的隧道炉制作散热装置的方法如下:将散热装置的散热结构件放入到进料口,导热结构件放到出料口;将散热结构件由进料口依次移入预热区域、预热保温区域、升温区域、高温保温区域、降温区域、降温保温区域,最后在出料口将导热结构件放入散热结构件腔体。

[0042]

所述的散热结构件和导热结构件的尺寸满足公式(1)-(3);

[0043]

da2

×

π<da1

×

π<[1 λb×

(tc-ta)]

×

da2

×

π

ꢀꢀꢀ

(1)

[0044]

db2

×

π<db1

×

π<[1 λb×

(tc-ta)]

×

da2

×

π

ꢀꢀꢀ

(2)

[0045]

db2≤da2

ꢀꢀꢀ

(3)

[0046]

其中da1为导热结构件顶部外径,db1为导热结构件底部外径,da2为散热结构件腔体顶部内径,db2为散热结构件腔体底部内径;λb为散热结构件膨胀系数;λa为导热结构件的膨胀系数,tc为设定的最终散热结构件表面控制温度,设散热结构件材料的熔点为tmb,tc=(0.2-0.8)

×

tmb;ta为环境温度;td为导热结构件表面控制温度。

[0047]

本发明具体方法如下:

[0048]

将散热结构件放入进料口,将导热结构件放到出料口待用。

[0049]

将散热结构件移入预热区域进行预热加温;预热加温参数设置如下:预热区域的预热加温时间t1(即预热加热的最终需要时间),预热保温温度系数e=0.2-0.5,预热加温

斜率α=0.8-1.2;其中预热加温时间t1根据公式(11)、(12)、(13)确定;

[0050]

t1=t1

min

×

mbꢀꢀꢀ

(11)

[0051]

t1

min

=tc1

max

/α

ꢀꢀꢀ

(12)

[0052]

tc1

max

=tmb×eꢀꢀꢀ

(13)

[0053]

mb为散热结构件质量,t1

min

为预热加温的基本需要时间,tc1

max

为预热保温区域加热到的最高温度,tmb为散热结构件材料熔点。

[0054]

将散热结构件移入预热保温区域,通过隧道炉的红外温度传感器检测散热结构件的表面温度,然后按照设定的预热保温参数进行预热保温处理;预热保温参数设置如下:预热保温时间t2,预热保温时间系数k2=0.2-0.5;预热保温时间t2=k2

×

t1;

[0055]

将散热结构件移入升温区域,按照设定的升温加温参数进行升温处理;升温加温参数设置如下:升温时间t3,升温加温斜率β=0.7-1.5,高温保温温度系数f=0.5-0.8;升温时间t3根据公式(31)、(32)、(33)确定;

[0056]

t3=t3min

×

mbꢀꢀꢀ

(31)

[0057]

t3min=tc3max/β

ꢀꢀꢀ

(32)

[0058]

tc3max=tmb×fꢀꢀꢀ

(33)

[0059]

t3min为升温加温的基本需要时间,tc3max为升温加温区域加热到的最高温度。

[0060]

将散热结构件移入温保温区域,按照设定的高温保温参数进行高温保温处理;高温保温参数设置如下:高温保温时间t4,保温时间系数k4=0.5-1;高温保温时间t4=t3

×

k4。

[0061]

设定降温区域的降温时间t5,将散热结构件移入降温区域进行降温处理;降温时间t5以散热结构件表面温度迅速降低到100℃-500℃为准。

[0062]

设定降温保温区域的降温保温时间t6,将散热结构件移入降温保温区域进行降温保温;降温保温温度控制在100℃-500℃即可。

[0063]

将散热结构件移到出料口:迅速将导热结构件放入到通过加热处理的散热结构件腔体内并使导热结构件底部限位结构与散热结构件腔体底部内沿贴合,完成散热装置制作。

[0064]

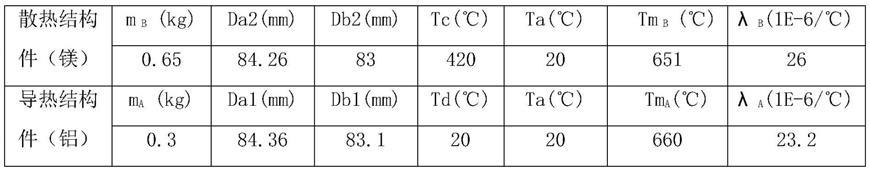

以散热结构件材质选择镁,导热结构件材质为铝为例,环境温度为ta。散热结构件质量mb、膨胀系数λb、熔点为tmb及尺寸,导热结构件ma、膨胀系数λb、熔点/tmb及尺寸见表1;

[0065]

实施例1:设定的最终散热结构件表面控制温度tc=420℃。不考虑导热冷缩情况。

[0066]

散热结构件和导热结构件参数见表1。

[0067]

表1

[0068][0069]

da2

×

π=84.26π(mm) da1

×

π=84.36π(mm)

[0070]

[1 λb(tc-ta)]

×

da2

×

π=[1 0.000026

×

400]

×

84.26

×

π=1.0104

×

84.26

×

π=85.14π(mm)

[0071]

经计算,满足公式(1)

[0072]

db2

×

π=83π(mm)db1

×

π=83.1π(mm)

[0073]

[1 λb×

(tc-ta)]

×

db2

×

π=[1 0.000026

×

400]

×

83

×

π=1.0104

×

83

×

π=83.86π(mm)经计算,满足公式(2)。

[0074]

db2=83(mm)da2=84.26(mm)

[0075]

经计算,满足公式(3)。

[0076]

实施例2:设定的最终散热结构件表面控制温度tmb×

0.2=130.2所以tc选择温度为131℃≥100℃。不考虑导热结构冷缩情况。

[0077]

散热结构件和导热结构件参数见表2。

[0078]

表2

[0079][0080]

da2

×

π=84.26π(mm)da1

×

π=84.36π(mm)

[0081]

[1 λb(tc-ta)]

×

da2

×

π=[1 0.000026

×

131]

×

84.26

×

π=1.0034

×

84.26

×

π=84.54π(mm)

[0082]

经计算,满足公式(1)

[0083]

db2

×

π=83π(mm)db1

×

π=83.1π(mm)

[0084]

[1 λb×

(tc-ta)]

×

db2

×

π=[1 0.000026

×

131]

×

83

×

π=1.0034

×

83

×

π=83.28π(mm)经计算,满足公式(2)。

[0085]

db2=83(mm)da2=84.26(mm)

[0086]

经计算,满足公式(3)。

[0087]

实施例3:设定的最终散热结构件表面控制温度tc=500℃《tmb×

0.8=651

×

0.8=520.8不考虑导热冷缩情况。

[0088]

散热结构件和导热结构件参数见表3。

[0089]

表3

[0090][0091]

da2

×

π=84.26π(mm)da1

×

π=84.36π(mm)

[0092]

[1 λb(tc-ta)]

×

da2

×

π=[1 0.000026

×

480]

×

84.26

×

π=1.01248

×

84.26

×

π=85.31π(mm)

[0093]

经计算,满足公式(1)

[0094]

db2

×

π=83π(mm)db1

×

π=83.1π(mm)

[0095]

[1 λb×

(tc-ta)]

×

db2

×

π=[1 0.000026

×

480]

×

83

×

π=1.01248

×

83

×

π=

84.04π(mm)

[0096]

经计算,满足公式(2)。

[0097]

db2=83(mm)da2=84.26(mm)

[0098]

经计算,满足公式(3)。

[0099]

实施例1-3的散热结构件在隧道炉各区域的设定工艺参数见表4。

[0100]

表4

[0101]

参数实施例1实施例2实施例3t1141106174e0.30.20.5α0.90.81.2t24221113k20.30.20.5t312118184.5β1.40.71.5f0.70.50.8t4979185k40.80.51t5///t6///

[0102]

用本发明制作的散热装置与采用现有方法制作的散热装置进行散热性能对比:

[0103]

本发明实施例1~3测试结果数据见表5(环境温度:25℃)。

[0104]

表5

[0105] 实施例1实施例2实施例31小时74.3℃75.1℃75.0℃24小时73.9℃74.9℃75.5℃72小时74.5℃74.3℃74.9℃144小时74.6℃74.9℃75.2℃

[0106]

现有方法制作的散热装置对比例测试结果数据见表6(环境温度:25℃)。

[0107]

表6

[0108] 对比例1对比例2对比例31小时77.2℃78.3℃78.5℃24小时77.6℃78.8℃78.6℃72小时77.5℃78.7℃77.9℃144小时77.9℃78.6℃78.4℃

[0109]

从表中测试结果数据可以得出结论,采用本发明可以保证led灯具长时间使用的可靠性,比对比例的散热性能有所提升,性能更优。

[0110]

本发明中主要利用径向变形,减小工件间的孔隙,从而减小工件间的缝隙,减小热阻,增大导热能力。

[0111]

本发明模仿热铸出模时候的状态,在散热结构件内部晶粒还没有完全固化时,将导热结构件放入散热结构件里,当热量流过两个相接触的固体的交界面时,界面本身对热流呈现出明显的热阻,将散热结构件加温,让其体积增大,恢复温度后尺寸变小,抱紧导热结构件,有效增加了有效接触面积,从而提升了散热性能。

[0112]

散热结构件和导热结构件不限于上述两种金属材料,两者可以是压铸成型材料、型材成型材料、冷锻成型材料,通过过盈结合在一起,增加有效接触面积,减少热阻,实现理想的热量传递。

[0113]

本发明能够通过加工导热结构件和散热结构件的表面,使其表面粗糙度更小,装配后,热阻更小。不在限制制造工艺,以前只能压铸,现在例如冷锻、铝挤等形成方法,亦可采用此方法,使其内部晶粒达到未完全稳定状态。如果散热结构件在外放置时间过长,造成冷缩,无法装配导热结构件,可以将散热结构件,重新放入隧道炉。

[0114]

以上所述为本发明的说明性实施例,在不脱离本发明原理的前提下的修饰及变化,均在本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。