1.本发明涉及胶水配制混合技术领域,尤其涉及一种全自动胶水配制混合系统。

背景技术:

2.随着国民经济与科学技术的发展,新材料在国内快速发展。在生产过程,新材料需要配制混合,但是新材料配制混合的要求很高,现有很多新材料配制混合行业都不能达到工艺要求,在配制混合的过程中,往往会产生物料计量不准确的问题,无法实现全自动化和数字化的配制混合生产,影响所生产新材料的产品稳定性。

技术实现要素:

3.本发明的目的在于克服现有技术存在的以上问题,提供一种全自动胶水配制混合系统。

4.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

5.一种全自动胶水配制混合系统,包括控制系统、原胶罐、溶剂罐、固化剂罐、搅拌罐和两套成品罐,所述原胶罐、溶剂罐和固化剂罐的进料管末端分别安装一套自动上料装置,所述原胶罐、溶剂罐、固化剂罐和成品罐的出料口均安装有冗余复核装置,所述原胶罐和溶剂罐的冗余复核装置的出料口分别通过配料管与搅拌罐的进料口连通,所述搅拌罐的出料口和固化剂罐的冗余复核装置的出料口分别通过配料管与成品罐的进料口连通,所述配料管上均安装有计量复核装置,所述控制系统分别与自动上料装置、冗余复核装置和计量复核装置通信连接。

6.其中,所述冗余复核装置包括用于称量罐内液体重量的称重传感器、用于定量输送物料的螺旋输送器、用于监测物料输出流量的流量计、信号处理器和程序控制器,所述螺旋输送器上安装有光电式编码器,所述称重传感器、光电式编码器和流量计的信号输出端与信号处理器的信号输入端通信连接,所述信号处理器的信号输出端与程序控制器的信号输入端通信连接,所述程序控制器的控制信号输出端与螺旋输送器的控制信号接收端通信连接。

7.其中,所述计量复核装置包括用于计量输送物料的无脉动计量泵和用于监测配料管中物料流量的流量显示变送器,所述无脉动计量泵和流量显示变送器分别与控制系统通信连接。

8.其中,所述自动上料装置包括能够夹持料筒翻转180

°

的料桶翻转倒料车、抽料泵,所述抽料泵的出料口与进料管连通,所述抽料泵的进料口安装有抽料管,所述抽料管插入夹持在料桶翻转倒料车上的料桶中。

9.进一步的,所述进料管上安装有过滤器,连通所述搅拌罐与成品罐的配料管上安装有过滤器。

10.其中,所述原胶罐、固化剂罐和溶剂罐均为圆顶锥底储料罐,所述圆顶锥底储料罐中安装三轴高速分散机,所述三轴高速分散机三轴分别安装有带刮壁的低速全锚式搅拌

浆、双层高速分散盘和高速乳化头,所述圆顶锥底储料罐顶部安装有快开式人孔,所述圆顶锥底储料罐中安装有温度传感器、高料位传感器、低料位传感器、排空检测传感器,所述控制系统分别与三轴高速分散机、温度传感器、高料位传感器、低料位传感器和排空检测传感器通信连接。

11.其中,所述成品罐为带气动搅拌装置的快开平盖搅拌罐。

12.进一步的,所述原胶罐、固化剂罐、搅拌罐和两套成品罐中均安装有与溶剂罐的配料管连通的喷洒清扫喷头。

13.进一步的,还包括模温机,所述原胶罐、溶剂罐、固化剂罐、搅拌罐和成品罐外均安装有螺旋管式保温夹套,所述模温机的出水口、进水口分别通过管道与保温夹套的进水口、出水口连通。

14.进一步的,还包括安装在进料管、配料管上的吹扫装置。

15.本发明的有益效果是:

16.(1)该系统通过安装冗余复核装置和计量复核装置,规避了常规计量系统的单一性和失效问题,从根本上解决了常规计量系统随着使用时间的增加和环境变化引起的计量失效问题;

17.(2)该系统的冗余复核装置不需要人员重复进行复核,不存在计量失效的问题,系统呈现为全自动和全智能化的状态。

附图说明

18.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

19.图1是本发明中全自动胶水配制混合系统的结构示意图;

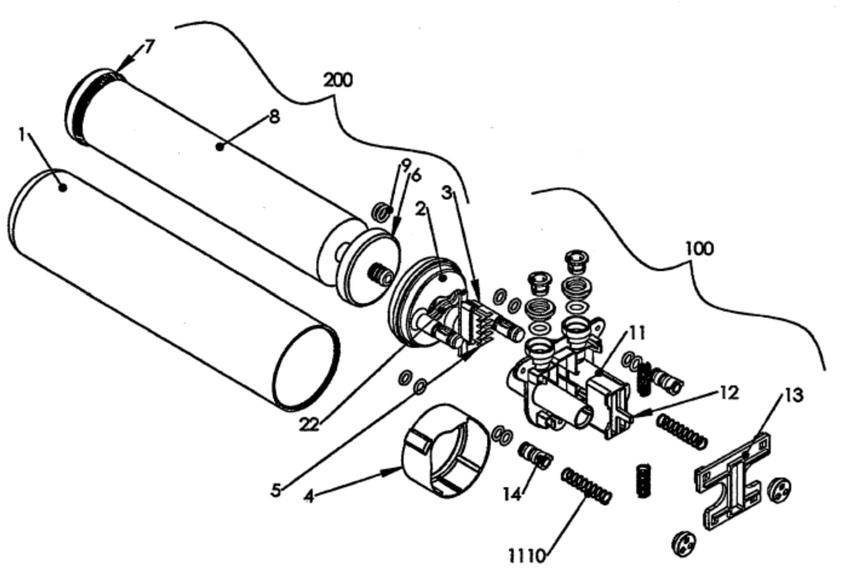

20.图2是本发明中冗余复核装置的结构示意图;

21.图3是本发明中圆顶锥底储料罐的结构示意图;

22.图中标号说明:1-控制系统、2-原胶罐、3-溶剂罐、4-固化剂罐、5-搅拌罐、6-成品罐、7-自动上料装置、8-冗余复核装置、9-计量复核装置、10-无脉动计量泵、11-流量显示变送器、12-过滤器、13-料桶、14-料桶翻转倒料车、15-抽料泵、16-进料管、17-配料管、18-抽料管、19-喷洒清扫喷头、20-模温机、21-称重传感器、22-螺旋输送器、23-流量计、24-光电式编码器、25-电机、26-定子、27-转子、28-圆顶锥底储料罐、29-三轴高速分散机、30-螺旋管式保温夹套。

具体实施方式

23.下面将参考附图并结合实施例,来详细说明本发明。

24.如图1所示,一种全自动胶水配制混合系统,包括控制系统1、原胶罐2、溶剂罐3、固化剂罐4、搅拌罐5和两套成品罐6,原胶罐2、溶剂罐3和固化剂罐4的进料管16末端分别安装一套自动上料装置7,原胶罐2、溶剂罐3、固化剂罐4和成品罐6的出料口均安装有冗余复核装置8,原胶罐2和溶剂罐3的冗余复核装置8的出料口分别通过配料管17与搅拌罐5的进料口连通,搅拌罐5的出料口和固化剂罐3的冗余复核装置8的出料口分别通过配料管17与成品罐6的进料口连通,配料管17上均安装有计量复核装置9,控制系统1分别与自动上料装置

7、冗余复核装置8和计量复核装置9通信连接。

25.自动上料装置7将料桶13中的各原料抽入对应的罐体中,将原胶罐2中的原胶和溶剂罐3中的溶剂按照配方比例输送至搅拌罐5中进行搅拌混合均匀,然后将搅拌罐5中的混合胶液与固化剂罐4中的固化剂按照照配方比例输送至成品罐6中,并在成品罐6内进行搅拌混合,待需要使用成品胶液时,将成品胶液输送至加工设备或成品胶液容器中。

26.由于原胶罐2、溶剂罐3、固化剂罐4配有自动上料装置、冗余复核装置和计量复核装置,使上料和出料过程不需要人员操作和干预,全部生产过程自动化,生产记录数字化。

27.采用两套成品罐6交替式缓存和出料,能够与后端产线无缝链接,同后端生产线全自动同步运行,实现了多工序多生产线的柔性生产。

28.如图2所示,冗余复核装置8包括用于称量罐内液体重量的称重传感器21、用于定量输送物料的螺旋输送器22、用于监测物料输出流量的流量计23、信号处理器和程序控制器,螺旋输送器22上安装有光电式编码器24,称重传感器21、光电式编码器24和流量计的信号输出端与信号处理器的信号输入端通信连接,信号处理器的信号输出端与程序控制器的信号输入端通信连接,程序控制器的控制信号输出端与螺旋输送器的控制信号接收端通信连接。

29.物料由螺旋输送器22输送经过流量计得到其质量流量,流量计的流量信号转换为电信号经信号处理器处理后发送至程序控制器,由程序控制器根据设计的控制逻辑对螺旋输送器进行相应的控制,达到精确控制设定流量的目的;螺旋输送器22是一种精密的特殊加工的螺旋结构型式,由一组定子26和一组螺旋体型的转子27配合通过电机25驱动旋转,通过转子旋转摩擦推动物料前进,定子与转子使用耐腐蚀的材料精密加工形成,定子与转子之间单位内的空间体积尺寸完全相同,从而实现了固液混合物的连续不间断输送,同时是无脉冲的输送的,可输送高粘度的液体,螺旋输送器工作时具有高精密及稳态的特性,从而可得到螺旋输送器的质量流量数据,通过光电式编码器将螺旋输送器的转速转换为电信号,程序控制器通过该电信号可精确计算得出当前流量值,并与流量计的流量数据进行计算对比,由此实现流量数据的初步复核;当物料从罐体流出时,称重传感器将物料质量数据转换为电信号经过信号处理器发送至程序控制器,程序控制器将该质量变化数据换算成流量数据与初步复核数据进行二次对比计算复核。通过内部设计的控制程序逻辑,对螺旋输送器进行自适应调节、过程自动记录和偏差自动报警等做出相对应的自动化处理。

30.计量复核装置9包括用于计量输送物料的无脉动计量泵10和用于监测配料管17中物料流量的流量显示变送器11,无脉动计量泵10和流量显示变送器11分别与控制系统通信连接。

31.自动上料装置7包括能够夹持料筒翻转180

°

的料桶翻转倒料车14、抽料泵15,抽料泵15的出料口与进料管16连通,抽料泵15的进料口安装有抽料管18,抽料管18插入夹持在料桶翻转倒料车14上的料桶13中。

32.进料管16上安装有过滤器12,连通搅拌罐5与成品罐6的配料管17上安装有过滤器12,以对进入的物料进行过滤,避免固体杂质或结晶造成系统堵塞。

33.如图3所示,原胶罐2、固化剂罐4和溶剂罐3均为圆顶锥底储料罐28,圆顶锥底储料罐28中安装三轴高速分散机29,三轴高速分散机29三轴分别安装有带刮壁的低速全锚式搅拌浆、双层高速分散盘和高速乳化头,圆顶锥底储料罐顶部安装有快开式人孔,圆顶锥底储

料罐中安装有温度传感器、高料位传感器、低料位传感器、排空检测传感器,控制系统分别与三轴高速分散机、温度传感器、高料位传感器、低料位传感器和排空检测传感器通信连接。

34.成品罐6为带气动搅拌装置的快开平盖搅拌罐,可自动和手动调节搅拌转速,快开平盖搅拌罐底部出料,在快开平盖搅拌罐底部设置自动控制阀,与生产线信号联动。两个快开平盖搅拌罐自动交替存料,可在供料间启动和停止,与主系统的启动和停止独立,与主配料系统的待料和运行形成呼应控制。并设计多处操作位联动缺料声光报警,缺料自动报警提醒人员处理。

35.还包括模温机20,原胶罐2、溶剂罐3、固化剂罐4、搅拌罐5和成品罐6外均安装有螺旋管式保温夹套30,模温机的出水口、进水口分别通过管道与保温夹套的进水口、出水口连通。每个罐体的温度控制独立控制,所有的物料罐恒温水的温度可显示可设定。

36.原胶罐2、固化剂罐4、搅拌罐5和两套成品罐6中均安装有与溶剂罐3的配料管连通的喷洒清扫喷头19,使用溶剂高压力全自动清理所有容器,清洗后的溶剂能够自动排入原先装原料的料桶13中。

37.进料管16、配料管17和其他有物料流动的管道上都安装有吹扫装置,在用溶剂清理完管道后,使用吹扫装置对管道内部进行吹扫,让清洗时无液体残留,可彻底排空。吹扫系统同时具备分段手动控制吹扫功能,方便人员操作。

38.该全自动胶水配制混合系统中:配管件为sus304材质(氟材料密封件)、所有管件使用sus304卫生级管件、所有垫片为3mm以上铁氟龙垫片、所有物料接触部分达到卫生级标准。并且单节直管长度不得大于6米,所有直接、弯头及三通等接头部位不使用焊接连接,接头部位使用法兰连接方式及氟材料密封件,输送泵体两端及容器管路使用软连接;容器底部全部采用无残留液体设计,使用锥形桶底部出料,保证出料出干净;底部排料阀无死角,孔凹陷<10mm;所有容器和管路内外壁全部做镜面处理,镜面等级达到ra0.8以上,容器设计为方便反复清洗的形式;所有容器和管道内壁等物料接触部分全部进行纳米涂层或涂特氟龙处理,增加内壁疏水性,防止粘壁;压缩空气管线全部使用sus304镜面管设计制作安装,所有管道和设备部件使用专用静电接地线进行跨接,确保接地良好,符合安全验收标准;所有软管使用化学品专用软管,具备导静电防爆性能,具备导静电防爆性能认证;整机设计为上下钢平台结构,充分利用高度空间,减少占地面积;所有的物料自动控制阀门设计为带信号反馈,控制上进行握手信号控制;所有罐体的气动阀门前设置一支手动阀门,便于检查和维修;所有电气安装及部件都为防爆型式;所有计量类传感器选用c6精度等级传感器。

39.固化剂罐4、装固化剂的料桶13、用于抽固化剂的自动上料装置7均安装有氮气密封装置,通过自动控制让氮气密封装置保持微压力,压力值的大小能够设定,失压后会自动报警。因为固化剂一旦与空气接触会反应而硬化,因此要利用氮气进行保护,杜绝固化剂与空气接触。

40.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。