1.本发明涉及玻璃加工设备技术领域,具体为一种玻璃正面酸刻蚀反面覆耐酸膜设备和方法。

背景技术:

2.现有技术中公开号为“cn205907184u”的一种用于玻璃酸蚀的玻璃加工保护装置,属于玻璃加工设备技术领域,包括基座和保护装置,基座还与一操作终端连接,保护装置由若干玻璃吸附装置、一支撑架、一挡板、及一橡胶保护板构成,支撑架、挡板、橡胶保护板及玻璃吸附装置之间形成一密封区域,玻璃吸附装置包括橡胶吸盘、活塞、气缸和空气压缩机,活塞中设有两真空气孔,两真空气孔包括一负压进气孔和一正压出气孔,橡胶保护板内设有通孔,橡胶吸盘及活塞密封的套设在通孔内,橡胶保护板由一硬性保护层和一柔性保护层构成,上述装置能够适应不同尺寸的玻璃酸蚀加工、又能够有效保护玻璃的被保护面、还能防止灰尘及酸洗液进入真空气孔内。

3.但是上述该玻璃酸蚀的玻璃加工保护装置在使用过程中仍然存在较为明显的缺陷:1、上述装置仅能对玻璃被保护面进行酸蚀防护,由于玻璃在酸蚀后,酸蚀面仍然会遗留少量酸蚀液,而在酸蚀后玻璃的叠片过程中,遗留的酸蚀液接触被保护棉容易造成被保护面的酸蚀,进而造成良率下降等问题;2、现有技术中的酸蚀操作台,酸蚀液通常暴露于空气中,且取片过程往往需要人工佩戴橡胶手套进行取片,由于酸蚀气体的大量挥发及酸蚀液的长期接触,容易造成安全风险,不利于生产人员的身体健康。

技术实现要素:

4.本发明的目的在于提供一种玻璃正面酸刻蚀反面覆耐酸膜设备和方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种玻璃正面酸刻蚀反面覆耐酸膜设备,包括旋转过渡舱,所述旋转过渡舱围绕安装在其轴心的转轴做轴心旋转运动,所述旋转过渡舱上下两侧设置有一对中心对称的伸缩套筒,两侧的所述伸缩套筒内均通过伸缩弹簧活动插设有密封伸缩管,两侧的所述密封伸缩管远离伸缩套筒一端均与拆卸式酸蚀箱固定连接,所述拆卸式酸蚀箱口沿处开设有密封槽,所述密封槽内安装有密封胶圈,两侧的所述拆卸式酸蚀箱上还固定安装有一对电动液压伸缩缸,所述电动液压伸缩缸的伸缩臂上还固定安装有负压吸盘,所述负压吸盘经伸缩臂与设置于拆卸式酸蚀箱外部的微型负压泵的进出气口连通;

7.所述旋转过渡舱中部开设有球形液体通道,所述球形液体通道内活动安装有球阀,所述球形液体通道上下两侧的旋转过渡舱上开设有连通伸缩套筒的酸蚀液通道,所述球阀上开设有与上下酸蚀液通道活动配合的旋转通孔,所述球阀两侧均固定安装有齿轮连杆,所述齿轮连杆通过旋转过渡舱两侧开设的密封孔延伸至旋转过渡舱外部,两侧的所述齿轮连杆分别与驱动齿条活动啮合,所述驱动齿条分别固定安装在上下的密封伸缩管外

侧;

8.所述旋转过渡舱下方升降设置有覆膜台,所述覆膜台上部开设有玻璃配合槽,上下的所述拆卸式酸蚀箱通过旋转过渡舱的轴心旋转交替与覆膜台活动配合,上年的所述拆卸式酸蚀箱外侧还设置有进入玻璃配合槽内部的切割刀片。

9.优选的,所述覆膜台内部开设有集液槽,所述玻璃配合槽与集液槽之间通过液体流动孔相连通,所述玻璃配合槽表面覆盖有在液体膨胀状态下中部凸起四角与玻璃配合槽底部齐平的排气薄膜,所述覆膜台两侧还开设有耐酸膜通过的卷材流动槽。

10.优选的,所述集液槽一侧还开设有增压槽,所述增压槽内活动安装有增压活塞,所述增压活塞远离集液槽一侧通过增压弹簧将增压活塞连接在增压槽内侧。

11.优选的,所述覆膜台位于卷材流动槽两侧还通过支架分别活动安装有主动辊和从动辊,所述主动辊的辊轴与绕卷电机的驱动轴固定连接。

12.优选的,所述转轴延伸至旋转过渡舱内部与球形液体通道连通,所述球阀位于旋转通孔的径向开设有酸蚀液加注孔,所述酸蚀液加注孔与旋转通孔连通,所述酸蚀液加注孔内设置有单向进入旋转通孔的单向阀,所述转轴内部开设有加注通道,所述转轴侧边还开设有与加注通道连通的进液孔,所述进液孔所在的转轴外侧还活动套设有加注环,所述加注环外侧通过管道与外接加注泵连通。

13.一种玻璃正面酸刻蚀反面覆耐酸膜方法,采用上述的玻璃正面酸刻蚀反面覆耐酸膜设备,包括以下步骤:

14.步骤一:通过转轴旋转使得拆卸式酸蚀箱保持上下位置固定,向上部的拆卸式酸蚀箱内安装待酸蚀及覆膜的玻璃片,利用同侧的电动液压伸缩缸向玻璃片一侧进行移动,使得负压吸盘贴附于玻璃片表面,通过所在电动液压伸缩缸设置的微型负压泵将玻璃片进行吸附,并通过电机带动转轴旋转180

°

使得安装玻璃片一侧的拆卸式酸蚀箱处于最下方位置;

15.步骤二:向上部的拆卸式酸蚀箱内添加酸蚀液,并采用步骤一的方式将该拆卸式酸蚀箱同样安装待酸蚀及覆膜的玻璃片;

16.步骤三:通过升降机构操动覆膜台上升,使得覆膜台与下方的拆卸式酸蚀箱配合,并继续推动拆卸式酸蚀箱及密封伸缩管上升,密封伸缩管上升使得驱动齿条向上移动直至与齿轮连杆啮合,随即推动齿轮连杆旋转,齿轮连杆旋转带动球阀发生90

°

旋转使得旋转通孔与上下酸蚀液通道连通,此时上部加注的酸蚀液得以落入底部的拆卸式酸蚀箱内,从而使得酸蚀液与底部安装的玻璃片内侧接触,从而完成酸蚀操作,受到覆膜台向上的挤压,玻璃片将拆卸式酸蚀箱内外环境进行封闭,此时电动液压伸缩缸得以脱离对玻璃片的吸附,保证玻璃片所有位置受到均匀酸蚀;

17.步骤四:在覆膜台上升过程中,切割刀片用于将耐酸膜进行切割,受到中部凸起四角与玻璃配合槽底部齐平的排气薄膜的作用,从而保证耐酸膜从中部向玻璃片四周吸附,有效方式覆膜过程中产生气泡,覆膜及酸蚀完成后,升降机构操动覆膜台下降与拆卸式酸蚀箱脱离,此时转轴旋转180

°

;

18.步骤五:完成酸蚀及覆膜的玻璃片转移至顶部,此时通过电动液压伸缩缸上升顶出玻璃片,重复步骤1安装新的待加工玻璃片,循环往复从而实现玻璃片的连续覆膜及酸蚀。

19.与现有技术相比,本发明的有益效果是:

20.1、本发明通过在酸蚀过程中将保护面包覆耐酸膜,从而有效对保护面进行防护,彻底避免在由于酸蚀液附着而导致的保护面被酸蚀现象,大大提高了玻璃酸蚀良率,同时玻璃的酸蚀及覆膜过程同步完成,大大提高了玻璃加工效率;

21.2、本发明的酸蚀液储存于伸缩套筒、密封伸缩管内部,随着旋转过渡舱1的旋转依次与待酸蚀的玻璃片进行接触,在整个酸蚀过程中,酸蚀液极少与外部环境接触,从而降低了酸蚀液的挥发量,同时,酸蚀后的玻璃片在电动液压伸缩缸的推动下从拆卸式酸蚀箱内脱离,进而无需双手进入酸蚀液内部进行取片,大大降低了工作人员长期暴露于空气环境中的危害;

22.3、本发明通过排气薄膜25的特殊结构从而保证玻璃片在覆膜过程中气体从中部向周围排空,进而避免了覆膜后玻璃片与耐酸膜之间产生气泡,从而提高了覆膜质量。

23.本发明通过在酸蚀过程中将保护面包覆耐酸膜,彻底避免在由于酸蚀液附着而导致的保护面被酸蚀现象,酸蚀液储存于伸缩套筒、密封伸缩管内部,取片过程无需接触酸蚀液,且覆膜质量高,大大降低了工作人员长期暴露于空气环境中的危害,提高了玻璃加工效率。

附图说明

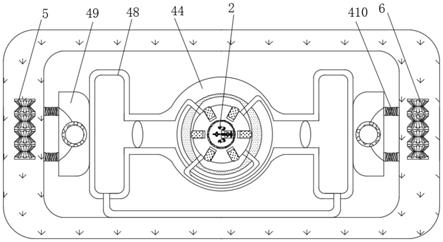

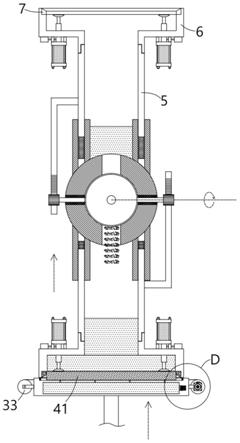

24.图1为本发明的整体结构剖视示意图;

25.图2为本发明的球阀旋转状态示意图;

26.图3为本发明的旋转过渡舱连接结构立体示意图;

27.图4为本发明的覆膜台整体结构示意图;

28.图5为本发明的a区域放大结构示意图;

29.图6为本发明的b区域放大结构示意图;

30.图7为本发明的c区域放大结构示意图;

31.图8为本发明的d区域放大结构示意图;

32.图9为本发明的酸蚀液加注孔连接结构示意图。

33.图中:1旋转过渡舱、2转轴、3伸缩套筒、4伸缩弹簧、5密封伸缩管、6拆卸式酸蚀箱、7密封槽、8密封胶圈、9电动液压伸缩缸、10伸缩臂、11负压吸盘、12微型负压泵、13球形液体通道、14球阀、15酸蚀液通道、16旋转通孔、17齿轮连杆、18密封孔、19驱动齿条、20覆膜台、21玻璃配合槽、22切割刀片、23集液槽、24液体流动孔、25排气薄膜、26耐酸膜、27卷材流动槽、28增压槽、29增压活塞、30增压弹簧、31支架、32主动辊、33从动辊、34绕卷电机、35酸蚀液加注孔、36单向阀、37加注通道、38进液孔、39加注环、40管道、41玻璃片。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例:

36.请参阅图1-9,本发明提供一种技术方案:

37.实施例一:

38.一种玻璃正面酸刻蚀反面覆耐酸膜设备,包括旋转过渡舱1,旋转过渡舱1围绕安装在其轴心的转轴2做轴心旋转运动,旋转过渡舱1上下两侧设置有一对中心对称的伸缩套筒3,两侧的伸缩套筒3内均通过伸缩弹簧4活动插设有密封伸缩管5,两侧的密封伸缩管5远离伸缩套筒3一端均与拆卸式酸蚀箱6固定连接,拆卸式酸蚀箱6口沿处开设有密封槽7,密封槽7内安装有密封胶圈8,两侧的拆卸式酸蚀箱6上还固定安装有一对电动液压伸缩缸9,电动液压伸缩缸9的伸缩臂10上还固定安装有负压吸盘11,负压吸盘11经伸缩臂10与设置于拆卸式酸蚀箱6外部的微型负压泵12的进出气口连通;

39.旋转过渡舱1中部开设有球形液体通道13,球形液体通道13内活动安装有球阀14,球形液体通道13上下两侧的旋转过渡舱1上开设有连通伸缩套筒3的酸蚀液通道15,球阀14上开设有与上下酸蚀液通道15活动配合的旋转通孔16,球阀14两侧均固定安装有齿轮连杆17,齿轮连杆17通过旋转过渡舱1两侧开设的密封孔18延伸至旋转过渡舱1外部,两侧的齿轮连杆17分别与驱动齿条19活动啮合,驱动齿条19分别固定安装在上下的密封伸缩管5外侧;

40.旋转过渡舱1下方升降设置有覆膜台20,覆膜台20上部开设有玻璃配合槽21,上下的拆卸式酸蚀箱6通过旋转过渡舱1的轴心旋转交替与覆膜台20活动配合,上年的拆卸式酸蚀箱6外侧还设置有进入玻璃配合槽21内部的切割刀片22。

41.在该实施例中,旋转过渡舱1通过转轴2的旋转发生转动,转轴2在外接旋转电机的驱动下进行转动,通过旋转过渡舱1的旋转带动伸缩套筒3、密封伸缩管5及与其连接的拆卸式酸蚀箱6转动,通过酸蚀液在重力的作用下向下流动的原理,从而使得内部的酸蚀液能够不断与底部拆卸式酸蚀箱6上安装的玻璃片41接触,从而对其进行酸蚀,在酸蚀过程中,玻璃片41充当了内外环境封闭的隔板,通过玻璃片41与密封胶圈8的配合,结合覆膜台20的向上挤压,从而保证拆卸式酸蚀箱6内外环境的隔绝,在覆膜台20向上移动过程中,覆膜台20对拆卸式酸蚀箱6挤压使得拆卸式酸蚀箱6连同密封伸缩管5克服伸缩弹簧4的弹力向伸缩套筒3一侧进行挤压,在挤压过程中,安装在伸缩套筒3上的驱动齿条19与齿轮连杆17接触啮合,此时驱动齿条19移动带动齿轮连杆17旋转,通过齿轮连杆17旋转带动与其固定连接的球阀14转动,进而使得旋转通孔16与酸蚀液通道15连同,此时位于上部的酸蚀液得以通过旋转通孔16进入底部,通过此种设置,能够保证当底部的覆膜台20与玻璃片41充分挤压后,此时玻璃片41与密封胶圈8充分配合,从而防止酸蚀液发生渗漏,同时,当覆膜台20向上挤压过程中,电动液压伸缩缸9的负压吸盘11与玻璃片41表面脱离,在玻璃片41的出气安装过程中,由于旋转过渡舱1的旋转向下翻转,此时需要负压吸盘11为玻璃片41提供吸附力,从而防止玻璃片41掉落,在酸蚀过程中,为了防止负压吸盘11对玻璃片41表面发生遮挡,从而控制负压吸盘11与玻璃片41表面脱离,通过该种方式保证了酸蚀面能够被完全酸蚀,微型负压泵12通过与负压吸盘11提供吸附力,从而使得玻璃片41被牢牢吸附,覆膜台20上设置有耐酸膜26,在覆膜台20上升过程中,耐酸膜26与玻璃片41的保护面接触,从而进行覆膜,在覆膜过程中,采用玻璃片41大于密封槽7厚度的设置,保证玻璃片41突出拆卸式酸蚀箱6,从而能够顺利进行覆膜,通过切割刀片22将覆膜卷材进行切割,从而使得覆膜完成的玻璃片41能够脱离,覆膜酸蚀完成后,电动液压伸缩缸9的负压吸盘11再次与玻璃片41接触

将其吸附,从而防止酸蚀液重力作用将其推出拆卸式酸蚀箱6。

42.实施例二:

43.在该实施例中,覆膜台20内部开设有集液槽23,玻璃配合槽21与集液槽23之间通过液体流动孔24相连通,玻璃配合槽21表面覆盖有在液体膨胀状态下中部凸起四角与玻璃配合槽21底部齐平的排气薄膜25,覆膜台20两侧还开设有耐酸膜26通过的卷材流动槽27,通过排气薄膜25的设置,玻璃片41在于耐酸膜26接触后,其中部区域首先与耐酸膜26接触,随着覆膜台20的继续上升,耐酸膜26从中间向周围平铺在玻璃片41上,从而有效防止覆膜过程中产生气泡。

44.实施例三:

45.在该实施例中,集液槽23一侧还开设有增压槽28,增压槽28内活动安装有增压活塞29,增压活塞29远离集液槽23一侧通过增压弹簧30将增压活塞29连接在增压槽28内侧,当覆膜台20与玻璃片41接触过程中,收到玻璃片41的挤压,通过液体流动孔24进入玻璃配合槽21的液体再次进入集液槽23中,此时集液槽23内部压力增大,从而推动增压活塞29克服增压弹簧30做功,当玻璃片41脱离覆膜台20后,增压弹簧30再次推动增压活塞29复位,使得排气薄膜25继续处于膨胀状态。

46.实施例四:

47.在该实施例中,覆膜台20位于卷材流动槽27两侧还通过支架31分别活动安装有主动辊32和从动辊33,主动辊32的辊轴与绕卷电机34的驱动轴固定连接,通过绕卷电机34带动主动辊32旋转,从而带动安装在主动辊上的覆膜废料进行缠绕,通过绕卷方式完成连续性覆膜过程。

48.实施例五:

49.在该实施例中,转轴2延伸至旋转过渡舱1内部与球形液体通道13连通,球阀14位于旋转通孔16的径向开设有酸蚀液加注孔35,酸蚀液加注孔35与旋转通孔16连通,酸蚀液加注孔35内设置有单向进入旋转通孔16的单向阀36,转轴2内部开设有加注通道37,转轴2侧边还开设有与加注通道37连通的进液孔38,进液孔38所在的转轴2外侧还活动套设有加注环39,加注环39外侧通过管道40与外接加注泵连通,由于在酸蚀过程中,内部的酸蚀液会发生一定量的消耗,此时通过管道40定期向加注环39内添加酸蚀液,酸蚀液通过加注通道37进入酸蚀液加注孔35内,并随着酸蚀液加注孔35与旋转通孔16连通进而进入内部,从而完成酸蚀液的连续补充。

50.一种玻璃正面酸刻蚀反面覆耐酸膜方法,采用上述的玻璃正面酸刻蚀反面覆耐酸膜设备,包括以下步骤:

51.步骤一:通过转轴2旋转使得拆卸式酸蚀箱6保持上下位置固定,向上部的拆卸式酸蚀箱6内安装待酸蚀及覆膜的玻璃片41,利用同侧的电动液压伸缩缸9向玻璃片41一侧进行移动,使得负压吸盘11贴附于玻璃片表面,通过所在电动液压伸缩缸9设置的微型负压泵12将玻璃片41进行吸附,并通过电机带动转轴2旋转180

°

使得安装玻璃片41一侧的拆卸式酸蚀箱6处于最下方位置;

52.步骤二:向上部的拆卸式酸蚀箱6内添加酸蚀液,并采用步骤一的方式将该拆卸式酸蚀箱6同样安装待酸蚀及覆膜的玻璃片41;

53.步骤三:通过升降机构操动覆膜台20上升,使得覆膜台20与下方的拆卸式酸蚀箱6

配合,并继续推动拆卸式酸蚀箱6及密封伸缩管5上升,密封伸缩管5上升使得驱动齿条19向上移动直至与齿轮连杆17啮合,随即推动齿轮连杆17旋转,齿轮连杆17旋转带动球阀14发生90

°

旋转使得旋转通孔16与上下酸蚀液通道15连通,此时上部加注的酸蚀液得以落入底部的拆卸式酸蚀箱6内,从而使得酸蚀液与底部安装的玻璃片41内侧接触,从而完成酸蚀操作,受到覆膜台20向上的挤压,玻璃片41将拆卸式酸蚀箱6内外环境进行封闭,此时电动液压伸缩缸9得以脱离对玻璃片41的吸附,保证玻璃片41所有位置受到均匀酸蚀;

54.步骤四:在覆膜台20上升过程中,切割刀片22用于将耐酸膜26进行切割,受到中部凸起四角与玻璃配合槽21底部齐平的排气薄膜25的作用,从而保证耐酸膜26从中部向玻璃片41四周吸附,有效方式覆膜过程中产生气泡,覆膜及酸蚀完成后,升降机构操动覆膜台20下降与拆卸式酸蚀箱6脱离,此时转轴2旋转180

°

;

55.步骤五:完成酸蚀及覆膜的玻璃片41转移至顶部,此时通过电动液压伸缩缸9上升顶出玻璃片41,重复步骤1安装新的待加工玻璃片41,循环往复从而实现玻璃片41的连续覆膜及酸蚀。

56.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。