1.本发明涉及玻璃蚀刻技术领域,具体涉及单面蚀刻制造超薄玻璃的方法及超薄玻璃。

背景技术:

2.超薄型玻璃能很好地应用于折叠手机的盖板领域,物理方法和化学方法是玻璃切割和减薄的常用技术,其中,化学蚀刻法由于具有产率高、不良率低且减薄效果好等优点,而越来越受到人们的欢迎,一般化学切割方法不需要进行物理性的切割和抛光所以不会发生微裂纹,但需要进行双面光刻胶镀膜、刻图案,不但导致了制作成本的增加,而且由于超薄玻璃厚度较小,双面蚀刻也容易造成断裂和不易固定的问题。

3.因此,人们将研究的目光逐渐转移到了单面蚀刻制造超薄玻璃的技术研究,目前也有相关文献对其进行了公开和报导,但是其方法比较单一,得到的超薄玻璃性能有待进一步提高,例如,在现有技术中,专利号为cn103359949a的“tft玻璃基板单面蚀刻的方法”和专利号为cn204644165u的“用于蒙砂玻璃的单面蚀刻装置”均是对玻璃基板的非蚀刻区进行防护,然后通过蚀刻液进行蚀刻,即得到相应的超薄玻璃,但是该方法制得的玻璃结构单一,并且没有蚀刻相应的图案,性能的缺陷限制了其应用,并且仅仅通过耐酸膜/保护膜的限制,难以对超薄玻璃进行固定,容易造成其破裂,导致不良率的上升。又如,专利号为cn111453997a的“单面蚀刻制造超薄玻璃的方法及超薄玻璃”通过单面减薄技术可以降低光刻胶的成本,实现了对图案的形状的切割,且不易发生微裂纹,但是其连接结构是耐酸性薄膜,不但不易于固定,而且在减薄的过程中容易发生卷曲而造成破裂,并且其切割过程太过简单,不容易控制,蚀刻液会继续对蚀刻后的玻璃基板进行蚀刻,造成蚀刻过度的问题,得到不规则形状的超薄玻璃不理想,如图8所示。

技术实现要素:

4.针对上述现有领域存在的问题,本发明的目的是提供一种稳固性好、不良率低、效率高且效果好的单面蚀刻制造超薄玻璃的方法。为实现本发明的目的,采用如下技术方案:

5.一种单面蚀刻制造超薄玻璃的方法,包括以下步骤:

6.(1)初蚀刻减薄:取一块玻璃基板,对其进行初蚀刻处理,得到初蚀刻玻璃薄板;

7.(2)固定:将步骤(1)所得初蚀刻玻璃薄板远离刻蚀表面的侧面固定于防酸背板上;

8.(3)蚀刻图案:通过在玻璃基板的表面蚀刻形成图案的凹槽,从而得到图案玻璃薄板;

9.(4)优化分离:对步骤(3)所得图案玻璃薄板进行优化和分离,得到厚度为0.02-0.08mm的超薄玻璃基板。

10.优选的,步骤(1)所述初蚀刻减薄包括以下步骤:

11.(101)打磨:将待刻蚀面进行打磨处理,防止减薄后的打磨造成破裂,以降低不良

率;

12.(102)清洁:对步骤(101)打磨后的玻璃基板通过蒸馏水、乙醇洗涤2-3次,以得到表面洁净的玻璃基板;

13.(103)防护:在步骤(102)清洁后的玻璃基板的底面及其四周形成第一耐酸防护层;

14.(104)蚀刻:将步骤(103)所得玻璃基板通过均匀的蚀刻液蚀刻一段时间,得到初蚀刻玻璃薄板。

15.优选的,步骤(2)所述初蚀刻玻璃薄板远离刻蚀表面的侧面通过胶粘层固定于防酸背板上。

16.优选的,步骤(3)所述蚀刻图案具体包括以下步骤:

17.(301)在玻璃基板的蚀刻表面依次形成金属膜和耐酸光刻层;

18.(302)在耐酸光刻层的表面设置掩膜,通过曝光技术在耐酸光刻层表面形成相应的图案;

19.(303)除去耐酸光刻层表面的掩膜;

20.(304)在耐酸光刻层的表面设置第二耐酸防护层;

21.(305)将步骤(304)的玻璃基板通过均匀的蚀刻液蚀刻一段时间,在玻璃基板的表面蚀刻形成图案的凹槽;

22.(306)依次剥离第二耐酸防护层、耐酸光刻层和金属膜,得到图案玻璃薄板。

23.优选的,所述第一耐酸防护层、第二耐酸防护层为pvc、pp、pet中的一种或几种。

24.优选的,步骤(4)所述优化分离具体包括以下步骤:

25.(401)在步骤(3)所得图案玻璃薄板的蚀刻表面形成第三耐酸防护层;

26.(402)根据需要在步骤(401)设置了第三耐酸防护层的图案玻璃薄板上画定分离线和蚀刻终点线;

27.(403)在第三耐酸防护层内画定撕裂线,且所述撕裂线与分离线相对应;

28.(404)撕开两撕裂线之间的第三耐酸防护层,形成局部蚀刻区;

29.(405)将步骤(404)形成了局部蚀刻区的玻璃基板通过均匀的蚀刻液蚀刻一段时间,得到分离的且形状不规则的待优化玻璃薄板;

30.(406)将步骤(405)得到的形状不规则的待优化玻璃薄板继续蚀刻,直至蚀刻表面达到蚀刻终点线,再剥离第一耐酸防护层和第三耐酸防护层,得到理想的超薄玻璃基板。

31.优选的,所述分离线位于凹槽内,所述蚀刻终点线位于凹槽的边缘。

32.优选的,所述蚀刻液为20-50%的氢氟酸溶液,且所述蚀刻液采用顶喷或侧喷的方式进行蚀刻。

33.为达上述目的,本发明还提供了一种超薄玻璃,采用上述单面蚀刻制造超薄玻璃的方法制备而得。

34.与现有技术相比,本发明的有益效果是:

35.本发明通过单面蚀刻,仅需要设置单面的耐酸光刻层,节约了生产成本;将初蚀刻玻璃薄板通过胶粘层固定于防酸背板上,便于在蚀刻过程中的固定,且不易造成超薄玻璃的卷曲而破裂,降低了其不良率;通过对蚀刻图案的图案玻璃薄板进行优化分离,可以进行高精度切割,得到分离且规则的超薄玻璃,具有的蚀刻图案扩大了其应用范围,实用性强。

附图说明

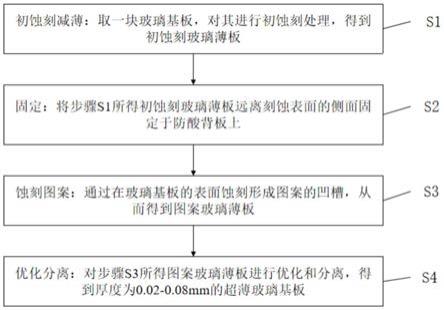

36.图1为本发明一种单面蚀刻制造超薄玻璃的方法的工艺流程图;

37.图2为本发明中初蚀刻减薄步骤的工艺流程图;

38.图3为本发明中蚀刻图案步骤的工艺流程图;

39.图4为本发明中优化分离步骤的工艺流程图;

40.图5为本发明一种单面蚀刻制造超薄玻璃的方法中初蚀刻减薄的流程示意图;

41.图6为本发明一种单面蚀刻制造超薄玻璃的方法中固定和蚀刻图案的流程示意图;

42.图7为本发明一种单面蚀刻制造超薄玻璃的方法中优化分离的流程示意图;

43.图8为对比文件中蚀刻过度的结构示意图;

44.图中,1-玻璃基板,101-初蚀刻玻璃薄板,102-图案玻璃薄板,103-待优化玻璃薄板,104-超薄玻璃基板,2-金属膜,3-耐酸光刻层,4-第一耐酸防护层,5-掩膜,6-胶粘层,7-防酸背板,8-第二耐酸防护层,9-凹槽,10-第三耐酸防护层,11-预分离线,12-撕裂线,13-局部蚀刻区,14-蚀刻终点线。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.具体实施例1

47.图1为本发明一种单面蚀刻制造超薄玻璃的方法的工艺流程图,并且结合图2至图7,从中可以看出,本发明提供了一种单面蚀刻制造超薄玻璃的方法,具体包括以下步骤:

48.步骤s1:初蚀刻减薄:取一块玻璃基板1,对其进行初蚀刻处理,得到初蚀刻玻璃薄板101。

49.在本步骤中,首先将待刻蚀面进行打磨处理,可以加快减薄速率,并且由于玻璃基板较薄时打磨容易劈裂,此步骤可以防止减薄后的打磨造成破裂,以降低不良率;然后将玻璃基板1通过蒸馏水、乙醇分别洗涤3次,以得到表面洁净的玻璃基板1;再在玻璃基板1的底面及其四周形成第一耐酸防护层4;最后将所得玻璃基板1通过均匀的蚀刻液蚀刻一段时间,得到初蚀刻玻璃薄板101。

50.步骤s2:固定:将步骤s1所得初蚀刻玻璃薄板101远离刻蚀表面的侧面通过胶粘层6固定于防酸背板7上。

51.步骤s3:蚀刻图案:通过在玻璃基板1的表面蚀刻形成图案的凹槽9,从而得到图案玻璃薄板102。

52.在本步骤中,首先在玻璃基板1的蚀刻表面依次形成金属膜2(即铬膜)和耐酸光刻层3,在耐酸光刻层3的表面设置掩膜5,通过曝光技术在耐酸光刻层3表面形成相应的图案;再除去耐酸光刻层3表面的掩膜5;然后在耐酸光刻层3的表面设置第二耐酸防护层8,将得到的玻璃基板1通过均匀的蚀刻液蚀刻一段时间,在玻璃基板1的表面蚀刻形成图案的凹槽9;最后依次剥离第二耐酸防护层8、耐酸光刻层3和金属膜2,得到图案玻璃薄板102,其中耐

酸光刻层和金属膜通过剥离液从玻璃基板上玻璃,此为现有技术,在此不在赘述。

53.步骤s4:优化分离:对步骤s3所得图案玻璃薄板102进行优化和分离,得到厚度为0.02mm的超薄玻璃基板104。

54.在本步骤中,首先将所得图案玻璃薄板102的蚀刻表面形成第三耐酸防护层10,然后在图案玻璃薄板102上画定分离线11和蚀刻终点线14,该分离线11位于凹槽9内,蚀刻终点线14位于凹槽9的边缘,在第三耐酸防护层10内画定撕裂线12,且该撕裂线12与分离线11相对应;再撕开两撕裂线12之间的第三耐酸防护层10,形成局部蚀刻区13;然后将形成了局部蚀刻区13的玻璃基板1通过均匀的蚀刻液蚀刻一段时间,得到分离的且形状不规则的待优化玻璃薄板103;最后将得到的形状不规则的待优化玻璃薄板103继续蚀刻,直至蚀刻表面达到蚀刻终点线14,再剥离第一耐酸防护层4和第三耐酸防护层10,得到厚度为0.02mm的超薄玻璃基板104。

55.在本发明中,蚀刻液为20%的氢氟酸溶液,且该蚀刻液采用顶喷的方式进行蚀刻。其中,第一耐酸防护层4、第二耐酸防护层8、第三耐酸防护层10分别为厚度为0.1mm的pvc、pp、pet,这些材质的薄膜在照射250-600nm波长的光源时失去粘合力,进而容易从玻璃基板上剥离。

56.具体实施例2

57.图1为本发明一种单面蚀刻制造超薄玻璃的方法的工艺流程图,并且结合图2至图7,从中可以看出,本发明提供了一种单面蚀刻制造超薄玻璃的方法,具体包括以下步骤:

58.步骤s1:初蚀刻减薄:取一块玻璃基板1,对其进行初蚀刻处理,得到初蚀刻玻璃薄板101。

59.在本步骤中,首先将待刻蚀面进行打磨处理,可以加快减薄速率,并且由于玻璃基板较薄时打磨容易劈裂,此步骤可以防止减薄后的打磨造成破裂,以降低不良率;然后将玻璃基板1通过蒸馏水、乙醇分别洗涤2次,以得到表面洁净的玻璃基板1;再在玻璃基板1的底面及其四周形成第一耐酸防护层4;最后将所得玻璃基板1通过均匀的蚀刻液蚀刻一段时间,得到初蚀刻玻璃薄板101。

60.步骤s2:固定:将步骤s1所得初蚀刻玻璃薄板101远离刻蚀表面的侧面通过胶粘层6固定于防酸背板7上。

61.步骤s3:蚀刻图案:通过在玻璃基板1的表面蚀刻形成图案的凹槽9,从而得到图案玻璃薄板102。

62.在本步骤中,首先在玻璃基板1的蚀刻表面依次形成金属膜2(即铬膜)和耐酸光刻层3,在耐酸光刻层3的表面设置掩膜5,通过曝光技术在耐酸光刻层3表面形成相应的图案;再除去耐酸光刻层3表面的掩膜5;然后在耐酸光刻层3的表面设置第二耐酸防护层8,将得到的玻璃基板1通过均匀的蚀刻液蚀刻一段时间,在玻璃基板1的表面蚀刻形成图案的凹槽9;最后依次剥离第二耐酸防护层8、耐酸光刻层3和金属膜2,得到图案玻璃薄板102,其中耐酸光刻层和金属膜通过剥离液从玻璃基板上玻璃,此为现有技术,在此不在赘述。

63.步骤s4:优化分离:对步骤s3所得图案玻璃薄板102进行优化和分离,得到厚度为0.08mm的超薄玻璃基板104。

64.在本步骤中,首先将所得图案玻璃薄板102的蚀刻表面形成第三耐酸防护层10,然后在图案玻璃薄板102上画定分离线11和蚀刻终点线14,该分离线11位于凹槽9内,蚀刻终

点线14位于凹槽9的边缘,在第三耐酸防护层10内画定撕裂线12,且该撕裂线12与分离线11相对应;再撕开两撕裂线12之间的第三耐酸防护层10,形成局部蚀刻区13;然后将形成了局部蚀刻区13的玻璃基板1通过均匀的蚀刻液蚀刻一段时间,得到分离的且形状不规则的待优化玻璃薄板103;最后将得到的形状不规则的待优化玻璃薄板103继续蚀刻,直至蚀刻表面达到蚀刻终点线14,再剥离第一耐酸防护层4和第三耐酸防护层10,得到厚度为0.08mm的超薄玻璃基板104。

65.在本发明中,蚀刻液为50%的氢氟酸溶液,且该蚀刻液采用侧喷的方式进行蚀刻。其中,第一耐酸防护层4、第二耐酸防护层8、第三耐酸防护层10是厚度为0.5mm的pvc材料,这些材质的薄膜在照射250-600nm波长的光源时失去粘合力,进而容易从玻璃基板上剥离。

66.具体实施例3

67.图1为本发明一种单面蚀刻制造超薄玻璃的方法的工艺流程图,并且结合图2至图7,从中可以看出,本发明提供了一种单面蚀刻制造超薄玻璃的方法,具体包括以下步骤:

68.步骤s1:初蚀刻减薄:取一块玻璃基板1,对其进行初蚀刻处理,得到初蚀刻玻璃薄板101。

69.在本步骤中,首先将待刻蚀面进行打磨处理,可以加快减薄速率,并且由于玻璃基板较薄时打磨容易劈裂,此步骤可以防止减薄后的打磨造成破裂,以降低不良率;然后将玻璃基板1通过蒸馏水、乙醇分别洗涤3次,以得到表面洁净的玻璃基板1;再在玻璃基板1的底面及其四周形成第一耐酸防护层4;最后将所得玻璃基板1通过均匀的蚀刻液蚀刻一段时间,得到初蚀刻玻璃薄板101。

70.步骤s2:固定:将步骤s1所得初蚀刻玻璃薄板101远离刻蚀表面的侧面通过胶粘层6固定于防酸背板7上。

71.步骤s3:蚀刻图案:通过在玻璃基板1的表面蚀刻形成图案的凹槽9,从而得到图案玻璃薄板102。

72.在本步骤中,首先在玻璃基板1的蚀刻表面依次形成金属膜2(即铬膜)和耐酸光刻层3,在耐酸光刻层3的表面设置掩膜5,通过曝光技术在耐酸光刻层3表面形成相应的图案;再除去耐酸光刻层3表面的掩膜5;然后在耐酸光刻层3的表面设置第二耐酸防护层8,将得到的玻璃基板1通过均匀的蚀刻液蚀刻一段时间,在玻璃基板1的表面蚀刻形成图案的凹槽9;最后依次剥离第二耐酸防护层8、耐酸光刻层3和金属膜2,得到图案玻璃薄板102,其中耐酸光刻层和金属膜通过剥离液从玻璃基板上玻璃,此为现有技术,在此不在赘述。

73.步骤s4:优化分离:对步骤s3所得图案玻璃薄板102进行优化和分离,得到厚度为0.06mm的超薄玻璃基板104。

74.在本步骤中,首先将所得图案玻璃薄板102的蚀刻表面形成第三耐酸防护层10,然后在图案玻璃薄板102上画定分离线11和蚀刻终点线14,该分离线11位于凹槽9内,蚀刻终点线14位于凹槽9的边缘,在第三耐酸防护层10内画定撕裂线12,且该撕裂线12与分离线11相对应;再撕开两撕裂线12之间的第三耐酸防护层10,形成局部蚀刻区13;然后将形成了局部蚀刻区13的玻璃基板1通过均匀的蚀刻液蚀刻一段时间,得到分离的且形状不规则的待优化玻璃薄板103;最后将得到的形状不规则的待优化玻璃薄板103继续蚀刻,直至蚀刻表面达到蚀刻终点线14,再剥离第一耐酸防护层4和第三耐酸防护层10,得到厚度为0.08mm的超薄玻璃基板104。

75.在本发明中,蚀刻液为35%的氢氟酸溶液,且该蚀刻液采用顶喷的方式进行蚀刻。其中,第一耐酸防护层4、第二耐酸防护层8、第三耐酸防护层10是厚度为0.3mm的pvc材料,这些材质的薄膜在照射250-600nm波长的光源时失去粘合力,进而容易从玻璃基板上剥离。

76.具体实施例4

77.一种超薄玻璃,采用上述单面蚀刻制造超薄玻璃的方法制备而得。

78.从本发明的以上各实施例可看出,本发明通过单面蚀刻,仅需要设置单面的耐酸光刻层,节约了生产成本;将初蚀刻玻璃薄板通过胶粘层固定于防酸背板上,便于在蚀刻过程中的固定,且不易造成超薄玻璃的卷曲而破裂,降低了其不良率;通过对蚀刻图案的图案玻璃薄板进行优化分离,可以进行高精度切割,得到分离且规则的超薄玻璃,具有的蚀刻图案扩大了其应用范围,实用性强。

79.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉该技术的人在本发明所揭露的技术范围内,可理解想到的变换或更替,都应涵盖在本发明的包含范围之内,因此,本发明的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。