1.本发明属于纽扣锂硫电池技术领域,具体为新型双硫键含硫聚合物正极活性物质的制备方法。

背景技术:

2.新型电池系统不断的发展,而锂硫电池因为具有较高的能量密度高、较低的成本、以及环保等优点,具有广泛的应用前景。锂硫电池的工作原理是利用充放电过程锂离子在正负极之间的转移。放电时,锂离子从负极脱插,嵌入正极,正极的活性物质中s-s键断裂。正极硫的理论比能量高达2680wh/kg(或2967wh/l),锂硫电池的理论比容量高达1672mah/g,理论比能量达到2500wh/kg,远高于锂离子电池现阶段150wh/kg左右的能量密度。

3.尽管与许多类型的动力电池相比,锂硫电池有着明显的优点,但是同样也存在着很多的不足。目前锂硫电池最大的问题在于循环利用次数较低,主要原因在于1)硫单质的电导率较低(室温下仅为5

×

10-19s/cm),从而导致电池的库伦效率以及活性材料的利用率都较低;2)在锂硫电池的充放电过程中会产生中间产物多硫化锂,中间产物会溶于电解液。在放电过程中多硫化锂会在电场作用下向负极转移,覆盖在金属锂表面,进一步被还原成不溶于电解液的li2s;在充电过程中,li2s又会在负极表面被氧化成多硫化锂,向正极转移,如此循环往复自放电形成“穿梭效应”,进而导致活性物质s不可逆的损失。所以会导致锂硫电池库伦效率较低、容量衰减较快、高倍率性能差以及阻抗增加等问题;3)硫在嵌锂过程中体积变化高达78%,在充放电过程中伴随活性材料的体积膨胀可能造成极片应力开裂,与集流体失去电接触,造成活性物质损失、循环稳定性差;4)锂硫电池的负极采用金属锂,这就会在充放电过程中生成枝晶,刺穿隔膜,造成电池短路,带来安全隐患。

4.在这样的背景下,为了尽可能解决锂硫电池存在活性物质利用率低、循环寿命短、倍率性能差、自放电严重等问题,锂硫电池含硫正极材料的合成及改性成为了关键。

5.反相硫化法是一种制备具有高硫含量的聚合物材料的简便方法。在反相硫化的过程中,可以利用熔融的硫单质直接与乙烯基单体发生本体共聚反应,一方面提高了硫链的支化度,另一方面使硫单质与乙烯基单体一起连接形成多硫化物环。这种硫和苯乙烯的无规共聚物可以进一步与苯乙烯衍生物、丙烯酸酯单体和烯丙基单体混溶发生反应。反应过程中,在加热的条件下,硫和苯乙烯的无规共聚物中的s-s键被活化生成硫自由基,进攻乙烯基共聚物,以合成新型三元含硫共聚物。

技术实现要素:

6.本发明的目的就在于为了解决上述背景技术的问题,而提出新型双硫键含硫聚合物正极活性物质的制备方法,提高正极材料载硫量,保证正极材料的导电性,提升电极的反应活性,同时简化制备工艺,优化出最佳的电池正极材料体系。该研究不但进一步深化了双硫键高硫聚合物在锂硫电池中的应用,而且选用天然低价的原料进行聚合,简化操作工艺,对有机二硫化物在锂硫电池中的进一步应用有着重大的意义。

7.本发明的目的可以通过以下技术方案实现:

8.新型双硫键含硫聚合物正极活性物质的制备方法,包括以下步骤:

9.步骤1:将硫磺加热至120℃完全熔融;

10.步骤2:向步骤1液体中加入一定量的苯乙烯后,将温度升高至130℃-140℃,反应6h,得到红棕色粘稠液体;

11.步骤3:将步骤2产物冷却至室温,变成红棕色固体,即通过反相硫化法合成了苯乙烯-硫的二元共聚物;

12.步骤4:将苯乙烯-硫二元共聚物升温至120℃,从红棕色的固体熔融至液体;

13.步骤5:向步骤4液体中加入60-80wt%的花生油,升温至170℃-180℃,反应5h,冷却至室温,得到褐色含硫量54-72wt%产物苯乙烯-花生油-硫三元共聚物。

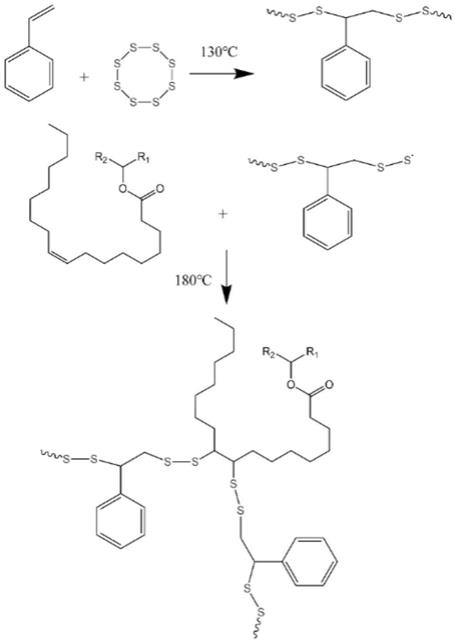

14.苯乙烯-花生油-硫三元共聚物制备机理如下:

[0015][0016]

作为本发明的进一步方案:步骤2中,苯乙烯与硫磺的摩尔比为1:1-1.5。

[0017]

作为本发明的进一步方案:将苯乙烯-花生油-硫三元共聚物溶解于四氢呋喃溶液中,加入石墨烯或导电炭黑,混合,得到均匀粘稠浆料,即新型纽扣锂硫电池的正极浆料。

[0018]

作为本发明的进一步方案:苯乙烯-花生油-硫三元共聚物与石墨烯或导电炭黑的质量比3:2。

[0019]

作为本发明的进一步方案:混合条件为:在常温下用磁力搅拌器搅拌5个小时以上,待溶剂挥发,放入50℃烘箱2h。

[0020]

作为本发明的进一步方案:将制备的正极粘稠浆料用涂抹器刮刀均匀涂布于厚度为12-18um的铝箔集流体上,单面涂敷,放置在真空干燥箱中;将烘干后的正极片进行辊压并冲切成圆形电极片。

[0021]

作为本发明的进一步方案:真空干燥箱的温度60℃、时间为24小时。

[0022]

作为本发明的进一步方案:圆形电极片的直径为0.8-1.2cm。

[0023]

作为本发明的进一步方案:将纽扣电池的负极壳放在手套箱内水平面上,用尖头镊子夹取金属锂片放于负极壳内;采用移液枪将70ul的电解液加入;随后夹取celgard 2400微孔膜隔膜放于金属锂片之上,使其能被电解液浸润完整贴合于锂片;再夹取制备的正极极片放于隔膜正中;再夹取垫片覆盖住正极极片;再夹取弹片扣在垫片之上;最后换用塑料头镊子夹取正极壳覆盖并夹紧;将组合的电池置于压片机压制,取出组装好的纽扣电池放置24小时直至稳定。

[0024]

作为本发明的进一步方案:电解液为1mol/l litfsi(dol/dme,体积比1:1)。

[0025]

该苯乙烯-花生油-硫三元共聚物的具体的作用机理:

[0026][0027]

与现有技术相比,本发明的有益效果是:

[0028]

(1)本发明采用反相硫化法合成了不同硫含量的花生油-硫二相聚合物;采用反相

硫化法和动态共价法结合的方法首次合成了54wt%,63wt%以及72wt%硫含量的花生油-苯乙烯-硫三相聚合物;

[0029]

(2)本发明的产物体系中,花生油-苯乙烯-硫三相聚合物在常温状态下溶解于可挥发性溶剂,可与导电材料均匀混合;且在常温下呈粘稠可流动状态,在制备正极材料时,可以不用添加粘结剂直接与导电材料混合涂敷在集流体上,极大的简化了制备工艺流程,是制备锂硫电池正极材料极片的最优选择;

[0030]

(3)本发明采用含硫量72wt%的花生油-苯乙烯-硫三相聚合物首次分别与石墨烯和导电炭黑均匀共混成膜,制备出锂硫电池的新型正极材料;

[0031]

(4)本发明中,花生油-苯乙烯-硫三相聚合物@石墨烯正极材料的初始放电比容量达到1008.4mah/g。100次循环之后,放电比容量维持在611.4mah/g以上,容量保持率在60%以上,库仑效率接近100%,成功抑制了多硫化物的“穿梭效应”;制备出高新能锂硫电池,容量增加,充放电循环效率提升。

具体实施方式

[0032]

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0033]

实施例1

[0034]

本发明为新型双硫键含硫聚合物正极活性物质的制备方法,具体包括以下步骤:

[0035]

步骤1:将硫磺加热至120℃完全熔融;

[0036]

步骤2:向步骤1液体中加入一定量的苯乙烯后,将温度升高至130℃-140℃,反应6h,得到红棕色粘稠液体;

[0037]

步骤3:将步骤2产物冷却至室温,变成红棕色固体,即通过反相硫化法合成了苯乙烯-硫的二元共聚物;

[0038]

步骤4:将苯乙烯-硫二元共聚物升温至120℃,从红棕色的固体熔融至液体;

[0039]

步骤5:向步骤4液体中加入60wt%的花生油,升温至170℃-180℃,反应5h,冷却至室温,得到褐色含硫量54wt%产物苯乙烯-花生油-硫三元共聚物。

[0040]

新型纽扣锂硫电池的制备方法,具体包括以下步骤:

[0041]

步骤一:正极浆料的制备:将苯乙烯-花生油-硫三元共聚物溶解于四氢呋喃溶液中,按照3:2的质量比加入石墨烯,在常温下用磁力搅拌器搅拌5个小时以上,待溶剂挥发大部分,放入50℃烘箱2h,得到均匀粘稠浆料;

[0042]

步骤二:正极片的制备:将制备的正极粘稠浆料用涂抹器刮刀均匀涂布于厚度为12-18um的铝箔集流体上,单面涂敷,放置在真空干燥箱中:温度60℃、烘烤24小时;将烘干后的正极片进行辊压并冲切成直径约为1cm的圆形电极片。

[0043]

步骤三:将纽扣电池的负极壳放在手套箱内水平面上,用尖头镊子夹取金属锂片放于负极壳内;采用移液枪将70ul的1mol/l litfsi(dol/dme,体积比1:1)电解液加入。随后夹取celgard 2400微孔膜隔膜放于金属锂片之上,使其能被电解液浸润完整贴合于锂片;再夹取制备的正极极片放于隔膜正中;再夹取垫片覆盖住正极极片;再夹取弹片扣在垫

片之上;最后换用塑料头镊子夹取正极壳覆盖并夹紧。将组合的电池置于压片机压制,取出组装好的纽扣电池放置24小时直至稳定。

[0044]

最后,对比有无新型含硫聚合物正极活性物质对锂硫电池性能的影响。

[0045]

实施例2

[0046]

与实施例1不同之处在于:步骤5:向步骤4液体中加入70wt%的花生油,升温至170℃-180℃,反应5h,冷却至室温,得到褐色含硫量63wt%产物苯乙烯-花生油-硫三元共聚物。

[0047]

实施例3

[0048]

与实施例1不同之处在于:步骤5:向步骤4液体中加入80wt%的花生油,升温至170℃-180℃,反应5h,冷却至室温,得到褐色含硫量72wt%产物苯乙烯-花生油-硫三元共聚物。

[0049]

实施例4

[0050]

与实施例1不同之处在于:步骤一:正极浆料的制备:将苯乙烯-花生油-硫三元共聚物溶解于四氢呋喃溶液中,按照3:2的质量比加入导电炭黑,在常温下用磁力搅拌器搅拌5个小时以上,待溶剂挥发大部分,放入50℃烘箱2h,得到均匀粘稠浆料;

[0051]

实施例5

[0052]

与实施例2不同之处在于:与实施例1不同之处在于:步骤一:正极浆料的制备:将苯乙烯-花生油-硫三元共聚物溶解于四氢呋喃溶液中,按照3:2的质量比加入导电炭黑,在常温下用磁力搅拌器搅拌5个小时以上,待溶剂挥发大部分,放入50℃烘箱2h,得到均匀粘稠浆料;

[0053]

实施例6

[0054]

与实施例3不同之处在于:与实施例1不同之处在于:步骤一:正极浆料的制备:将苯乙烯-花生油-硫三元共聚物溶解于四氢呋喃溶液中,按照3:2的质量比加入导电炭黑,在常温下用磁力搅拌器搅拌5个小时以上,待溶剂挥发大部分,放入50℃烘箱2h,得到均匀粘稠浆料;

[0055]

对比例1

[0056]

步骤一、正极浆料的制备:

[0057]

步骤1:将硫磺、石墨烯、聚偏氟乙烯(pvdf)按照质量比7:2:1放入研钵,加入n-甲基吡咯烷酮作为溶剂,研磨均匀;

[0058]

步骤2:将步骤1中浆体涂敷在铝箔上;

[0059]

步骤3:在65℃真空中干燥24h;

[0060]

步骤4:将烘干后的正极片进行辊压并冲切成直径约为1cm的圆形电极片。

[0061]

步骤5:将电极片在手套箱中放置24小时。

[0062]

纽扣电池组装步骤与实例1相同,这里不再重复。

[0063]

对比例2

[0064]

步骤一、正极浆料的制备:

[0065]

步骤1:将硫磺、导电炭黑、聚偏氟乙烯(pvdf)按照质量比7:2:1放入研钵,加入n-甲基吡咯烷酮作为溶剂,研磨均匀;

[0066]

步骤2:将步骤1中浆体涂敷在铝箔上;

[0067]

步骤3:在65℃真空中干燥24h;

[0068]

步骤4:将烘干后的正极片进行辊压并冲切成直径约为1cm的圆形电极片。

[0069]

步骤5:将电极片在手套箱中放置24小时。

[0070]

纽扣电池组装步骤与实例1相同,这里不再重复。

[0071]

检测方法包括:

[0072]

检测一、首次放电容量测试:在室温下对电池进行恒流放电测试,充放电区间为1.0~3.0v,电流密度范围:400~5000ma/g。

[0073]

检测二、容量保持率测试:在室温下测试各实施例及对比例电池在0.2c的电流密度下工作时,100次循环之后的放电比容量与初始放电比容量之间的比率。检测结果如表1所示:

[0074][0075][0076]

对比上述实施例的各项检测结果,采用本方法制备出来的新型正极活性物质不但有效提升了正极材料的载硫量,而且由于其本身的物理特性,避免使用粘结剂,简化了工艺流程。而且由于花生油-苯乙烯-硫中的官能团有利于捕获中间产生的多硫化物,从而抑制多硫化物的嵌入扩散。此外,花生油-苯乙烯-硫中的s-s键与石墨烯的π-π共轭键的相互影响,扩展了共轭体系,有效地增强了电极材料界面上的相互作用,进一步抑制了多硫化物的“穿梭效应”,从而大大提高了锂硫电池的电池容量和充放电循环效率。

[0077]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。