1.本发明涉及一种电路连接用黏合剂膜、电路连接结构体的制造方法及黏合剂膜收纳套组。

2.本发明涉及一种基板搬送用支承带及电子设备装置的制造方法。

背景技术:

3.随着智能手机、平板pc等电子设备的多功能化,通过多段层叠半导体元件而高容量化的堆叠式mcp(multi chip package,多芯片封装)已经普及。安装半导体元件时广泛使用膜状黏合剂作为晶粒接合用黏合剂。然而,使用现有的焊线结合的半导体元件的连接方式时,数据的处理速度会受到限制,因此电子设备的动作趋于变慢。并且,保持低功耗且可更长时间不充电使用的需求越来越高,因此还要求省电。从这样的观点出发,近年来,以进一步提高速度及进一步省电为目的,还陆续开发出利用贯穿电极而不是焊线结合来连接半导体元件彼此的新的结构的电子设备装置。

4.尽管如此陆续开发出新的结构的电子设备装置,但依然还要求高容量化,且正在推进能够与封装结构无关地更多段层叠半导体元件的技术的开发。然而,为了在有限的空间内层叠更多的半导体元件,将半导体元件稳定地薄型化是必不可少的。

5.例如,从背面侧磨削半导体晶片以使其薄型化。在此时的磨削工序中,在将被称为所谓bg带(背面磨削带)的带贴合于半导体晶片来支承半导体晶片的状态下实施磨削工序成为主流。然而,用于磨削工序中的半导体晶片在表面侧形成有电路,当利用磨削薄型化时,容易受其影响而发生翘曲。bg带为容易变形的带材料,因此无法充分地支承被薄型化的半导体晶片,容易使半导体晶片发生翘曲。因此,还提出了一种经由压敏胶黏剂将晶片固定于支承体来进行背面磨削及搬送的方法(例如,参考下述专利文献1及专利文献2)。

6.以往技术文献

7.专利文献

8.专利文献1:日本专利第4565804号说明书

9.专利文献2:日本专利第4936667号说明书

技术实现要素:

10.发明要解决的技术课题

11.为了实现半导体元件的薄型化,考虑使用薄型有机基板作为基板,具体而言,正在积极进行未使用玻璃布中浸渍有热固化树脂的芯层的无芯基板的开发。无芯基板不具芯层,因此能够减小基板的层厚,而另一方面,由于不具高弹性的芯层,因此难以确保基板本身的刚性,半导体元件的制造工艺中的操作性成为问题。

12.因此,本发明的目的在于,提供一种能够以高生产率制造具备使用有机基板薄型化的半导体元件的电子设备装置的电子设备装置的制造方法及能够在该制造方法中使用的基板搬送用支承带。

13.用于解决技术课题的手段

14.为了解决上述问题,本发明人对使用无芯基板的半导体元件的制造及使用该半导体元件的电子设备装置的制造进行了探讨。关于操作性的问题,存在搬送时的有机基板的挠曲的问题,作为解决该问题的方式,考虑到将基板搬送用支承膜暂时固定于有机基板的基板搬送用支承带。在使用这样的带的工艺中,需要从有机基板剥离所贴合的支承膜,但暂时固定材料残留于有机基板有可能会在有机基板的组装工序中产生机械连接不良及电连接不良,因此存在要增加去除暂时固定材料的工序等问题。因此,希望支承膜与暂时固定材料之间的剥离强度更高。并且,考虑到在制造半导体元件时要应对高温工艺,希望支承膜耐热性优异。

15.另外,以上述专利文献等为首的以往技术设想的是半导体晶片的加工,因此尽管考虑到相对于暂时固定材料的硅晶片的剥离性,但未提及有关相对于薄型有机基板的剥离性及相对于有机基板及支承膜的剥离强度的平衡的见解。

16.因此,本发明人进一步进行探讨的结果,发现通过利用特定的化合物对耐热性优异的特定的支承膜的表面进行处理,并在其处理面上设置特定的暂时固定材料层,能够提高支承膜与暂时固定材料层之间的剥离强度,并根据该见解完成了本发明。

17.本发明的一方式提供一种基板搬送用支承带,其具备支承膜、设置于该支承膜上的底涂层及设置于底涂层上的暂时固定材料层,支承膜为聚酰亚胺膜,暂时固定材料层含有热塑性树脂,底涂层含有选自由具有环氧基或脲基的硅烷偶联剂、环氧树脂、聚氨酯橡胶及具有5mgkoh/g以上的酸值的丙烯酸酯橡胶组成的群组中的至少一种。

18.根据本发明的基板搬送用支承带,能够利用聚酰亚胺膜来加强有机基板,从能够提高有机基板的操作性,并且提高支承膜与暂时固定材料层之间的剥离强度的观点出发,能够容易从经预定的加工工艺(尤其,回焊工序等260℃以上的高温工艺)之后的有机基板一并剥离暂时固定材料层和支承膜。由此,能够以高生产率制造具备使用有机基板来薄型化的半导体元件的电子设备装置。

19.从进一步提高支承膜与暂时固定材料层之间的剥离强度的观点出发,丙烯酸酯橡胶可以为具有5℃以下的玻璃化转变温度。

20.从提高耐热性的观点出发,暂时固定材料层可以进一步含有热固性树脂。

21.并且,本发明的基板搬送用支承带可以为满足下述条件。

22.通过在具有设置有阻焊剂的主面的基板上将基板搬送用支承带以暂时固定材料层与基板的主面接触的方式贴合而获得依序具备基板、暂时固定材料层、底涂层及支承膜的层叠体,将该层叠体以130℃加热30分钟、以170℃加热1小时并以260℃加热5分钟后,暂时固定材料层与支承膜之间的25℃下的90

°

剥离强度大于基板与暂时固定材料层之间的25℃下的90

°

剥离强度。

23.上述基板搬送用支承带可以为进一步满足下述条件。

24.基板与暂时固定材料层之间的90

°

剥离强度为30n/m以上且300n/m以下。

25.本发明的基板搬送用支承带可以为用于搬送无芯基板。

26.本发明的另一方式提供一种电子设备装置的制造方法,其包括:第1工序,在厚度10~1000μm的有机基板上将上述本发明的基板搬送用支承带以暂时固定材料层与有机基板接触的方式贴合,获得依序具备支承膜、底涂层、暂时固定材料层及有机基板的层叠体;

第2工序,加热层叠体的暂时固定材料层;第3工序,将半导体芯片搭载于经第2工序之后的层叠体的有机基板上;第4工序,利用密封材料密封搭载于有机基板上的半导体芯片;及第5工序,从经第4工序之后的层叠体的有机基板剥离支承膜、底涂层及暂时固定材料层。

27.根据本发明的电子设备装置的制造方法,能够以高生产率制造具备使用有机基板薄型化的半导体元件的电子设备装置。即,本制造方法通过使用本发明的基板搬送用支承带,能够发挥如下效果:(i)在第1工序中能够利用聚酰亚胺膜来加强有机基板,提高薄型有机基板的操作性;(ii)即使在第2工序、第3工序及第4工序包括高温工艺的情况下,也能够利用耐热性优异的聚酰亚胺膜来充分支承有机基板,能够高效地安装及密封半导体芯片;及(iii)在第5工序中能够容易从有机基板一并剥离暂时固定材料层和支承膜;等。

28.上述有机基板可以为无芯基板。并且,上述有机基板的厚度可以为200μm以下。

29.发明效果

30.根据本发明,能够提供一种能够以高生产率制造具备使用有机基板薄型化的半导体元件的电子设备装置的电子设备装置的制造方法及能够在该制造方法中使用的基板搬送用支承带。

31.本发明的基板搬送用支承带能够提高有机基板的操作性,并且能够容易从有机基板一并剥离暂时固定材料层和支承膜。

附图说明

32.图1是显示出基板搬送用支承带的一实施方式的图,图1(a)是俯视图,图1(b)是沿着图1(a)的i-i线切割的示意剖视图。

33.图2(a)~图2(c)是用于说明电子设备装置的制造方法的一实施方式的示意剖视图。

34.图3(d)~图3(e)是用于说明电子设备装置的制造方法的一实施方式的示意剖视图。

35.图4(f)~图4(h)是用于说明电子设备装置的制造方法的一实施方式的示意剖视图。

具体实施方式

36.以下,根据情况参考附图对用于实施本发明的方式进行详细说明。但是,本发明并不限定于以下实施方式。另外,在本说明书中,“(甲基)丙烯酸”意味着丙烯酸或甲基丙烯酸,“(甲基)丙烯酸酯”意味着丙烯酸酯或与其对应的甲基丙烯酸酯。“a或b”只要含有a和b中的任一者即可,可以同时含有两者。

37.并且,在本说明书中,术语“层”在作为平面图观察时,除形成于整个面的形状的结构以外,还包括形成于一部分的形状的结构。并且,在本说明书中,术语“工序”不仅包括独立的工序,即使在无法与其他工序明确地区分的情况下,只要可实现该工序的所期望的作用,则也包括在本术语中。并且,使用“~”来表示的数值范围表示包括记载于“~”的前后的数值分别作为最小值及最大值的范围。

38.此外,在本说明书中,在组合物中存在多个相当于各成分的物质的情况下,若无特别说明,则组合物中的各成分的含量意味着存在于组合物中的该多个物质的总量。并且,若

无特别说明,则例示材料可以单独使用,也可以组合两种以上来使用。

39.并且,在本说明书中阶段性地记载的数值范围中,某一阶段的数值范围的上限值或下限值可以替换成其他阶段的数值范围的上限值或下限值。并且,在本说明书中记载的数值范围中,其数值范围的上限值或下限值可以替换成实施例中示出的值。

40.[基板搬送用支承带]

[0041]

本实施方式的基板搬送用支承带具备支承膜、设置于该支承膜上的底涂层及设置于底涂层上的暂时固定材料层。

[0042]

图1是显示出基板搬送用支承带的一实施方式的图,图1(a)是俯视图,图1(b)是沿着图1(a)的i-i线切割的示意剖视图。这些图所示的基板搬送用支承带10依序具备支承膜1、底涂层pl、暂时固定材料层2a及保护膜3。

[0043]

在本实施方式中,将聚酰亚胺膜用作支承膜1。聚酰亚胺膜例如可以使用100en(du pont-toray co.,ltd.制、产品名)等市售品。

[0044]

支承膜1的厚度可以根据目标强度及柔软性适当设定,优选为3~350μm。只要厚度为3μm以上,则趋于获得充分的膜强度,只要厚度为350μm以下,则趋于获得充分的柔软性。从这样的观点出发,支承膜1的厚度更优选为5~200μm,进一步优选为7~150μm。

[0045]

底涂层pl可以含有选自由具有环氧基或脲基的硅烷偶联剂、环氧树脂、聚氨酯橡胶及具有5mgkoh/g以上的酸值的丙烯酸酯橡胶组成的群组中的至少一种。

[0046]

作为具有环氧基或脲基的硅烷偶联剂,例如可举出3-环氧丙氧基丙基三甲氧基硅烷、3-脲基丙基三烷氧基硅烷、3-胺基丙基三乙氧基硅烷、3-巯基丙基三甲氧基硅烷、n-苯基-3-胺基丙基三甲氧基硅烷。这样的硅烷偶联剂可以使用kbm303、kbm402、kbm403、kbe402、kbe403、kbe585(以上为shin-etsu chemical co.,ltd.制、产品名)等市售品。

[0047]

作为环氧树脂,例如可举出多官能环氧树脂。这样的环氧树脂可以使用ex-810p(以上为nagase chemtex corporation制、产品名)等市售品。

[0048]

作为聚氨酯橡胶,例如可举出聚醚系聚氨酯,优选可溶于有机溶剂中。这样的聚氨酯橡胶可以使用t-8175n、t-8180n(以上为dic covestro polymer ltd.制、产品名)等市售品。

[0049]

聚氨酯橡胶的重均分子量优选为50,000~250,000,更优选为100,000~200,000。重均分子量为在凝胶渗透色谱法(gpc)中使用基于标准聚苯乙烯的检量线的聚苯乙烯换算值。

[0050]

作为具有5mgkoh/g以上的酸值的丙烯酸酯橡胶,例如可以使用sg708-6、ws-023ek30、sg-70l(以上为nagase chemtex corporation制、产品名)等市售品。

[0051]

从进一步提高支承膜与暂时固定材料层之间的剥离强度的观点出发,丙烯酸酯橡胶的酸值优选为10mgkoh/g以上,更优选为15mgkoh/g以上,进一步优选为18mgkoh/g以上。

[0052]

酸值可以通过如下所述的基于jis k0070的中和滴定法来测量。首先,将丙烯酸酯橡胶的溶液以130℃加热1小时,去除挥发成分,获得固体成分。然后,在精确称取该固体成分的丙烯酸酯橡胶1.0g之后,在该丙烯酸酯橡胶中添加丙酮30g,使其均匀地溶解,获得树脂溶液。接着,将指示剂即酚酞适量添加于该树脂溶液中,使用0.1mol/l的氢氧化钾水溶液进行了滴定。然后,通过下式计算酸值。

[0053]

酸值=0.1

×v×

f1×

56.1/(wp

×

i/100)

[0054]

式中,v表示用于滴定的0.1mol/l的氢氧化钾水溶液的滴定量(ml),f1表示0.1mol/l的氢氧化钾水溶液的因素(浓度换算系数),wp表示测出的树脂溶液的质量(g),i表示测出的上述树脂溶液中的不挥发成分的比例(质量%)。

[0055]

从进一步提高支承膜与暂时固定材料层之间的剥离强度的观点出发,丙烯酸酯橡胶的玻璃化转变温度优选为5℃以下,更优选为0℃以下,进一步优选为-5℃以下,更进一步优选为-8℃以下。

[0056]

丙烯酸酯橡胶的玻璃化转变温度可以以与后述的测量暂时固定材料层所含的热塑性树脂的玻璃化转变温度的方法相同的方式求出。

[0057]

从容易确保制膜性和流动性的观点出发,丙烯酸酯橡胶是重均分子量优选为10万~120万,更优选为20万~100万。重均分子量为在凝胶渗透色谱法(gpc)中使用基于标准聚苯乙烯的检量线的聚苯乙烯换算值。

[0058]

底涂层pl可以通过在支承膜1的表面上涂布上述化合物所含的处理液并使其干燥来形成。

[0059]

处理液中可以含有能够分散或溶解上述化合物的有机溶剂。有机溶剂并无特别限定,可以考虑制膜时的挥发性等,根据沸点来选择。具体而言,从在制膜时使膜的固化难以进行的观点出发,优选使用甲醇、乙醇、2-甲氧基乙醇、2-乙氧基乙醇、2-丁氧基乙醇、甲基乙基酮、丙酮、甲基异丁基酮、甲苯、二甲苯等沸点较低的溶剂。并且,从提高制膜性等观点出发,例如优选使用二甲基乙酰胺、二甲基甲酰胺、n-甲基吡咯啶酮、环己酮等沸点较高的溶剂。这些溶剂可以单独使用一种,也可以组合两种以上来使用。处理液(清漆)中的固体成分浓度优选为10~80质量%。

[0060]

涂布优选为干燥之后的厚度为100nm~10μm。只要为可充分地挥发所使用的溶剂的条件,则干燥并无特别限制,通常可以以60℃~200℃加热0.1~90分钟来进行。

[0061]

作为保护膜3,并无特别限制,例如可举出聚对苯二甲酸乙二醇酯膜、聚对苯二甲酸丁二醇酯膜、聚萘二甲酸乙二醇酯膜、聚乙烯膜及聚丙烯膜。从柔软性及韧性的观点出发,保护膜3优选为聚对苯二甲酸乙二醇酯膜、聚乙烯膜及聚丙烯膜。并且,从提高与暂时固定材料层的剥离性的观点出发,优选将由硅酮系化合物、氟系化合物等施以脱模处理的膜用作保护膜3。

[0062]

保护膜3的厚度可以根据目标强度及柔软性适当设定,例如,优选为10~350μm。只要厚度为10μm以上,则趋于获得充分的膜强度,只要厚度为350μm以下,则趋于获得充分的柔软性。从这样的观点出发,保护膜3的厚度更优选为15~200μm,进一步优选为20~150μm。

[0063]

暂时固定材料层2a含有(a)热塑性树脂,但可以根据需要含有(b)热固性树脂、(c)硅酮化合物、(d)固化促进剂及其他成分。

[0064]

(a)作为热塑性树脂,只要为在贴合有机基板和支承体之前具有热塑性的树脂,则可以无特别限制地使用。在本实施方式中,热塑性树脂可以为利用加热等来形成交联结构的树脂。作为这样的树脂,可举出具有交联性官能基的聚合物。

[0065]

作为具有交联性官能基的聚合物,可举出热塑性聚酰亚胺树脂、具有交联性官能基的(甲基)丙烯酸共聚物、聚氨酯树脂聚苯醚树脂、聚醚酰亚胺树脂、苯氧基树脂、改性聚苯醚树脂等。其中,优选为具有交联性官能基的(甲基)丙烯酸共聚物。

[0066]

具有交联性官能基的(甲基)丙烯酸共聚物可以使用通过珠粒聚合、溶液聚合等聚

合方法而得,或者,可以使用市售品。具有交联性官能基的聚合物可以在聚合物链中具有交联性官能基,也可以在聚合物链末端具有交联性官能基。作为交联性官能基的具体例,可举出环氧基、醇性氢氧基、酚性氢氧基、羧基等。在交联性官能基中,优选为羧基。羧基可以通过使用丙烯酸导入至聚合物链中。

[0067]

热塑性树脂的玻璃化转变温度(以下,也有时称为“tg”)优选为-50℃~50℃,更优选为-40℃~20℃。只要tg在这样的范围内,则能够抑制操作性变差(粘合力变得过高所致),同时获得更充分的流动性,进而能够进一步降低固化之后的弹性模量,因此能够进一步抑制剥离强度变得过高。

[0068]

tg为使用差示扫描热量测量(dsc、例如rigaku corporation制“thermo plus 2”)来测量热塑性树脂时的中间点玻璃化转变温度值。具体而言,上述tg为在升温速度10℃/分、测量温度:-80~80℃的条件下测量热量变化,并通过基于jis k 7121:1987的方法计算出的中间点玻璃化转变温度。

[0069]

热塑性树脂的重均分子量并无特别限定,优选为10万~120万,更优选为20万~100万。只要热塑性树脂的重均分子量在这样的范围内,则容易确保成膜性和流动性。重均分子量为在凝胶渗透色谱法(gpc)中使用基于标准聚苯乙烯的检量线的聚苯乙烯换算值。

[0070]

热塑性树脂可以单独使用一种,也可以组合两种以上来使用。

[0071]

(b)作为热固性树脂,例如可举出环氧树脂、丙烯酸树脂、硅酮树脂、酚醛树脂、热固化型聚酰亚胺树脂、聚氨酯树脂、三聚氰胺树脂、脲树脂。

[0072]

环氧树脂只要为固化而具有耐热作用,则并无特别限定。环氧树脂可以使用双酚a型环氧等二官能环氧树脂、苯酚酚醛清漆型环氧树脂、甲酚酚醛清漆型环氧树脂等酚醛清漆型环氧树脂等。并且,环氧树脂可以应用多官能环氧树脂、环氧丙基胺型环氧树脂、含杂环的环氧树脂、脂环式环氧树脂等公知的环氧树脂。

[0073]

作为双酚a型环氧树脂,可举出mitsubishi chemical corporation制的jer(注册商标)系列(epikote807、epikote815、epikote825、epikote827、epikote828、epikote834、epikote1001、epikote1004、epikote1007、epikote1009、“epikote”为注册商标)、the dow chemical company制的der-330、der-301、der-361及nippon steel chemical&material co.,ltd.制的yd8125、ydf8170等。

[0074]

作为苯酚酚醛清漆型环氧树脂,可举出jer公司制的epikote152、epikote154、nippon kayaku co.,ltd.制的eppn-201、the dow chemical company制的den-438等。

[0075]

作为邻甲酚酚醛清漆型环氧树脂,可举出nippon kayaku co.,ltd.制的eocn-102s、eocn-103s、eocn-104s、eocn-1012、eocn-1025、eocn-1027(“eocn”为注册商标)、nippon steel chemical&material co.,ltd.制的ydcn701、ydcn702、ydcn703、ydcn704等。

[0076]

作为多官能环氧树脂,可举出jer公司制的epon 1031s、huntsman japan制的araldite0163、nagase chemtex corporation制的denacol ex-611、ex-614、ex-614b、ex-622、ex-512、ex-521、ex-421、ex-411、ex-321等(“araldite”、“denacol”为注册商标)。

[0077]

作为胺型环氧树脂,可举出jer公司制的epikote604、nippon steel chemical&material co.,ltd.制的yh-434、mitsubishi gas chemical company,inc.制的tetrad-x及tetrad-c(“tetrad”为注册商标)、sumitomo chemical co.,ltd.制的elm-120等。

[0078]

作为含杂环的环氧树脂,可举出ciba specialty chemicals制的aralditept810、

ucc公司制的erl4234、erl4299、erl4221、erl4206等。

[0079]

上述环氧树脂可以单独使用一种,也可以组合两种以上来使用。

[0080]

在将环氧树脂用作热固性树脂的情况下,优选一起使用环氧树脂固化剂。

[0081]

环氧树脂固化剂可以使用通常使用的公知的固化剂。作为环氧树脂固化剂,例如可举出:胺类;聚酰胺;酸酐;多硫化物;三氟化硼;双酚a、双酚f、双酚s等在一个分子中具有两个以上的酚性氢氧基的双酚类;酚醛清漆树脂、双酚a酚醛清漆树脂、甲酚酚醛清漆树脂等酚醛树脂;等。尤其,从吸湿时的耐电蚀性优异的观点出发,环氧树脂固化剂优选为酚醛清漆树脂、双酚a酚醛清漆树脂、甲酚酚醛清漆树脂等酚醛树脂。

[0082]

作为酚醛树脂(作为上述环氧树脂固化剂)中的优选者,例如可举出diccorporation制、商品名:phenolite lf2882、phenolite lf2822、phenolitetd-2090、phenolite td-2149、phenolite vh-4150、phenolite vh4170、meiwa plastic industries,ltd.制、商品名:h-1、jer公司制、商品名:jer cure mp402fpy、epicure yl6065、epicure ylh129b65及mitsui chemicals,inc.制、商品名:milex xl、milex xlc、milex rn、milex rs、milex vr(“phenolite”、“epicure”、“milex”为注册商标)。

[0083]

热固性树脂及固化剂分别可以单独使用一种,也可以组合两种以上来使用。

[0084]

暂时固定材料层中的热固性树脂的含量相对于热塑性树脂100质量份优选为10~500质量份,更优选为20~300质量份。若热固性树脂的含量在上述范围内,则暂时固定材料层容易兼具充分的低温贴合性、耐热性、固化性及剥离性。只要热固性树脂的含量为10质量份以上,则贴合性及耐热性提高,并且制造电子设备装置时的有机基板的保持性也提高,构成电子设备装置的器件(例如,半导体芯片等)趋于不易损坏。另一方面,只要热固性树脂的含量为500质量份以下,则固化之前的粘度不易变得过低,能够以较短时间进行固化,并且趋于容易兼顾有机基板和支承膜的保持性及有机基板和支承膜的剥离性。

[0085]

(c)作为硅酮化合物,只要为具有聚硅氧烷结构,则可以无特别限制地使用。例如,可举出硅酮改性树脂、纯硅酮油、非反应性改性硅酮油、反应性改性硅酮油等。

[0086]

通过使暂时固定材料层含有硅酮化合物,当从经预定的加工的有机基板剥离暂时固定材料层时,即使为100℃以下的低温,也无需使用溶剂即可容易进行剥离。

[0087]

作为硅酮改性树脂,可举出硅酮改性醇酸树脂。作为改性硅酮油,可举出聚醚改性硅酮、烷基改性硅酮、环氧基改性硅酮。

[0088]

作为上述硅酮化合物的市售品,可举出dow toray co.,ltd.制的商品名:sh3773m、l-7001、sh-550、sh-710、shin-etsu chemical co.,ltd.制的商品名:x-22-163、kf-105、x-22-163b、x-22-163c、byk公司制的商品名:byk-uv3500等。

[0089]

硅酮化合物可以单独使用一种或组合两种以上来使用。

[0090]

暂时固定材料层中的硅酮化合物的含量相对于热塑性树脂100质量份优选为0~100质量份,更优选为0.01~80质量份。只要硅酮化合物的含量在上述范围内,则能够以更高水准兼顾加工时相对于有机基板的黏合性和加工之后相对于有机基板的剥离性。

[0091]

(d)作为固化促进剂,例如可举出咪唑类、氰胍衍生物、二羧酸二酰肼、三苯基膦、四苯基硼酸四苯基硼酸酯、2-乙基-4-甲基咪唑-四苯基硼酸酯、1,8-二氮杂双环[5,4,0]十一碳烯-7-四苯基硼酸酯等。

[0092]

在暂时固定材料层含有具有环氧基的(甲基)丙烯酸共聚物作为热塑性树脂的情

况下,优选进一步含有促进该共聚物所具有的环氧基的固化的固化促进剂。

[0093]

固化促进剂可以单独使用一种,也可以组合两种以上来使用。

[0094]

暂时固定材料层中的固化促进剂的含量相对于组合物所含的具有交联性官能基的聚合物(热塑性树脂)及热固性树脂的合计100质量份优选为0.01~5.0质量份。只要固化促进剂的含量为0.01质量份以上,则容易根据制造半导体元件时的热历程来充分地固化暂时固定材料层,能够更确实地固定有机基板和支承膜。另一方面,只要固化促进剂的含量为5.0质量份以下,则暂时固定材料层的熔融粘度不会过度上升,容易确保基板搬送用支承带的保存稳定性。

[0095]

作为其他成分,可举出无机填料及有机填料等填料以及硅烷偶联剂等。

[0096]

作为无机填料,例如可举出:银粉、金粉、铜粉等金属填料;二氧化硅、氧化铝、氮化硼、二氧化钛、玻璃、氧化铁、陶瓷等非金属无机填料等。无机填料可以根据所期望的功能来选择。金属填料可以以对暂时固定材料层赋予摇变性为目的来添加。非金属无机填料可以以对暂时固定材料层赋予低热膨胀性及低吸湿性为目的来添加。无机填料可以单独使用一种,也可以组合两种以上来使用。

[0097]

无机填料优选为在表面上具有有机基。通过无机填料的表面被有机基改性,容易提高构成制备用于形成暂时固定材料层的涂布液时的暂时固定材料层的成分在有机溶剂中的分散性以及暂时固定材料层的密合性及耐热性。

[0098]

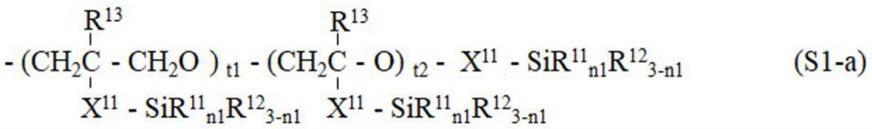

表面上具有有机基的无机填料例如可以通过混合由下述一般式(b-1)表示的硅烷偶联剂和无机填料,并以30℃以上的温度进行搅拌来获得。无机填料的表面被有机基改性可以利用uv(紫外线)测量、ir(红外线)测量、xps(x射线光电子能谱)测量等来确认。

[0099]

[化学式1]

[0100][0101]

[式(b-1)中,x表示选自由苯基、环氧丙氧基、丙烯酰基、甲基丙烯酰基、巯基、胺基、乙烯基、异氰酸酯基及甲基丙烯酰氧基组成的群组中的有机基,s表示0或1~10的整数,r

11

、r

12

及r

13

分别独立地表示碳数1~10的烷基。]

[0102]

作为碳数1~10的烷基,例如可举出甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基、异丙基、异丁基。从容易获取的观点出发,碳数1~10的烷基优选为甲基、乙基及戊基。

[0103]

从耐热性的观点出发,x优选为胺基、环氧丙氧基、巯基及异氰酸酯基,更优选为环氧丙氧基及巯基。

[0104]

从抑制高温下的暂时固定材料的流动性且提高耐热性的观点出发,式(b-1)中的s优选为0~5,更优选为0~4。

[0105]

优选的硅烷偶联剂例如可举出三甲氧基苯基硅烷、二甲基二甲氧基苯基硅烷、三乙氧基苯基硅烷、二甲氧基甲基苯基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、n-(2-胺基乙基)-3-胺基丙基甲基二甲氧基硅烷、n-(2-胺基乙基)-3-胺基丙基三甲氧基硅烷、3-胺基丙基三乙氧基硅烷、3-胺基丙基三甲氧基硅烷、3-环氧丙氧基丙基三甲氧基硅烷、3-环氧丙氧基丙基甲基二甲氧基硅烷、2-(3,4-环氧环己

基)乙基三甲氧基硅烷、3-异氰基丙基三乙氧基硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷、3-巯基丙基三甲氧基硅烷、3-脲基丙基三乙氧基硅烷、n-(1,3-二甲基亚丁基)-3-(三乙氧基硅基)-1-丙胺、n,n

’‑

双(3-(三甲氧基硅基)丙基)乙二胺、聚氧乙烯丙基三烷氧基硅烷、聚乙氧基二甲基硅氧烷等。其中,优选为3-胺基丙基三乙氧基硅烷、3-环氧丙氧基丙基三甲氧基硅烷、3-异氰基丙基三乙氧基硅烷及3-巯基丙基三甲氧基硅烷,更优选为三甲氧基苯基硅烷、3-环氧丙氧基丙基三甲氧基硅烷及3-巯基丙基三甲氧基硅烷。

[0106]

硅烷偶联剂可以单独使用一种,也可以组合两种以上来使用。

[0107]

从实现提高耐热性的效果与保存稳定性之间的平衡的观点出发,上述偶联剂的使用量相对于无机填料100质量份优选为0.01~50质量份,更优选为0.05质量份~20质量份,从提高耐热性的观点出发,进一步优选为0.5~10质量份。

[0108]

从提高b阶段状态下的暂时固定材料层的操作性及提高低热膨胀性的观点出发,暂时固定材料层中的无机填料的含量相对于热塑性树脂100质量份优选为300质量份以下,更优选为200质量份以下,进一步优选为100质量份以下。无机填料的含量的下限并无特别限制,相对于热塑性树脂100质量份优选为5质量份以上。通过使无机填料的含量在上述范围内,趋于能够充分地确保相对于有机基板的黏合性,同时赋予所期望的功能。

[0109]

作为有机填料,例如可举出碳、橡胶系填料、硅酮系微粒子、聚酰胺微粒子、聚酰亚胺微粒子等。

[0110]

暂时固定材料层中的有机填料的含量相对于热塑性树脂100质量份优选为300质量份以下,更优选为200质量份以下,进一步优选为100质量份以下。有机填料的含量的下限并无特别限制,相对于热塑性树脂100质量份优选为5质量份以上。通过使有机填料的含量在上述范围内,趋于能够充分地确保相对于有机基板的黏合性,同时赋予所期望的功能。

[0111]

从基板埋置性的观点出发,暂时固定材料层的60℃的剪切粘度优选为100~10000pa

·

s,更优选为500~9000pa

·

s,进一步优选为1000~8000pa

·

s。并且,从层叠性的观点出发,60℃的剪切粘度更优选为1000~9000pa

·

s,进一步优选为2000~8000pa

·

s,更进一步优选为3000~7000pa

·

s。

[0112]

剪切粘度按以下顺序测量。首先,通过以80℃层叠四片厚度60μm的暂时固定材料层(暂时固定材料膜),制作出厚度240μm的测量用样品。使用设定为下述条件的旋转式粘弹性测量装置(ta instruments japan inc.制、ares)对该测量用样品一边施加5%的应变,一边以20℃/分的升温速度从35℃升温至200℃,测量达到60℃时的粘度。

[0113]

测量方法:“parallel plate(平行板)”[0114]

测量工具:直径8mm的圆形的工具

[0115]

测量模式:“dynamic temperature ramp(动态温度斜坡)”[0116]

频率:1hz

[0117]

上述60℃的剪切粘度例如可以根据(a)成分(尤其,具有交联性官能基的(甲基)丙烯酸共聚物)的掺和量来调整。并且,也可以根据热塑性树脂的tg及分子量的变更、热固性树脂的tm及分子量的变更、热塑性树脂与热固性树脂的掺和比例的变更、填料及树脂的添加等来调整。

[0118]

从基板搬送性的观点出发,暂时固定材料层是以130℃加热30分钟并以170℃加热1小时之后的弹性模量在25℃下优选为10~1000mpa,更优选为100~900mpa,进一步优选为

200~800mpa。并且,从剥离性和刚性的观点出发,上述加热之后的25℃下的弹性模量更优选为50~970mpa,进一步优选为100~940mpa,更进一步优选为200~900mpa。

[0119]

加热之后的弹性模量通过以下顺序来测量。首先,通过以80℃层叠四片厚度60μm的暂时固定材料层(暂时固定材料膜),制作出厚度240μm的膜。将其在预定的条件下进行加热(例如,在130℃的烤炉中加热30分钟,进一步以170℃加热1小时)之后,在厚度方向上切成4mm宽度、长度33mm。将切出的膜设置于动态粘弹性装置(产品名:rheogel-e4000、umb公司制),施加拉伸负重,以频率10hz、升温速度3℃/分进行测量,记录25℃下的测量值。

[0120]

此外,从基板搬送性的观点出发,暂时固定材料层是以130℃加热30分钟、以170℃加热1小时并以260℃加热5分钟之后的弹性模量在25℃下优选为10~1000mpa,更优选为200~900mpa,进一步优选为300~800mpa。

[0121]

上述加热之后的25℃下的弹性模量例如可以根据(a)成分(尤其,具有交联性官能基的(甲基)丙烯酸共聚物)的掺和量和(b)成分(尤其,酚醛树脂)的掺和量来调整。并且,也可以根据热塑性树脂的tg、分子量及官能基数的变更、热固性树脂的官能基数的变更、热塑性树脂与热固性树脂的掺和比例的变更、填料及树脂的添加等来调整。

[0122]

从耐回焊性的观点出发,暂时固定材料层是以130℃加热30分钟并以170℃加热1小时之后的5%重量减少温度优选为300℃以上,更优选为325℃以上,进一步优选为350℃以上。

[0123]

加热之后的5%重量减少温度按以下顺序测量。首先,通过以80℃层叠四片厚度60μm的暂时固定材料层(暂时固定材料膜),制作出厚度240μm的膜。将其在预定的条件下进行加热(例如,在130℃的烤炉中30分钟,进一步以170℃加热1小时)之后,切出10mg作为测量试料。可以利用差示热天平(seiko instruments inc.制、tg/dta220)以升温速度10℃/分对其进行测量来求出。

[0124]

上述加热之后的5%重量减少温度例如可以根据(a)成分(尤其,具有交联性官能基的(甲基)丙烯酸共聚物)的玻璃化转变温度来调整。并且,也可以根据热塑性树脂的tg、分子量及官能基数的变更、热固性树脂的官能基数的变更、热塑性树脂与热固性树脂的掺和比例的变更、填料及树脂的添加等来调整。

[0125]

暂时固定材料层层叠于具有阻焊剂aus308的表面的基板,以130℃加热30分钟并以170℃加热1小时之后的、与上述基板之间的25℃下的90

°

剥离强度可以为30~300n/m、40~250n/m或50~200n/m。若90

°

剥离强度在上述范围内,则在加工时暂时固定材料层不易从有机基板剥离,能够进一步提高利用支承膜加强的有机基板的操作性,并且能够在加工之后容易从有机基板一并剥离暂时固定材料层和支承膜。

[0126]

90

°

剥离强度如下测量。将具有阻焊剂“psr-4000aus308”(taiyo inkmfg.co.,ltd.公司制、产品名)的表面的基板(材质:玻璃环氧基板、基板厚度:1000μm)置于辊层叠机(taisei laminator co.,ltd.制、first laminator va-400iii)的载台上,并设置形成为厚度60μm的膜状的暂时固定用树脂组合物以使其贴合于基板。将其在速度0.2m/分、温度80℃、压力0.2mpa的条件下进行贴合,作为测量用样品。在预定的加热条件下对所得的测量用样品进行加热(例如,以130℃加热30分钟并以170℃加热1小时)之后,切成10mm宽度。利用设定成剥离角度成为90

°

的剥离试验机以300mm/分的速度对其实施剥离试验,将此时的剥离强度作为90

°

剥离强度。

[0127]

并且,从应用于回焊工序的观点出发,暂时固定材料层层叠于具有阻焊剂“psr-4000aus308”(taiyo ink mfg.co.,ltd.公司制、产品名)的表面的基板(材质:玻璃环氧基板、基板厚度:1000μm),以130℃加热30分钟、以170℃加热1小时并以260℃加热5分钟之后的、与上述基板之间的25℃下的90

°

剥离强度可以为30~300n/m。

[0128]

暂时固定材料层的厚度并无特别限定,从充分地固定有机基板和搬送用支承膜的观点出发,优选为10~350μm。只要厚度为10μm以上,则涂布时的厚度不均减少,并且,厚度充分,因此暂时固定材料层或暂时固定材料层的固化物的强度变得良好,能够更充分地固定有机基板和搬送用支承膜。只要厚度为350μm以下,则暂时固定材料层的厚度不均不易产生,并且,容易利用充分的干燥来减少暂时固定材料层中的残留溶剂量,能够进一步减少加热暂时固定材料层的固化物时的发泡。

[0129]

暂时固定材料层2a可以通过如下方法来形成:在有机溶剂中混合及混炼构成暂时固定材料层的各成分来制备清漆,将制成的清漆涂布于设置有底涂层pl的支承膜1的底涂层pl上并使其干燥。

[0130]

有机溶剂并无特别限定,可以根据沸点考虑制膜时的挥发性等来决定。具体而言,从在制膜时使膜的固化难以进行的观点出发,优选为甲醇、乙醇、2-甲氧基乙醇、2-乙氧基乙醇、2-丁氧基乙醇、甲基乙基酮、丙酮、甲基异丁基酮、甲苯、二甲苯等沸点较低的溶剂。并且,出于提高制膜性等目的,例如优选使用二甲基乙酰胺、二甲基甲酰胺、n-甲基吡咯啶酮、环己酮等沸点较高的溶剂。这些溶剂可以单独使用一种,也可以组合两种以上来使用。清漆中的固体成分浓度优选为10~80质量%。

[0131]

混合及混炼使用通常的搅拌机、擂溃机、三轴辊、球磨机等分散机,可以适当组合这些来进行。只要为可充分地挥发所使用的有机溶剂的条件,则干燥并无特别限制,通常可以以60℃~200℃加热0.1~90分钟来进行。

[0132]

在支承膜1的底涂层pl上形成暂时固定材料层2a之后,在暂时固定材料层2a上贴合保护膜3,由此能够获得基板搬送用支承带10。

[0133]

在本实施方式中,也可以通过在保护膜3等支承膜上形成暂时固定材料层2a,并将其与设置有底涂层pl的支承膜1进行贴合,获得基板搬送用支承带10。

[0134]

基板搬送用支承带10例如可以通过卷绕成卷状来容易保存。并且,也可以在将卷状的基板搬送用支承带10切成优选尺寸的状态下保存。

[0135]

上述暂时固定材料层2a为单层,但暂时固定材料层也可以具有多层结构。例如,当暂时固定材料层为二层结构时,具有能够兼顾更高程度的加工性和加工之后的剥离性的优点。

[0136]

暂时固定材料层是一个暂时固定材料层可以与另一暂时固定材料层直接接触。此时,两个层可以一体化来形成单层结构,也可以在两个层之间存在界面而维持双层结构。

[0137]

[电子设备装置的制造方法]

[0138]

使用本实施方式的基板搬送用支承带的电子设备装置的制造方法可以大致分为以下五个工序。

[0139]

(a)在厚度10~1000μm的有机基板上将本实施方式的基板搬送用支承带以暂时固定材料层与有机基板接触的方式贴合,获得依序具备支承膜、底涂层、暂时固定材料层及有机基板的层叠体的第1工序。

[0140]

(b)加热层叠体的暂时固定材料的第2工序。

[0141]

(c)将半导体芯片搭载于经第2工序之后的层叠体的有机基板上的第3工序。

[0142]

(d)利用密封材料密封搭载于有机基板上的半导体芯片的第4工序。

[0143]

(e)从经第4工序之后的层叠体的有机基板剥离支承膜、底涂层及暂时固定材料层的第5工序。

[0144]

图2、图3及图4是用于说明电子设备装置的制造方法的一实施方式的示意剖视图。另外,在图2、图3及图4中,图示出暂时固定材料层为图1(b)所示的单层构成的情况,但暂时固定材料层的结构并不限定于此。

[0145]

<(a)第1工序>

[0146]

在第1工序中,经由暂时固定材料层2a及底涂层pl将支承膜1贴合于有机基板30来获得层叠体15(图2(a))。

[0147]

有机基板30可以为由聚合物等有机物构成的基板,或者可以为至少在主面的一部分或整个主面具有有机物。作为有机物,可举出感光性绝缘材料及其固化物、感光性阻焊剂及其固化物(阻焊剂)等。有机基板30在表面的一部分或整个表面具有感光性绝缘材料或其固化物或者感光性阻焊剂或其固化物(阻焊剂)的情况下,成为芯的基板可以为将环氧树脂浸渍于玻璃布中的玻璃环氧基板等。

[0148]

从薄型化半导体元件或电子设备装置的观点出发,有机基板30的厚度可以为500μm以下,也可以为300μm以下,也可以为200μm以下。

[0149]

有机基板30可以为无芯基板。作为无芯基板的材质,例如可举出环氧树脂等热固性树脂及含有该热固性树脂的树脂组合物(例如,增层材料等)。

[0150]

如图2(a)所示,在使用基板搬送用支承带10来获得层叠体15的情况下,可以使用辊层叠机经由暂时固定材料层2a层叠有机基板30和支承膜1。在基板搬送用支承带10具备保护膜3的情况下,保护膜3可以在层叠之前剥离,也可以一边剥离保护膜3一边层叠暂时固定材料层2a及支承膜1。

[0151]

作为辊层叠机,例如可举出taisei laminator co.,ltd.制辊层叠机va400iii(商品名)。在使用该装置的情况下,可以在压力0.1mpa~1.0mpa、温度40℃~150℃、速度0.1~1.0m/分的条件下经由暂时固定材料层2a贴合有机基板30和支承膜1。

[0152]

在本实施方式中,能够连续地供给带状的基板搬送用支承带10。此时,能够连续地搬送利用带状的支承膜1加强的有机基板30,能够提高生产率等。

[0153]

也可以使用真空层叠机来代替辊层叠机。

[0154]

作为真空层叠机,例如可举出npc incorporated制真空层叠机lm-50

×

50-s(商品名)及nikko-materials co.,ltd.制真空层叠机v130(商品名)。作为层叠条件,可以在气压1hpa以下、压接温度40℃~150℃(优选为60℃~120℃)、层叠压力0.01~0.5mpa(优选为0.1~0.5mpa)、保持时间1秒钟~600秒钟(优选为30秒钟~300秒钟)的条件下经由暂时固定材料层2a及底涂层pl贴合有机基板30和支承膜1。

[0155]

<(b)第2工序>

[0156]

在第2工序中,加热层叠体15的暂时固定材料层2a。通过该工序,可利用固化之后的暂时固定材料层2c充分地固定有机基板30和支承膜1(图2(b)),提高有机基板30的操作性。

[0157]

加热例如可以使用防爆干燥机、送风定温干燥机(yamato scientific co.,ltd.制、dkn602)来进行。加热条件优选以100~200℃固化10~300分钟(更优选为20~210分钟)。只要温度为100℃以上,则可充分地固化暂时固定材料而不易在后续工序中发生问题,只要为200℃以下,则不易在固化暂时固定材料时产生脱气,能够进一步抑制暂时固定材料的剥离。并且,只要加热时间为10分钟以上,则不易在后续工序中发生问题,只要为300分钟以下,则作业效率不易变差。图2(b)中的暂时固定材料层2c表示暂时固定材料层2a的固化体。

[0158]

<(c)第3工序>

[0159]

在第3工序中,将半导体芯片搭载于经第2工序之后的层叠体的有机基板上。例如,可以使用覆晶接合器将半导体芯片40安装于有机基板30上(图2(c))。作为进行安装的装置,例如可举出toray engineering co.,ltd制fc3000l(商品名)等,安装条件可以根据所期望的有机基板及半导体芯片来任意选择。

[0160]

<(d)第4工序>

[0161]

在第4工序中,如图3(d)所示,利用密封材料50密封搭载于有机基板30上的半导体芯片40。作为进行密封的装置,例如可举出towa japan制fft1030g(商品名)等,密封条件可以根据所期望的有机基板、半导体芯片及密封材料来任意选择。并且,密封之后的密封材料的固化条件可以根据密封材料的种类来任意选择。

[0162]

<(e)第5工序>

[0163]

在第5工序中,如图3(e)所示,从经第4工序之后的层叠体的有机基板30剥离支承膜1、底涂层pl及暂时固定材料层2c。作为剥离方法,可举出如下方法:水平地固定有机基板上搭载及密封有半导体芯片的半导体芯片安装基板或支承膜中的一个,并从水平方向以一定角度倾斜地抬起另一个;及在半导体芯片安装基板的密封面上贴合保护膜,并以掀开方式从支承膜剥离半导体芯片安装基板和保护膜;等。

[0164]

这些剥离方法通常在室温下实施,但也可以在40~100℃左右的温度下实施。

[0165]

在本实施方式中,在暂时固定材料局部残留于半导体芯片安装基板的情况下,可以设置用于去除该暂时固定材料的清洗工序。暂时固定材料的去除例如可以通过清洗半导体芯片安装基板来进行。

[0166]

清洗液只要为可去除局部残留的暂时固定材料的清洗液,则并无特别限制。作为这样的清洗液,例如可举出能够用于暂时固定用树脂组合物的稀释的上述有机溶剂。这些有机溶剂可以单独使用一种,也可以组合两种以上来使用。

[0167]

并且,在难以去除所残留的暂时固定材料的情况下,可以在有机溶剂中添加盐基团类、酸类。作为盐基团类的例子,可以使用乙醇胺、二乙醇胺、三乙醇胺、三乙胺、氨等胺类;氢氧化四甲基铵等铵盐类。酸类可以使用乙酸、草酸、苯磺酸、十二烷基苯磺酸等有机酸。以清洗液中的浓度计,添加量优选为0.01~10质量%。并且,为了提高残留物的去除性,可以在清洗液中添加现有的界面活性剂。

[0168]

清洗方法并无特别限制,例如可举出使用上述清洗液在搅拌下进行清洗的方法、利用喷雾器喷雾的清洗方法、浸渍于清洗液槽中的方法。适合的温度为10~80℃,优选为15~65℃,最终进行水洗或醇洗,并进行干燥处理,获得半导体芯片安装基板。

[0169]

在本实施方式中,安装、密封有半导体芯片的半导体芯片安装基板55进一步被切

割成单个半导体元件60(图4(f)及图4(g))。

[0170]

图4(h)是示意地显示出经上述工序制造出的电子设备装置100的剖视图。电子设备装置100在线路基板70上经由焊球65配置有多个半导体元件60。

[0171]

通过本实施方式的方法而得的电子设备装置能够实现薄型化,因此能够优选用于智能手机、平板型终端等。

[0172]

以上,对本发明的实施方式进行了说明,但本发明并不一定限定于上述实施方式,可以在不脱离其宗旨的范围内适当进行变更。

[0173]

[实施例]

[0174]

以下,通过实施例及比较例对本发明进行进一步具体的说明,但本发明并不限定于以下实施例。

[0175]

[丙烯酸酯橡胶k-1的合成]

[0176]

在具备搅拌机、温度计、氮气置换装置(氮气流入管)及附带水分受容器的回流冷却器的500cc的可拆式烧瓶内,掺和了去离子水200g、丙烯酸丁酯60g、甲基丙烯酸甲酯10g、2-甲基丙烯酸羟乙酯10g、甲基丙烯酸环氧丙酯20g、1.8%聚乙烯醇水溶液1.94g、过氧化月桂酰0.2g及正辛硫醇0.08g。接着,历时60分钟将n2气体吹入烧瓶中来去除系内的空气之后,将系内温度升温至65℃,进行了5小时聚合。进而,将系内温度升温至90℃,持续搅拌2小时,完成了聚合。利用过滤分离通过聚合反应所得的透明珠,用去离子水清洗之后,在真空干燥机中以50℃干燥6小时,得到丙烯酸酯橡胶k-1。

[0177]

利用gpc测量丙烯酸酯橡胶k-1的重均分子量的结果,以聚苯乙烯换算,重均分子量为30万。并且,丙烯酸酯橡胶k-1的tg为-20℃。

[0178]

[丙烯酸酯橡胶k-2的合成]

[0179]

在具备搅拌机、温度计、氮气置换装置(氮气流入管)及附带水分受容器的回流冷却器的500cc的可拆式烧瓶内,掺和了去离子水200g、丙烯酸丁酯70g、甲基丙烯酸甲酯10g、2-甲基丙烯酸羟乙酯10g、甲基丙烯酸环氧丙酯10g、1.8%聚乙烯醇水溶液1.94g、过氧化月桂酰0.2g及正辛硫醇0.06g。接着,历时60分钟将n2气体吹入烧瓶中来去除系内的空气之后,将系内温度升温至65℃,进行了5小时聚合。进而,将系内温度升温至90℃,持续搅拌2小时,完成了聚合。利用过滤分离通过聚合反应所得的透明珠,用去离子水清洗之后,在真空干燥机中以50℃干燥6小时,得到丙烯酸酯橡胶k-2。

[0180]

利用gpc测量丙烯酸酯橡胶k-2的重均分子量的结果,以聚苯乙烯换算,重均分子量为40万。并且,丙烯酸酯橡胶k-2的tg为-28℃。

[0181]

[暂时固定材料层形成用清漆的制备]

[0182]

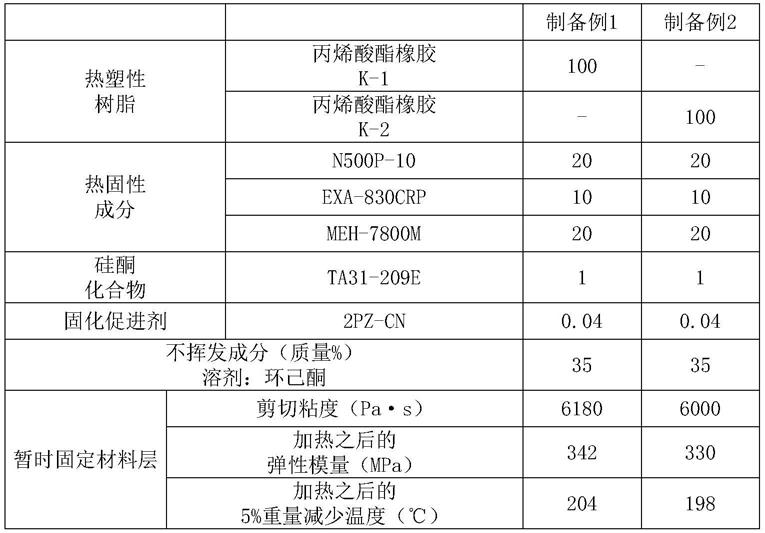

(制备例1及制备例2)

[0183]

分别以表1所示的质量份的组成制备出用于形成暂时固定材料层的清漆。

[0184]

[表1]

[0185][0186]

表1中记载的各成分的细节如下。

[0187]

(热塑性树脂)

[0188]

丙烯酸酯橡胶k-1:上述中合成的丙烯酸酯橡胶(利用gpc测量的重均分子量30万、甲基丙烯酸环氧丙酯20质量%、tg-20℃)

[0189]

丙烯酸酯橡胶k-2:上述中合成的丙烯酸酯橡胶(利用gpc测量的重均分子量40万、甲基丙烯酸环氧丙酯10质量%、tg-28℃)

[0190]

(热固性成分)

[0191]

n500p-10:甲酚酚醛清漆型多官能环氧树脂(dic corporation制、商品名)

[0192]

exa-830crp:双酚f型环氧树脂(dic corporation制、商品名)

[0193]

meh-7800m:酚醛清漆树脂(meiwa plastic industries,ltd.制、商品名)

[0194]

(硅酮化合物)

[0195]

ta31-209e:硅酮改性醇酸树脂(hitachi kasei co.,ltd.制、商品名)

[0196]

(固化促进剂)

[0197]

2pz-cn:咪唑系固化促进剂(shikoku chemicals corporation制、商品名)

[0198]

按照下述方法对由制备出的暂时固定材料层形成用清漆形成的暂时固定材料层评价了剪切粘度、加热之后的弹性模量及加热之后的5%重量减少温度。将其评价结果示于表1。

[0199]

[剪切粘度的测量]

[0200]

剪切粘度按以下顺序测量。首先,以80℃层叠四片厚度60μm的暂时固定材料层,由此制成厚度240μm的测量用样品。使用设定为下述条件的旋转式粘弹性测量装置(ta instruments japan inc.制、ares)对该测量用样品一边施加5%的应变,一边以20℃/分的升温速度从35℃升温至200℃,测量了达到60℃时的粘度。

[0201]

测量方法:“parallel plate(平行板)”[0202]

测量工具:直径8mm的圆形的工具

[0203]

测量模式:“dynamic temperature ramp(动态温度斜坡)”[0204]

频率:1hz

[0205]

[加热之后的弹性模量的测量]

[0206]

弹性模量按以下顺序测量。首先,以80℃层叠四片厚度60μm的暂时固定材料层,由此制成厚度240μm的膜。将其在130℃的烤炉中加热30分钟,进一步以170℃加热1小时之后,在厚度方向上切成4mm宽度、长度33mm。将切出的膜设置于动态粘弹性装置(产品名:rheogel-e4000、umb公司制),施加拉伸负重,以频率10hz、升温速度3℃/分进行测量,记录了25℃下的测量值。

[0207]

[加热之后的5%重量减少温度]

[0208]

加热之后的5%重量减少温度按以下顺序测量。首先,以80℃层叠四片厚度60μm的暂时固定材料层,由此制成厚度240μm的膜。将其在预定的条件下进行加热(例如,在130℃的烤炉中30分钟,进一步以170℃加热1小时)之后,切出10mg作为测量试料。利用差示热天平(seiko instruments inc.制、tg/dta220)以升温速度10℃/分对其进行了测量。

[0209]

[支承膜的底涂处理(底涂层形成)]

[0210]

(处理例1~16)

[0211]

以表2或表3所示的组成(质量%)分别制备出用于形成底涂层的清漆。接着,通过将制备出的清漆涂布于表2或表3所示的支承膜上,以100℃加热干燥2分钟,得到设置有底涂层的支承膜。

[0212]

[表2]

[0213][0214]

[表3]

[0215][0216]

表2及表3中记载的各成分的细节如下。

[0217]

硅烷偶联剂a:3-脲基丙基三烷氧基硅烷(shin-etsu chemical co.,ltd.制、产品名“kbe585”)

[0218]

硅烷偶联剂b:3-环氧丙氧基丙基三甲氧基硅烷(shin-etsu chemical co.,ltd.制、产品名“kbm403”)

[0219]

硅烷偶联剂c:3-胺基丙基三乙氧基硅烷(shin-etsu chemical co.,ltd.制、产品名“kbm903”)

[0220]

硅烷偶联剂d:3-巯基丙基三甲氧基硅烷(shin-etsu chemical co.,ltd.制、产品名“kbm803”)

[0221]

硅烷偶联剂e:n-苯基-3-胺基丙基三甲氧基硅烷(shin-etsu chemical co.,ltd.制、产品名“kbm573”)

[0222]

聚氨酯橡胶a:聚氨酯橡胶(dic covestro polymer ltd.制、产品名“t-8175n”)

[0223]

丙烯酸酯橡胶a:丙烯酸酯橡胶(nagase chemtex corporation制、产品名“ws-023ek30”、酸值:20mgkoh/g、tg:-10℃、mw:50万)

[0224]

丙烯酸酯橡胶b:丙烯酸酯橡胶(nagase chemtex corporation制、产品名“sg708-6”、酸值:9mgkoh/g、tg:4℃、mw:70万)

[0225]

丙烯酸酯橡胶c:丙烯酸酯橡胶(nagase chemtex corporation制、产品名“sg-70l”、酸值:5mgkoh/g、tg:-13℃、mw:90万)

[0226]

丙烯酸酯橡胶d:丙烯酸酯橡胶(nagase chemtex corporation制、产品名“htr280chn”、酸值:<5mgkoh/g、tg:-29℃、mw:80万~90万)

[0227]

丙烯酸酯橡胶e:丙烯酸酯橡胶(hitachi kasei co.,ltd.制、产品名“kk2”、酸值:<5mgkoh/g、tg:-20℃、mw:25万)

[0228]

丙烯酸酯橡胶f:丙烯酸酯橡胶(hitachi kasei co.,ltd.制、产品名“kh-ct865”、酸值:<5mgkoh/g、tg:6℃、mw:55万)

[0229]

环氧树脂a:环氧树脂(nagase chemtex corporation制、产品名“ex-810p”)

[0230]

芴系树脂a:环氧树脂(osaka gas chemicals co.,ltd.、产品名“sc-001”)

[0231]

二氧化硅浆料a:二氧化硅填料(admatechs公司、产品名“ya050hhg”)

[0232]

支承膜a:聚酰亚胺膜(du pont-toray co.,ltd.制、产品名“100en”、厚度25μm)

[0233]

(实施例1~11、比较例1~10)

[0234]

[基板搬送用支承带的制作]

[0235]

通过在表4或表5所示的支承膜的底涂层上涂布用于形成表4或表5所示的暂时固定材料层的清漆,以90℃加热干燥5分钟并以120℃加热干燥5分钟,形成了厚度60μm的暂时固定材料层。然后,将保护膜(聚乙烯膜)贴合于暂时固定材料层上,得到具有支承膜、暂时固定材料层及保护膜的结构的基板搬送用支承带。

[0236]

按照下述方法对制成的实施例及比较例的基板搬送用支承带评价了加热之后的90

°

剥离强度。将其评价结果示于表4及表5。

[0237]

[加热之后的90

°

剥离强度的测量(1)]

[0238]

通过下述方法评价了支承膜与暂时固定材料层之间的90

°

剥离强度。将剥离保护膜之后的基板搬送用支承带以130℃加热30分钟,接着以170℃加热1小时,进一步将其以260℃加热5分钟之后,切成10mm宽度,制成测量用膜。利用设定成剥离角度成为90

°

的剥离试验机以300mm/分的速度对该测量用膜实施剥离试验,将此时的剥离强度作为90

°

剥离强度。

[0239]

[表4]

[0240][0241]

[表5]

[0242][0243]

表5中记载的支承膜的细节如下。

[0244]

支承膜a:未处理的聚酰亚胺膜(du pont-toray co.,ltd.制、产品名“100en”、厚度25μm)

[0245]

进而,按照下述方法对制成的实施例1及实施例9的基板搬送用支承带评价了加热之后的90

°

剥离强度。将其评价结果示于表6。

[0246]

[加热之后的90

°

剥离强度的测量(2)]

[0247]

通过下述方法评价了基板与暂时固定材料层之间的90

°

剥离强度。首先,通过在剥离性基材膜上涂布用于形成暂时固定材料层的清漆,以90℃加热干燥5分钟并以120℃加热干燥5分钟,形成厚度60μm的暂时固定材料层,制成转印用膜。将具有阻焊剂aus308的表面的厚度200μm的有机基板置于辊层叠机(taisei laminator co.,ltd.制、va-400iii)的载台上,以使转印用膜的暂时固定材料层贴合于有机基板侧的方式,以80℃的温度、0.2mpa的

压力、0.2m/mins层叠转印用膜之后,剥离了剥离性基材膜。将所得的样品以130℃加热30分钟,接着以170℃加热1小时之后,切成10mm宽度,作为测量用膜。利用设定成剥离角度成为90

°

的剥离试验机以300mm/分的速度对测量用膜实施剥离试验,将此时的剥离强度作为90

°

剥离强度。

[0248]

[加热之后的90

°

剥离强度的测量(3)]

[0249]

通过下述方法评价了基板与暂时固定材料层之间的90

°

剥离强度。首先,通过在剥离性基材膜上涂布用于形成暂时固定材料层的清漆,以90℃加热干燥5分钟并以120℃加热干燥5分钟,形成厚度60μm的暂时固定材料层,制成转印用膜。将具有阻焊剂aus308的表面的厚度200μm的有机基板置于辊层叠机(taisei laminator co.,ltd.制、va-400iii)的载台上,以使转印用膜的暂时固定材料层贴合于有机基板侧的方式,以80℃的温度、0.2mpa的压力、0.2m/mins层叠转印用膜之后,剥离了剥离性基材膜。将所得的样品以130℃加热30分钟,接着以170℃加热1小时,将其以260℃进一步加热5分钟之后,切成10mm宽度,作为测量用膜。利用设定成剥离角度成为90

°

的剥离试验机以300mm/分的速度对测量用膜实施剥离试验,将此时的剥离强度作为90

°

剥离强度。

[0250]

[表6]

[0251][0252]

在制备例1或制备例2中形成的暂时固定材料层具有能够在低温下充分贴合于有机基板的剪切粘度、充分的耐热性及加热之后的适当的弹性模量,因此能够提高薄型有机基板的操作性,充分地加强有机基板,同时在有机基板上良好地进行半导体芯片的搭载及密封。并且,如表4所示,实施例1~11的基板搬送用支承带通过在具有特定的底涂层的支承膜上设置暂时固定材料层,能够提高支承膜与暂时固定材料层之间的加热之后的90

°

剥离强度。由此,容易从有机基板剥离所贴合的支承膜,使得暂时固定材料层不会残留于有机基板。

[0253]

符号说明

[0254]

1-支承膜,2a、2c-暂时固定材料层,3-保护膜,10-支承带,15-层叠体,30-有机基板,40-半导体芯片,50-密封材料,55-半导体芯片安装基板,60-半导体元件,65-焊球,70-线路基板,100-电子设备装置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。