一种储热复合材料及其制备方法

【技术领域】

1.本发明涉及材料技术领域,具体涉及一种储热复合材料及其制备方法。

背景技术:

2.储热设计作为导热方案中的重要分支之一,在设计上考虑将多余的热 量传导至储热材料,降低整体的温度,但因储热材料较低的热导率,该热 导率在0.1w/(m.k)量级,因此其对热的响应时间过慢,对于高功率,高发 热器件在散热设计时,优先考虑散热材料,只有在散热设计受限时,才考 虑采用。并且在与散热材料一起使用时,存在储热与散热的竞争,因此单 纯的储热材料应用极为受限。

3.添加热膨胀石墨既作为吸附储热材料又提供导热性的主要方案之一, 在吸附了大量的储热材料后,其热导率很难提高到10w/(m.k)以上,如采 用高吸附量的热膨胀石墨,辅以碳纳米管、石墨烯等高导热二维碳材料, 也很难达到。原因在于小尺寸的二维碳材料在层压过程中的无规取向,以 及储热材料在二维碳材料接触点的堆积,都导致热阻的增加。现工艺方面 为提高导热率,采取加大层压密度的方法,容易导致储热材料的溢出,加 上受热膨胀后的挤出效应的叠加,现高导热的储热材料极易发生泄漏,因 此需要防泄漏装置,因层压密度高的问题,现高导热的储热材料,均以快 体材料形式为主。

技术实现要素:

4.本发明的目的在于提供一种储热复合材料及其制备方法,解决现有储 热材料热导率低,容易导致储热材料的泄露的问题。

5.本发明的技术方案如下:

6.本发明第一方面提供一种储热复合材料,按重量份数配比,包括以下 组分:有机相变材料30-55份、二维导热碳材料30-40份、片层结构石墨 10-20份以及吸油有机树脂0-10份;

7.其中,所述二维导热碳材料的粒径小于80μm,所述片层结构石墨的 粒径范围为1-2mm。

8.进一步地,所述有机相变材料包括正构烷烃c18-c22、石蜡类烷烃 c18-c30、硬脂酸c18-c22中一种或多种。

9.进一步地,所述二维导热碳材料包括热膨胀石墨,或包括所述热膨胀 石墨与碳纳米管、单层石墨烯、多层石墨烯中一种或多种的混合样品,所 述碳纳米管、所述单层石墨烯和所述多层石墨烯的粒径范围均小于30μm。

10.进一步地,所述片层结构石墨包括热膨胀石墨、鳞片石墨中任意一种。

11.进一步地,所述吸油有机树脂包括改性纤维素、丙烯酸酯类树脂、烯 烃类树脂中任意一种。

12.本发明第二方面提供一种储热复合材料制备方法,用于制备如上所述 的储热复合材料,其特征在于,所述制备方法包括:

13.吸附处理步骤:将所述有机相变材料搅拌分散于所述二维导热碳材料 的表面,并经熔化处理后,使所述有机相变材料吸附于所述二维导热碳材 料的空隙中;

14.混合处理步骤:将所述片层结构石墨以及吸附有所述有机相变材料的 所述二维导热碳材料在搅拌机中进行搅拌混合,得到混合材料;

15.成型处理步骤:将所述混合材料放置于层压模具中进行层压处理,制 得片状储热复合材料。

16.进一步地,所述吸附处理步骤之前还包括:

17.粉碎与研磨处理步骤:对所述有机相变材料进行粉碎研磨处理,以及 对所述吸油有机树脂进行粉碎研磨处理。

18.进一步地,所述混合处理步骤具体包括:将所述吸油有机树脂、所述 片层结构石墨以及吸附有所述有机相变材料的所述二维导热碳材料在搅拌 机中进行搅拌混合,得到所述混合材料。

19.进一步地,所述熔化处理的温度范围为28-75℃,时间范围为2-5min。

20.进一步地,所述层压处理的压力范围为10-20mpa,温度范围为 40-70℃。

21.进一步地,所述成型处理步骤之后还包括:

22.压延处理步骤:对所述片状储热复合材料进行压延处理,得到薄膜状 储热复合材料。

23.本发明提供一种储热复合材料及其制备方法,储热复合材料的基本组 成成分包括有机相变材料、小尺寸的二维导热碳材料和大尺寸的片层结构 石墨,通过吸附处理步骤、混合处理步骤以及成型处理步骤制备得到储热 复合材料。与现有技术相比,本发明的有益效果在于:本发明基于小尺寸 的二维导热碳材料比表面大,且层间有空隙结构,极易吸附储热材料特性 作为吸附相变材料的骨架,并以大尺寸的片层结构石墨为导热通道,在层 压过程中大尺寸的片层结构石墨为诱导排列的模板,发生有序的取向排列, 使制备的储热材料具有较高的热导率,且不易发生泄露;此外,储热复合 材料增加少量的吸油树脂,作为储热材料在热膨胀过程中外溢的储藏场所, 改善材料的可加工性。

【附图说明】

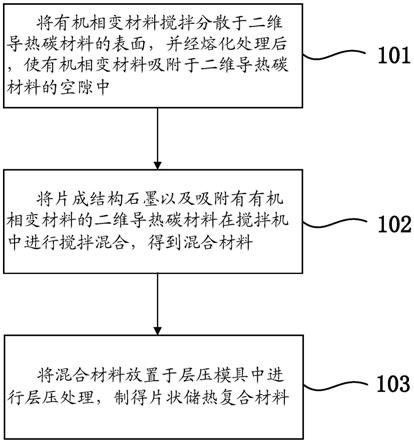

24.图1为本发明储热复合材料的制备流程图。

【具体实施方式】

25.下面结合附图和实施方式对本发明作进一步说明。

26.本发明第一方面提供一种储热复合材料,该储热复合材料按重量份数 配比,包括以下组分:有机相变材料30-55份、二维导热碳材料30-40份、 片层结构石墨10-20份以及吸油有机树脂0-10份;其中,二维导热碳材料 的粒径为小尺寸微米级别,粒径小于80μm,片层结构石墨的粒径在毫米 级别,粒径范围为1-2mm。

27.本发明提供的储热复合材料,主要包括有机相变材料,二维导热碳材 料和片层结构石墨,其中利用小尺寸的二维导热碳材料作为吸附相变材料 的骨架,大尺寸的片层结构石墨为导热通道,在层压过程中大尺寸的片层 结构石墨为诱导排列的模板,发生有序的取向排列,使制备的储热材料具 有较高的热导率,且不易发生泄露。

28.在一些实施方式中,有机相变材料包括正构烷烃c18-c22、石蜡类烷 烃c18-c30、硬脂酸c18-c22中一种或多种,有机相变材料具有相变潜热 大、无过冷、无腐蚀、无体积效应、无毒无害等优点,以有机相变材料作 为本实施例中的储热材料,通过一种、两种、或多种储热材料混合使用, 能够适当拓宽储热材料的熔程,避免体积的剧烈变化,进一步减少储热材 料膨胀过程中的体积变化。其中,有机相变材料的熔点范围在28℃-75℃ 之间。

29.在一些实施方式中,二维导热碳材料包括热膨胀石墨,热膨胀石墨提 高材料导热系数的能力比普通石墨强,在一些相关实验数据中,添加16% 的普通石墨,材料导热系数提高67.74%,而添加1%的热膨胀石墨就将导 热系数提高87.1%。且热膨胀石墨是一种性能优良的吸附剂,尤其是它具 有疏松多孔结构,对有机化合物具有强大的吸附能力,因此,本实施例中 将热膨胀石墨作为有机相变材料的吸附场所。在本实施方式中,采用的是 粒径在微米级别的颗粒热膨胀石墨,通常为规格为300目左右,粒径不大 于80μm。

30.进一步地,所提供的二维导热碳材料还包括热膨胀石墨与碳纳米管、 单层石墨烯、多层石墨烯中一种或多种的混合样品,在小尺寸的热膨胀石 墨中的辅以碳纳米管、单层石墨烯、多层石墨烯等高导热填料,进一步提 高热导率。其中,碳纳米管、单层石墨烯、多层石墨烯同为小尺寸微米级 别的规格,其粒径不大于30μm。

31.在一些实施方式中,片层结构石墨包括热膨胀石墨、鳞片石墨中一种, 其中,热膨胀石墨、鳞片石墨的粒径尺寸为毫米级别,范围在1-2mm之间。 热膨胀石墨和鳞片石墨遇高温可瞬间体积膨胀,由片状变成蠕虫状。从而 结构松散,多孔而弯曲,表面积扩大、表面能提高、吸附力增强。本实施 例中以大尺寸的片层结构石墨为诱导排列模板,在进行层压后,发生有序 的取向排列,进而作为储热材料的传热通道。

32.在一些实施方式中,吸油有机树脂包括改性纤维素、丙烯酸酯类树脂、 烯烃类树脂中一种,吸油有机树脂作为粘结剂以及储热材料热膨胀的吸附 补充,以及在层压过程中作为增塑及柔性剂,改善材料的可加工性,便于 储热材料成片和成膜。

33.本发明第二方面提供一种制备方法,用于制备第一实施例中的储热复 合材料,如图1所示的储热复合材料的制备流程图,该制备方法包括:

34.吸附处理步骤101:将有机相变材料搅拌分散于二维导热碳材料的表 面,并经熔化处理后,使有机相变材料吸附于二维导热碳材料的空隙中。

35.其中,在将有机相变材料搅拌分散于二维导热碳材料的表面之前,需 要将有机相变材料经过粉碎与研磨处理。对于常规获得的有机相变材料, 其颗粒尺寸均较大,通过粉碎研磨处理后,能够获取粒径较小的有机相变 材料的粉末,便于与二维导热碳材料充分混合。其中,优选方式为将获得 的有机相变材料置于球磨机中,以200r/min的转速粉碎2小时,获得粒径 在10-20μm的有机相变材料粉末。

36.进而,在28-75℃的温度下将有机相变材料的粉末熔化,使处理后的 有机相变材料吸附进二维高导热材料的层间间隙中。

37.混合处理步骤102:将片层结构石墨以及吸附有有机相变材料的二维 导热碳材料在搅拌机中进行搅拌混合,得到混合材料。

38.在混合步骤的其他实施方式中,还可将吸油有机树脂,与片层结构石 墨以及吸附有有机相变材料的二维导热碳材料在搅拌机中进行搅拌混合, 得到混合材料。

39.其中,在混合步骤中的成分存在吸油有机树脂时,同样需要预先将吸 油有机树脂置于球磨机中进行粉碎与研磨处理,作为优选方案,以 150r/min的转速粉碎1.5小时,获得粒径在5-20μm的吸油有机树脂粉末。

40.此外,吸油有机树脂可与片层石墨混合后,再将各其他成分混合制得 混合材料,或吸油有机树脂可与二维导热碳材料混合后,再与各其他成分 混合制得混合材料。需要说明的是,无论哪一种混合方式,混合吸油技术 树脂的需要在吸附处理步骤之后,以防止预先混合吸油有机树脂对热导性 的提升造成影响。

41.成型处理步骤103:将混合材料放置于层压模具中进行层压处理,制 得片状储热复合材料。

42.层压处理又称层压成型法,是指在加热、加压下把多层相同或不同材 料结合整体的成型加工方法。将混合完全的混合材料放置于层压磨具中, 在一定条件下进行层压处理,即可得到片状储热材料。

43.在层压过程中,大尺寸的片层石墨结构发生有序的取向排列,以大尺 寸的片层石墨作为储热材料的导热通道,小尺寸的二维导热碳材料作为相 变材料的吸附场所,使制得的储热材料在具有高导热性的特性下,能够防 止相变过程中,材料泄露情况的发生。

44.进一步地,在层压处理步骤之后还可进行对片状储热材料的压延处理, 得到薄膜状的储热复合材料,压延过程中,大尺寸片层石墨发生水平移动, 能够进一步提升储热材料的横向与纵向导热。

45.在一些实施方式中,熔化处理温度范围为45-75℃,熔化时间范围为 2-5min。

46.在一些实施方式中,所述层压处理的压力范围为10-20mpa,温度范围 为40-70℃。

47.以下结合具体实施例和对比例进行进一步说明。

48.实施例1

49.1.将55份的石蜡经过粉碎研磨处理,得到粒径为10μm的石蜡粉末; 以及将5份的改性纤维素经过粉碎研磨处理,得到粒径为5μm的改性纤维 素粉末;

50.2.将处理后的石蜡粉末与30份的规格为200目的热膨胀石墨混合,经 搅拌后石蜡粉末分散于热膨胀石墨的表层,再在55℃的温度下经过熔化, 使石蜡吸附进热膨胀石墨层的间隙中;

51.3.将吸附有石蜡的热膨胀石墨、改性纤维素以及10份规格为200目的 鳞片石墨kp100混合,搅拌均匀后制得混合材料;其中,鳞片石墨需经过 热膨胀处理形成蠕虫石墨。

52.4.将混合材料置于层压模具中,在压力为10mpa、温度为48℃的工作 环境下,将混合材料压成片状储热复合材料;

53.5.将片状储热复合材料进一步进行压延处理,得到薄膜状的储热复合 材料。

54.实施例2

55.1.将30份的石蜡经过粉碎、研磨处理,得到粒径为10μm的石蜡粉末; 以及将10份的改性纤维素经过粉碎、研磨处理,得到粒径为5μm的改性 纤维素粉末;

56.2.将处理后的石蜡粉末与40份的规格为300目的热膨胀石墨混合,经 搅拌后石蜡粉末分散于热膨胀石墨的表层,再在55℃的温度下经过熔化, 使石蜡吸附进热膨胀石墨层的间隙中;

57.3.将吸附有石蜡的热膨胀石墨、改性纤维素以及10份规格为200目的 鳞片石墨kp100混合,搅拌均匀后制得混合材料;其中,鳞片石墨需经过 热膨胀处理形成蠕虫石墨。

58.4.将混合材料置于层压模具中,在压力为10mpa、温度为48℃的工作 环境下,将混合材料压成片状储热复合材料;

59.5.将片状储热复合材料进一步进行压延处理,得到薄膜状的储热复合 材料。

60.实施例3

61.1.将40份的石蜡以及10份的硬脂肪酸混合,经过粉碎、研磨处理, 得到粒径为10μm的混合粉末;以及将5份的改性纤维素经过粉碎、研磨 处理,得到粒径为5μm的改性纤维素粉末;

62.2.将处理后的石蜡粉末与30份的规格为200目的热膨胀石墨混合,经 搅拌后混合粉末分散于热膨胀石墨的表层,再在55℃的温度下经过熔化, 使石蜡和硬脂肪酸吸附进热膨胀石墨层的间隙中;

63.3.将吸附有石蜡的热膨胀石墨、改性纤维素以及15份规格为200目的 鳞片石墨kp100混合,搅拌均匀后制得混合材料;其中,鳞片石墨需经过 热膨胀处理形成蠕虫石墨。

64.4.将混合材料置于层压模具中,在压力为10mpa、温度为48℃的工作 环境下,将混合材料压成片状储热复合材料;

65.5.将片状储热复合材料进一步进行压延处理,得到薄膜状的储热复合 材料。

66.实施例4

67.1.将50份的石蜡经过粉碎、研磨处理,得到粒径为10μm的石蜡粉末;

68.2.将处理后的石蜡粉末与35份的规格为200目的热膨胀石墨混合,经 搅拌后石蜡粉末分散于热膨胀石墨的表层,再在55℃的温度下经过熔化, 使石蜡吸附进热膨胀石墨层的间隙中;

69.3.将吸附有石蜡的热膨胀石墨、改性纤维素以及15份的规格为200 目鳞片石墨kp100混合,搅拌均匀后制得混合材料;其中,鳞片石墨需经 过热膨胀处理形成蠕虫石墨。

70.4.将混合材料置于层压模具中,在压力为10mpa、温度为48℃的工作 环境下,将混合材料压成片状储热复合材料;

71.5.将片状储热复合材料进一步进行压延处理,得到薄膜状的储热复合 材料。

72.实施例5

73.1.将30份的石蜡经过粉碎、研磨处理,得到粒径为10μm的石蜡粉末; 以及将10份的改性纤维素经过粉碎、研磨处理,得到粒径为5μm的改性 纤维素粉末;

74.2.将处理后的石蜡粉末与30份的规格为200目的热膨胀石墨混合以及 10份的尺寸为20μm的多层石墨烯混合,经搅拌后石蜡粉末分散于热膨胀 石墨和多层石墨烯的表层,再在55℃的温度下经过熔化,使石蜡吸附进热 膨胀石墨层的间隙中;

75.3.将吸附有石蜡的热膨胀石墨、改性纤维素以及20份规格为100目的 鳞片石墨kp100混合,搅拌均匀后制得混合材料;其中,鳞片石墨需经过 热膨胀处理形成蠕虫石墨。

76.4.将混合材料置于层压模具中,在压力为10mpa、温度为48℃的工作 环境下,将混合材料压成片状储热复合材料;

77.5.将片状储热复合材料进一步进行压延处理,得到薄膜状的储热复合 材料。

78.实施例6

79.1.将50份的石蜡经过粉碎、研磨处理,得到粒径为10μm的石蜡粉末; 以及将5份的改性纤维素经过粉碎、研磨处理,得到粒径为5μm的改性纤 维素粉末;

80.2.将处理后的石蜡粉末与30份的规格为200目的热膨胀石墨混合,经 搅拌后石蜡粉末分散于热膨胀石墨的表层,再在55℃的温度下经过熔化, 使石蜡吸附进热膨胀石墨层的间隙中;

81.3.将吸附有石蜡的热膨胀石墨、改性纤维素以及15份的规格为200 目鳞片石墨kp100混合,搅拌均匀后制得混合材料;

82.4.将混合材料置于层压模具中,在压力为10mpa、温度为48℃的工作 环境下,将混合材料压成片状储热复合材料。

83.实施例7

84.1.将55份的石蜡经过粉碎、研磨处理,得到粒径为10-20μm的石蜡 粉末;

85.2.将处理后的石蜡粉末与45份的规格为200目的热膨胀石墨混合,经 搅拌后石蜡粉末分散于热膨胀石墨的表层,再在55℃的温度下经过熔化, 使石蜡吸附进热膨胀石墨层的间隙中;得到混合材料;

86.4.将混合材料置于层压模具中,在压力为10mpa、温度为48℃的工作 环境下,将混合材料压成片状储热复合材料;

87.上述各实施例中制备的导热复合材料经过热导率测试以及在-10-60℃ 的温度下,进行5-10次的防泄漏测试,测试结果性能如表1所示。

88.表1-储热复合材料性能表

89.实施例热导率w/(m.k)防泄漏测试126.2合格228.1合格325.4合格426.4合格528.5合格622.7合格77.3不合格空白(未处理)//

90.其中,实施例1与实施例2以及实施例3对比,在于有机相变材料减 少,小尺寸的二维导热碳材料或大尺寸片层石墨的增加,由此,在导热碳 材料或大尺寸片层石墨的增加的情况下,在其制备的储热复合材料的热导 率相对会提升。

91.实施例4与实施例1相比,在于实施例4未增加吸油有机树脂,在其 测试的热导率结果中,热导率值并未与实施例1有较大的差别,因此,吸 油有机树脂的添加对本技术储热材料的制备影响不大。

92.实施例5与实施例1相比,在于实施例5中二维导热碳材料除了添加 有热膨胀石墨外还添加有多层石墨烯,基于石墨烯的高导热性能,其热导 率相对增加。

93.实施例6与实施例1-5相比,在于实施例6中未对片状储热材料进行 压延处理,其热导率相对实施例1-5下降较多,但仍有大于20w/(m.k)的 热导率。

94.实施例7即为实施例1-6的对比例,其采用的方案为小尺寸热膨胀石 墨,内填充

有机相变材料;其热导率相较于本发明提出的技术方案,热导 率显然相差较多,且防泄漏测试结果为不合格。

95.以上的仅是本发明的部分实施方式,在此应当指出,对于本领域的普 通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进, 但这些均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。