1.本发明涉及研磨用组合物。

背景技术:

2.作为改善晶体管的消耗电力减少、表现(动作特性)的技术之一,推进了使用了载体的移动度高于si的高移动度材料(以下,也简称为“高移动度材料”)的信道的研究。使用这样的高移动度材料而制作,载体的输送特性得到改善的信道中,可以提高施加规定的栅极电压时流过的漏电流。由此,可以获得如下优点:得到充分高的漏电流且降低电源电压。该优点带来低电力下的mosfet(金属氧化物半导体场效应晶体管(metal oxide semiconductor field-effect transistor))更高的表现。

3.作为高移动度材料,期待仅由iii-v族化合物、iv族化合物、ge(锗)、c(碳)构成的石墨烯等应用。特别是积极地研究了含有as的iii-v族化合物、含有ge的iv族化合物等。

4.使用了高移动度材料的信道可以通过对具有含有高移动度材料的部分(以下,也称为高移动度材料部分)和含有硅材料的部分(以下,也称为硅材料部分)的硅锗(sige)那样的研磨对象物进行研磨而形成。例如,日本特表2018-506176号公报(美国专利申请公开第2017/0369743号说明书)中,公开了一种研磨用组合物,其用于对包含锗的基板进行研磨的用途。

技术实现要素:

5.最近,作为半导体基板,逐渐使用有同时包含硅锗与氮化硅(sin)、氧化硅(sio2)等其他材料的基板。这种基板中,提出了以高的研磨速度对硅锗进行研磨、且相对于其他材料选择性地研磨硅锗的新要求。针对这种要求,以往没有做任何研究。

6.因此,本发明的目的在于,提供:硅锗的研磨速度充分高、硅锗的研磨速度的选择比充分高的研磨用组合物。

7.为了解决上述新的课题,本发明人等反复深入研究。其结果发现:通过包含磨粒、无机盐和氧化剂、前述磨粒的每单位表面积的硅烷醇基数超过0个/nm2且为2.0个/nm2以下、ph为6.0以上的研磨用组合物,解决上述课题,至此完成了本发明。

具体实施方式

8.本发明的一方式为一种研磨用组合物,其包含:磨粒、无机盐和氧化剂,前述磨粒的每单位表面积的硅烷醇基数超过0个/nm2且为2.0个/nm2以下,ph为6.0以上。根据本方式的研磨用组合物,可以充分提高硅锗的研磨速度,且可以充分提高硅锗的研磨速度的选择比、即、硅锗的研磨速度相对于其他材料(例如氮化硅(sin)、氧化硅(sio2))的研磨速度的选择比。

9.认为得到上述的本发明的效果的机制如以下。但是,下述机制只不过是推测,本发明的范围不限定于此。

10.磨粒的每单位表面积的硅烷醇基数超过0个/nm2且为2.0个/nm2以下,从而磨粒表面的疏水性变高。其结果,认为可以改善由于氧化剂的作用而氧化了的硅锗的研磨速度。

11.另外,磨粒的每单位表面积的硅烷醇基数低,从而存在于磨粒与硅锗膜表面之间的结合水的量减少。因此,认为磨粒变得容易与硅锗膜接触,硅锗的研磨速度改善。

12.进而,通过研磨用组合物中包含无机盐,从而研磨用组合物的电导率变高。其结果,认为形成于硅锗膜的表面的电双层被压缩,磨粒的作用改善,硅锗膜的研磨速度变高。

13.以下,对本发明的一方式的实施方式进行说明。本发明不仅限定于以下的实施方式。

14.本说明书中,表示范围的“x~y”是指“x以上且y以下”。另外,只要没有特别记载,操作和物性等的测定就在室温(20~25℃)/相对湿度40~50%rh的条件下测定。

15.[研磨用组合物]

[0016]

(磨粒)

[0017]

本方式的研磨用组合物包含:每单位表面积的硅烷醇基数超过0个/nm2且为2.0个/nm2以下的磨粒。磨粒具有对研磨对象物以机械的方式进行研磨的作用,改善利用研磨用组合物的研磨对象物的研磨速度。

[0018]

对于本方式的磨粒,只要磨粒的每单位表面积的硅烷醇基数(本说明书中,也简称为“硅烷醇基密度”)超过0个/nm2且为2.0个/nm2以下就没有特别限制。磨粒的硅烷醇基密度如果为上述范围,则可以充分提高硅锗的研磨速度。磨粒的硅烷醇基密度优选0.5个/nm2以上且2.0个/nm2以下、更优选1.0个/nm2以上且2.0个/nm2以下。

[0019]

磨粒的每单位表面积的硅烷醇基数可以通过利用基于g.w.sears的analytical chemistry,vol.28,no.12,1956,1982~1983中记载的中和滴定的sears法而算出。硅烷醇基数的计算式根据以下的式子计算。

[0020]

[数学式1]

[0021][0022]

ρ:硅烷醇基数[个/nm2]

[0023]

c:滴定中使用的氢氧化钠溶液的浓度[mol/l]

[0024]

a:ph4-9的氢氧化钠溶液的滴加量[ml]

[0025]

na:阿伏伽德罗数(6.022x 10

23

[个/mol])

[0026]

c:二氧化硅质量[g]

[0027]

s:bet比表面积[nm2/g]

[0028]

磨粒的每单位表面积的硅烷醇基数可以根据磨粒的制造方法的选择等而控制。

[0029]

磨粒优选包含二氧化硅,更优选包含气相二氧化硅或胶体二氧化硅,进一步优选包含胶体二氧化硅。

[0030]

磨粒的形状没有特别限制,可以为球形状,也可以为非球形状。作为非球形状的具体例,可以举出三棱柱、四棱柱等多棱柱状、圆柱状、圆柱的中央部比端部膨胀的捆包状(straw bag shape)、圆盘的中央部贯通的环状、板状、在中央部具有缩颈的所谓茧型形状、多个颗粒一体化的所谓缔合型球形状、在表面具有多个突起的所谓金平糖形状、橄榄球形状等各种形状,没有特别限制。

[0031]

使用胶体二氧化硅作为磨粒的情况下,胶体二氧化硅的表面可以利用硅烷偶联剂等进行表面修饰。

[0032]

作为利用硅烷偶联剂对胶体二氧化硅的表面进行表面修饰的方法,可以举出以下的固定化方法。例如可以以“sulfonic acid-functionalized silica through of thiol groups”,chem.commun.246-247(2003)中记载的方法进行。具体而言,使3-巯基丙基三甲氧基硅烷等具有巯基的硅烷偶联剂与胶体二氧化硅偶联后,用过氧化氢将巯基氧化,从而可以得到在表面固定化有磺酸的胶体二氧化硅。

[0033]

或者,例如可以以“novel silane coupling agents containing a photolabile2-nitrobenzyl ester for introduction of a carboxy group on the surface of silica gel”,chemistry letters,3,228-229(2000)中记载的方法。具体而言,使包含光反应性2-硝基苄基酯的硅烷偶联剂与胶体二氧化硅偶联后,进行光照射,从而可以得到在表面固定化有羧酸的胶体二氧化硅。

[0034]

上述为具有阴离子性基团的胶体二氧化硅(阴离子改性胶体二氧化硅),也可以使用具有阳离子性基团的胶体二氧化硅(阳离子改性胶体二氧化硅)。作为具有阳离子性基团的胶体二氧化硅,可以举出在表面固定化有氨基的胶体二氧化硅。作为这种具有阳离子性基团的胶体二氧化硅的制造方法,可以举出:日本特开2005-162533号公报中记载的、将氨基乙基三甲氧基硅烷、氨基丙基三甲氧基硅烷、氨基乙基三乙氧基硅烷、氨基丙基三乙氧基硅烷、氨基丙基二甲基乙氧基硅烷、氨基丙基甲基二乙氧基硅烷、氨基丁基三乙氧基硅烷等具有氨基的硅烷偶联剂固定化于胶体二氧化硅的表面的方法。由此,可以得到在表面固定化有氨基的胶体二氧化硅。

[0035]

磨粒的平均一次粒径优选5nm以上、更优选10nm以上、进一步优选15nm以上。随着磨粒的平均一次粒径变大,利用研磨用组合物的研磨对象物的研磨速度改善。另外,磨粒的平均一次粒径优选120nm以下、更优选80nm以下、进一步优选50nm以下。随着磨粒的平均一次粒径变小,通过使用了研磨用组合物的研磨变得容易得到缺陷少的表面。磨粒的平均一次粒径例如可以如下算出:基于由bet法算出的磨粒的比表面积(sa),磨粒的形状假定为圆球而算出。本说明书中,磨粒的平均一次粒径采用通过实施例中记载的方法而测得的值。

[0036]

磨粒的平均二次粒径优选30nm以上、更优选40nm以上、进一步优选50nm以上。随着磨粒的平均二次粒径变大,研磨中的阻力变小,能稳定地进行研磨。另外,磨粒的平均二次粒径优选250nm以下、更优选200nm以下、进一步优选150nm以下、特别优选100nm以下。随着磨粒的平均二次粒径变小,磨粒的每单位质量的表面积变大,与研磨对象物的接触频率改善,研磨速度进一步改善。磨粒的平均二次粒径例如可以通过以激光衍射散射法为代表的动态光散射法而测定。本说明书中,磨粒的平均二次粒径采用通过实施例中记载的方法而测得的值。

[0037]

磨粒的长宽比的上限没有特别限制,优选低于2.0、更优选1.8以下、进一步优选1.6以下。如果为这种范围,则可以进一步减少研磨对象物表面的缺陷。需要说明的是,长宽比为:利用扫描型电子显微镜取外接于磨粒颗粒的图像的最小的长方形,该长方形的长边的长度除以相同的长方形的短边的长度而得到的值的平均,可以用一般的图像解析软件求出。研磨用组合物中的磨粒的长宽比的下限没有特别限制,优选1.0以上。

[0038]

磨粒的通过激光衍射散射法求出的粒度分布中,从细粒侧起累积颗粒重量达到全

部颗粒重量的90%时的颗粒的直径(d90)与达到全部颗粒的全部颗粒重量的10%时的颗粒的直径(d10)之比即d90/d10的下限没有特别限制,优选1.1以上、更优选1.2以上、进一步优选1.3以上。另外,研磨用组合物中的磨粒中的、通过激光衍射散射法求出的粒度分布中,从细粒侧起累积颗粒重量达到全部颗粒重量的90%时的颗粒的直径(d90)与达到全部颗粒的全部颗粒重量的10%时的颗粒的直径(d10)之比d90/d10的上限没有特别限制,优选2.04以下。如果为这种范围,则可以进一步减少研磨对象物表面的缺陷。

[0039]

磨粒的大小(平均一次粒径、平均二次粒径、长宽比、d90/d10等)可以根据磨粒的制造方法的选择等而适当控制。

[0040]

研磨用组合物中的磨粒的含量(浓度)没有特别限制,相对于研磨用组合物的总质量,优选0.05质量%以上、更优选0.1质量%以上、进一步优选0.3质量%以上。另外,磨粒的含量的上限相对于研磨用组合物的总质量,优选20质量%以下、更优选10质量%以下、进一步优选5质量%以下。即,二氧化硅的含量相对于研磨用组合物的总质量,优选0.05质量%以上且20质量%以下,更优选0.1质量%以上且10质量%以下,进一步优选0.3质量%以上且5质量%以下。如果为这种范围,则抑制成本且可以改善研磨对象物的研磨速度。需要说明的是,研磨用组合物包含2种以上的磨粒的情况下,磨粒的含量意图为它们的合计量。

[0041]

(无机盐)

[0042]

本方式的研磨用组合物包含无机盐。这样的无机盐用于提高研磨用组合物的电导率,用于压缩硅锗表面的电双层。因此,硅锗表面中的磨粒的作用改善,硅锗的研磨速度能改善。

[0043]

作为无机盐,没有特别限制,可以举出一元的无机酸的盐、二元的无机酸的盐、三元的无机酸的盐等。

[0044]

作为一元的无机酸的例子,可以举出盐酸、硝酸、亚硝酸等。作为二元的无机酸的例子,可以举出硫酸、碳酸、亚硫酸、硫代硫酸、膦酸等。作为三元的无机酸的例子,可以举出磷酸、磷钼酸、磷钨酸、钒酸等。

[0045]

作为这些一元的无机酸的盐、二元的无机酸的盐、和三元的无机酸的盐的例子,可以举出锂盐、钠盐、钾盐、钙盐、镁盐、铵盐等。

[0046]

作为无机盐的进一步具体例,可以举出硝酸钠、硝酸钾、硝酸铵、硝酸镁、硝酸钙、亚硝酸钠、亚硝酸钾、碳酸锂、碳酸钠、碳酸钾、碳酸镁、碳酸钙、碳酸氢锂、碳酸氢钠、碳酸氢钾、碳酸铵、碳酸氢钠、硫酸钠、硫酸钾、硫酸铵、硫酸钙、硫酸镁、亚硫酸钠、亚硫酸钾、亚硫酸钙、亚硫酸镁、硫代硫酸钾、硫酸锂、硫酸镁、硫代硫酸钠、亚硫酸氢钠、硫酸氢铵、硫酸氢锂、硫酸氢钠、硫酸氢钾、磷酸三锂、磷酸三钾、磷酸三钠、磷酸三铵、磷酸氢二钠、磷酸氢二钾、磷酸氢二铵、磷酸二氢钠、磷酸二氢钾、磷酸二氢铵等。这些无机盐可以单独使用或组合2种以上而使用。

[0047]

其中,从防止对研磨对象物的金属污染的观点出发,无机盐优选为选自由硝酸铵、硫酸铵、硫酸氢铵、磷酸三铵、磷酸氢二铵、和磷酸二氢铵组成的组中的至少1种,更优选选自硫酸铵和磷酸三铵,进一步优选硫酸铵。

[0048]

研磨用组合物中的无机盐的含量(浓度)没有特别限制,相对于研磨用组合物的总质量,优选0.01质量%以上、更优选0.02质量%以上、进一步优选0.05质量%以上。另外,本发明中使用的研磨用组合物中的无机盐的含量的上限相对于研磨用组合物的总质量,优选

5质量%以下、更优选3质量%以下、进一步优选1质量%以下。无机盐的含量如果为0.01质量%以上,则硅锗膜的电双层充分被压缩,磨粒变得容易与硅锗膜接触,可以增加硅锗膜的研磨速度。无机盐的含量如果为5质量%以下,则可以抑制电导率变高,从而磨粒和硅锗以外的膜(例如氧化硅膜、氮化硅膜)的电双层被压缩,磨粒变得不易与硅锗以外的膜接触,可以抑制硅锗以外的膜的研磨速度的增加。另外,电导率变高,从而可以抑制保管稳定性恶化。

[0049]

需要说明的是,研磨用组合物包含2种以上的无机盐的情况下,无机盐的含量意图为它们的合计量。

[0050]

(氧化剂)

[0051]

本方式的研磨用组合物包含氧化剂。氧化剂具有将硅锗的表面氧化的作用,可以进一步改善利用研磨用组合物的硅锗的研磨速度。

[0052]

作为氧化剂的例子,可以举出过氧化氢、过氧化钠、过氧化钡、臭氧水、银(ii)盐、铁(iii)盐、过锰酸、铬酸、重铬酸、过氧二硫酸、过氧磷酸、过氧硫酸、过氧硼酸、过甲酸、过乙酸、过苯甲酸、过苯二甲酸、次氯酸、次溴酸、次碘酸、氯酸、亚氯酸、高氯酸、溴酸、碘酸、高碘酸、过硫酸、二氯异氰脲酸和它们的盐等。这些氧化剂可以单独使用或组合2种以上而使用。

[0053]

其中,氧化剂优选不含卤素原子,更优选过氧化氢。

[0054]

研磨用组合物中的氧化剂的含量(浓度)的下限优选0.001质量%以上、优选0.01质量%以上。通过使下限如此设置,从而可以进一步改善硅锗的研磨速度。另外,研磨用组合物中的氧化剂的含量的上限优选5质量%以下、更优选3质量%以下。通过使上限如此设置,从而可以抑制研磨用组合物的材料成本,此外可以减轻研磨使用后的研磨用组合物的处理、即废液处理的负荷。另外,也可以减少引起氧化剂所导致的研磨对象物表面的过剩的氧化的担心。

[0055]

(研磨促进剂)

[0056]

本方式的研磨用组合物可以还包含研磨促进剂。

[0057]

本方式的研磨促进剂吸附于ge氧化膜的表面,具有将ge氧化膜部分地改性的功能。认为改性后的ge氧化膜富有加工性,研磨速度变高,但不易引起溶解,蚀刻被抑制。

[0058]

这种研磨促进剂优选具有酸基。作为酸基的例子,可以举出羧基、磷酸基、膦酸基、硫酸基、磺酸基等。

[0059]

作为研磨促进剂的具体例,例如可以举出乙二胺四乙酸、次氮基三乙酸、羟基乙基乙二胺三乙酸、二亚乙基三胺五乙酸、三亚乙基四胺六乙酸、n-(2-羟基乙基)乙二胺-n,n’,n

’‑

三乙酸、二醇醚二胺四乙酸、1,3-丙二胺-n,n,n’,n

’‑

四乙酸、1,3-二氨基-2-丙醇-n,n,n’,n

’‑

四乙酸、n-(2-羟基乙基)亚氨基二乙酸、甲基酸式磷酸盐、乙基酸式磷酸盐、乙基乙醇酸式磷酸盐、异丙基酸式磷酸盐、肌醇六磷酸、1-羟基乙叉基-1,1-二膦酸、氨基三(亚甲基膦酸)、二亚乙基三胺五(亚甲基膦酸)、氨基聚(亚甲基膦酸)、2-氨基乙基膦酸、次氮基三(亚甲基膦酸)、n,n,n’,n

’‑

乙二胺四(亚甲基膦酸)、二亚乙基三胺五(亚甲基膦酸)、乙烷-1,1-二膦酸、乙烷羟基-1,1,2-三膦酸、乙烷-1-羟基-1,1-二膦酸、乙烷-1-羟基-1,1,2-三膦酸、乙烷-1,2-二羧基-1,2-二膦酸、甲烷羟基膦酸、2-膦酰基丁烷-1,2-二羧酸、2-膦酰基丁烷-1,2,4-三羧酸、α-甲基膦酰基琥珀酸、n,n-二(2-羟基乙基)甘氨酸、天冬氨酸、谷氨

酸、二羧基甲基谷氨酸、(s,s)-乙二胺-n,n

’‑

二琥珀酸、2,3-二羟基苯甲酸、亚氨基二乙酸、羟乙磷酸、麦根酸、和它们的盐等。

[0060]

研磨促进剂可以单独使用或组合2种以上而使用。另外,研磨促进剂可以使用合成品也使用市售品。作为研磨促进剂的市售品的例子,可以举出chelest ph-430、chelest ph-540、chelest ga、chelest edds-4h、chelest ha(以上,chelest corporation制)等。

[0061]

这些研磨促进剂中,从能独立地改善硅锗的加工速度而不改变氧化硅膜、氮化硅膜之类的其他膜种类的加工速度的观点出发,优选选自由n-(2-羟基乙基)乙二胺-n,n’,n

’‑

三乙酸、n,n,n’,n

’‑

乙二胺四(亚甲基膦酸)、2-膦酰基丁烷-1,2,4-三羧酸、n,n-二(2-羟基乙基)甘氨酸、天冬氨酸、和(s,s)-乙二胺-n,n

’‑

二琥珀酸组成的组中的至少1种,更优选选自n,n,n’,n

’‑

乙二胺四(亚甲基膦酸)和2-膦酰基丁烷-1,2,4-三羧酸,进一步优选n,n,n’,n

’‑

乙二胺四(亚甲基膦酸)。

[0062]

研磨用组合物中的研磨促进剂的含量(浓度)没有特别限制,相对于研磨用组合物的总质量,优选0.01质量%以上、更优选0.05质量%以上、进一步优选0.08质量%以上。另外,研磨用组合物中的研磨促进剂的含量的上限相对于研磨用组合物的总质量,优选5质量%以下、更优选3质量%以下、进一步优选1质量%以下。如果为这种范围,则硅锗的研磨速度可以进一步改善。

[0063]

研磨用组合物包含2种以上的研磨促进剂的情况下,研磨促进剂的含量意图为它们的合计量。

[0064]

(ph调节剂)

[0065]

为了使ph为6.0以上,本方式的研磨用组合物可以包含ph调节剂。

[0066]

ph调节剂只要为具有ph调整功能的化合物就没有特别限制,可以使用公知的化合物。作为ph调节剂,例如可以举出酸、碱等。

[0067]

作为酸,可以使用无机酸或有机酸,均可。作为无机酸,没有特别限制,例如可以举出硫酸、硝酸、硼酸、碳酸、次磷酸、亚磷酸和磷酸等。作为有机酸,没有特别限制,可以举出甲酸、乙酸、丙酸、丁酸、戊酸、2-甲基丁酸、正己酸、3,3-二甲基丁酸、2-乙基丁酸、4-甲基戊酸、正庚酸、2-甲基己酸、正辛酸、2-乙基己酸、苯甲酸、乙醇酸、水杨酸、甘油酸、草酸、丙二酸、琥珀酸、戊二酸、己二酸、庚二酸、马来酸、苯二甲酸、苹果酸、酒石酸、柠檬酸和乳酸等羧酸、以及甲磺酸、乙磺酸和羟乙磺酸等。

[0068]

作为碱,没有特别限制,例如可以举出氢氧化钾等碱金属的氢氧化物、氨、四甲基铵和四乙基铵等季铵盐、乙二胺和哌嗪等胺等。其中更优选氨。

[0069]

ph调节剂可以单独使用或组合2种以上而使用。

[0070]

ph调节剂的含量没有特别限制,可以以研磨用组合物成为期望的ph的方式适宜调整。

[0071]

(分散介质)

[0072]

本方式的研磨用组合物可以包含用于使各成分分散的分散介质。作为分散介质,可以示例水;甲醇、乙醇、乙二醇等醇类;丙酮等酮类等、它们的混合物等。其中,作为分散介质,优选水。即,根据本发明的更优选的方式,分散介质包含水。根据本发明的进一步优选的方式,分散介质实质上由水组成。需要说明的是,上述“实质上”意图只要能达成本发明的目的效果就可以包含水以外的分散介质,更具体而言,优选由90质量%以上且100质量%以下

phospho silicate glass、硼磷硅玻璃)膜、rto(rapid thermal oxidation、快速热氧化)膜等。

[0087]

[研磨方法和半导体基板的制造方法]

[0088]

本发明的一方式为一种研磨方法,其包括如下工序:使用上述研磨用组合物,对研磨对象物进行研磨。

[0089]

另外,本发明的一方式为一种半导体基板的制造方法,其具备如下工序:通过上述研磨方法,对半导体基板进行研磨。

[0090]

本方式的研磨方法中,作为研磨装置,可以使用如下一般的研磨装置:其安装有保持具有研磨对象物的基板等的支架和能变更转速的电动机等,且具有能粘附研磨垫(研磨布)的研磨平板。

[0091]

作为研磨垫,可以没有特别限制地使用一般的无纺布、聚氨酯、和多孔氟树脂等。优选对研磨垫实施槽加工以积累研磨液。

[0092]

对于研磨条件,例如研磨平板的转速优选10rpm(0.17s-1

)以上且500rpm(8.3s-1

)以下。对具有研磨对象物的基板施加的压力(研磨压力)优选0.5psi(3.4kpa)以上且10psi(68.9kpa)以下。向研磨垫供给研磨用组合物的方法也没有特别限制,例如采用用泵等连续地供给的方法。对该供给量没有限制,优选研磨垫的表面经常用本发明的研磨用组合物覆盖。

[0093]

研磨结束后,将基板在流水中清洗,利用旋转干燥机等使附着于基板上的水滴掸落并干燥,从而得到具有包含金属的层的基板。

[0094]

本方式的研磨方法中使用的研磨用组合物可以为单组分型,也可以为以双组分型为代表的多组分型。另外,本方式的研磨方法中使用的研磨用组合物可以通过将研磨用组合物的原液用水等稀释液稀释至例如10倍以上而制备。

[0095]

根据本方式的研磨方法,对硅锗进行研磨时的研磨速度优选以上、更优选以上、进一步优选以上。另外,根据本方式的研磨方法,对硅锗进行研磨时的硅锗的蚀刻量优选以下、更优选以下。需要说明的是,研磨速度和蚀刻量可以通过实施例中记载的方法而测定。

[0096]

本实施方式的研磨方法也可以用于同时包含硅锗和其他材料的研磨对象物,该情况下,能获得硅锗的研磨速度相对于其他材料的研磨速度之比充分高(即,选择比充分高)之类的效果。例如,其他材料为氮化硅的情况下,硅锗的研磨速度相对于氮化硅的研磨速度之比([硅锗的研磨速度]/[氮化硅的研磨速度])优选15以上、更优选20以上、进一步优选25以上。另外,其他材料为氧化硅的情况下,硅锗的研磨速度相对于氧化硅的研磨速度之比([硅锗的研磨速度]/[氧化硅的研磨速度])优选10以上、更优选13以上。

[0097]

实施例

[0098]

用以下的实施例和比较例,对本发明进一步详细地进行说明。但是,本发明的保护范围不应仅限定于以下的实施例。需要说明的是,只要没有特别记载,“%”和“份”就分别表示“质量%”和“质量份”。另外,下述实施例中,只要没有特别记载,操作就在室温(20~25℃)/相对湿度40~50%rh的条件下进行。

[0099]

(实施例1)

[0100]

相对于研磨用组合物整体,添加作为磨粒的胶体二氧化硅(平均一次粒径29nm、平均二次粒径61nm、硅烷醇基密度1.50个/nm2、长宽比1.55)使其成为0.5质量%的含量、作为无机盐的硫酸铵使其成为0.1质量%的含量、和作为氧化剂的过氧化氢使其成为0.16质量%的含量。将这些成分在纯水中搅拌混合(混合温度:约25℃、混合时间:约10分钟)。使用氨作为ph调节剂,将ph调整为10.4,制备研磨用组合物。

[0101]

(实施例2)

[0102]

将硫酸铵变更为磷酸三铵,除此之外,与实施例1同样地制备研磨用组合物。

[0103]

(实施例3)

[0104]

将胶体二氧化硅的含量变更为1.0质量%,除此之外,与实施例1同样地制备研磨用组合物。

[0105]

(实施例4)

[0106]

将硫酸铵的含量变更为0.2质量%,除此之外,与实施例1同样地制备研磨用组合物。

[0107]

(实施例5)

[0108]

将ph调整为9.2,除此之外,与实施例1同样地制备研磨用组合物。

[0109]

(实施例6)

[0110]

将过氧化氢的含量变更为0.40质量%,除此之外,与实施例1同样地制备研磨用组合物。

[0111]

(实施例7)

[0112]

相对于研磨用组合物整体,添加作为磨粒的胶体二氧化硅(平均一次粒径29nm、平均二次粒径61nm、硅烷醇基密度1.50个/nm2、长宽比1.55)使其成为0.5质量%的含量、作为无机盐的硫酸铵使其成为0.1质量%的含量、作为氧化剂的过氧化氢使其成为0.16质量%的含量、和作为研磨促进剂的n,n,n’,n

’‑

乙二胺四(亚甲基膦酸)(edtmp)使其成为0.1质量%的含量。将这些成分在纯水中搅拌混合(混合温度:约25℃、混合时间:约10分钟)。使用氨作为ph调节剂,将ph调整为10.4,制备研磨用组合物。

[0113]

(实施例8)

[0114]

相对于研磨用组合物整体,添加作为磨粒的胶体二氧化硅(平均一次粒径29nm、平均二次粒径61nm、硅烷醇基密度1.50个/nm2、长宽比1.55)使其成为0.5质量%的含量、作为无机盐的磷酸三铵使其成为0.1质量%的含量、作为氧化剂的过氧化氢使其成为0.16质量%的含量、和作为研磨促进剂的2-膦酰基丁烷-1,2,4-三羧酸(pbtc)使其成为0.1质量%的含量。将这些成分在纯水中搅拌混合(混合温度:约25℃、混合时间:约10分钟)。使用氨作为ph调节剂,调整为ph9.2,制备研磨用组合物。

[0115]

(比较例1)

[0116]

相对于研磨用组合物整体,添加作为磨粒的胶体二氧化硅(平均一次粒径34nm、平均二次粒径70nm、硅烷醇基密度5.71个/nm2、长宽比1.19)使其成为0.5质量%的含量、和作为氧化剂的过氧化氢使其成为0.16质量%的含量。将这些成分在纯水中搅拌混合(混合温度:约25℃、混合时间:约10分钟)。使用氨作为ph调节剂,调整为ph9.2,制备研磨用组合物。

[0117]

(比较例2)

[0118]

相对于研磨用组合物整体,添加作为磨粒的胶体二氧化硅(平均一次粒径34nm、平

均二次粒径70nm、硅烷醇基密度5.71个/nm2、长宽比1.19)使其成为0.5质量%的含量、作为无机盐的硫酸铵使其成为0.1质量%的含量、和作为氧化剂的过氧化氢使其成为0.16质量%的含量。将这些成分在纯水中搅拌混合(混合温度:约25℃、混合时间:约10分钟)。使用氨作为ph调节剂,调整为ph9.2,制备研磨用组合物。

[0119]

(比较例3)

[0120]

将ph调整为10.4,除此之外,与比较例2同样地制备研磨用组合物。

[0121]

(比较例4)

[0122]

相对于研磨用组合物整体,添加作为磨粒的胶体二氧化硅(平均一次粒径34nm、平均二次粒径70nm、硅烷醇基密度5.71个/nm2、长宽比1.19)使其成为0.5质量%的含量、作为无机盐的硫酸钾使其成为0.1质量%的含量、和作为氧化剂的过氧化氢使其成为0.16质量%的含量。将这些成分在纯水中搅拌混合(混合温度:约25℃、混合时间:约10分钟)。使用氢氧化钾作为ph调节剂,将ph调整为10.4,制备研磨用组合物。

[0123]

(比较例5)

[0124]

相对于研磨用组合物整体,添加作为磨粒的胶体二氧化硅(平均一次粒径29nm、平均二次粒径61nm、硅烷醇基密度1.50个/nm2、长宽比1.55)使其成为0.5质量%的含量、和作为氧化剂的过氧化氢使其成为0.16质量%的含量。将这些成分在纯水中搅拌混合(混合温度:约25℃、混合时间:约10分钟)。使用氨作为ph调节剂,将ph调整为10.4,制备研磨用组合物。

[0125]

(比较例6)

[0126]

将胶体二氧化硅的含量变更为4.0质量%,除此之外,与比较例5同样地制备研磨用组合物。

[0127]

[研磨用组合物的ph的测定]

[0128]

研磨用组合物(液温:25℃)的ph利用ph计(horiba,ltd.,制型号:laqua)确认。

[0129]

[平均一次粒径和平均二次粒径的测定]

[0130]

磨粒的平均一次粒径由用micromeritics instrument corporation制的“flow sorb ii 2300”测定的基于bet法的磨粒的比表面积、和磨粒的密度算出。

[0131]

磨粒的平均二次粒径利用日机装株式会社制动态光散射式粒径

·

粒度分布装置upa-uti151测定。

[0132]

[硅烷醇基密度的测定]

[0133]

磨粒的每单位表面积的硅烷醇基数(硅烷醇基密度)通过利用基于g.w.sears的analytical chemistry,vol.28,no.12,1956,1982~1983中记载的中和滴定的sears法算出。硅烷醇基数的计算式根据以下式子计算。

[0134]

[数学式2]

[0135][0136]

ρ:硅烷醇基数[个/nm2]

[0137]

c:滴定中使用的氢氧化钠溶液的浓度[mol/l]

[0138]

a:ph4-9的氢氧化钠溶液的滴加量[ml]

[0139]

na:阿伏伽德罗数(6.022x 10

23

[个/mol])

[0140]

c:二氧化硅质量[g]

[0141]

s:bet比表面积[nm2/g]

[0142]

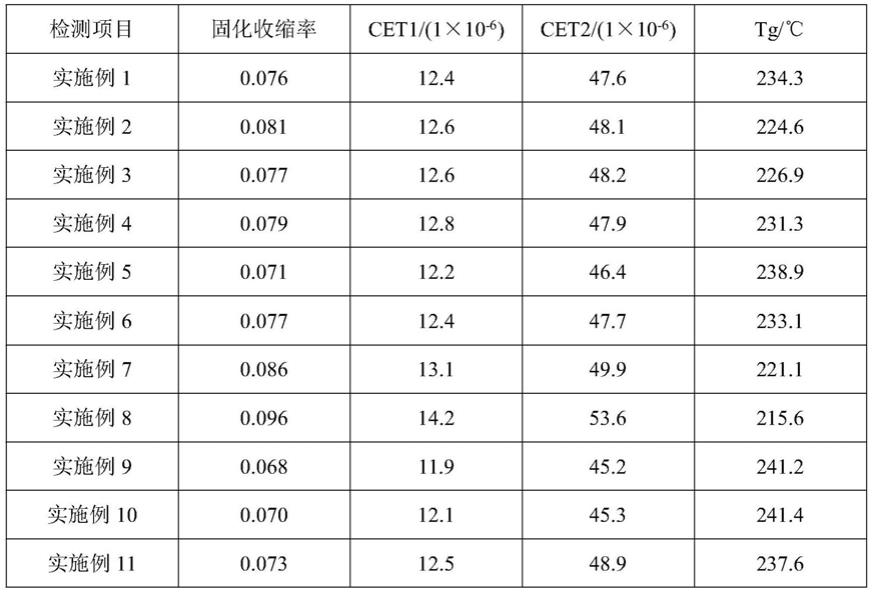

将上述中制备的研磨用组合物的组成示于表1。

[0143]

[表1]

[0144]

[0145]

[研磨速度]

[0146]

作为研磨对象物,准备以下的晶圆:

[0147]

硅锗(sige)晶圆:在表面形成有厚度的硅锗膜(si:ge=50:50质量比)的硅晶圆(300mm、覆盖晶圆、advanced materials technology,inc.制)

[0148]

氧化硅(teos)晶圆:在表面形成有厚度的氧化硅膜的硅晶圆(300mm、覆盖晶圆、advantech co.,ltd.制)

[0149]

氮化硅(sin)晶圆:在表面形成有厚度的氮化硅膜的硅晶圆(300mm、覆盖晶圆、advantech co.,ltd.制)。

[0150]

对于硅锗晶圆、氧化硅晶圆、和氮化硅晶圆,用实施例1~8和比较例1~6的研磨用组合物,求出在下述表2所示的研磨条件下进行恒定时间研磨时的研磨速度。硅锗晶圆、氧化硅晶圆、和氮化硅晶圆将300mm的基板取样片化(coupons)为60mm

×

60mm而使用。

[0151]

[表2]

[0152]

表2

[0153]

(研磨装置和研磨条件)

[0154]

研磨装置:单面cmp研磨机型号ej380in(engis japan corporation制)

[0155]

研磨垫:商品名h804-czm(fujibo holdings,inc.制)

[0156]

研磨压力:1.8psi(1psi=6894.76pa)

[0157]

压盘(平板)转速:93rpm

[0158]

头(载体)转速:50rpm

[0159]

研磨用组合物的供给:恒流

[0160]

研磨用组合物的供给量:100ml/分钟

[0161]

研磨时间:60秒

[0162]

研磨速度(研磨速率)根据以下式子计算。

[0163]

[数学式3]

[0164][0165]

氧化硅和氮化硅的膜厚利用screen semiconductor solutions co.,ltd.,制、光干涉式膜厚测定装置lambda ace vm-2030求出,研磨前后的膜厚的差除以研磨时间,从而进行评价。

[0166]

硅锗的膜厚利用rigaku corporation制、扫描型荧光x射线分析装置zsx primus 400求出,研磨前后的膜厚的差除以研磨时间,从而进行评价。

[0167]

研磨速度的选择比分别计算硅锗的研磨速度/氧化硅的研磨速度、和硅锗的研磨速度/氮化硅的研磨速度而求出。

[0168]

[蚀刻量]

[0169]

使30mm

×

30mm的大小的硅锗晶圆(si:ge=50:50质量比)在43℃下浸渍于用搅拌子以300rpm旋转的研磨用组合物中1小时,基于浸渍前后的膜厚的差算出溶解量(蚀刻量)。

[0170]

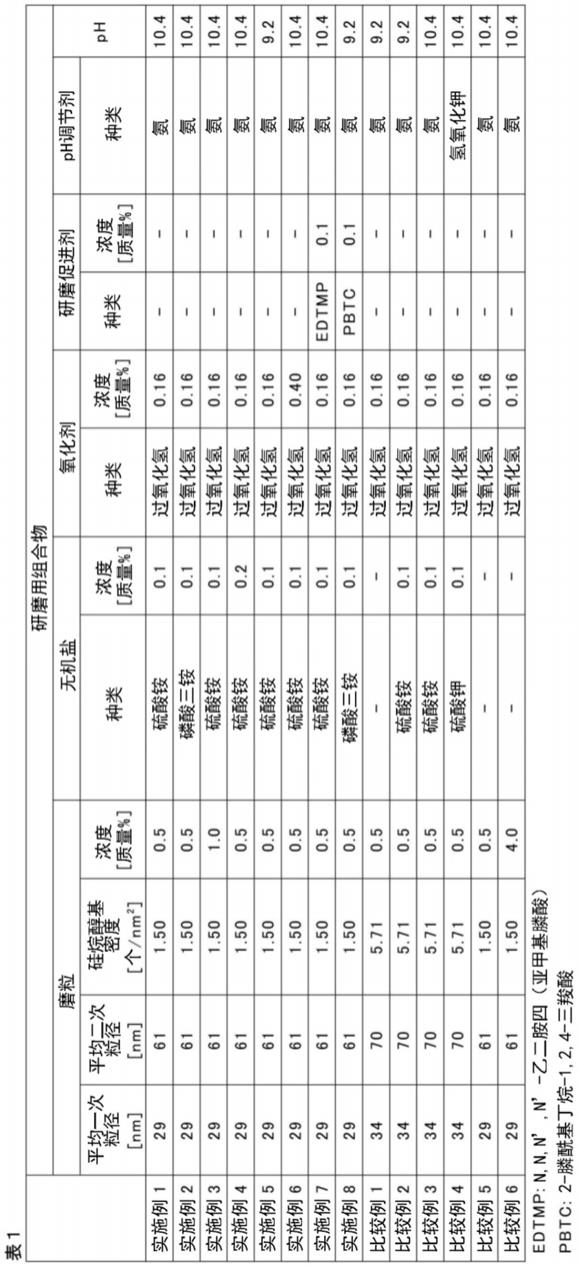

将评价结果示于下述表3。

[0171]

[表3]

[0172]

表3

[0173][0174]

由上述表3明确可知,实施例的研磨用组合物与比较例的研磨用组合物相比,硅锗的研磨速度充分高。另外可知,硅锗的研磨速度相对于氧化硅或氮化硅的研磨速度之比(选择比)也充分高。

[0175]

本技术基于2020年9月23日申请的日本专利申请号第2020-158993号,将其公开内容的整体通过参照援引至本说明书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。