1.本发明涉及金属层状复合材料加工领域,具体涉及一种黄铜包覆纯铜绞线高铁贯通地线连续快速退火工艺。

背景技术:

2.铁路贯通地线作为铁路综合接地系统的接地干线,将铁路沿线的设备统一接地,消除不同设备之间电位差所引起的信号干扰和安全隐患,是保障铁路行车安全,实现列车高速、重载、通信智能化的关键材料。铁路贯通地线由导电性与柔韧性优良的纯铜绞线内导体和耐土壤腐蚀的外层保护套组成,随着铁路技术的不断发展,贯通地线的外层保护套由最初的铅护套发展为今天的黄铜护套。黄铜包覆纯铜绞线是目前国际上最新一代贯通地线,环境友好且寿命较长。

3.目前,黄铜包覆纯铜绞线较先进的生产工艺是通过固/液连铸复合成形制备出黄铜包覆纯铜绞线复合坯料,再经拉拔生产出一定直径的线材。拉拔加工达到一定变形量之后,复合线坯就会产生加工硬化,不利于继续加工和产品对塑性的要求,需要通过退火来消除加工硬化,调控显微组织和性能。然而,由于黄铜包覆层和纯铜绞线芯材的再结晶温度不同,采用常规的加热炉等温退火会使再结晶温度较低的纯铜发生晶粒粗化,进而影响复合材料的加工和使用性能。另外,加热炉等温退火时,炉内不同部位的温度均匀性较差,不能满足黄铜包覆纯铜绞线对温度均匀性和一致性的要求。

技术实现要素:

4.本发明意在提供一种黄铜包覆纯铜绞线高铁贯通地线连续快速退火工艺,以解决现有技术中贯通地线加工过程中等温退火导致的芯材发生晶粒粗化而影响加工及使用性能的问题。

5.为达到上述目的,本发明采用如下技术方案:一种黄铜包覆纯铜绞线高铁贯通地线连续快速退火工艺,采用快速感应退火,快速感应退火的条件为退火温度500-600℃、加热功率80-200kw、走料速度1-20m/min。

6.本方案的原理及优点是:实际应用时,本技术方案中,针对现有黄铜包覆纯铜绞线等温退火存在的问题,发明人从退火方式、退火温度、加热功率及走料速度等多角度综合考虑。采用快速感应退火的方式实现在线快速感应,其控制精度高、速度快且效率高。退火温度对黄铜包覆纯铜绞线晶粒有重要影响,上述的退火温度为经过实践验证的合适的退火温度,可保证黄铜和纯铜基本完全再结晶且不发生晶粒粗化,能够降低复合线硬度,改善其切削加工性,而且还能够消除残余应力,稳定复合线尺寸,减少复合线的变形与裂纹倾向。退火温度过高会导致黄铜和纯铜晶粒粗大,力学性能降低,拉伸和弯曲性能下降,退火温度过低会导致黄铜和纯铜仅发生部分再结晶,组织不均匀,存在大量小角度晶界,硬度下降不明显,退火效果较差的问题。在优化退火参数时,加热功率与走料速度协同作用,相辅相成,两者共同优化匹配能够保证复合线各部位达到均匀一致的加热效果。

7.本技术方案的有益效果在于:

8.1、本技术方案中,采用快速感应退火方式,能够在较高温度下和较短时间内使黄铜包覆层和纯铜绞线完全再结晶,一方面避免纯铜因再结晶温度较低而发生晶粒粗化,另一方面提高线材退火温度的一致性;且升温速度快,温度均匀,保温时间短,可以获得细小均匀的纯铜和黄铜再结晶组织,退火后的线材具有优良的综合性能。

9.2、本技术方案与传统等温退火工艺相比,加热温度稳定性容易控制,退火后黄铜包覆纯铜绞线的组织性能一致性好。

10.3、本技术方案自动化程度高,大大提升了生产效率,非常适合于大批量生产。

11.优选的,作为一种改进,加热电源频率为3-20khz。

12.本技术方案中,对加热电源频率进行了优化,能够提高加热速度,缩短升温时间。上述的电源频率为经过实践验证的最优范围,电源频率过高,加热的集肤效应就更明显,加热效率低;电源频率过低,则会过度加热芯部金属,导致外层金属加热不足。

13.优选的,作为一种改进,退火后强制风冷到150℃以下后空冷。

14.本技术方案中,复合线在退火后,通过强制风冷,能够实现快速降温,避免冷却过慢,晶粒发生长大粗化问题。经研究,降温到150℃以下后,晶粒基本停止长大。

15.优选的,作为一种改进,退火过程在惰性气体或还原性气体保护下进行。

16.本技术方案中,在退火过程中,通过采用氮气、氩气或分解氨等惰性/还原性气体保护,可以防止表面氧化。

17.优选的,作为一种改进,黄铜包覆纯铜绞线的直径范围为5-30mm。

18.本技术方案中,采用上述的退火工艺,可以对直径为5-30mm的黄铜包覆纯铜绞线进行快速连续退火,且能够保证复合线退火后的性能,工艺适用范围广。若加工的复合线直径过大,就会出现退火再结晶不完全的问题,影响复合线的力学性能;若加工的复合线直径过小,则感应退火线圈也要很小,制作难度大,否则就会导致能耗高。

19.优选的,作为一种改进,加热功率为90-150kw。

20.本技术方案中,对加热功率进行了二次优化,上述的加热功率与走料速度配合,能够保证复合线各部位加热快速且均匀。加热功率过大会一方面温度控制难度加大,会出现控温不精确的问题,另一方面功率过大,造成设备成本浪费;加热功率过小会导致加热温度不够,再结晶不充分,材料性能不均匀的问题。

21.优选的,作为一种改进,走料速度为2-5m/min。

22.本技术方案中,对走料速度进行了二次优化,上述的走料速度与加热功率配合,能够保证复合线各部位加热快速且均匀。走料速度过快会导致退火时间不够,再结晶不充分,材料性能不均匀,走料速度过慢会导致晶粒发生粗化,降低拉伸和弯曲性能。

附图说明

23.图1是实施例1退火后的显微组织图。

24.图2是对比例1退火后的显微组织图。

具体实施方式

25.下面通过具体实施方式进一步详细说明,但本发明的实施方式不限于此。若未特

别指明,下述实施方式所用的技术手段为本领域技术人员所熟知的常规手段;所用的实验方法均为常规方法;所用的材料、试剂等,均可从商业途径得到。

26.方案总述:

27.一种黄铜包覆纯铜绞线高铁贯通地线连续快速退火工艺,采用快速感应退火,退火过程在氮气、氩气或分解氨气体保护下进行,以防止表面氧化。快速感应退火的参数条件为退火温度500-600℃、加热功率80-200kw、走料速度1-20m/min、加热电源频率为3-20khz;退火后强制风冷到150℃以下后空冷。本工艺适用黄铜包覆纯铜绞线的直径范围为5~30mm。

28.实施例1-实施例6、对比例1-对比例5分别为本发明的实施例及对比例,各实施例和对比例的不同之处在于退火参数的设置,详见表1。其中,冷却方式的风冷 空冷表示为加热后强制风冷到150℃以下后空冷;空冷表示未经过强制风冷直接自然冷却。对比例的气体氛围“无”表示未在惰性气体或还原性气体保护下进行退火。

29.表1

[0030][0031]

以实施例1为例详细叙述黄铜包覆纯铜绞线连续快速退火工艺:将拉拔变形量为63%的黄铜包覆纯铜绞线(直径10mm)进行连续快速退火,实施例所选材料为包覆材料h68黄铜、芯材t2纯铜,其中h68黄铜的化学成分为cu-31.2wt%zn-0.5wt%ni-0.1wt%fe。

[0032]

退火过程在氮气保护下进行,以防止表面氧化。快速感应退火的参数条件为退火温度600℃、加热功率96kw、走料速度2.4m/min、加热电源频率为10khz;退火后强制风冷到150℃以下后空冷。

[0033]

实验例一:硬度实验

[0034]

对各实施例及对比例退火前后黄铜和纯铜的硬度进行检测,每组进行三次平行试

验,结果表示为平均数,硬度检测方法为利用显微硬度仪测定,结果如表2所示。

[0035]

表2

[0036][0037]

从表2数据可知,退火前,黄铜和纯铜的硬度分别为239hv和134hv,本发明实施例中退火温度、加热功率和走料速度合理,黄铜和纯铜均基本完全再结晶,硬度显著下降,黄铜和纯铜硬度差距减小,有利于两种材料的后续协调变形。而对比例1中,退火温度、加热功率和走料速度不合理,退火后,黄铜和纯铜仅发生部分再结晶,组织不均匀,存在大量小角度晶界,硬度下降不明显,退火效果较差;黄铜和纯铜硬度差距基本没有变化,不利于两种材料的后续协调变形。对比例2中,由于加热功率过高,集肤效应增强,导致线材表面部分融化。对比例3和5中,由于走料速度过慢或退火后冷却速度过慢,晶粒发生粗化。对比例4中走料速度过快,导致退火时间不够,再结晶不充分,材料性能不均匀;对比例6中,由于没有气体保护,线材表面发生严重氧化。

[0038]

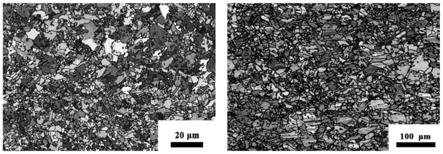

实验例二:显微组织

[0039]

对实施例1和对比例1退火后的黄铜和纯铜进行显微组织实验,结果分别如图1、图2所示。其中图1为实施例1退火后的显微组织,左侧为黄铜、右侧为纯铜;图2为对比例1退火后的显微组织,左侧为黄铜、右侧为纯铜。图1中,黄铜和纯铜均基本完全再结晶,且组织均匀,对比例1中,退火后,黄铜和纯铜仅发生部分再结晶,组织不均匀,存在大量小角度晶界,硬度下降不明显,退火效果较差。

[0040]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前

提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。