1.本发明涉及固废资源化利用技术领域,具体涉及一种利用污泥与气化细灰制备水煤浆的方法。

背景技术:

2.煤化工对缓解我国石油和天然气对外依存度,保障国家能源安全具有重要意义。煤气化、净化及合成是煤化工的关键环节,是实现煤炭清洁高效转化的核心,在此过程中会产生大量的气化灰水及煤化工废水。气化灰水经絮凝沉降脱水后的产物称为气化细灰(含水率40%~60%)。煤化工废水处理过程中产生的无机物沉渣、生化处理剩余污泥等统称为化工污泥(含水率80%~95%)。气化细灰和化工污泥为煤化工典型难处理固废,多采用堆积填埋、直接掺烧或干化焚烧等方式处理。堆积填埋污染环境,国家明令禁止;直接掺烧会降低锅炉效率,烟气净化成本高;干化焚烧成本高且易造成二次污染。因此,煤化工典型难处理固废已成为制约行业可持续发展的瓶颈,亟需开发减量化、资源化和无害化新技术,实现源头减量和清洁分质高值利用。

3.水煤浆是由大约65%的煤、34%的水和1%的添加剂通过物理加工得到的一种低污染、高效率、可管道输送的代油煤基流体燃料,它改变了煤的传统燃烧方式,显示出了巨大的环保节能优势。尤其是近几年来,采用废物资源化的技术路线后,研制成功的环保水煤浆,可以在不增加费用的前提下,大大提高水煤浆的环保效益。在我国丰富煤炭资源的保障下,水煤浆也已成为替代油、气等能源的最基础、最经济的洁净能源。

4.cn201710264797.x公开了利用超声波破解污泥絮团改善污泥水煤浆成浆性的方法,采用超声波对污泥进行改性,将改性后的污泥与煤、制浆添加剂、水等掺混制备污泥水煤浆,污泥(干基):煤粉(干基)=(0.6-3):100。虽然所述技术方案提供了一种利用污泥制备水煤浆的方法,但是水煤浆的浓度较低,且并未涉及气化细灰的资源化利用。

5.cn201710260409.0公开了一种污泥高掺入的污泥水煤浆及其制备方法,污泥水煤浆的成分组成为:以重量份计,污泥15-30份(含水80%-85%),分散剂0.005-0.01份,煤粉40-60份,碱性印染废水15-45份。经过计算,所述技术方案中污泥水煤浆的浓度为59%-60%,水煤浆的浓度较低,且并未涉及气化细灰的资源化利用。

6.cn201710154400.1公开了利用煤气化细渣制备吸附材料的方法及制得的吸附材料,煤气化细渣经过重力旋流分离,得到富炭复合料浆,对富炭复合料浆进行湿法球磨,然后固液分离并干燥,得到富炭复合粉体,将得到的富炭复合粉体,采用水蒸气活化法进行活化处理,得到吸附材料。所述技术方案操作繁琐,能耗较高,且并未涉及污泥的资源化利用。

7.cn202010073477.8公开了一种水煤浆气化细灰处理系统及工艺,所述系统包括真空过滤机、干燥装置、尾气洗涤装置、输送装置和细灰混掺装置;使用上述系统,通过对干燥形式及干燥设备材质优化,调整输送方式,解决气化细灰的处理问题,将气化细灰干燥后,送入现有循环流化床锅炉中掺烧代替外卖。但是,所述技术方案仅仅是利用集成式热处理方式,将含水较高的气化细灰加热失水得到含水较低的气化细灰,然后再进行掺烧,不仅没

有对气化细灰的干基组分进行优化,降低了后续掺烧过程的资源化利用程度,还具有能耗较高、不适合工业推广的缺点,且并未涉及污泥的资源化利用。

8.目前已有的对气化细灰和污泥的资源化处理方式主要包括:污泥热改性后使用传统水煤浆制备工艺制浆、气化细灰脱水掺烧、气化细灰制备吸附材料等,这些技术方案存在的主要问题有:污泥热改性使用传统水煤浆制备工艺制得煤浆浓度较低、污泥掺混量较少;气化细灰掺烧效果差燃烧不完全;气化细灰含水量高制备吸附材料能耗高等。

9.综上所述,目前亟需开发一种同时利用污泥与气化细灰制备水煤浆的方法,将气化细灰和污泥掺混煤协同制浆气化,主要解决污泥和气化细灰中含水量高难处理、污泥和气化细灰掺混制浆浓度低、处理量小的问题,实现气化细灰和污泥减量化、无害化、资源化分质高值利用,具有明显的实用性和先进性,适合大规模推广使用。

技术实现要素:

10.鉴于现有技术中存在的问题,本发明提供了一种利用污泥与气化细灰制备水煤浆的方法,所述方法包括:将污泥经束缚水解聚得到改性污泥,将气化细灰经高碳富集得到高碳细灰,再将两者进行细磨得到细浆;将原煤超细破碎后得到的煤粉与水、分散剂、细浆依次进行捏混、整形研磨、第一筛分得到水煤浆,或者,将原煤、水、分散剂与所述细浆依次进行研磨、第二筛分得到水煤浆。本发明所述方法将气化细灰和污泥掺混煤协同制浆气化,主要解决污泥和气化细灰中含水量高难处理、污泥和气化细灰掺混制浆浓度低、处理量小的问题,实现气化细灰和污泥减量化、无害化、资源化分质高值利用,具有明显的实用性和先进性,适合大规模推广使用。

11.为达此目的,本发明采用以下技术方案:

12.本发明的目的在于提供一种利用污泥与气化细灰制备水煤浆的方法,所述方法包括如下步骤:

13.(1)将污泥经束缚水解聚得到改性污泥;将气化细灰经高碳富集得到高碳细灰;将成浆介质与所述改性污泥、所述高碳细灰进行细磨得到细浆;

14.(2)将原煤超细破碎后得到煤粉,将所述煤粉、水、分散剂与步骤(1)所述细浆依次进行捏混、整形研磨、第一筛分得到水煤浆;

15.或者,将原煤、水、分散剂与步骤(1)所述细浆依次进行研磨、第二筛分得到水煤浆。

16.由于气化细灰和污泥具有持水性强、絮状体难解离、残碳较高等共性问题,难以处理和直接利用,成为制约煤化工产业发展的典型难处理固废。在本发明所述方法中,将污泥经过束缚水解聚操作,打破了污泥的絮状体结构,释放了污泥中的束缚水,降低了污泥的粘度和结合水含量;将气化细灰经高碳富集实现碳-灰分离,得到高碳细灰,在后续研磨活化后,降低了高碳细灰的亲水性,提高了高碳细灰的反应活性,从而提高了气化细灰资源的利用率;进一步地,先将改性污泥、高碳细灰进行细磨得到细浆,再将细浆与原煤超细破碎后得到的煤粉、水、分散剂依次进行捏混、整形研磨、第一筛分得到水煤浆,或者,再将细浆直接与原煤、水、分散剂依次进行研磨、第二筛分得到水煤浆,不仅可以提高改性污泥与高碳细灰的掺入量,还可以保证水煤浆的高浓度。

17.作为本发明优选的技术方案,步骤(1)所述污泥为化工污泥和/或城市污泥。

18.优选地,所述化工污泥来源于煤制烯烃、煤制油或煤制气生产工艺过程中产生的化工污水;也就是说,化工污泥主要是化工污水在处理过程中经絮凝沉淀及生化处理后得到的固体废弃物。

19.值得说明的是,本发明所述污泥不仅仅局限于煤化工污泥,其他化工领域的化工污泥,均可以采用本发明所述方法得到高掺入量高浓度的水煤浆。

20.优选地,步骤(1)所述污泥的含水率为50-98wt%,例如50wt%、55wt%、60wt%、65wt%、70wt%、73wt%、75wt%、78wt%、80wt%、82wt%、85wt%、90wt%、93wt%、95wt%或98wt%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

21.作为本发明优选的技术方案,步骤(1)所述束缚水解聚包括化学改性和/或水热改性,即,采用化学药剂改性的单一工艺、水热改性的单一工艺或者化学药剂改性耦合水热改性的耦合工艺中的任意一种。

22.优选地,步骤(1)所述改性污泥的表观粘度≤1500mp

·

s。

23.作为本发明优选的技术方案,步骤(1)所述气化细灰来源于煤气化工艺过程中产生的煤气化细灰,即,一种干基碳含量较高、粒度较细的气化残渣。

24.优选地,步骤(1)所述气化细灰的干基碳含量为30-60wt%,例如30wt%、33wt%、35wt%、37wt%、40wt%、43wt%、45wt%、47wt%、50wt%、55wt%或60wt%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

25.作为本发明优选的技术方案,步骤(1)所述高碳富集包括浮选、重选、电选或筛分中的任意一种或至少两种的组合。

26.优选地,步骤(1)所述高碳细灰的干基碳含量≥60wt%。

27.作为本发明优选的技术方案,步骤(1)所述细浆中固体颗粒的粒度为0.01-40μm,例如0.01mm、0.05mm、0.1mm、0.5mm、1mm、3mm、5mm、8mm、10mm、20mm、30mm或40mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

28.优选地,步骤(1)所述细浆的固含量为15-40wt%,例如15wt%、18wt%、20wt%、25wt%、27wt%、30wt%、31wt%、33wt%、35wt%、37wt%、38wt%或40wt%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

29.作为本发明优选的技术方案,步骤(2)所述煤粉的粒度≤1.5mm,且粒度<0.5mm的质量占比为70-90%,例如70%、73%、75%、78%、80%、82%、85%、88%或90%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

30.优选地,步骤(2)所述整形研磨包括立式球磨。

31.优选地,将步骤(2)所述第一筛分得到的粒度>2mm的颗粒返回所述整形研磨步骤。

32.值得说明的是,先将原煤进行超细破碎得到煤粉,再将煤粉与水、分散剂、细浆进行捏混,可以大大提高各原料之间的均匀程度,而捏混后进行的整形研磨、第一筛分保证了水煤浆中固体颗粒的粒度细小且均匀,有助于提高后续水煤浆的浓度。

33.优选地,步骤(2)所述研磨包括棒磨和/或球磨。

34.值得说明的是,将原煤直接与其他物料进行研磨,可以在研磨过程中同时实现原煤破碎成煤粉与各种物料充分混合的双重目的,且粒度较小,第二筛分基本不会产生粒度较大的颗粒返回重新研磨,可以有效缩短工艺时间。

35.作为本发明优选的技术方案,在步骤(2)中,所述细浆与所述原煤的质量比例为1:(1-9),例如1:1、1:2.5、1:3.8、1:4.3、1:4.7、1:5.3、1:5.8、1:6、1:6.5、1:7、1:7.6、1:7.8、1:8.3、1:8.5、1:8.7或1:9等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

36.值得说明的是,本发明所述细浆、所述原煤以及将原煤超细破碎后得到煤粉均为含水的物料,而此处所述细浆与所述原煤的质量比例指的是两者含水物料状态下的质量比例。

37.优选地,按照干基质量份数计算,所述改性污泥占1-10份,所述高碳细灰占1-10份,所述原煤占80-98份,且三者的干基质量份数之和为100份。

38.值得说明的是,本发明步骤(1)所述成浆介质在首次运行时选用水,待稳定连续地运行后将改用水和少部分步骤(2)得到的水煤浆产品返回至步骤(1)作为所述成浆介质,与改性污泥、高碳细灰进行细磨得到细浆,保证细浆的浓度和细磨效率,剩余部分水煤浆作为产品用于气化、燃烧等应用,只需保证上述细浆与煤粉的质量比例以及干基质量份数配比即可。

39.作为本发明优选的技术方案,步骤(2)所述水煤浆的浓度≥61wt%。

40.作为本发明优选的技术方案,所述方法包括如下步骤:

41.(1)将含水率为50-98wt%的污泥经束缚水解聚得到表观粘度≤1500mp

·

s的改性污泥;其中,所述污泥为化工污泥和/或城市污泥;所述束缚水解聚包括化学改性和/或水热改性;

42.将干基碳含量为30-60wt%的气化细灰经高碳富集得到干基碳含量≥60wt%的高碳细灰;其中,所述气化细灰来源于煤气化工艺过程中产生的煤气化细灰;所述高碳富集包括浮选、重选、电选或筛分中的任意一种或至少两种的组合;

43.将成浆介质与所述改性污泥、所述高碳细灰进行细磨得到细浆,且所述细浆中固体颗粒的粒度为0.01-40μm,固含量为25-40wt%;

44.(2)将原煤超细破碎后得到煤粉,所述煤粉的粒度≤1.5mm,且粒度<0.5mm的质量占比为70-90%,将所述煤粉、水、分散剂与步骤(1)所述细浆依次进行捏混、整形研磨、第一筛分得到水煤浆;其中,所述整形研磨包括立式球磨;将所述第一筛分得到的粒度>2mm的颗粒返回所述整形研磨步骤;

45.或者,将原煤、水、分散剂与步骤(1)所述细浆依次进行研磨、第二筛分得到水煤浆;其中,所述研磨包括棒磨和/或球磨;

46.在步骤(2)中,所述细浆与所述原煤的质量比例为1:(1-9);按照干基质量份数计算,所述改性污泥占1-10份,所述高碳细灰占1-10份,所述原煤占80-98份,且三者的干基质量份数之和为100份;所述水煤浆的浓度≥61wt%。

47.与现有技术方案相比,本发明至少具有以下有益效果:

48.(1)本发明所述方法可将化工污泥送入气化炉进行高温无害化处理、同时回收气化细灰中绝大部分的热值对其进行资源化利用;

49.(2)本发明所述方法采用水煤浆气化的方法,不需要花费高昂的代价除去化工污泥和气化细灰中大量的水,且将这部分水回收利用;

50.(3)本发明所述方法将化工污泥中的束缚水进行解聚后通过机械研磨打破其絮凝

结构,将细灰高碳组分经过细磨破坏其内部孔隙吸水结构,同时设计了提高水煤浆浓度的工艺流程,既提高了化工污泥和气化细灰大量掺入,又能保证水煤浆的成浆浓度较高,防止因固废掺混量较高造成的水煤浆浓度下降;

51.(4)本发明提供的方法可用于固定床、气流床和流化床气化工艺产生的化工污泥和气流床气化工艺产生的气化细灰,具有投资少、能耗低、效率高等优点,具有显著的经济效益和环保效益。

附图说明

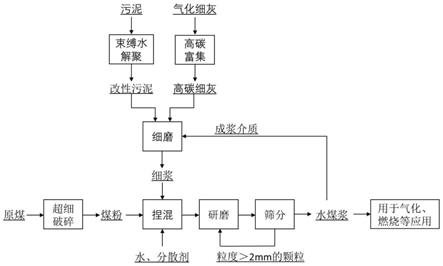

52.图1是本发明实施例1-4所述利用污泥与气化细灰制备水煤浆的方法的流程图;

53.图2是本发明实施例5所述利用污泥与气化细灰制备水煤浆的方法的流程图;

54.图3是本发明对比例1所述利用污泥与气化细灰制备水煤浆的方法的流程图。

具体实施方式

55.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

56.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

57.实施例1

58.本实施例提供了一种利用污泥与气化细灰制备水煤浆的方法,如图1所示,所述方法包括如下步骤:

59.(1)在气流床ge水煤浆气化制备烯烃工厂生产过程中,将产生的1.4t/h化工污泥与9t/h城市污泥混合得到含水率为70%的污泥,经过160℃加热1.5h进行束缚水解聚,得到粘度为1196mp

·

s的改性污泥;将产生的22.5t/h干基碳含量为55wt%的气化细灰,采用筛分进行高碳富集得到9.4t/h含水率为60%且干基碳含量为85wt%的高碳细灰;

60.将成浆介质与所述改性污泥、所述高碳细灰进行细磨得到细浆,且所述细浆中固体颗粒的粒度为0.01-25μm,固含量为40wt%;

61.(2)将64.1t/h含水率为13%的原煤超细破碎后得到粒度≤1.5mm的煤粉,且粒度<0.5mm的质量占比为70%,将所述煤粉、15.4t/h的水、0.33t/h含水率为4.9%的萘系分散剂与步骤(1)所述细浆依次进行捏混、整形研磨、第一筛分,控制所述细浆与所述煤粉的质量比例为1:2.8,且按照干基质量份数计算,所述改性污泥占5份,所述高碳细灰占6份,所述煤粉占89份,即三者的干基质量份数之和为100份,得到浓度为63wt%的水煤浆;

62.其中,将所述第一筛分得到的粒度>2mm的颗粒返回所述整形研磨步骤;所述整形研磨采用立式球磨方式;将小部分步骤(2)所述水煤浆返回至步骤(1)作为所述成浆介质,与改性污泥、高碳细灰进行细磨得到细浆,保证细浆的浓度和细磨效率,控制细浆与煤粉的质量比例以及干基质量份数配比,剩余部分水煤浆作为产品用于气化、燃烧等应用。

63.实施例2

64.本实施例提供了一种利用污泥与气化细灰制备水煤浆的方法,如图1所示,所述方法包括如下步骤:

65.(1)在固定床煤气化制备天然气工厂生产过程中,产生12.1t/h含水率为50%的化工污泥,向所述化工污泥中加入氢氧化钠固体,控制氢氧化钠占化工污泥干基的5wt%,经

过180℃加热1h进行束缚水解聚,得到粘度为1445mp

·

s的改性污泥;将产生的干基碳含量为38wt%的气化细灰,采用水力旋流 筛分进行高碳富集得到20.2t/h干基碳含量为73wt%且含水率为70%的高碳细灰;

66.将成浆介质与所述改性污泥、所述高碳细灰进行细磨得到细浆,且所述细浆中固体颗粒的粒度为0.01-15μm,固含量为35wt%;

67.(2)将56.8t/h含水率为15%的原煤超细破碎后得到粒度≤1.4mm的煤粉,且粒度<0.5mm的质量占比为90%,将所述煤粉、8t/h水、0.64t/h含水率为5%的萘系分散剂与步骤(1)所述细浆依次进行捏混、整形研磨、第一筛分,控制所述细浆与所述煤粉的质量比例为1:1.6,且按照干基质量份数计算,所述改性污泥占10份,所述高碳细灰占10份,所述煤粉占80份,即三者的干基质量份数之和为100份,得到浓度为61wt%的水煤浆;

68.其中,将所述第一筛分得到的粒度>2mm的颗粒返回所述整形研磨步骤;所述整形研磨采用立式球磨方式;将小部分步骤(2)所述水煤浆返回至步骤(1)作为所述成浆介质,与改性污泥、高碳细灰进行细磨得到细浆,保证细浆的浓度和细磨效率,控制细浆与煤粉的质量比例以及干基质量份数配比,剩余部分水煤浆作为产品用于气化、燃烧等应用。

69.实施例3

70.本实施例提供了一种利用污泥与气化细灰制备水煤浆的方法,如图1所示,所述方法包括如下步骤:

71.(1)在气流床多喷嘴水煤浆气化生产油品工厂生产过程中,产生6.6t/h含水率为90%的化工污泥,向所述化工污泥中加入氢氧化钠固体,控制氢氧化钠占化工污泥干基的10wt%,室温搅拌6h进行束缚水解聚,得到粘度为287mp

·

s的改性污泥;将产生的干基碳含量为30wt%的气化细灰,采用电选进行高碳富集得到3.3t/h含水率为80%且干基碳含量为70wt%的高碳细灰;

72.将成浆介质与所述改性污泥、所述高碳细灰进行细磨得到细浆,且所述细浆中固体颗粒的粒度为0.01-40μm,固含量为25wt%;

73.(2)将71.6t/h含水率为10%的原煤超细破碎后得到粒度≤1.3mm的煤粉,且粒度<0.5mm的质量占比为85%,将所述煤粉、18.2t/h的水、0.38t/h的混合型分散剂(含水率为30%的萘系:木质素磺酸钠=4:6)与步骤(1)所述细浆依次进行捏混、整形研磨、第一筛分,控制所述细浆与所述煤粉的质量比例为1:5.5,且按照干基质量份数计算,所述改性污泥占1份,所述高碳细灰占1份,所述煤粉占98份,即三者的干基质量份数之和为100份,得到浓度为66wt%的水煤浆;

74.其中,将所述第一筛分得到的粒度>2mm的颗粒返回所述整形研磨步骤;所述整形研磨采用立式球磨方式;将小部分步骤(2)所述水煤浆返回至步骤(1)作为所述成浆介质,与改性污泥、高碳细灰进行细磨得到细浆,保证细浆的浓度和细磨效率,控制细浆与煤粉的质量比例以及干基质量份数配比,剩余部分水煤浆作为产品用于气化、燃烧等应用。

75.实施例4

76.本实施例提供了一种利用污泥与气化细灰制备水煤浆的方法,如图1所示,所述方法包括如下步骤:

77.(1)在气流床shell煤粉气化生产油品工厂生产过程中,产生31.9t/h含水率为98%的化工污泥,向所述化工污泥中加入饱和双氧水溶液,控制饱和双氧水占化工污泥干

基的2wt%,在140℃加热2h进行束缚水解聚,得到粘度为5mp

·

s的改性污泥;将产生的干基碳含量为45wt%的气化细灰,采用水力旋流进行高碳富集得到2.6t/h含水率为50%且干基碳含量为60wt%的高碳细灰;

78.将成浆介质与所述改性污泥、所述高碳细灰进行细磨得到细浆,且所述细浆中固体颗粒的粒度为0.01-26μm,固含量为33wt%;

79.(2)将65.2t/h含水率为5%的原煤超细破碎后得到粒度≤1.5mm的煤粉,且粒度<0.5mm的质量占比为80%,将所述煤粉、0.2t/h水、0.13t/h含水率为3%的改性木质素磺酸钠分散剂与步骤(1)所述细浆依次进行捏混、整形研磨、第一筛分,控制所述细浆与所述煤粉的质量比例为1:1,且按照干基质量份数计算,所述改性污泥占1份,所述高碳细灰占2份,所述煤粉占97份,即三者的干基质量份数之和为100份,得到浓度为64wt%的水煤浆;

80.其中,将所述第一筛分得到的粒度>2mm的颗粒返回所述整形研磨步骤;所述整形研磨采用立式球磨方式;将小部分步骤(2)所述水煤浆返回至步骤(1)作为所述成浆介质,与改性污泥、高碳细灰进行细磨得到细浆,保证细浆的浓度和细磨效率,控制细浆与煤粉的质量比例以及干基质量份数配比,剩余部分水煤浆作为产品用于气化、燃烧等应用。

81.实施例5

82.本实施例提供了一种利用污泥与气化细灰制备水煤浆的方法,如图2所示,所述方法包括如下步骤:

83.(1)将20.9t/h含水率为85%的城市污泥,经过160℃加热1.5h进行束缚水解聚,得到粘度为1096mp

·

s的改性污泥;将流化床气化产生的干基碳含量为55wt%的气化细灰,采用水力旋流 螺旋进行高碳富集得到10.7t/h含水率为65%且干基碳含量为85wt%的高碳细灰;

84.将成浆介质与所述改性污泥、所述高碳细灰进行细磨得到细浆,且所述细浆中固体颗粒的粒度为0.01-25μm,固含量为30wt%;

85.(2)将64.1t/h含水率为13%的原煤、3.9t/h的水、0.33t/h含水率为5%的萘系分散剂与步骤(1)所述细浆依次进行研磨、第二筛分,控制所述细浆与所述原煤的质量比例为1:1.6;且按照干基质量份数计算,所述改性污泥占5份,所述高碳细灰占6份,所述煤粉占89份,即三者的干基质量份数之和为100份,得到浓度为63wt%的水煤浆;

86.其中,所述研磨采用棒磨方式;将小部分步骤(2)所述水煤浆返回至步骤(1)作为所述成浆介质,与改性污泥、高碳细灰进行细磨得到细浆,保证细浆的浓度和细磨效率,控制细浆与煤粉的质量比例以及干基质量份数配比,剩余部分水煤浆作为产品用于气化、燃烧等应用。

87.实施例6

88.本实施例提供了一种利用污泥与气化细灰制备水煤浆的方法,如图2所示,所述方法包括如下步骤:

89.(1)在煤气化生产甲醇生产过程中,产生1.5t/h含水率为55%的化工污泥,向所述化工污泥中加入氢氧化钠固体,控制氢氧化钠占化工污泥干基的10wt%,室温搅拌6h进行束缚水解聚,得到粘度为287mp

·

s的改性污泥;将产生的干基碳含量为30wt%的气化细灰,采用浮选进行高碳富集得到1.3t/h含水率为50%且干基碳含量为70wt%的高碳细灰;

90.将成浆介质与所述改性污泥、所述高碳细灰进行细磨得到细浆,且所述细浆中固

体颗粒的粒度为0.01-40μm,固含量为40wt%;

91.(2)将71.6t/h含水率为10%的原煤与22.7t/h的水、0.38t/h的混合型分散剂(含水率为30%的萘系:木质素磺酸钠=5:5)与步骤(1)所述细浆依次进行研磨、第二筛分,控制所述细浆与所述煤粉的质量比例为1:9,且按照干基质量份数计算,所述改性污泥占1份,所述高碳细灰占1份,所述煤粉占98份,即三者的干基质量份数之和为100份,得到浓度为66wt%的水煤浆;

92.对比例1

93.本对比例提供了一种利用污泥与气化细灰制备水煤浆的方法,参考实施例1所述方法,区别仅在于:省略了步骤(1)所述细磨得到细浆的过程;

94.如图3所示,具体内容如下:

95.(1)在气流床ge水煤浆气化制备烯烃工厂生产过程中,将产生的1.4t/h化工污泥与9t/h城市污泥混合得到含水率为70%的污泥,经过160℃加热1.5h进行束缚水解聚,得到粘度为1196mp

·

s的改性污泥;将产生的22.5t/h干基碳含量为55wt%的气化细灰,采用筛分进行高碳富集得到9.4t/h含水率为60%且干基碳含量为85wt%的高碳细灰;

96.(2)将64.1t/h含水率为13%的原煤超细破碎后得到粒度≤1.5mm的煤粉,且粒度<0.5mm的质量占比为70%,将所述煤粉、15.4t/h的水、0.33t/h含水率为4.9%的萘系分散剂与步骤(1)所述改性污泥、步骤(1)所述高碳细灰依次进行捏混、整形研磨、第一筛分,按照干基质量份数计算,所述改性污泥占5份,所述高碳细灰占6份,所述煤粉占89份,即三者的干基质量份数之和为100份,得到浓度为56%的水煤浆;其中,将所述第一筛分得到的粒度>2mm的颗粒返回所述整形研磨步骤;所述整形研磨采用立式球磨方式;将步骤(2)得到的水煤浆作为产品用于气化、燃烧等应用。

97.综上所述,本发明提供了一种利用污泥与气化细灰制备水煤浆的方法,所述方法将气化细灰和污泥掺混煤协同制浆气化,主要解决污泥和气化细灰中含水率高难处理,污泥和气化细灰掺混制浆浓度低、处理量小的问题,实现气化细灰和污泥减量化、无害化、资源化分质高值利用,具有明显的实用性和先进性,适合大规模推广使用。

98.本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

99.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

100.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

101.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。