1.本发明涉及一种皮带秤称量装置及计量方法,属于自动衡器技术领域。

背景技术:

2.皮带秤是皮带输送机输送固体散状物料过程中对物料进行连续称重的一种计量设备,它可以在不中断物料流的情况下测量出皮带输送机上通过物料的瞬时流量和累积流量。

3.皮带秤通常采用的计量方法是利用称重传感器和速度传感器分别测量某段皮带长度上物料的瞬时重量及同一时刻的皮带行程或皮带速度,即可得到皮带输送机所输送物料的流量。

4.影响皮带秤计量精度的因素很多,包括测力误差、皮带位移误差、信号处理误差、检定误差、环境影响误差,其中由于皮带张力变化而引起的测力误差是皮带秤最重要的误差来源。输送机上皮带的张力受自身材质、安装条件、温度、物料、摩擦力等因素的影响,时时刻刻都发生着变化,而这种变化所产生的外力直接作用在皮带秤的称重传感器上,是引起皮带秤计量误差的主要因素。

5.因为张力是不断变化的,当张力的变化量超过了皮带秤所允许的误差范围,则需要对皮带秤重新进行校准。实际应用中,由于无法得知皮带张力的变化状况,为了保持皮带秤的计量精度,则需要定期对皮带秤进行校准,主要是用实际输送的物料进行校准试验,这种方法一方面费时费力,成本较高,影响力输送机的正常工作;另一方面,即便是定期校准,也难以保证皮带秤在两次校准周期内的皮带秤的计量精度。

技术实现要素:

6.针对上述现有技术存在的问题,本发明提供一种皮带秤称量装置及计量方法,该称量装置和计量方法能够实时检测输送机皮带的张力变化,并及时修正张力影响量,提高皮带秤的物料计量精度及其稳定性。

7.为了实现上述目的,本发明提供一种皮带秤称量装置,包括多托辊称重桥架、测速传感器、称重显示仪表和张力边缘计算器;

8.所述张力边缘计算器包括张力秤架、ai大数据仪、称重传感器一和温度传感器,所述张力秤架安装在靠近头部滚筒的皮带处,称重传感器一设置于张力秤架底部,温度传感器和皮带托辊一安装于张力秤架上端,所述皮带托辊一与其所在处的皮带上方工作面的下端面接触配合;

9.所述多托辊称重桥架位于靠近尾部滚筒的皮带处,其底部设有称重传感器二,其上端安装有多个沿皮带运行方向布置的皮带托辊二,所述皮带托辊二与其所在处的皮带上方工作面的下端面接触配合;

10.所述测速传感器安装于测速滚轮上,测速滚轮设置于靠近多托辊称重桥架的皮带回程处,并与其所在处的皮带下方非工作面的上端面接触配合;

11.称重传感器一和温度传感器均与ai大数据仪连接;称重传感器二和测速传感器均与称重显示仪表连接;ai大数据仪和称重显示仪表之间建立通信联接;

12.所述的称重传感器一用于实时采集其所在处皮带上方工作面的重量数据,并将采集到的重量数据信号实时发送至ai大数据仪;

13.所述的温度传感器用于实时采集其所在皮带处的温度数据,并将采集到的温度数据信号实时发送至ai大数据仪;

14.所述的ai大数据仪用于接收称重传感器一和温度传感器分别发送的重量数据信号和温度数据信号,对接收到的数据信号进行处理和分析,同时,ai大数据仪接收来自称重显示仪表发送的数据信号,并对所述数据信号进行处理和分析,并将处理后的张力因子数据信号再发送至称重显示仪表;

15.所述的称重传感器二用于实时采集其所在皮带上方工作面的重量数据,并将采集到的重量数据信号实时发送至称重显示仪表;

16.所述的测速传感器用于实时采集其所在皮带处的皮带运行速度数据,并将采集到的运行速度数据信号实时发送至称重显示仪表;

17.所述的称重显示仪表用于接收称重传感器二和测速传感器分别发送的重量数据信号和运行速度数据信号,对接收到的数据信号进行处理,并将所述的数据信号发送至ai大数据仪;同时还接收来自ai大数据仪发送的张力因子数据信号,并根据所述张力因子数据信号进行量程系数修正及物料量计算。

18.进一步地,所述ai大数据仪为计算机、可编程控制器或仪表。

19.进一步地,所述的张力秤架承载多组皮带托辊一,多组皮带托辊一沿皮带运行方向布置;张力秤架底部设有两只称重传感器一,两只称重传感器一对称设置于张力秤架两侧。

20.本发明还提供了一种皮带秤称量装置的计量方法,包括以下步骤:

21.1)将皮带秤称量装置进行初始安装并完成校准,称重显示仪表记录其量程系数q、张力边缘计算器记录温度以及称重传感器一的初始值,称重传感器二的初始值由称重显示仪表记录后通过通信传送至张力边缘计算器;使皮带秤称量装置处于空载运行2~50个小时,得到皮带秤空载运行期间称重传感器二输出的平均信号值ad1

初始

和称重传感器一输出的平均信号值ad2

初始

;

22.2)通过温度传感器采集皮带秤运行期间的温度;将皮带秤的运行温度范围分为m个温度区域,在每个温度区域根据皮带秤的最大称量将称量区间分成s等份或不等份,即f1、f2…fs

;当皮带秤正常运行时,记录每个称量区间一段时间内各称重传感器输出的平均信号值,即f1称量区间称重传感器二输出的平均信号值ad1

c1

,称重传感器一输出的平均信号值ad2

c1

;f2称量区间称重传感器二输出的平均信号值ad1

c2

,称重传感器一输出的平均信号值ad2

c2

;......,fs称量区间称重传感器二输出的平均信号值ad1

cs

,称重传感器一输出的平均信号值ad2

cs

;

23.3)通过张力边缘计算器建立每个温度区域各称量区间的标准比值系数:

24.f1称量区间的标准比值系数k1=(ad2

c1-ad2

初始

)/(ad1

c1-ad1

初始

);

25.f2称量区间的标准比值系数k2=(ad2

c2-ad2

初始

)/(ad1

c2-ad1

初始

);

26.......;

27.fs称量区间的标准比值系数ks=(ad2

cs-ad2

初始

)/(ad1

cs-ad1

初始

);

28.4)称重显示仪表和张力边缘计算器继续分别记录每个温度区域各称量区间一段时间内各称重传感器输出的平均信号值,即f1称量区间称重传感器二输出的平均信号值ad1

z1

,称重传感器一输出的平均信号值ad2

z1

;f2称量区间称重传感器二输出的平均信号值ad1

z2

,称重传感器一输出的平均信号值ad2

z2

;......,fs称量区间称重传感器二输出的平均信号值ad1

zs

,称重传感器一输出的平均信号值ad2

zs

;

29.5)通过张力边缘计算器计算每个温度区域各称量区间的实时比值系数:

30.f1称量区间的实时比值系数p1=(ad2

z1-ad2

初始

)/(ad1

z1-ad1

初始

);

31.f2称量区间的实时比值系数p2=(ad2

z2-ad2

初始

)/(ad1

z2-ad1

初始

);

32.......;

33.fs称量区间的实时比值系数ps=(ad2

zs-ad2

初始

)/(ad1

zs-ad1

初始

);

34.6)通过称重显示仪表修正每个温度区域各称量区间的量程系数,得到每个温度区域各称量区间的实际量程系数:

35.f1称量区间的实际量程系数q1=q

×

(1 y1×

(p

1-k1)/k1);

36.f2称量区间的实际量程系数q2=q

×

(1 y2×

(p

2-k2)/k2);

37.......;

38.fs称量区间的实际量程系数qs=q

×

(1 ys×

(p

s-ks)/ks);

39.式中,y1、y2…ys

为每个温度区域各称量区间称重显示仪表设定的张力影响量数值;

40.7)称重显示仪表按照步骤6)求出的各称量区间的实际量程系数进行物料量的计算;

41.8)后续的称量重复步骤5)至步骤7),直至皮带秤称量装置重新校准时,返回步骤1)。

42.进一步地,根据温度传感器采集的温度和设定的温度区域,在所述温度区域内建立各称量区间标准比值系数,在后续的步骤中在每个温度区域内进行量程系数的修正,当运行期间,温度传感器采集到的温度不在任何一个已划分的温度区域内,需要在该温度区域内建立完标准比值系数之后进行该温度区域的量程系数的修正。

43.进一步地,所述步骤2)和步骤4)中,一段时间的范围为2~50个小时。

44.本发明通过利用张力边缘计算器,在皮带秤称量装置边缘侧对输送机皮带张力的变化量进行计算,并将该变化量实时传送至称重显示仪表进行皮带量程系数的修正,消除了由于皮带张力变化导致的物料流量计量误差,保证了皮带秤在不同温度范围内的计量精度和稳定性;简化了多因素影响下的数据采集、处理和分析,实现了实时、精准的计量监测和控制,大大提高了皮带秤计量的智能化。

附图说明

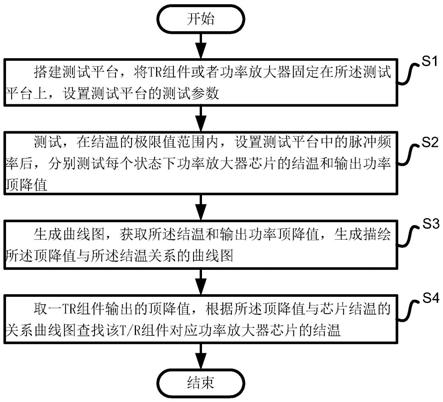

45.图1是本发明的结构原理图。

46.图中:1、多托辊称重桥架,2、测速传感器,3、称重显示仪表,4、张力边缘计算器,5、张力秤架,6、ai大数据仪,7、称重传感器一,8、温度传感器,9、皮带托辊一,10、头部滚筒,11、皮带上方工作面,12、尾部滚筒,13、称重传感器二,14、皮带托辊二,15、皮带下方非工作

面。

具体实施方式

47.下面结合附图对本发明作进一步说明。

48.如图1所示,一种皮带秤称量装置,包括多托辊称重桥架1、测速传感器2、称重显示仪表3和张力边缘计算器4;

49.所述张力边缘计算器4包括张力秤架5、ai大数据仪6、称重传感器一7和温度传感器8,所述张力秤架5安装在靠近头部滚筒10的皮带处,称重传感器一7设置于张力秤架5底部,温度传感器8和皮带托辊一9安装于张力秤架5上端,所述皮带托辊一9与其所在处的皮带上方工作面11的下端面接触配合;

50.所述多托辊称重桥架1位于靠近尾部滚筒12的皮带处,其底部设有称重传感器二13,其上端安装有多个沿皮带运行方向布置的皮带托辊二14,所述皮带托辊二14与其所在处的皮带上方工作面11的下端面接触配合;

51.所述测速传感器2安装于测速滚轮上,测速滚轮设置于靠近多托辊称重桥架的皮带回程处,并与其所在处的皮带下方非工作面15的上端面接触配合;

52.称重传感器一7和温度传感器8均与ai大数据仪6连接;称重传感器二13和测速传感器2均与称重显示仪表3连接;ai大数据仪6和称重显示仪表3之间建立通信联接;

53.所述的称重传感器一7用于实时采集其所在处皮带上方工作面11的重量数据,并将采集到的重量数据信号实时发送至ai大数据仪6;

54.所述的温度传感器8用于实时采集其所在皮带处的温度数据,并将采集到的温度数据信号实时发送至ai大数据仪6;

55.所述的ai大数据仪6用于接收称重传感器一7和温度传感器8分别发送的重量数据信号和温度数据信号,对接收到的数据信号进行处理和分析,同时,ai大数据仪6接收来自称重显示仪表3发送的数据信号,并对所述数据信号进行处理和分析,并将处理后的张力因子数据信号再发送至称重显示仪表3;

56.所述的称重传感器二13用于实时采集其所在皮带上方工作面11的重量数据,并将采集到的重量数据信号实时发送至称重显示仪表3;

57.所述的测速传感器2用于实时采集其所在皮带处的皮带运行速度数据,并将采集到的运行速度数据信号实时发送至称重显示仪表3;

58.所述的称重显示仪表3用于接收称重传感器二13和测速传感器2分别发送的重量数据信号和运行速度数据信号,对接收到的数据信号进行处理,并将所述的数据信号发送至ai大数据仪6;同时还接收来自ai大数据仪6发送的张力因子数据信号,并根据所述张力因子数据信号进行量程系数修正及物料量计算。

59.作为一种优选方式,所述ai大数据仪6为计算机、可编程控制器或仪表。

60.为了进一步提高张力秤架5对皮带承托的稳定性及称重的准确性,所述的张力秤架5承载多组皮带托辊一9,多组皮带托辊一9沿皮带运行方向布置;为了进一步检测皮带机运行时的跑偏度,张力秤架5底部设有两只称重传感器一7,两只称重传感器一7对称设置于张力秤架5两侧。

61.本发明还提供了一种皮带秤称量装置的计量方法,包括以下步骤:

62.1)将皮带秤称量装置进行初始安装并完成校准,称重显示仪表记录其量程系数q、张力边缘计算器记录温度以及称重传感器一的初始值,称重传感器二的初始值由称重显示仪表记录后通过通信传送至张力边缘计算器;使皮带秤称量装置处于空载运行2~50个小时,得到皮带秤空载运行期间称重传感器二输出的平均信号值ad1

初始

和称重传感器一输出的平均信号值ad2

初始

;

63.2)通过温度传感器采集皮带秤运行期间的温度;将皮带秤的运行温度范围分为m个温度区域,在每个温度区域根据皮带秤的最大称量将称量区间分成s等份或不等份,即f1、f2…fs

;当皮带秤正常运行时,记录每个称量区间一段时间内各称重传感器输出的平均信号值,即f1称量区间称重传感器二输出的平均信号值ad1

c1

,称重传感器一输出的平均信号值ad2

c1

;f2称量区间称重传感器二输出的平均信号值ad1

c2

,称重传感器一输出的平均信号值ad2

c2

;......,fs称量区间称重传感器二输出的平均信号值ad1

cs

,称重传感器一输出的平均信号值ad2

cs

;

64.3)通过张力边缘计算器建立每个温度区域各称量区间的标准比值系数:

65.f1称量区间的标准比值系数k1=(ad2

c1-ad2

初始

)/(ad1

c1-ad1

初始

);

66.f2称量区间的标准比值系数k2=(ad2

c2-ad2

初始

)/(ad1

c2-ad1

初始

);

67.......;

68.fs称量区间的标准比值系数ks=(ad2

cs-ad2

初始

)/(ad1

cs-ad1

初始

);

69.4)称重显示仪表和张力边缘计算器继续分别记录每个温度区域各称量区间一段时间内各称重传感器输出的平均信号值,即f1称量区间称重传感器二输出的平均信号值ad1

z1

,称重传感器一输出的平均信号值ad2

z1

;f2称量区间称重传感器二输出的平均信号值ad1

z2

,称重传感器一输出的平均信号值ad2

z2

;......,fs称量区间称重传感器二输出的平均信号值ad1

zs

,称重传感器一输出的平均信号值ad2

zs

;

70.5)通过张力边缘计算器计算每个温度区域各称量区间的实时比值系数:

71.f1称量区间的实时比值系数p1=(ad2

z1-ad2

初始

)/(ad1

z1-ad1

初始

);

72.f2称量区间的实时比值系数p2=(ad2

z2-ad2

初始

)/(ad1

z2-ad1

初始

);

73.......;

74.fs称量区间的实时比值系数ps=(ad2

zs-ad2

初始

)/(ad1

zs-ad1

初始

);

75.6)通过称重显示仪表修正每个温度区域各称量区间的量程系数,得到每个温度区域各称量区间的实际量程系数:

76.f1称量区间的实际量程系数q1=q

×

(1 y1×

(p

1-k1)/k1);

77.f2称量区间的实际量程系数q2=q

×

(1 y2×

(p

2-k2)/k2);

78.......;

79.fs称量区间的实际量程系数qs=q

×

(1 ys×

(p

s-ks)/ks);

80.式中,y1、y2…ys

为每个温度区域各称量区间称重显示仪表设定的张力影响量数值;

81.7)称重显示仪表按照步骤6)求出的各称量区间的实际量程系数进行物料量的计算;

82.8)后续的称量重复步骤5)至步骤7),直至皮带秤称量装置重新校准时,返回步骤1)。

83.为了保证温度变化对量程系数影响的精确度计算,根据温度传感器采集的温度和设定的温度区域,在所述温度区域内建立各称量区间标准比值系数,在后续的步骤中在每个温度区域内进行量程系数的修正,当运行期间温度传感器采集到的温度不在任何一个已划分的温度区域内,需要在该温度区域内建立完标准比值系数之后进行该温度区域的量程系数的修正。

84.作为一种优选方式,所述步骤2)和步骤4)中,一段时间的范围为2~50个小时。

85.实施例:

86.1)将皮带秤称量装置进行初始安装并完成校准,称重显示仪表记录其量程系数q为100、张力边缘计算器记录温度为25℃以及称重传感器一的初始值,称重传感器二的初始值由称重显示仪表记录后通过通信传送至张力边缘计算器;使皮带秤称量装置空载运行3个小时,得到空载期间称重传感器二输出的平均信号值ad1

初始

为1000和称重传感器一输出的平均信号值ad2

初始

为1200;

87.2)将皮带秤的运行温度范围分为2个温度区域,小于20℃的温度区域为w1,大于等于20℃的温度区域为w2;根据皮带秤的最大称量600t/h将称量区间分成3等份,即f1为0~200t/h、f2为200~400t/h、f3为400~600t/h;

88.当皮带秤称量装置正常运行时,张力边缘计算器和称重显示仪表分别记录每个称量区间一段时间内各称重传感器输出的平均信号值,即f1称量区间称重传感器二输出的平均信号值ad1

c1

为2000,称重传感器一输出的平均信号值ad2

c1

为2300;f2称量区间称重传感器二输出的平均信号值ad1

c2

为3000,称重传感器一输出的平均信号值ad2

c2

为3300;f3称量区间称重传感器二输出的平均信号值ad1

c3

为4000,称重传感器一输出的平均信号值ad2

c3

为4300;通过温度传感器采集皮带秤称量装置运行期间的温度范围为25~30度,此温度范围处于w2;

89.3)张力边缘计算器建立w2标准比值系数:

90.f1称量区间的标准比值系数k1=(ad2

c1-ad2

初始

)/(ad1

c1-ad1

初始

)=(2300-1200)/(2000-1000)=1.1;

91.f2称量区间的标准比值系数k2=(ad2

c2-ad2

初始

)/(ad1

c2-ad1

初始

)=(3300-1200)/(3000-1000)=1.05;

92.f3称量区间的标准比值系数k3=(ad2

c3-ad2

初始

)/(ad1

c3-ad1

初始

)=(4300-1200)/(4000-1000)=1.03;

93.4)张力边缘计算器和称重显示仪表继续分别记录每个称量区间一段时间内各称重传感器输出的平均信号值,即f1称量区间称重传感器二输出的平均信号值ad1

z1

=2500,称重传感器一输出的平均信号值ad2

z1

=2600;f2称量区间称重传感器二输出的平均信号值ad1

z2

=3800,称重传感器一输出的平均信号值ad2

z2

=4100;f3称量区间称重传感器二输出的平均信号值ad1

z3

=5000,称重传感器一输出的平均信号值ad2

z3

=5200;通过温度传感器采集皮带秤称量装置运行期间的温度范围为21~35度,此温度范围仍处于w2;

94.5)通过张力边缘计算器计算w2实时比值系数:

95.f1称量区间的实时比值系数p1=(ad2

z1-ad2

初始

)/(ad1

z1-ad1

初始

)=(2600-1200)/(2500-1000)=0.93;

96.f2称量区间的实时比值系数p2=(ad2

z2-ad2

初始

)/(ad1

z2-ad1

初始

)=(4100-1200)/

(3800-1000)=1.04;

97.f3称量区间的实时比值系数p3=(ad2

z3-ad2

初始

)/(ad1

z3-ad1

初始

)=(5200-1200)/(5000-1000)=1.0;

98.6)通过称重显示仪表修正w2各称量区间的量程系数,得到各称量区间的实际量程系数,本实施例中y1、y2、y3为称重显示仪表设定w2区域的张力影响量数值,设定值均为0.5:

99.f1称量区间的实际量程系数q1=q

×

(1 y1×

(p

1-k1)/k1)=100

×

(1 0.5

×

(0.93

–

1.1)/1.1)=92.3;

100.f2称量区间的实际量程系数q2=q

×

(1 y2×

(p

2-k2)/k2)=100

×

(1 0.5

×

(1.04

–

1.05)/1.05)=99.5;

101.f3称量区间的实际量程系数q3=q

×

(1 y3×

(p

3-k3)/k3)=100

×

(1 0.5

×

(1.0

–

1.03)/1.03)=98.5;

102.7)皮带秤在后续的称量中,w2区域内各称量区间的量程系数按照q1=92.3、q2=99.9、q3=98.5进行计算。

103.8)后续的称量重复步骤5)至步骤7),直至皮带秤称量装置重新校准时,返回步骤1)。

104.如果后续的称量中,通过温度传感器采集皮带秤运行期间的温度范围为w1,则按照步骤2)至步骤3)建立w1区域内的标准比值系数后,继续测量w1区域内的实时比值系数,利用仪表设定的w1区域内y1、y2、y3张力影响量数值,进行该温度区域的量程系数的修正。

105.若皮带秤运行过程中,在步骤2)时的温度范围处于w1,则步骤3)所建立的为w1标准比值系数;当运行至步骤4)时,温度范围处于w2,如果此时w2温度范围内还没有建立标准比值系数,则需要返回步骤2)和步骤3),建立w2标准比值系数后再进行后续步骤;此种情形下,y1、y2、y3的选取为选取步骤4时的温度范围所对应的在称重显示仪表中的设定值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。