1.本公开涉及部件输送装置以及部件安装系统。

背景技术:

2.在电子设备的制造工序中,使用将部件安装于基板的部件安装装置。在专利文献1中公开了一种从自动仓库向部件安装装置输送部件的部件输送装置。在专利文献2中公开了一种具有收纳部件供给带的盒壳体的盒型带式供料器。

3.专利文献1:日本专利公开公报特开2019-091770号

4.专利文献2:日本专利公开公报第6049036号

5.部件输送装置包括无人运输车(agv:automated guided vehicle)。无人运输车在工厂设施的行驶面上自动行驶。无人运输车以规定的引导方式在行驶面上行驶。作为引导无人运输车的引导方式,例示有使用设置于行驶面的磁性体进行引导的磁引导方式。在利用部件输送装置输送部件供给带的情况下,如果部件输送装置以现有技术的引导方式被引导到部件安装装置,则部件安装装置与部件输送装置的对位精度有可能不足。

技术实现要素:

6.本公开的目的在于改善部件安装装置与部件输送装置的对位精度的不足。

7.根据本公开,提供一种部件输送装置,具备:行驶装置;收纳构件,被所述行驶装置支承,能够收纳部件供给带;机器人臂,被所述行驶装置支承,在所述收纳构件与部件安装装置之间输送所述部件供给带;检测装置,检测设置于所述部件安装装置的至少一部分的标记;以及控制装置,基于所述标记的检测数据,输出控制所述机器人臂的位置的控制指令。

8.根据本公开,能够改善部件安装装置与部件输送装置的对位精度的不足。

附图说明

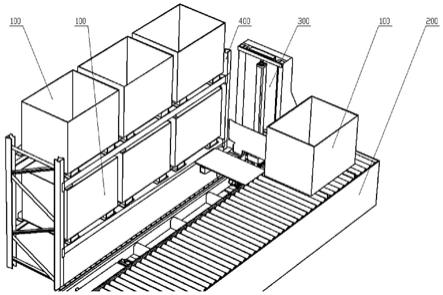

9.图1是示意性地表示实施方式的部件安装系统的立体图。

10.图2是示意性地表示实施方式的盒型带式供料器的立体图。

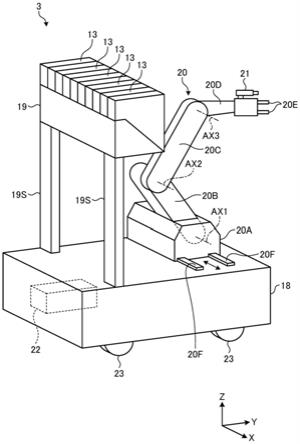

11.图3是示意性地表示实施方式的部件输送装置的立体图。

12.图4是示意性地表示实施方式的部件安装装置的俯视图。

13.图5是示意性地表示实施方式的部件安装装置的主视图。

14.图6是表示实施方式的第二标记与第三标记的关系的图。

15.图7是表示实施方式的部件输送装置的动作的流程图。

16.图8是表示实施方式的计算机系统的框图。

17.附图标记说明:

18.1:部件安装系统;2:自动仓库;3:部件输送装置;4:部件安装装置;5:管理控制装置;6:电梯装置;7:仓库控制装置;8:行驶面;9:输送控制装置;10:生产控制装置;11:入库

出库空间;12:部件供给空间;13:盒型带式供料器;14:盒壳体;15:带盘;16:部件供给带;17:部件供给位置;18:行驶装置;19:收纳构件;19s:支柱;20:机器人臂;20a:滑动构件;20b:第一臂部;20c:第二臂部;20d:第三臂部;20e:手部;20f:引导构件;21:检测装置;22:控制装置;23:车轮;24:基板支承装置;25:供料器部;26:吸嘴;27:安装头;28:外装构件;29:安装位置;30:开口;40:标记;41:第一标记;42:第二标记;42s:第二标记;43:第三标记;43s:第三标记;44:标记组;1000:计算机系统;1001:处理器;1002:主内存;1003:存储器;1004:接口;ax1:转动轴;ax2:转动轴;ax3:转动轴。

具体实施方式

19.以下,参照附图对本公开的实施方式进行说明,但是本公开并不限定于此。以下说明的实施方式的构成要素可以适当组合。此外,有时也不使用一部分的构成要素。

20.在实施方式中,在部件安装系统1中设定xyz正交坐标系。xyz正交坐标系是设置于部件安装系统1的局部坐标系。将与规定面内的x轴平行的方向设为x轴方向。将同与x轴正交的规定面内的y轴平行的方向设为y轴方向。将同与x轴和y轴分别正交的z轴平行的方向设为z轴方向。将以x轴为中心的旋转方向或倾斜方向设为θx方向。将以y轴为中心的旋转方向或倾斜方向设为θy方向。将以z轴为中心的旋转方向或倾斜方向设为θz方向。在实施方式中,规定面与水平面平行,z轴方向是上下方向。另外,规定面也可以相对于水平面倾斜。此外,在以下的说明中,将规定面适当地称为xy平面。

21.[部件安装系统]

[0022]

图1是示意性地表示实施方式的部件安装系统1的立体图。部件安装系统1设置于工厂设施。部件安装系统1具备自动仓库2、部件输送装置3、部件安装装置4和管理控制装置5。

[0023]

自动仓库2收纳部件c。自动仓库2具有电梯装置6。电梯装置6对部件c进行入库和出库。部件c的入库是指将部件c搬入到自动仓库2。部件c的出库是指从自动仓库2搬出部件c。为了部件c的入库和出库,电梯装置6在上下方向上输送部件c。自动仓库2和电梯装置6由仓库控制装置7控制。仓库控制装置7包括计算机系统。仓库控制装置7输出控制自动仓库2和电梯装置6的控制指令。

[0024]

部件输送装置3输送部件c。部件输送装置3在工厂设施的地面所规定的行驶面8上行驶。在工厂设施中,多个部件输送装置3工作。部件输送装置3由输送控制装置9控制。输送控制装置9包括计算机系统。输送控制装置9输出控制部件输送装置3的控制指令。输送控制装置9与部件输送装置3进行无线通信。

[0025]

部件安装装置4将部件c安装于基板p。部件安装装置4由生产控制装置10控制。生产控制装置10包括计算机系统。生产控制装置10输出控制部件安装装置4的控制指令。

[0026]

管理控制装置5包括计算机系统。管理控制装置5分别与仓库控制装置7、输送控制装置9和生产控制装置10进行通信。仓库控制装置7、输送控制装置9和生产控制装置10分别基于从管理控制装置5输出的管理指令而动作。

[0027]

在工厂设施中,规定入库出库空间11和部件供给空间12。部件输送装置3能够分别移动到入库出库空间11和部件供给空间12。

[0028]

入库出库空间11是如下空间:实施将向自动仓库2入库的部件c从部件输送装置3

交接到电梯装置6的处理、以及将从自动仓库2出库的部件c从电梯装置6交接到部件输送装置3的处理。入库出库空间11由电梯装置6规定。

[0029]

部件供给空间12是实施将部件c供给到部件安装装置4的处理的空间。部件供给空间12被规定在部件安装装置4的附近。

[0030]

[盒型带式供料器]

[0031]

图2是示意性地表示实施方式的盒型带式供料器13的立体图。如图2所示,盒型带式供料器13具有盒壳体14、收纳于盒壳体14的带盘15、以及卷绕于带盘15的部件供给带16。部件c保持在部件供给带16上。部件供给带16保持多个部件c。部件供给带16卷绕于带盘15,在收纳于盒壳体14的状态下进行处理。

[0032]

盒型带式供料器13具有:日本专利公开公报第6049036号和日本专利公开公报第6655088号等所公开那样的、安装带盘15的带装填部、将带盘15支承成能够旋转的盘保持轴、将部件供给带16输送到部件供给位置17的带进给机构、以及从部件供给带16剥离顶膜的顶膜剥离机构。省略盒型带式供料器13的详细说明。

[0033]

部件供给带16在收纳于盒壳体14的状态下入库到自动仓库2、或保管于自动仓库2、或从自动仓库2出库、或通过电梯装置6输送或者通过部件输送装置3输送。

[0034]

在实施方式中,部件供给带16的入库包括将盒型带式供料器13入库到自动仓库2。部件供给带16的保管包括将盒型带式供料器13保管于自动仓库2。部件供给带16的出库包括将盒型带式供料器13从自动仓库2出库。部件供给带16的输送包括通过电梯装置6输送盒型带式供料器13、以及通过部件输送装置3输送盒型带式供料器13。

[0035]

[部件输送装置]

[0036]

图3是示意性地表示实施方式的部件输送装置3的立体图。部件输送装置3输送包括部件供给带16的盒型带式供料器13。部件输送装置3具备行驶装置18、收纳构件19、机器人臂20、检测装置21和控制装置22。

[0037]

行驶装置18包括无人运输车(agv:automated guided vehicle)。行驶装置18具有车轮23和使车轮23旋转的马达(未图示)。行驶装置18在工厂设施的行驶面8上自动行驶。行驶面8与xy平面平行。行驶装置18以规定的引导方式在行驶面8上行驶。作为引导行驶装置18的引导方式,例示有:使用设置于行驶面8的磁性体来进行引导的磁引导方式;使用设置于行驶面8的流动电流的金属线来进行引导的电磁引导方式;使用描绘于行驶面8的引导线来进行引导的光学引导方式;以及使用设置于行驶面8或顶棚面的图像来进行引导的图像识别方式。

[0038]

收纳构件19能够收纳包括部件供给带16的盒型带式供料器13。收纳构件19被行驶装置18支承。在实施方式中,收纳构件19经由支柱19s被行驶装置18支承。收纳构件19能够收纳多个盒型带式供料器13。在图3所示的例子中,收纳构件19能够以在x轴方向上配置多个盒型带式供料器13的方式收纳多个盒型带式供料器13。

[0039]

机器人臂20在收纳构件19与部件安装装置4之间输送盒型带式供料器13。机器人臂20被行驶装置18支承。在行驶装置18的上表面,机器人臂20配置在比收纳构件19靠向 y侧的位置。

[0040]

机器人臂20具有滑动构件20a、第一臂部20b、第二臂部20c、第三臂部20d和手部20e。

[0041]

滑动构件20a被行驶装置18支承。滑动构件20a能够在行驶装置18的上表面在x轴方向上移动。在x轴方向上引导滑动构件20a的引导构件20f安装于行驶装置18的上表面。在滑动构件20a与引导构件20f的至少一部分之间设置有产生使滑动构件20a在x轴方向上移动的动力的滑动致动器。通过滑动致动器产生的动力,滑动构件20a能够一边被引导构件20f引导一边在x轴方向上移动。

[0042]

第一臂部20b的基端部与滑动构件20a连结。在第一臂部20b与滑动构件20a的至少一部分之间设置有产生使第一臂部20b在θx方向上转动的动力的第一步进马达。通过第一步进马达产生的动力,第一臂部20b的基端部能够以转动轴ax1为中心转动。转动轴ax1与x轴平行。

[0043]

第二臂部20c的基端部与第一臂部20b连结。在第二臂部20c与第一臂部20b的至少一部分之间设置有产生使第二臂部20c在θx方向上转动的动力的第二步进马达。通过第二步进马达产生的动力,第二臂部20c的基端部能够以转动轴ax2为中心转动。转动轴ax2与x轴平行。

[0044]

第三臂部20d的基端部与第二臂部20c连结。在第三臂部20d与第二臂部20c的至少一部分之间设置有产生使第三臂部20d在θx方向上转动的动力的第三步进马达。通过第三步进马达产生的动力,第三臂部20d的基端部能够以转动轴ax3为中心转动。转动轴ax3与x轴平行。

[0045]

手部20e安装于第三臂部20d的前端部。手部20e能够释放地保持盒型带式供料器13。手部20e具有一对把持构件。手部20e通过由一个把持构件和另一个把持构件夹持盒型带式供料器13来保持盒型带式供料器13。

[0046]

检测装置21检测设置于部件安装装置4的至少一部分的标记40。检测装置21安装于机器人臂20的至少一部分。在实施方式中,检测装置21安装于手部20e。

[0047]

在实施方式中,检测装置21是拍摄标记40的相机。检测装置21检测标记40包括拍摄标记40。检测装置21的检测范围是相机的视野范围。由检测装置21检测的标记40的检测数据包含由相机取得的标记40的图像数据。

[0048]

相机的光学系统是单焦点光学系统。相机的光学系统的焦距是固定的。检测装置21检测标记40包括在标记40配置在相机的视野范围的中心且配置在相机的光学系统的焦点位置的状态下拍摄标记40。

[0049]

控制装置22包括计算机系统。控制装置22与输送控制装置9进行无线通信。控制装置22基于从输送控制装置9输出的控制指令而动作。

[0050]

控制装置22基于由检测装置21检测到的标记40的检测数据,输出控制机器人臂20的位置的控制指令。控制装置22能够分别向行驶装置18和机器人臂20输出控制指令。行驶装置18能够在xy平面内移动。通过行驶装置18在xy平面内移动,被行驶装置18支承的机器人臂20也与行驶装置18一起在xy平面内移动。通过滑动构件20a在x轴方向上移动,手部20e相对于行驶装置18在x轴方向上移动。通过第一臂部20b、第二臂部20c和第三臂部20d中的至少一个转动,手部20e在y轴方向和z轴方向中的至少一方上移动。控制装置22通过向行驶装置18输出控制指令,能够使行驶装置18和机器人臂20在x轴方向和y轴方向中的至少一个方向上移动。控制装置22通过向机器人臂20输出控制指令,能够使配置于机器人臂20的前端部的手部20e在x轴方向、y轴方向和z轴方向中的至少一个方向上移动。

[0051]

[部件安装装置]

[0052]

图4是示意性地表示实施方式的部件安装装置4的俯视图。图5是示意性地表示实施方式的部件安装装置4的主视图。部件安装装置4将部件c安装于基板p。部件安装装置4具备:支承基板p的基板支承装置24;安装有包括部件供给带16的盒型带式供料器13的多个供料器部25;具有吸嘴26的安装头27;以及外装构件28。

[0053]

盒型带式供料器13安装于供料器部25。供料器部25是插槽状。盒型带式供料器13通过插入到供料器部25而安装于供料器部25。另外,供料器部25也可以不是插槽状。

[0054]

盒型带式供料器13在安装于供料器部25的状态下将部件c供给到部件供给位置17。盒型带式供料器13使带盘15旋转,将保持于部件供给带16的多个部件c依次供给到部件供给位置17。

[0055]

供料器部25设置有多个。在图4和图5所示的例子中,多个供料器部25在x轴方向上配置。在实施方式中,供料器部25设置有16个。在多个供料器部25的每个安装有盒型带式供料器13。

[0056]

吸嘴26能够释放地保持部件c。吸嘴26可以是吸引并保持部件c的吸引吸嘴,也可以是夹持并保持部件c的把持吸嘴。

[0057]

安装头27利用吸嘴26保持从盒型带式供料器13供给的部件c并安装于基板p。安装头27能够在从盒型带式供料器13供给部件c的部件供给位置17和配置有基板p的安装位置29之间移动。安装头27利用吸嘴26保持供给到部件供给位置17的部件c,在移动到安装位置29之后,将部件c安装在配置于安装位置29的基板p上。安装头27将供给到部件供给位置17的多个部件c依次安装在基板p上。保持于部件供给带16的多个部件c由安装头27依次搬出,依次被消耗。

[0058]

外装构件28收纳基板支承装置24、供料器部25和安装头27。基板支承装置24、供料器部25和安装头27配置在外装构件28的内侧。在外装构件28的一部分设置有开口30。供料器部25配置在开口30的内侧。

[0059]

部件输送装置3的机器人臂20在收纳构件19与供料器部25之间输送包括部件供给带16的盒型带式供料器13。机器人臂20经由开口30输送盒型带式供料器13。部件c被消耗前的盒型带式供料器13通过机器人臂20经由开口30被搬入到供料器部25。部件c被消耗后的盒型带式供料器13通过机器人臂20经由开口30从供料器部25搬出。

[0060]

在部件安装装置4的至少一部分设置有标记40。标记40用于使部件输送装置3与供料器部25对位。标记40由检测装置21检测。控制装置22基于由检测装置21检测到的标记40的检测数据,输出使部件输送装置3与特定的供料器部25对位的控制指令。控制装置22基于由检测装置21检测到的标记40的检测数据,控制机器人臂20的手部20e相对于特定的供料器部25的位置。

[0061]

标记40包括:第一标记41;设置于供料器部25的周围的至少一部分的第二标记42;以及分别设置于多个供料器部25的第三标记43。

[0062]

第一标记41的数量比第二标记42的数量少。第二标记42的数量比第三标记43的数量少。

[0063]

第一标记41设置于外装构件28的外表面。第一标记41设置于开口30的周围的至少一部分。在实施方式中,在开口30的-x侧仅设置有一个第一标记41。

[0064]

第二标记42设置于外装构件28的外表面。第二标记42设置于开口30的周围的至少一部分。在实施方式中,在开口30的 z侧设置有多个第二标记42。在实施方式中,在x轴方向上隔开间隔设置有4个第二标记42。4个第二标记42在x轴方向上等间隔地设置。第二标记42的间隔被确定为在检测装置21的检测范围内仅配置一个第二标记42。

[0065]

第三标记43设置于供料器部25。在多个供料器部25的每个上各设置有一个第三标记43。在实施方式中,供料器部25为16个。第三标记43也设置有16个。16个第三标记43在x轴方向上等间隔地设置。

[0066]

局部坐标系中的第一标记41的位置例如是根据部件安装装置4的设计值导出的已知数据,预先存储于控制装置22。第一标记41与第二标记42的相对位置例如是根据部件安装装置4的设计值导出的已知数据,预先存储于控制装置22。多个第二标记42各自的相对位置例如是根据部件安装装置4的设计值导出的已知数据,预先存储于控制装置22。第二标记42与第三标记43的相对位置例如是根据部件安装装置4的设计值导出的已知数据,预先存储于控制装置22。多个第三标记43各自的相对位置例如是根据部件安装装置4的设计值导出的已知数据,预先存储于控制装置22。

[0067]

第一标记41用于部件输送装置3的行驶装置18与部件安装装置4的大致对位。控制装置22基于由检测装置21检测到的第一标记41的检测数据,输出使部件输送装置3的行驶装置18与部件安装装置4对位的控制指令。

[0068]

第二标记42用于部件输送装置3的机器人臂20与特定的供料器部25的大致对位。控制装置22基于由检测装置21检测到的第二标记42的检测数据,输出使部件输送装置3的机器人臂20与特定的供料器部25对位的控制指令。

[0069]

第三标记43用于机器人臂20的手部20e与特定的供料器部25的高精度的对位。控制装置22基于由检测装置21检测到的第三标记43的检测数据,输出使机器人臂20的手部20e与特定的供料器部25对位的控制指令。

[0070]

[标记]

[0071]

图6是表示实施方式的第二标记42与第三标记43之间的关系的图。在实施方式中,由一个第二标记42和多个第三标记43构成一个标记组44。在实施方式中,第二标记42为4个,第三标记43为16个。由一个第二标记42和4个第三标记43构成一个标记组44。标记组44存在四组。

[0072]

4个第二标记42各自的大小和形状不同。16个第三标记43各自的大小和形状相同。

[0073]

[动作]

[0074]

接着,对实施方式的部件输送装置3的动作进行说明。图7是表示实施方式的部件输送装置3的动作的流程图。以下,说明将从自动仓库2出库的特定的盒型带式供料器13安装于多个供料器部25中特定的供料器部25的动作。将附加于特定的供料器部25的第三标记43适当地称为第三标记43s,将第三标记43s所属的标记组44的第二标记42适当地称为第二标记42s。如图6所示,第三标记43s是在x轴方向上配置的16个供料器部25中从最靠近-x侧的供料器部25起第八个供料器部25上附加的第三标记43。

[0075]

部件输送装置3移动到自动仓库2的入库出库空间11,从自动仓库2接受盒型带式供料器13。盒型带式供料器13收纳于收纳构件19。部件输送装置3在收纳构件19中收纳有盒型带式供料器13的状态下移动到部件安装装置4。

[0076]

在部件输送装置3移动到部件安装装置4附近的部件供给空间12之后,控制装置22控制行驶装置18和机器人臂20中的至少一方,以使第一标记41配置在检测装置21的检测范围内。即,控制装置22控制机器人臂20的位置,以通过检测装置21检测第一标记41(步骤s1)。

[0077]

如上所述,局部坐标系中的第一标记41的位置例如是根据部件安装装置4的设计值导出的已知数据,预先存储于控制装置22。因此,控制装置22能够控制行驶装置18和机器人臂20中的至少一方,以使第一标记41配置在检测装置21的检测范围内。

[0078]

在第一标记41配置在检测装置21的检测范围内之后,检测装置21检测第一标记41。控制装置22驱动行驶装置18和机器人臂20中的至少一方,以使第一标记41配置在检测装置21的相机的视野范围的中心且配置在相机的光学系统的焦点位置。检测装置21在第一标记41配置在相机的视野范围的中心且配置在相机的光学系统的焦点位置的状态下,检测第一标记41。由检测装置21检测到的第一标记41的检测数据输出到控制装置22。检测装置21安装于机器人臂20的手部20e。控制装置22基于行驶装置18的驱动量和机器人臂20的驱动量,能够计算检测到第一标记41时的局部坐标系中的检测装置21的位置。控制装置22通过计算检测到第一标记41时的检测装置21的位置,能够计算局部坐标系中的第一标记41的位置。控制装置22存储局部坐标系中的第一标记41的位置(步骤s2)。

[0079]

通过步骤s1和步骤s2的处理,部件输送装置3的行驶装置18与部件安装装置4大致对位。

[0080]

在步骤s1中检测到第一标记41之后,控制装置22基于第一标记41的检测数据,控制行驶装置18和机器人臂20中的至少一方,以使特定的第二标记42s配置在检测装置21的检测范围内。即,在检测到第一标记41之后,控制装置22基于第一标记41的检测数据,控制机器人臂20的位置,以通过检测装置21检测第二标记42s(步骤s3)。

[0081]

如上所述,第二标记42s属于附加于安装盒型带式供料器13的特定的供料器部25的第三标记43s所属的标记组44。局部坐标系中的第一标记41与第二标记42s的相对位置例如是根据部件安装装置4的设计值导出的已知数据,预先存储于控制装置22。因此,控制装置22基于在步骤s2中计算出的第一标记41的位置以及第一标记41与第二标记42s的相对位置,能够控制行驶装置18和机器人臂20中的至少一方,以使第二标记42s配置在检测装置21的检测范围内。

[0082]

在第二标记42s配置在检测装置21的检测范围内之后,检测装置21检测第二标记42s。控制装置22驱动行驶装置18和机器人臂20中的至少一方,以使第二标记42s配置在检测装置21的相机的视野范围的中心且配置在相机的光学系统的焦点位置。检测装置21在第二标记42s配置在相机的视野范围的中心且配置在相机的光学系统的焦点位置的状态下,检测第二标记42s。由检测装置21检测到的第二标记42s的检测数据输出到控制装置22。控制装置22基于行驶装置18的驱动量和机器人臂20的驱动量,能够计算检测到第二标记42s时的局部坐标系中的检测装置21的位置。控制装置22通过计算检测到第二标记42s时的检测装置21的位置,能够计算局部坐标系中的第二标记42s的位置。控制装置22存储局部坐标系中的第二标记42s的位置(步骤s4)。

[0083]

通过步骤s3和步骤s4的处理,部件输送装置3的机器人臂20与特定的供料器部25大致对位。

[0084]

在步骤s4中检测到第二标记42s之后,控制装置22基于第二标记42s的检测数据,控制机器人臂20,以使第三标记43s配置在检测装置21的检测范围内。即,在检测到第二标记42s之后,控制装置22基于第二标记42s的检测数据,控制机器人臂20的位置,以通过检测装置21检测第三标记43s(步骤s5)。

[0085]

如上所述,局部坐标系中的第二标记42s与第三标记43s的相对位置例如是根据部件安装装置4的设计值导出的已知数据,预先存储于控制装置22。因此,控制装置22基于在步骤s4中计算出的第二标记42s的位置以及第二标记42s与第三标记43s的相对位置,能够控制机器人臂20,以使第三标记43s配置在检测装置21的检测范围内。

[0086]

在第三标记43s配置在检测装置21的检测范围内之后,检测装置21检测第三标记43s。控制装置22驱动行驶装置18和机器人臂20中的至少一方,以使第三标记43s配置在检测装置21的相机的视野范围的中心且配置在相机的光学系统的焦点位置。检测装置21在第三标记43s配置在相机的视野范围的中心且配置在相机的光学系统的焦点位置的状态下,检测第三标记43s。由检测装置21检测到的第三标记43s的检测数据输出到控制装置22。控制装置22基于行驶装置18的驱动量和机器人臂20的驱动量中的至少一方,能够计算检测到第三标记43s时的局部坐标系中的检测装置21的位置。控制装置22通过计算检测到第三标记43s时的检测装置21的位置,能够计算局部坐标系中的第三标记43s的位置。控制装置22存储局部坐标系中的第三标记43的位置(步骤s6)。

[0087]

通过步骤s5和步骤s6的处理,机器人臂20的手部20e与特定的供料器部25高精度地对位。

[0088]

在利用机器人臂20的手部20e保持收纳于收纳构件19的盒型带式供料器13之后,控制装置22基于第三标记43s的检测数据,在附加有第三标记43s的特定的供料器部25安装盒型带式供料器13(步骤s7)。

[0089]

另外,在本实施方式中,说明了特定的盒型带式供料器13搬入到特定的供料器部25的情况。在从特定的供料器部25搬出盒型带式供料器13的情况下,也通过实施上述步骤s1到步骤s6的处理,控制装置22能够在机器人臂20的手部20e与特定的供料器部25高精度地对位之后,通过机器人臂20从特定的供料器部25搬出盒型带式供料器13。从特定的供料器部25搬出的盒型带式供料器13通过机器人臂20收纳于收纳构件19。在盒型带式供料器13收纳于收纳构件19之后,部件输送装置3移动到自动仓库2的入库出库空间11,将盒型带式供料器13交接到自动仓库2。

[0090]

[计算机系统]

[0091]

图8是表示实施方式的计算机系统1000的框图。上述控制装置22包括计算机系统1000。计算机系统1000具有:cpu(central processing unit中央处理器)那样的处理器1001;主内存1002,包括rom(read only memory只读存储器)那样的非易失性存储器和ram(random access memory随机存取存储器)那样的易失性存储器;存储器1003;以及包括输入输出电路的接口1004。控制装置22的功能作为计算机程序存储于存储器1003。处理器1001从存储器1003读出计算机程序并在主内存1002中展开,按照计算机程序执行上述处理。另外,计算机程序也可以经由网络向计算机系统1000分发。

[0092]

[效果]

[0093]

如以上说明的那样,在实施方式中,部件输送装置3具备:包括无人运输车(agv)的

行驶装置18;能够收纳部件供给带16的收纳构件19;机器人臂20;检测装置21,检测设置于部件安装装置4的至少一部分的标记40;以及控制装置22,基于由检测装置21检测到的标记40的检测数据,输出控制机器人臂20的位置的控制指令。即使行驶装置18相对于部件安装装置4的对位精度不足,也基于由检测装置21检测到的标记40的检测数据,高精度地控制机器人臂20的位置。因此,改善了在收纳构件19与部件安装装置4之间输送部件供给带16时的部件安装装置4与部件输送装置3的对位精度的不足。

[0094]

部件安装装置4具有多个供料器部25。机器人臂20在收纳构件19与供料器部25之间输送部件供给带16。控制装置22基于标记40的检测数据,控制机器人臂20相对于特定的供料器部25的位置。由此,高精度地实施盒型带式供料器13相对于特定的供料器部25的搬入、以及盒型带式供料器13从特定的供料器部25的搬出。

[0095]

在实施方式中,标记40包括:第一标记41;第二标记42,设置于供料器部25的周围的至少一部分;以及第三标记43,分别设置于多个供料器部25。第一标记41的数量比第二标记42的数量少。第二标记42的数量比第三标记43的数量少。检测装置21安装于机器人臂20的至少一部分。控制装置22在控制机器人臂20的位置以通过检测装置21检测第一标记41之后,通过检测装置21检测第一标记41。控制装置22在基于第一标记41的检测数据控制机器人臂的位置以通过检测装置21检测第二标记42之后,通过检测装置21检测第二标记42。控制装置22在基于第二标记42的检测数据控制机器人臂20的位置以通过检测装置21检测第三标记43之后,通过检测装置21检测第三标记43。由此,机器人臂20的手部20e与特定的供料器部25在使用第一标记41大致对位之后,使用第二标记42更高精度地对位,并且使用第三标记43更高精度地对位。

[0096]

在实施方式中,由一个第二标记42和多个第三标记43构成一个标记组44。控制装置22控制机器人臂20的位置,以检测特定的第三标记43s所属的标记组44的第二标记42s。由此,在检测到第二标记42s之后,控制装置22能够高效地控制机器人臂20的位置,以检测特定的第三标记43s。

[0097]

[其他实施方式]

[0098]

在上述实施方式中,部件供给带16卷绕于带盘15,在收纳于盒壳体14的状态下进行处理。部件供给带16也可以在未收纳于盒壳体14的状态下进行处理。

[0099]

在上述实施方式中,检测装置21是相机。检测装置21也可以不是相机。检测装置21只要能够以光学方式非接触地检测标记40即可。

[0100]

在上述实施方式中,使用第一标记41、第二标记42和第三标记43这三种标记40,阶段性地调整机器人臂20的位置。标记40也可以是一种。标记40例如也可以仅为第三标记43。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。