1.本实用新型属于集成电路工艺技术领域,具体涉及一种化学气相沉积设备。

背景技术:

2.半导体工业器件制备过程中,需要在基板衬底上多次冲沉积薄膜,其中钝化层和绝缘层常用cvd设备化学气相沉积进行制备,其中cvd分为低压cvd,离子体增强cvd,高密度等离子体cvd以及快热cvd;其中半导体制备常用pecvd指等离子体增强化学气相沉积,pecvd化学原理是:反应气体导入反应器中,在借助微波或rf射频的作用使反应气体发生电离生产活性极强的等离子体,离子或者离子团,等离子体通过扩散的方式在固体基板表面化学反应生成固态产物并均匀地沉积在基板表面;

3.pecvd设备在高真空环境中制备薄膜,其中真空腔体四周容易沉积上薄膜,当腔室内壁的薄膜沉积到一定厚度时,薄膜由于应力的影响很容易脱落而掉在基板上,导致薄膜膜质变差,严重影响器件制备的工艺良率;因此,当腔体周围积攒一定厚度的薄膜之后,就需要对腔体以及mask进行远程等离子体源清洗,将腔室内壁以及mask上的薄膜洗掉,并被真空pump抽离腔体,保持腔体洁净度。

4.如申请号为cn201120376596.7的中国专利,其公开了一种用于化学气相沉积设备的连接管道,所述化学气相沉积设备包括:反应腔室和真空泵;所述连接管道包括:与所述反应腔室连接的第一管道;与所述真空泵连接的第二管道;连接所述第一管道和第二管道的连接盒;所述第一管道包括位于所述连接盒内的第一弯形管道,所述第一弯形管道具有第一自由口;所述第二管道包括位于所述连接盒内的第二弯形管道,所述第二弯形管道具有第二自由口;所述第一自由口与所述第二自由口相背。

5.但是上述方案存在以下不足:

6.1、气态杂质颗粒往往会被甩到连接盒的边缘位置,由于连接盒的缘边位置,特别是连接盒的墙上的温度相对于连接盒中心位置的温度较低,从而大部分的气态杂质颗粒会在连接盒内转变成固态而沉积下来,由此,大大减少了气态杂质颗粒进入真空泵,从而避免影响真空泵转子的工作,但是pecvd工艺中的反应气体为nh3和sih4反应生成sin

x

,或者sih4和s2o反应生成si2,rpsc等离子源清洗工艺是nf3与sin

x

和sio2反应生成nf3和n2,由于设备中的清洗气体三氟化氮和制程气体均采用同一根管路进入腔室并且经过rpsc单元,由于进气管路的材质为铝,当执行清洗时,nf3解离的f离子与al发生反应生成三氟化铝,alf3为呈现白色粉末或很大的斜方晶系六面结晶体;密度3.00g/cm3,熔点1040℃;沸点1272℃,难溶于酸及碱溶液,不溶于大部分有机溶剂,也不溶于氢氟酸及液化氟化氢,性质非常稳定,随着清洗时间不断增加,三氟化铝晶体会逐步变大;后续进行成膜制程时,反应气体从进气口进入会将三氟化铝晶体带入腔室,造成基板上三氟化铝晶体颗粒聚集,污染膜质,从而影响器件的品质,影响良率;

7.2、在对进气管路进行管外清洗时,清洗成本较高。

8.为此,我们提出一种化学气相沉积设备,以解决上述背景技术中提到的问题。

技术实现要素:

9.本实用新型的目的在于提供一种化学气相沉积设备,以解决上述背景技术中存在的问题。

10.为实现上述目的,本实用新型提供如下技术方案:一种化学气相沉积设备,包括腔体、依次设置在所述腔体内的阳极台板、玻璃基板和扩散器,所述腔体底部设置有抽气管道,所述腔体上端两侧分别连通设置有制程气体进气管和清洗气体进气管,所述制程气体进气管内通入有sih4和nh3,所述清洗气体进气管内通入有nf3,且所述制程气体进气管和清洗气体进气管上均设置有电控气阀。

11.通过上述设置将有效避免制程气体将三氟化铝晶体带入腔室,消除三氟化铝晶体在基板上聚集的风险,优化薄膜制备的膜质,提高腔体的洁净度,保证了器件的品质,提高产品良率。

12.所述扩散器进气端连通设置有散气盒,散气盒内设置有导流板,所述制程气体进气管和清洗气体进气管出气端均与所述散气盒进气端连接,所述散气盒内位于所述导流板下方设置有散气网板,所述导流板与散气网板截面均为漏斗型结构,所述导流板上布设有导气斜孔,通过导流板上的导气斜孔能够对排入的气体进行导流作用,并且在散气网板作用下使排入到扩散器内的气体更加均匀。

13.且散气盒内设置有刮料组件,所述刮料组件包括通过密封轴承转动贯穿在所述散气盒上的转轴,转轴外端设置有传动电机并设置在所述腔体外部,所述转轴插入端设置有至少两个刮料板,两个所述刮料板依次位于在所述导流板和散气网板上方。

14.通过刮料板便于将散气盒内堆积的三氟化铝晶体向中部区域进行临时收集,减少了对散气盒的清理频率。

15.所述散气盒上部设有清理口,清理口内密封插入有密封盖,所述转轴通过密封轴承转动贯穿于所述密封盖。

16.通过密封盖的安拆便于经清理口对散气盒内收集的三氟化铝晶体进行清理。

17.所述腔体上部贯穿有气体进气管道,气体进气管道插入出气端与所述扩散器进气端连接,所述气体进气管道进气端与过滤整流器连接,过滤整流器进排气部均为漏斗型结构,所述过滤整流器内设置有滤气斜板,所述过滤整流器侧壁连通设置有导粒盒,且所述滤气斜板斜边底部位于所述导粒盒进料口端,所述导粒盒内交错设置有分粒斜板组,所述导粒盒底部出粒端为漏斗型结构,且导粒盒出粒端螺纹套设有集粒罐,所述过滤整流器进气端与颗粒收集器连接,颗粒收集器内设置有颗粒捕捉网组。

18.漏斗型结构的过滤整流器便于提高进入扩散器的气体流速,且过滤整流器和颗粒收集器便于对排入气体中的三氟化铝晶体进行提前过滤。

19.与现有技术相比,本实用新型的有益效果是:通过制程气体进气管、清洗气体进气管和散气盒的设置,将有效避免制程气体将三氟化铝晶体带入腔室,消除三氟化铝晶体在基板上聚集的风险,优化薄膜制备的膜质,提高腔体的洁净度,保证了器件的品质,提高产品良率,且经过滤整流器和颗粒收集器的设置,节省了管道送外清洗的步骤,减少成本输出,提高设备的稼动率。

附图说明

20.图1为本实用新型的传统技术结构示意图;

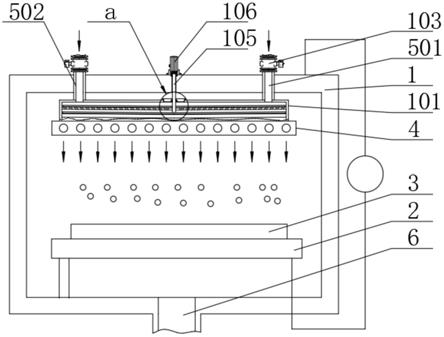

21.图2为本实施例1结构示意图;

22.图3为本实施例2结构示意图;

23.图4为图2的a处放大示意图;

24.图5为图3的b处放大示意图。

25.图中:1、腔体;2、阳极台板;3、玻璃基板;4、扩散器;5、气体进气管道;6、抽气管道;7、导流板;8、过滤整流器;9、颗粒收集器;501、制程气体进气管;502、清洗气体进气管;101、散气盒;102、散气网板;103、电控气阀;104、导气斜孔;105、转轴;106、传动电机;107、刮料板;108、清理口;109、密封盖;110、滤气斜板;111、导粒盒;112、分粒斜板组;113、集粒罐;114、颗粒捕捉网组。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

27.实施例1

28.请参阅图1、图2和图4,本实用新型提供一种技术方案:一种化学气相沉积设备,包括腔体1、依次设置在所述腔体1内的阳极台板2、玻璃基板3和扩散器4,所述腔体1底部设置有抽气管道6,所述腔体1上端两侧分别连通设置有制程气体进气管501和清洗气体进气管502,所述制程气体进气管501内通入有sih4和nh3,所述清洗气体进气管502内通入有nf3,且所述制程气体进气管501和清洗气体进气管502上均设置有电控气阀103,电控气阀103电源端与外置电源连接,且两个电控气阀103能够分别对制程气体进气管501和清洗气体进气管502的开闭状态进行控制,有效防止两管道间气体发生串流,将制程气体进气管501和清洗气体进气管502分开,避免制程气体将管道内部反应的alf3白色颗粒带入腔体1内部,保证了薄膜膜质不被alf3白色颗粒污染,并且定期清理清洗管道进气管502,有利于制程腔体1的洁净度。

29.所述扩散器4进气端连通设置有散气盒101,散气盒101内设置有导流板7,所述制程气体进气管501和清洗气体进气管502出气端均与所述散气盒101进气端连接,所述散气盒101内位于所述导流板7下方螺接固定有散气网板102,为可拆卸设计,所述导流板7与散气网板102截面均为漏斗型结构,所述导流板7上布设有导气斜孔104,通过导流板7上的导气斜孔104,便于将进入到扩散器4的气体进行分流,并且在散气网板102的作用下使排出气体更加均匀,有效的保证了成膜均匀性。

30.且散气盒101内设置有刮料组件,所述刮料组件包括通过密封轴承转动贯穿在所述散气盒101上的转轴105,转轴105外端联接有传动电机106并设螺接固定在所述腔体1外部,所述转轴105插入端设置有两个刮料板107,两个所述刮料板107依次位于在所述导流板7和散气网板102上方,两个刮料板107能够分别对导流板7和散气网板102上的堆积杂质进行刮除,并向中部位置靠拢。

31.所述散气盒101上部设有清理口108,清理口108内密封插入有密封盖109,密封盖109通过螺接方式进行固定,并且在密封盖109底端粘接有密封圈,能够对清理口108进行有

效的密封处理,所述转轴105通过密封轴承转动贯穿于所述密封盖109,密封盖109上预设有密封轴承孔,转轴105过盈贯穿于密封轴承孔内圈上。

32.实施例2

33.请参阅图1、图3和图5,所述腔体1上部贯穿有气体进气管道5,气体进气管道5插入出气端与所述扩散器4进气端连接,所述气体进气管道5进气端与过滤整流器8连接,过滤整流器8进排气部均为漏斗型结构。

34.该气体过滤整流器8可有效的过滤nf3与管道al反应生成的alf3白色颗粒,阻止制程气体将alf3白色颗粒带入腔体1内部,避免了alf3白色颗粒污染薄膜膜质,并且定期清理清洗气体进气管道5和更换过滤芯,有效提高薄膜膜质和制程腔体1的洁净度,其中过滤整流器8的结构进排气部均为漏斗型结构,进气口的口径比出气口的口径更大,该结构既有利于过滤alf3白色颗粒,而且从大口径管道进入的气体遇到过滤芯,气流流速和流量变小,当通过过滤芯进入小口径管道时,气流流速恢复到原来在大口径的流速,因此该气体过滤整流器8的设置不影响进扩散器4时气流,保证了随时调试扩散器4气流的灵活性,提高了腔体1的洁净度和薄膜的膜质。

35.所述过滤整流器8内设置有滤气斜板110,所述过滤整流器8侧壁连通设置有导粒盒111,且所述滤气斜板110斜边底部位于所述导粒盒111进料口端,所述导粒盒111内交错设置有分粒斜板组112,所述导粒盒111底部出粒端为漏斗型结构,且导粒盒111出粒端螺纹套设有集粒罐113,通过导粒盒111便于将过滤下来的白色颗粒导落在集粒罐113内进行收集。

36.所述过滤整流器8进气端与颗粒收集器9连接,颗粒收集器9内设置有颗粒捕捉网组114,颗粒捕捉网组114则可以将nf3与管道al反应生成的alf3颗粒收集,则无需经常性的拆卸管道,无需将管道送外清洗,只需定期地清理颗粒收集器9内部的颗粒和定期更换过滤芯,节省了送外清洗的费用,减少设备待机时间,提高设备的稼动率。

37.本实施例1的工作原理如下:当机台进行sin

x

制程时,通过两个电控气阀103分别对制程气体进气管道501和清洗气体进气管502的开闭进行控制,sih4和nh3从制程气体进气管道501进入腔体1,制程气体进气管道501中没有污染物,并且sih4和nh3从制程气体进气管道501进入腔体1后,再通过导流板7和散气网板102的散气作用下,气体将均匀的分散在扩散器4内部,使从扩散器4气孔出来的气体速度和流量均相同,避免制程气体将管道内部反应的alf3白色颗粒带入腔体1内部,保证了薄膜膜质不被alf3白色颗粒污染;当进行清洁腔体1工艺时,nf3工艺气体从清洗气体进气管502进入腔体1内部,再通过导流板7和散气网板102的散气作用下,气体将均匀的进入扩散器4内部,使从扩散器4气孔出来的气体速度和流量均相同,此时nf3必然会与管道中的铝材质反应,形成的alf3颗粒会沉积在管道内部,部分在清洗过程中带入腔体1的也会随着其他杂质被抽气管道6抽离腔体1,并且定期清理清洗气体进气管502,有利于提高制程腔体1的洁净度。

38.本实施例2的工作原理如下:通过在气体进气管道5在与扩散器衔接处加入一个气体过滤整流器8,该过滤整流器8可有效的过滤nf3与管道al反应生成的alf3白色颗粒,阻止制程气体将alf3白色颗粒带入腔体1内部,避免了alf3白色颗粒污染薄膜膜质,并且定期清理气体进气管道5和更换过滤芯,有效提高薄膜膜质和制程腔体1的洁净度,其中过滤整流器8的结构进排气部均为漏斗型结构,进气口的口径比出气口的口径更大,该结构既有利于

过滤alf3白色颗粒,而且从大口径管道进入的气体遇到过滤芯,气流流速和流量变小,当通过过滤芯进入小口径管道时,气流流速恢复到原来在大口径的流速,因此该过滤整流器8的设置不影响进入扩散器4时气流,保证了随时调试扩散器4气流的灵活性,提高了腔体1的洁净度和薄膜的膜质,在上述基础之上在管道和设备衔接的入口处,在气体过滤整流器8的之前设计颗粒收集器9,则可以将nf3与管道al反应生成的alf3颗粒收集,则无需经常性的拆卸管道,无需将管道送外清洗,只需定期地清理颗粒收集器9内部的颗粒和定期更换过滤芯,节省了送外清洗的费用,减少设备待机时间,提高设备的稼动率。

39.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。