1.本实用新型涉及热球导管真空灌注领域,具体为热球导管甘油自动真空灌注设备。

背景技术:

2.热球导管为子宫内膜治疗仪使用的配件之一,它通过加热的液体膨胀放入宫腔的球囊,使球囊与子宫内膜接触,高温的作用使子宫内膜组织细胞蛋白凝固、坏死、剥脱、纤维化从而达到内膜去除的效果,热球导管内的填充物为甘油,故而需要应用到真空灌注设备对甘油进行定量灌注。

3.现有的热球导管真空灌注设备,常见问题有:现有的热球导管内甘油的灌注通常由人工完成,效率低下的同时亦无法保障定量,此外现有的上料设备无法适应自动化的灌注装置的加工节奏,导致灌注效率受限。

技术实现要素:

4.本实用新型的目的在于提供热球导管甘油自动真空灌注设备,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:包括底座和分度机构,所述底座顶部右侧固定安装有支脚,且支脚顶部转动安装有输送带,所述底座底端中部设置有凸轮分割器,且凸轮分割器顶部输出端连接有转轴,所述转轴外部套装有套筒,且套筒底部固定安装于底座顶部中端,所述套筒内径大于转轴外径,用于间歇输送的所述分度机构安装于底座中部,所述分度机构包括固定盘、凹面和转盘,所述固定盘一侧盘面开设有凹面,且固定盘通过套筒固定安装于底座顶部,所述固定盘底部转动安装有转盘,且凸轮分割器通过转轴与转盘构成传动连接。

6.进一步的,所述分度机构还包括导轨、底卡座和弧形槽,所述转盘圆周面等间距设置有导轨,且导轨底部固定安装有底卡座,所述底卡座顶部开设有弧形槽,且弧形槽开设尺寸与待加工热球导管外形相契合。

7.进一步的,所述分度机构还包括顶卡座、弹簧柱和滚轮,所述导轨顶部滑动安装有顶卡座,且顶卡座顶部连接有弹簧柱,所述弹簧柱远离顶卡座一端转动安装有滚轮,且滚轮转动安装于固定盘圆周面。

8.进一步的,所述底座顶部左侧固定安装有立柱,且立柱顶部内侧安装有用于甘油输送的真空灌注机构,所述真空灌注机构包括顶板、轨道和限位销,所述顶板两侧底部对称固定安装有轨道,且顶板固定安装于立柱内侧底部,所述轨道底部内侧固定安装有限位销。

9.进一步的,所述真空灌注机构还包括气缸、推杆和甘油仓,所述顶板顶部固定安装有气缸,且气缸底部输出端连接有推杆,所述推杆远离气缸一端连接有甘油仓。

10.进一步的,所述真空灌注机构还包括卡口和出油端,所述甘油仓底部两侧固定安装有卡口,且卡口外形与待加工热球导管瓶口处相吻合,所述卡口内侧开设有出油端。

11.进一步的,所述真空灌注机构还包括刻度杆、复位弹簧和顶块,所述甘油仓内部纵向固定安装有刻度杆,且刻度杆底部连接有复位弹簧,所述复位弹簧远离刻度杆一端连接有顶块,且顶块外形与出油端开设尺寸相契合。

12.进一步的,所述真空灌注机构还包括延伸杆、扭簧、卡板和滚子,所述顶板底部两侧对称固定安装有延伸杆,且延伸杆两侧设置有扭簧,所述延伸杆内部设置有卡板,且卡板通过扭簧与延伸杆构成弹性连接,所述卡板顶部转动安装有滚子,且滚子与甘油仓底部斜面相贴合。

13.与现有技术相比,本实用新型的有益效果是:解决现有的热球导管内甘油的灌注通常由人工完成,效率低下的同时亦无法保障定量,此外现有的上料设备无法适应自动化的灌注装置的加工节奏,导致灌注效率受限的技术问题,提供热球导管甘油自动真空灌注设备,对自动化甘油灌注过程实施精准定位,对瓶口的定位保障灌注位置的精准,对瓶身的定位夹持保障甘油灌注过程中的稳定性,避免原料撒漏,此外分度机构的设置,使得热球导管的上料节奏与灌注设备的加工节奏相契合,有效提升灌注效率。

14.1.本实用新型通过分度机构的设置,输送带将热球导管输送至分度机构内,启用底座中部的凸轮分割器,凸轮分割器通过顶部转轴带动转盘旋转,此间固定盘通过套筒与转轴构成共轴结构并固定于底座顶部,转盘圆周面等间距设置有导轨,导轨顶部滑动安装的顶卡座通过弹簧柱输出端的滚轮卡合于固定盘圆周面,在转盘的旋转行程中,当滚轮转动至固定盘一侧凹面时,解除弹簧柱对顶卡座的锁定,将顶卡座与底卡座结构间隙内的热球导管物料释放出来,通过分度机构的设置,使得热球导管的上料节奏与灌注设备的加工节奏相契合,有效提升灌注效率;

15.2.本实用新型通过真空灌注机构的设置,气缸输出端贯穿顶板实现对甘油仓的传动,甘油仓在两侧轨道的导向下纵向滑动并受到限位销限制,使用者预先向甘油仓内注入甘油并通过刻度杆观察剩余甘油容量,甘油仓底部卡口接触热球导管的瓶口并实施定位,热球导管瓶口将顶块由甘油仓内顶升,顶块克服复位弹簧的压力于甘油仓内收缩让出原本堵塞出油端的位置,甘油仓内的甘油至此由出油端灌注入热球导管内,此时再甘油仓受推杆驱动下降的行程中,延伸杆底部内侧的卡板输入端滚子位于甘油仓底部斜面滚动,使得卡板克服扭簧弹力实现对热球导管瓶身的夹持,通过真空灌注机构的设置,解决现有技术中通常由人工实施甘油灌注的低效率且易撒漏的弊端;

16.3.本实用新型通过卡口及卡板定位构件的设置,对自动化甘油灌注过程实施精准定位,对瓶口的定位保障灌注位置的精准,保证甘油仓内的甘油准确流入热球导管内,对瓶身的定位夹持保障甘油灌注过程中的稳定性,解决现有技术中因人工手持热球导管瓶身进行灌注时,易发生的甘油原料撒漏的问题,适用性更强。

附图说明

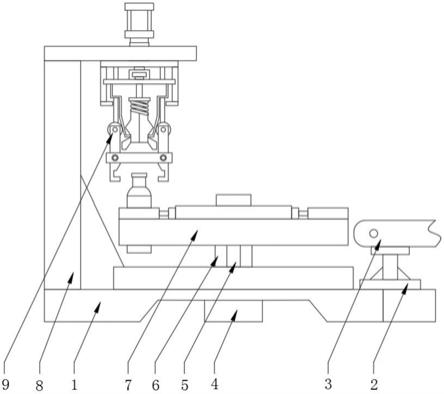

17.图1为本实用新型整体正视结构示意图;

18.图2为本实用新型分度机构俯视结构示意图;

19.图3为本实用新型真空灌注机构正视结构示意图。

20.图中:1、底座;2、支脚;3、输送带;4、凸轮分割器;5、转轴;6、套筒;7、分度机构;701、固定盘;702、凹面;703、转盘;704、导轨;705、底卡座;706、弧形槽;707、顶卡座;708、弹

簧柱;709、滚轮;8、立柱;9、真空灌注机构;901、顶板;902、轨道;903、限位销;904、气缸;905、推杆;906、甘油仓;907、卡口;908、出油端;909、刻度杆;910、复位弹簧;911、顶块;912、延伸杆;913、扭簧;914、卡板;915、滚子。

具体实施方式

21.如图1所示,底座1顶部右侧固定安装有支脚2,且支脚2顶部转动安装有输送带3,底座1底端中部设置有凸轮分割器4,且凸轮分割器4顶部输出端连接有转轴5,转轴5外部套装有套筒6,且套筒6底部固定安装于底座1顶部中端,套筒6内径大于转轴5外径,输送带3将热球导管输送至分度机构7内,启用底座1中部的凸轮分割器4,凸轮分割器4通过顶部转轴5带动转盘703旋转。

22.如图2所示,用于间歇输送的分度机构7安装于底座1中部,分度机构7包括固定盘701、凹面702和转盘703,固定盘701一侧盘面开设有凹面702,且固定盘701通过套筒6固定安装于底座1顶部,固定盘701底部转动安装有转盘703,且凸轮分割器4通过转轴5与转盘703构成传动连接,分度机构7还包括导轨704、底卡座705和弧形槽706,转盘703圆周面等间距设置有导轨704,且导轨704底部固定安装有底卡座705,底卡座705顶部开设有弧形槽706,且弧形槽706开设尺寸与待加工热球导管外形相契合,分度机构7还包括顶卡座707、弹簧柱708和滚轮709,导轨704顶部滑动安装有顶卡座707,且顶卡座707顶部连接有弹簧柱708,弹簧柱708远离顶卡座707一端转动安装有滚轮709,固定盘701通过套筒6与转轴5构成共轴结构并固定于底座1顶部,转盘703圆周面等间距设置有导轨704,导轨704顶部滑动安装的顶卡座707通过弹簧柱708输出端的滚轮709卡合于固定盘701圆周面,且滚轮709转动安装于固定盘701圆周面,在转盘703的旋转行程中,当滚轮709转动至固定盘701一侧凹面702时,解除弹簧柱708对顶卡座707的锁定,将顶卡座707与底卡座705结构间隙内的热球导管物料释放出来。

23.如图3所示,底座1顶部左侧固定安装有立柱8,且立柱8顶部内侧安装有用于甘油输送的真空灌注机构9,真空灌注机构9包括顶板901、轨道902和限位销903,顶板901两侧底部对称固定安装有轨道902,且顶板901固定安装于立柱8内侧底部,轨道902底部内侧固定安装有限位销903,气缸904输出端贯穿顶板901实现对甘油仓906的传动,甘油仓906在两侧轨道902的导向下纵向滑动并受到限位销903限制,真空灌注机构9还包括气缸904、推杆905和甘油仓906,顶板901顶部固定安装有气缸904,且气缸904底部输出端连接有推杆905,推杆905远离气缸904一端连接有甘油仓906,真空灌注机构9还包括卡口907和出油端908,甘油仓906底部两侧固定安装有卡口907,且卡口907外形与待加工热球导管瓶口处相吻合,使用者预先向甘油仓906内注入甘油并通过刻度杆909观察剩余甘油容量,甘油仓906底部卡口907接触热球导管的瓶口并实施定位,对瓶口的定位保障灌注位置的精准,保证甘油仓906内的甘油准确流入热球导管内,卡口907内侧开设有出油端908,真空灌注机构9还包括刻度杆909、复位弹簧910和顶块911,甘油仓906内部纵向固定安装有刻度杆909,且刻度杆909底部连接有复位弹簧910,复位弹簧910远离刻度杆909一端连接有顶块911,且顶块911外形与出油端908开设尺寸相契合,真空灌注机构9还包括延伸杆912、扭簧913、卡板914和滚子915,顶板901底部两侧对称固定安装有延伸杆912,且延伸杆912两侧设置有扭簧913,延伸杆912内部设置有卡板914,且卡板914通过扭簧913与延伸杆912构成弹性连接,卡板

914顶部转动安装有滚子915,且滚子915与甘油仓906底部斜面相贴合,热球导管瓶口将顶块911由甘油仓906内顶升,顶块911克服复位弹簧910的弹力于甘油仓906内收缩让出原本堵塞出油端908的位置,甘油仓906内的甘油至此由出油端908灌注入热球导管内,此时再甘油仓906受推杆905驱动下降的行程中,延伸杆912底部内侧的卡板914输入端滚子915位于甘油仓906底部斜面滚动,使得卡板914克服扭簧913弹力实现对热球导管瓶身的夹持,对瓶身的定位夹持保障甘油灌注过程中的稳定性,解决现有技术中因人工手持热球导管瓶身进行灌注时,易发生的甘油原料撒漏的问题。

24.工作原理:在使用该热球导管甘油自动真空灌注设备时,输送带3将热球导管输送至分度机构7内,启用底座1中部的凸轮分割器4,凸轮分割器4通过顶部转轴5带动转盘703旋转,此间固定盘701通过套筒6与转轴5构成共轴结构并固定于底座1顶部,转盘703圆周面等间距设置有导轨704,导轨704顶部滑动安装的顶卡座707通过弹簧柱708输出端的滚轮709卡合于固定盘701圆周面,在转盘703的旋转行程中,当滚轮709转动至固定盘701一侧凹面702时,解除弹簧柱708对顶卡座707的锁定,将顶卡座707与底卡座705结构间隙内的热球导管物料释放出来,气缸904输出端贯穿顶板901实现对甘油仓906的传动,甘油仓906在两侧轨道902的导向下纵向滑动并受到限位销903限制,使用者预先向甘油仓906内注入甘油并通过刻度杆909观察剩余甘油容量,甘油仓906底部卡口907接触热球导管的瓶口并实施定位,对瓶口的定位保障灌注位置的精准,保证甘油仓906内的甘油准确流入热球导管内,热球导管瓶口将顶块911由甘油仓906内顶升,顶块911克服复位弹簧910的弹力于甘油仓906内收缩让出原本堵塞出油端908的位置,甘油仓906内的甘油至此由出油端908灌注入热球导管内,此时再甘油仓906受推杆905驱动下降的行程中,延伸杆912底部内侧的卡板914输入端滚子915位于甘油仓906底部斜面滚动,使得卡板914克服扭簧913弹力实现对热球导管瓶身的夹持,对瓶身的定位夹持保障甘油灌注过程中的稳定性,解决现有技术中因人工手持热球导管瓶身进行灌注时,易发生的甘油原料撒漏的问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。