1.本实用新型涉及金属冶炼设备领域,特别涉及一种高炉渣底滤池系统。

背景技术:

2.国内钢铁冶炼领域年粗钢产量约为10亿吨,每年用于生产粗钢的铁水约7亿吨,产生的高温液态熔渣约2.5亿吨。目前普遍采用水冲渣工艺对熔渣进行粒化处理。高炉水冲渣工艺有底滤法、转鼓法、轮法、搅拢水冲渣工艺系统设计法、拉萨法、圆盘法等,根据渣水分离方式的不同,大致可归为过滤法和机械法两种。国内外通常采用沉淀过滤法(常称底滤法)水渣工艺对熔渣进行处理。高炉炉渣经过水力冲渣,用水将炉渣击碎后,炉渣成为松散的渣水混合物,渣水混合物经过冲渣沟进入过滤池,液态水经过过滤池内的多层过滤层过滤,固态的渣粒沉积在过滤池底部,通过抓取机构将固态散装炉渣抓取、装车外运。经过水淬后的渣粒的粒径在0.2mm-3mm,主要用于水泥原料、隔热填料等,用途广泛。实际使用过程中,影响渣水分离效率的主要影响因素是过滤层的过滤速率和分离效果:滤层太严密,导致过滤速度缓慢,渣水分离需要时间长,同时渣中水含量较高,无法实现合理回收利用水资源,造成水资源的浪费;滤层太稀疏,导致细小的渣粒无法滤除,造成细小渣粒和液态水进入水循环系统,对水循环系统的管路、阀门、泵体均造成严重磨损,增加设备维护和检修成本,降低设备作业率,影响水渣系统的正常运行。

3.高炉冲渣水中含有一定量的渣棉,在渣水分离的过程中,渣棉容易堵塞滤层内的过滤孔隙,造成渣层的板结,板结后的过滤层降低了过滤速度和效率,造成渣水系统生产不能顺利进行。生产实践表明,过滤层板结问题已经成为底滤法急需解决的难点问题,尤其是在我国北方地区,冲渣水水质硬度较高,更增加了过滤层板结的可能性,一旦滤料板结,更换难度增大,严重的会影响高炉生产节奏。为了避免或减缓过滤层板结的难题,采用冲渣水进入过滤池底的底滤管对滤料进行反向冲洗,但因底滤管布置在过滤池底部,以集水为主要目的,反冲洗效果不太理想。同时现有底滤管多为长管结构,水压从底滤管上的过流孔中流出后会逐渐降低底滤管内的水压,使得底滤管存在反冲洗作用的盲区。由于盲区无法全方位得到冲洗,因此盲区是滤料发生板结的主要区域,滤料板结后如不及时处理会逐渐扩大甚至连接成片,进而严重影响过滤池的过滤效率。

技术实现要素:

4.为了克服现有技术的上述缺陷,本实用新型实施例所要解决的技术问题是提供了一种高炉渣底滤池系统,其能够对模块化过滤层及排水结构进行反向冲洗,极大减缓了模块化过滤层的板结速度,延长模块化过滤层的使用寿命,降低运行成本,且通过存水池能够对冲洗污水进行处理,避免冲洗污水中污物在模块化过滤层上沉积,进一步提高了模块化过滤层的使用寿命并且使得冲洗污水能够得到循环使用。

5.本实用新型的上述目的可采用下列技术方案来实现,本实用新型提供了一种高炉渣底滤池系统,所述高炉渣底滤池系统包括存水池和至少一个底滤池;

6.所述底滤池内设有模块化过滤层,所述模块化过滤层与所述底滤池的池底间隔设置,所述底滤池通过所述模块化过滤层分为抓渣区和滤后沉淀区,所述滤后沉淀区中设有反冲洗管结构和排水结构,所述反冲洗管结构位于所述模块化过滤层与所述排水结构之间;

7.所述存水池内设有存水过滤层,所述存水池通过所述存水过滤层分为溢流区和滤后存水区,所述溢流区与所述抓渣区通过溢流通道相连通,所述溢流通道上设有通道开关,所述滤后存水区与所述抓渣区通过回水管路相连通。

8.在本实用新型的一较佳实施方式中,所述底滤池设有两个,分别为第一底滤池和第二底滤池,所述回水管路上设有回水泵,所述回水管路的一端设有两个连接管段,两个所述连接管段分别与所述第一底滤池的抓渣区和所述第二底滤池的抓渣区相连通,所述第一底滤池和所述第二底滤池均通过各自的所述溢流通道与所述溢流区相连通。

9.在本实用新型的一较佳实施方式中,所述存水池上设有存水排污管,所述存水排污管与所述滤后存水区相连通,所述存水排污管上设有排污开关。

10.在本实用新型的一较佳实施方式中,所述反冲洗管结构包括多个独立分区进水管路,所述底滤池的池底划分形成多个反冲分区,每个所述反冲分区中对应设有一个所述独立分区进水管路。

11.在本实用新型的一较佳实施方式中,所述独立分区进水管路包括相连接的分区进水主管和分区进水支管,所述分区进水支管的两端设有布水支管结构,所述布水支管结构上设有多个水流喷射孔。

12.在本实用新型的一较佳实施方式中,所述布水支管结构包括布水连接支管和连接在所述布水连接支管的两端的两根布水横向支管,所述分区进水支管与所述布水连接支管相连,在所述布水横向支管上间隔排列设有多根水流喷射管,多个所述水流喷射孔开设在多根所述水流喷射管上,所述水流喷射孔面向所述模块化过滤层设置。

13.在本实用新型的一较佳实施方式中,所述水流喷射孔沿所述水流喷射管的长度方向等间隔排列设置,所述水流喷射孔沿所述水流喷射管的圆周方向设有至少两个。

14.在本实用新型的一较佳实施方式中,沿所述水流喷射管的长度方向,两两相邻的所述水流喷射孔的间距为100mm-400mm。

15.在本实用新型的一较佳实施方式中,所述水流喷射孔沿所述水流喷射管的圆周方向设有两个,两个所述水流喷射孔关于所述水流喷射管的竖向中心线对称设置,两个所述水流喷射孔绕所述水流喷射管轴线的夹角为30

°‑

180

°

。

16.在本实用新型的一较佳实施方式中,所述水流喷射孔的直径为5mm-30mm。

17.在本实用新型的一较佳实施方式中,所述排水结构包括多个独立分区排水管路,所述底滤池的池底划分形成多个排水分区,每个所述排水分区中对应设有一个所述独立分区排水管路。

18.在本实用新型的一较佳实施方式中,所述独立分区排水管路包括相连接的分区排水主管和分区排水支管,所述分区排水支管的两端设有排水支管结构,所述排水支管结构上设有多个排水孔。

19.在本实用新型的一较佳实施方式中,所述排水支管结构包括排水连接支管和连接在所述排水连接支管的两端的两根排水横向支管,所述分区排水支管与所述排水连接支管

相连,多个所述排水孔开设在多根所述排水横向支管上。

20.在本实用新型的一较佳实施方式中,沿所述排水横向支管的长度方向,两两相邻的所述排水孔的间距为100mm-400mm。

21.在本实用新型的一较佳实施方式中,所述排水孔沿所述排水横向支管的圆周方向设有两个,两个所述排水孔关于所述排水横向支管的竖向中心线对称设置,两个所述排水孔绕所述排水横向支管的轴线的夹角为30

°‑

180

°

。

22.在本实用新型的一较佳实施方式中,所述排水孔的直径为10mm-50mm。

23.在本实用新型的一较佳实施方式中,所述排水结构包括设置在所述底滤池上的排水管和排污管,所述排水管和所述排污管均与所述滤后沉淀区相连通。

24.在本实用新型的一较佳实施方式中,所述模块化过滤层的底面贴合设有承重框架,所述承重框架的下部设有承重支架,所述承重框架通过所述承重支架支撑所述模块化过滤层。

25.在本实用新型的一较佳实施方式中,所述承重框架包括多个第一格栅板和多个第二格栅板,多个所述第一格栅板和多个所述第二格栅板十字交叉排列相连,相邻的所述第一格栅板与所述第二格栅板之间的中空部分形成通水孔。

26.在本实用新型的一较佳实施方式中,所述模块化过滤层的顶面上设有过滤层保护结构。

27.在本实用新型的一较佳实施方式中,所述过滤层保护结构包括多根第一钢梁和多根第二钢梁,多根所述第一钢梁与多根所述第二钢梁十字交叉排列相连,相邻的所述第一钢梁和所述第二钢梁之间的距离均小于抓斗起重机的抓斗尺寸。

28.在本实用新型的一较佳实施方式中,所述模块化过滤层包括过滤箱体和设于所述过滤箱体内的过滤介质,所述过滤介质沿着所述过滤箱体的高度方向层叠设置多个过滤分层,位于最上层的所述过滤分层的上表面与所述过滤箱体的上端面平齐,每个所述过滤分层内均含有颗粒状的过滤体。

29.在本实用新型的一较佳实施方式中,沿从上向下的方向,所述过滤体的直径逐渐增大。

30.在本实用新型的一较佳实施方式中,所述反冲洗管结构与所述排水结构之间设有冲洗管路,所述冲洗管路包括依次设置的排水管段、冷却加压管段和进水管段,所述排水管段与所述排水结构相接,所述进水管段与所述反冲洗管结构相接;

31.在所述排水管段与所述进水管段之间设有反流管路,所述反流管路上设有反流控制阀,在所述反流管路与所述排水管段的连接处下游的所述排水管段上设有排水控制阀,在所述反流管路与所述进水管段的连接处下游的所述进水管段上设有进水控制阀。

32.在本实用新型的一较佳实施方式中,沿所述排水管段至所述进水管段方向,所述冷却加压管段上依次设有热水泵、冷却塔和冲渣泵。

33.在本实用新型的一较佳实施方式中,在所述冲渣泵的下游的所述冷却加压管段上连接有回流管路,所述回流管路的另一端与所述冷却塔相连,所述回流管路上设有回流控制阀。

34.在本实用新型的一较佳实施方式中,所述高炉渣底滤池系统还包括粒化池,所述粒化池上设有水渣流槽,所述水渣流槽的出口设置在所述底滤池的顶部,所述进水管段上

连接有输送管路,所述输送管路的另一端与所述粒化池相接,所述输送管路上设有输送控制阀。

35.在本实用新型的一较佳实施方式中,所述粒化池与所述反冲洗管结构之间设有气体反冲管路,所述气体反冲管路包括进气管段和集气管段,所述进气管段上设有进气控制阀,所述集气管段上设有集气控制阀,所述集气管段与所述粒化池相接用以输送蒸汽,所述进气管段与所述反冲洗管结构相接。

36.在本实用新型的一较佳实施方式中,在所述进气控制阀与所述集气控制阀之间的所述气体反冲管路上连接有空气管路,所述空气管路的另一端为空气进口,所述空气管路上安装有空气控制阀。

37.在本实用新型的一较佳实施方式中,所述反冲分区与所述排水分区上下对称设置,所述冷却加压管段的两端设有多个所述排水管段和多个所述进水管段,每个所述排水管段对应连接一个所述独立分区排水管路,每个进水管段对应连接一个所述独立分区进水管路,每个所述反冲分区对应的所述进水管段与对称的所述排水分区对应的所述排水管段之间均设有一个所述反流管路。

38.本实用新型还提供一种高炉渣底滤法处理工艺,应用前述的高炉渣底滤池系统,所述高炉渣底滤法处理工艺包括如下步骤:

39.步骤1:冲渣过程,在所述粒化池内利用高速冲渣水击碎、淬冷、粒化高炉熔渣,并在所述粒化池内对其进行进一步浸泡、淬化,淬化后的渣水混合物输送至所述底滤池中;

40.步骤2:过滤过程,通过所述底滤池对所述渣水混合物进行过滤分离;

41.步骤3:抓渣过程,对步骤2分离出的粒化渣实施抓渣作业;

42.步骤4:反冲洗过程,步骤3完成后,将反冲洗介质加压输送至所述反冲洗管结构中和/或所述排水结构中进行反冲洗。

43.在本实用新型的一较佳实施方式中,步骤4中的所述反冲洗介质为蒸汽、空气或反冲洗水中的一种或多种。

44.在本实用新型的一较佳实施方式中,所述反冲洗介质选用反冲洗水,所述反冲洗水为步骤2过滤分离出的冲渣水,所述冲渣水经步骤2过滤后进行冷却收储,使用时将所述冲渣水加压输送至所述反冲洗管结构中和/或所述排水结构中;

45.当所述反冲洗管结构进行反向冲洗时,开启所述通道开关,使所述抓渣区内的冲洗污水通过所述溢流通道流入所述溢流区;

46.反向冲洗过程完成后,关闭所述通道开关,所述冲洗污水在所述存水池中进行过滤,过滤后的所述冲洗污水通过所述回水管路输送至进行步骤2过程的所述底滤池中。

47.在本实用新型的一较佳实施方式中,所述底滤池设有两个,两个所述底滤池分别为第一底滤池和第二底滤池,当所述第一底滤池进行步骤1操作时,所述第二底滤池进行步骤2、步骤3和步骤4操作;当所述第一底滤池进行步骤2、步骤3和步骤4操作时,所述第二底滤池进行步骤1操作,所述步骤1操作所用时间等于步骤2、步骤3和步骤4所用时间之和。

48.在本实用新型的一较佳实施方式中,步骤3过程中在所述模块化过滤层上保留不小于400mm厚度的粒渣形成留渣层。

49.本实用新型的技术方案具有以下显著有益效果:

50.本实用新型的高炉渣底滤池系统中:

51.1、底滤池内的冲洗污水能够通过溢流通道进入存水池内进行过滤处理,大大减少了冲洗污水中的污染物在模块化过滤层上的沉淀量,进一步提高了模块化过滤层的使用寿命,减少了更换模块化过滤层的成本,并且冲洗污水在存水池过滤处理后还能回流到底滤池内,使得冲洗污水能够循环使用;

52.2、通过滤后沉淀区能够对过滤后的冲渣水进行沉淀处理,进一步减少水中的细小渣粒,避免渣粒进入管路进而对管道、阀门或泵体造成严重磨损;

53.3、反冲洗管结构采用独立的管路排布方式,通过反冲分区内的独立分区进水管路,使得管路中水压更加均匀,并且反冲洗管结构均匀分布在模块化过滤层下方,消除了反冲洗盲区,极大减缓模块化过滤层的板结速度,延长模块化过滤层的使用寿命;

54.4、排水结构也采用独立的管路排布方式,通过控制反流管路使过滤水输送至排水结构中对排水结构进行反冲洗以防止排水管路堵塞,解决了排水结构堵塞的问题;反冲洗管结构与排水结构能够独立控制,从而能够对独立分区内的水流量进行单独控制,以满足不同区域反向冲洗需要;

55.5、当排水结构采用排水管和排污管结构时,利用重力作用进行排水,简化了管网布置,并且排污管能够将底滤池内的污泥、细小炉渣等排出,避免对管网造成堵塞和磨损,结构简单可靠、使用方便;

56.6、过滤箱体内的过滤体沿从上向下的方向直径逐渐增大,采用这种梯度配置使得过滤体稳定性好,上层的小直径过滤体不会被过滤水带走,保证了模块化过滤层的过滤稳定性;

57.7、通过气体反冲管路能够将粒化池产生的含硫蒸汽和/或压缩空气输送到反冲洗管路结构中,用以对模块化过滤层进行反向冲洗,如采用含硫蒸汽或空气进行反向冲洗,能够利用气泡的破裂效果冲击模块化过滤层中沉积的杂质和泥污,促进杂质从模块化过滤层脱离,并且采用含硫蒸汽进行反向冲洗能够实现蒸汽消白处理,避免蒸汽直接排放产生白色烟雾;

58.8、通过底滤池和冲洗管路实现了对冲渣水回收和利用,使得冲渣水能够循环使用;通过输送管路还能够将冲渣水输送回粒化池内对熔渣进行处理,提高了冲渣水的利用率;通过回流管路调节管路系统内的回流水量,避免管路水流量剧烈变化对泵体造成冲击。

59.本实用新型的高炉渣底滤法处理工艺中:

60.1、通过使用前述高炉渣底滤池系统能够快速地对粒化渣进行过滤分离,分离出的冲渣水能够循环使用,通过反冲洗过程能够对模块化过滤层和/或排水结构进行反冲洗,避免模块化过滤层出现板结,提高了模块化过滤层的使用寿命,使得粒化渣的过滤分离效果更好,并且能够改善排水结构的排水效率;

61.2、通过存水池能够对冲洗污水进行过滤处理,大大减少了冲洗污水中的污染物在模块化过滤层上的沉淀量,使得模块化过滤层的过滤效果更好,且经过存水池过滤后的冲洗污水还能够回流到底滤池中,从而实现了冲洗污水的循环使用;

62.3、通过设置第一底滤池和第二底滤池,在第一底滤池和第二底滤池内交替进行冲渣过程、过滤分离过程、抓渣过程和反冲洗过程,实现了连续出渣生产过程;

63.4、留渣层的存在既能起到辅助过滤的效果,同时避免了由于抓渣过程造成模块化过滤层过于密实,模块化过滤层过于密实会降低滤料的透水性。

64.参照后文的说明和附图,详细公开了本实用新型的特定实施方式,指明了本实用新型的原理可以被采用的方式。应该理解,本实用新型的实施方式在范围上并不因而受到限制。针对一种实施方式描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施方式中使用,与其它实施方式中的特征相组合,或替代其它实施方式中的特征。

附图说明

65.在此描述的附图仅用于解释目的,而不意图以任何方式来限制本实用新型公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本实用新型的理解,并不是具体限定本实用新型各部件的形状和比例尺寸。本领域的技术人员在本实用新型的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本实用新型。

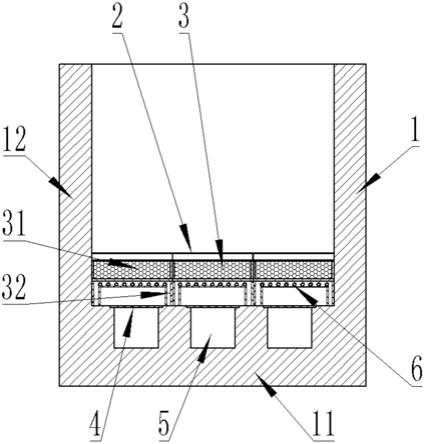

66.图1为本实用新型的高炉渣底滤池系统剖视结构示意图;

67.图2为本实用新型的高炉渣底滤池系统俯视结构示意图;

68.图3为模块化过滤层俯视结构示意图;

69.图4为模块化过滤层剖视结构示意图;

70.图5为反冲洗管结构俯视结构示意图;

71.图6为布水支管结构示意图;

72.图7为水流喷射孔轴线方向布置示意图;

73.图8为水流喷射孔圆周方向布置示意图;

74.图9为一种排水结构俯视结构示意图;

75.图10为排水孔轴线方向布置示意图;

76.图11为排水孔圆周方向布置示意图;

77.图12为承重框架结构示意图;

78.图13为另一种排水结构示意图;

79.图14为冲洗管路和气体反冲管路结构示意图。

80.以上附图的附图标记:

81.1、底滤池;11、抓渣区;12、滤后沉淀区;13、反冲分区;131、第一反冲分区;132、第二反冲分区;14、排水分区;141、第一排水分区;142、第二排水分区;15、第一底滤池;16、第二底滤池;

82.2、模块化过滤层;21、过滤箱体;22、过滤介质;23、过滤分层;24、过滤体;25、留渣层;

83.3、反冲洗管结构;31、独立分区进水管路;311、分区进水主管;312、分区进水支管;313、第一分区进水主管;314、第二分区进水主管;32、布水支管结构;321、布水连接支管;322、布水横向支管;33、水流喷射管;34、水流喷射孔;

84.4、排水结构;41、独立分区排水管路;411、分区排水主管;412、分区排水支管;413、第一分区排水主管;414、第二分区排水主管;42、排水支管结构;421、排水连接支管;422、排水横向支管;43、排水孔;44、排水管;45、排污管;

85.5、承重框架;51、第一格栅板;52、第二格栅板;53、通水孔;54、承重支架;

86.6、过滤层保护结构;61、第一钢梁;62、第二钢梁;

87.7、冲洗管路;71、排水管段;711、排水控制阀;72、冷却加压管段;73、进水管段;

731、进水控制阀;74、反流管路;741、反流控制阀;75、热水泵;76、冷却塔;77、冲渣泵;78、回流管路;781、回流控制阀;

88.8、粒化池;81、水渣流槽;82、输送管路;821、输送控制阀;83、气体反冲管路;831、进气管段;832、第一进气管段;833、第二进气管段;834、进气控制阀;835、集气管段;836、集气控制阀;837、空气管路;838、空气进口;839、空气控制阀;

89.9、存水池;91、存水过滤层;92、溢流区;93、滤后存水区;94、溢流通道;95、通道开关;96、回水管路;961、回水泵;962、连接管段;963、连接控制阀;97、存水排污管;98、排污开关。

具体实施方式

90.结合附图和本实用新型具体实施方式的描述,能够更加清楚地了解本实用新型的细节。但是,在此描述的本实用新型的具体实施方式,仅用于解释本实用新型的目的,而不能以任何方式理解成是对本实用新型的限制。在本实用新型的教导下,技术人员可以构想基于本实用新型的任意可能的变形,这些都应被视为属于本实用新型的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

91.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

92.一种高炉渣底滤池系统,参照图1至图14,所述高炉渣底滤池系统包括存水池9和至少一个底滤池1,底滤池1内设有模块化过滤层2,模块化过滤层2与底滤池1的池底间隔设置,底滤池1通过模块化过滤层2分为抓渣区11和滤后沉淀区12,滤后沉淀区12内设有反冲洗管结构3和排水结构4,反冲洗管结构3位于模块化过滤层2与排水结构4之间;

93.存水池9内设有存水过滤层91,存水池9通过存水过滤层91分为溢流区92和滤后存水区93,溢流区92与抓渣区11通过溢流通道94相连通,溢流通道94上设有通道开关95,滤后存水区93与抓渣区11通过回水管路96相连通。

94.采用模块化过滤层2的设置方式,能够对出现板结失效部分进行独立快速更换,避免耗费人力进入底滤池进行人工清理,缩短了维护时间,提高了过滤的稳定性。当反冲洗管结构3进行反向冲洗时,开启通道开关95,使抓渣区11内的冲洗污水通过溢流通道94流入溢流区92;反向冲洗过程完成后,关闭通道开关95,所述冲洗污水在存水池9中进行过滤,过滤后的冲洗污水通过回水管路96输送至底滤池1中进行循环使用,存水过滤层91也可采用模块化设置,方便清洁和更换;滤后沉淀区12能够使冲渣水得到进一步地沉淀净化,减少冲渣水中细小颗粒和污泥的含量,进而减小对管网和泵体的冲刷和磨损,延长设备使用寿命。底

滤池1过滤速度设计值》15t/(m3·

h),底滤池1可设置成矩形,反冲洗管结构3通过支架支撑在底滤池1中,反冲洗管结构3设置在模块化过滤层2下方用于对模块化过滤层2进行反向冲洗,排水结构4通过支架设置在底滤池1的底部,使排水结构4与底滤池1的池底之间留有一定距离以供渣粒沉淀。

95.在本实施例中,参照图2,底滤池1设有两个,分别为第一底滤池15和第二底滤池16,回水管路96上设有回水泵961,回水管路96的一端设有两个连接管段962,两个连接管段962上均设有连接控制阀963,两个连接管段962分别与第一底滤池15的抓渣区和第二底滤池16的抓渣区相连通,第一底滤池15和第二底滤池16均通过各自的溢流通道94与溢流区92相连通。当然,在其他的实施例中,还可根据实际使用需要,设置例如3个或4个或更多数量的底滤池1,在此不做限制。

96.在本实施例中,存水池9上设有存水排污管97,存水排污管97与滤后存水区93相连通,存水排污管97上设有排污开关98。

97.根据本实用新型的一个实施方式,参照图5,底滤池1的反冲洗管结构3包括多个独立分区进水管路31,底滤池1的池底划分形成多个反冲分区13,每个反冲分区13中对应设有一个独立分区进水管路31。具体的,反冲分区13至少设置2个。可将反冲分区13等面积划分设置在底滤池1中;另外,该反冲洗管结构3采用靠近模块化过滤层2的设置方式,缩短了与模块化过滤层2之间的距离,能够起到更好的反冲洗效果;再有,反冲洗管结构3采用分区设置,可以针对局部容易发生板结和堵塞的区域进行独立的反向冲洗作业,能够实现反向冲洗区域独立控制,降低运行成本。

98.在本实施例中,独立分区进水管路31包括相连接的分区进水主管311和分区进水支管312,具体的,该分区进水主管311连接在分区进水支管312的中部,能够使水流分布更加均匀。该分区进水支管312的两端设有布水支管结构32,布水支管结构32上设有多个水流喷射孔34。

99.在本实施例中,参照图6,布水支管结构32包括布水连接支管321和连接在布水连接支管321的两端的两根布水横向支管322,分区进水支管312与布水连接支管321相连,在布水横向支管322上间隔排列设有多根水流喷射管33,多个水流喷射孔34开设在多根水流喷射管33上,水流喷射孔34面向模块化过滤层2设置。

100.具体的,分区进水支管312的两端均与布水连接支管321的中部相连,布水连接支管321与布水横向支管322的中部相连,布水支管结构32呈工字型,这种布管方式能够均匀水流分布,消除水流喷射孔34的水流量存在极大差异的现象,使得各个水流喷射孔34的水流量更加均匀,提高了反向冲洗的效果。

101.在本实施例中,参照图7,水流喷射孔34沿水流喷射管33的长度方向等间隔排列设置,水流喷射孔34沿水流喷射管33的圆周方向设有至少两个。

102.在本实施例中,沿水流喷射管33的长度方向,两两相邻的水流喷射孔34的间距为d,d为300mm。当然,可根据实际需求,调整相邻水流喷射孔34之间的间距大小。

103.在本实施例中,参照图8,在水流喷射管33的管壁上设有两个水流喷射孔34,两个水流喷射孔34关于水流喷射管33的竖向中心线对称设置,两个水流喷射孔34绕水流喷射管33轴线的夹角为a,a为90

°

。这样可以使两个水流喷射孔34之间形成对称的喷射角度,增强水流喷射孔34的冲洗均匀度。当然,两个水流喷射孔34之间的夹角可根据实际情况而调整

用以获得更好地冲洗效果。

104.在本实施例中,水流喷射孔34的直径为20mm。当然,可根据冲洗流量来调整水流喷射孔34的直径。

105.根据本实用新型的一个实施方式,参照图9,底滤池1的排水结构4包括多个独立分区排水管路41,底滤池1的池底划分形成多个排水分区14,每个排水分区14中对应设有一个独立分区排水管路41。具体的,排水分区14至少设置2个。本实用新型的排水分区14与反冲分区13上下对称设置,使各独立分区排水管路41设置在对应的各独立分区进水管路31的正下方。当然,可同时在底滤池1上设置排污管45,利用排污管45清除池内沉淀污物。

106.在本实施例中,独立分区排水管路41包括相连接的分区排水主管411和分区排水支管412,具体的,分区排水主管411连接在分区排水支管412的中部;分区排水支管412的两端分别连接有一个排水支管结构42,各排水支管结构42上设有多个排水孔43。在本实施例中,在独立分区进水管路31与底滤池1的池底之间可留出一定距离用以存放沉淀污物。

107.在本实施例中,如图9所示,排水支管结构42包括排水连接支管421和连接在排水连接支管421的两端的两根排水横向支管422,分区排水支管412与排水连接支管421相连,多个排水孔43开设在多根排水横向支管422上。

108.具体的,分区排水支管412的两端分别与一个排水支管结构42的排水连接支管421的中部相连,各排水连接支管421的两端分别与排水横向支管422的中部相连。这样可以起到均匀分配水流的作用,使得冲洗效果更均匀。

109.在本实施例中,参照图10,沿排水横向支管422的长度方向,两两相邻的排水孔43的间距为l,l为300mm。当然,可根据实际需求,调整相邻排水孔43之间的间距大小。

110.在本实施例中,参照图11,在排水横向支管422的管壁上设有两个排水孔43,两个所述排水孔关于所述排水横向支管的竖向中心线对称设置,两个排水孔43绕排水横向支管422的轴线的夹角为β,β为90

°

。这样可以使两个排水孔43之间形成对称的排水角度,增强排水孔43的排水均匀度。当然,两个排水孔43之间的夹角可根据实际情况而调整用以获得更好地排水效果。

111.在本实施例中,排水孔43的直径为30mm。当然,可根据排水流量来调整水流喷射孔34的直径。

112.进一步的,参照图13,排水结构4包括设置在底滤池1上的排水管44和排污管45,排水管44和排污管45均与滤后沉淀区12相连通。具体的,可使排水管44在底滤池1上的高度高于排污管45高度,这样可以避免沉淀物从排水管44流出;排水管44利用重力作用进行排水,简化了管网布置,并且底滤池1内的污泥、细小炉渣能够从排污管45排出,避免对管网造成堵塞和磨损。

113.在本实施例中,参照图12,模块化过滤层2的底面贴合设有承重框架5,承重框架5的下部设有承重支架54,承重框架5通过承重支架54支撑模块化过滤层2。承重支架54承担承重框架5、模块化过滤层2、过滤层保护结构6和粒化渣的重量,具有良好的强度、耐冲刷性和抗腐蚀性。

114.在本实施例中,如图12所示,承重框架5包括多个第一格栅板51和多个第二格栅板52,多个第一格栅板51和多个第二格栅板52十字交叉排列相连,相邻的第一格栅板51与第二格栅板52之间的中空部分形成通水孔53。通水孔53用于使冲渣水通过模块化过滤层2后

能够顺畅的通过承重框架5。

115.在本实施例中,模块化过滤层2的顶面上设有过滤层保护结构6。

116.参照图3,过滤层保护结构6包括多根第一钢梁61和多根第二钢梁62,多根第一钢梁61与多根第二钢梁62十字交叉排列相连,相邻的第一钢梁61和第二钢梁62之间的距离均小于抓斗起重机的抓斗尺寸。可使第一钢梁61和第二钢梁62分别平行于底滤池1的长边和短边。

117.在本实施例中,参照图4,模块化过滤层2包括过滤箱体21和设于过滤箱体21内的过滤介质22,过滤介质22沿着过滤箱体21的高度方向层叠设置多个过滤分层23,位于最上层的过滤分层23的上表面与过滤箱体21的上端面平齐,每个过滤分层23内均含有颗粒状的过滤体24。

118.在本实施例中,沿从上向下的方向,过滤体24的直径逐渐增大。具体的,可使最上层的过滤分层23内的过滤体24为高炉熔渣粒化后的渣粒或直径与渣粒相同的石英砂,最上层过滤体24的上表面与所述过滤箱体21的上端面平齐。过滤体24沿从上向下的方向直径逐渐增大,采用这种梯度配置使得过滤体24稳定性好,上层的小直径过滤体24不会被过滤水带走,保证了模块化过滤层2的过滤稳定性。

119.在本实用新型中,参照图14,反冲洗管结构3与排水结构4之间设有冲洗管路7,冲洗管路7包括依次设置的排水管段71、冷却加压管段72和进水管段73,排水管段71与排水结构4相接,进水管段73与反冲洗管结构3相接;

120.在排水管段71与进水管段73之间设有反流管路74,反流管路74上设有反流控制阀741,在反流管路74与排水管段71的连接处下游的排水管段71上设有排水控制阀711,在反流管路74与进水管段73的连接处下游的进水管段73上设有进水控制阀731。

121.具体的,沿排水管段71至进水管段73方向,冷却加压管段72上依次设有热水泵75、冷却塔76和冲渣泵77。冷却水通过冷却塔76进行收储。使用时,通过关闭排水控制阀711,关闭进水控制阀731,打开反流控制阀741,利用冲渣泵77将冷却塔76内的冷却水加压输送到反流管路74中,反流管路74能够将水送至排水结构4的独立分区排水管路41进行反冲洗,进而改善排水孔43的排水效果。

122.在本实施例中,在冲渣泵77的下游的冷却加压管段72上还连接有回流管路78,回流管路78的另一端与冷却塔76相连,回流管路78上设有回流控制阀781。通过回流管路78调节回水流量,能够将一部分水流反输回冷却塔76中,使得管路水流量更加平稳,避免管路水流量剧烈变化对泵体造成冲击。通过回流控制阀781能够调节回流管路78的回水流量大小。

123.根据本实用新型的一个实施方式,高炉渣底滤池系统还包括粒化池8,粒化池8上设有水渣流槽81,水渣流槽81的出口设置在底滤池1的顶部,进水管段73上连接有输送管路82,输送管路82的另一端与粒化池8相接,输送管路82上设有输送控制阀821。使用时,通过打开输送控制阀821,利用冲渣泵77将冷却塔76内的冷却水重新输送至粒化池8进行冲渣操作,实现了冲渣水的循环利用。

124.在本实施例中,粒化池8与反冲洗管结构3之间设有气体反冲管路83,气体反冲管路83包括进气管段831和集气管段835,进气管段831上设有进气控制阀834,集气管段835上设有集气控制阀836,集气管段835与粒化池8相接用以输送蒸汽,进气管段831与反冲洗管结构3相接。

125.在本实施例中,在进气控制阀834与集气控制阀836之间的气体反冲管路83上连接有空气管路837,空气管路837的另一端为空气进口838,空气管路837上安装有空气控制阀839。通过空气进口838可以向气体反冲管路83输送反冲空气。使用时,打开集气控制阀836和/或空气控制阀839,将含硫蒸汽和/或压缩空气输送至进气管段831,通过打开进气管段831上的进气控制阀834将含硫蒸汽和/或压缩空气输送至反冲洗管结构3中,利用含硫蒸汽和/或压缩空气对模块化过滤层2进行反冲洗,采用含硫蒸汽或空气进行反向冲洗,能够利用气泡的破裂效果冲击模块化过滤层2中沉积的杂质和泥污,促进杂质从模块化过滤层2脱离,并且采用含硫蒸汽进行反向冲洗能够实现蒸汽消白处理,避免蒸汽直接排放产生白色烟雾。

126.在本实施例中,反冲分区13与排水分区14上下对称设置,冷却加压管段72的两端设有多个排水管段71和多个进水管段73,每个排水管段71对应连接一个独立分区排水管路41,每个进水管段73对应连接一个独立分区进水管路31,每个反冲分区13对应的进水管段73与对称的排水分区14对应的排水管段71之间均设有一个反流管路74。

127.具体的,反冲分区13与排水分区14上下对称设置两个,分别为第一反冲分区131和第二反冲分区132、第一排水分区141和第二排水分区142。其中位于第一反冲分区131内的为第一分区进水主管313,位于第二反冲分区132内的为第二分区进水主管314,位于第一排水分区141内的为第一分区排水主管413,位于第二排水分区142内的为第二分区排水主管414。进气管段831与反冲洗管结构3相连的一端分开设置形成第一进气管段832和第二进气管段833,第一进气管段832与第一分区进水主管313相接,第二进气管段833与第二分区进水主管314相接,通过第一进气管段832和第二进气管段833能够输送蒸汽和/或空气进行反冲洗。

128.本实用新型的高炉渣底滤池系统使用时,将高炉熔渣的渣水混合物输送到底滤池1的抓渣区11进行过滤分离,分离出的冲渣水可在滤后沉淀区12进行进一步沉淀,沉淀物落入池底,排水结构4可将沉淀处理后的冲渣水排出;当需要对模块化过滤层2进行反向冲洗时,将水、蒸汽或空气中的一种或多种组合方式加压输送至反冲洗管结构3中,利用水流喷射孔34对模块化过滤层2进行反向冲洗;当反冲洗管结构3使用冲渣水进行反向冲洗时,开启通道开关95,使抓渣区11内的冲洗污水通过溢流通道94流入溢流区92,反向冲洗过程完成后,关闭通道开关95,冲洗污水在存水池9中进行过滤,过滤后的冲洗污水通过回水管路96输送至底滤池1中进行循环使用;当排水结构4堵塞时,还可将反冲洗介质加压输送至排水结构4中对排水结构4进行反向冲洗,清除排水结构4中残存的渣棉和污垢,以避免排水孔43堵塞影响排水效率。

129.本实用新型的高炉渣底滤池系统有益效果,通过滤后沉淀区12能够对过滤后的冲渣水沉淀处理,进一步减少水中的细小渣粒,避免渣粒进入管路进而对管道、阀门或泵体造成严重磨损;通过存水池9能够对冲洗污水进行过滤处理,大大减少了冲洗污水中的污染物在模块化过滤层2上的沉淀量,使得模块化过滤层2的过滤效果更好,且经过存水池9过滤后的冲洗污水还能够回流到底滤池1中,从而实现了冲洗污水的循环使用。

130.反冲洗管结构3采用独立的管路排布方式,通过反冲分区13内的独立分区进水管路31,使得管路中水压更加均匀,并且反冲洗管结构3均匀分布在模块化过滤层2下方,消除了反冲洗盲区,极大减缓模块化过滤层2的板结速度,延长模块化过滤层2的使用寿命;排水

结构4也采用独立的管路排布方式,反冲洗管结构3与排水结构4能够独立控制,从而能够对独立分区内的水流量进行单独控制,以满足不同区域反向冲洗需要;当排水结构4采用排水管44和排污管45结构时,利用重力作用进行排水,简化了管网布置,并且排污管45能够将底滤池内的污泥、细小炉渣等排出,避免对管网造成堵塞和磨损,其结构简单可靠、使用方便。

131.过滤箱体21内的过滤体24沿从上向下的方向直径逐渐增大,采用这种梯度配置使得过滤体24稳定性好,上层的小直径过滤体24不会被过滤水带走,保证了模块化过滤层2的过滤稳定性;通过底滤池1和冲洗管路7配合实现了对冲渣水回收和利用,使得冲渣水能够循环使用;通过输送管路82还能够将冲渣水输送回粒化池8内对熔渣进行处理,提高了冲渣水的利用率;通过回流管路78调节管路系统内的回流水量,避免管路水流量剧烈变化对泵体造成冲击。

132.本实用新型还提供一种高炉渣底滤法处理工艺,应用前述的高炉渣底滤池系统,所述高炉渣底滤法处理工艺包括如下步骤:

133.步骤1:冲渣过程,在粒化池8内利用高速冲渣水击碎、淬冷、粒化高炉熔渣,并在粒化池8内对其进行进一步浸泡、淬化,淬化后的渣水混合物输送至底滤池1中;

134.步骤2:过滤过程,通过底滤池1对渣水混合物进行过滤分离;

135.步骤3:抓渣过程,对步骤2分离出的粒化渣实施抓渣作业;

136.步骤4:反冲洗过程,步骤3完成后,将反冲洗介质加压输送至反冲洗管结构3中和/或排水结构4中进行反冲洗。

137.在本实施例中,步骤4中的所述反冲洗介质为蒸汽、空气或反冲洗水中的一种或多种。蒸汽为粒化池8产生的含硫蒸汽,将含硫蒸汽和压缩空气输送到气体反冲管路83中,利用含硫蒸汽和压缩空气对模块化过滤层2进行反冲洗,通过含硫蒸汽和压缩空气产生气泡破裂效果冲击模块化过滤层2中沉积的杂质和泥污,促进杂质从模块化过滤层2脱离,随后可使用水进行反冲洗,通过水流冲刷促进杂质和泥污快速与模块化过滤层分离。

138.在本实施例中,所述反冲洗介质选用反冲洗水,所述反冲洗水为步骤2过滤分离出的冲渣水,所述冲渣水经步骤2过滤后进行冷却收储,使用时将所述冲渣水加压输送至反冲洗管结构3中和/或排水结构4中;

139.当所述反冲洗管结构3进行反向冲洗时,开启所述通道开关95,使抓渣区11内的冲洗污水通过溢流通道94流入溢流区92;

140.反向冲洗过程完成后,关闭通道开关95,冲洗污水在存水池9中进行过滤,过滤后的冲洗污水通过回水管路96输送至进行步骤2过程的底滤池1中。

141.通过冷却塔76自身的储水池对冲渣水进行收储。

142.在本实施例中,底滤池1设有两个,两个底滤池1分别为第一底滤池15和第二底滤池16,当第一底滤池15进行步骤1操作时,第二底滤池16进行步骤2、步骤3和步骤4操作;当第一底滤池15进行步骤2、步骤3和步骤4操作时,第二底滤池16进行步骤1操作,所述步骤1操作所用时间等于步骤2、步骤3和步骤4所用时间之和。

143.具体的,通过第一底滤池15和第二底滤池16内交替作业实现了连续出渣生产过程。单个底滤池1冲渣过程的时间不小于2小时,过滤过程时间不大于1小时,抓渣过程时间不大于50分钟,反冲洗过程不超过10分钟。当然,使用人员可根据实际需要调整各过程的时间,这里不做限制。

144.在本实施例中,步骤3过程中在模块化过滤层2上保留不小于400mm厚度的粒渣形成留渣层25。留渣层25的存在既能起到辅助过滤的效果,同时避免了由于抓渣过程造成模块化过滤层2的过于密实降低滤料的透水性。

145.本实用新型的高炉渣底滤法处理工艺有益效果:

146.通过使用前述高炉渣底滤池系统能够快速地对粒化渣内进行过滤分离,分离出的冲渣水能够循环使用,通过反冲洗过程能够对模块化过滤层2和/或排水结构4进行反冲洗,避免模块化过滤层2出现板结,提高了模块化过滤层2的使用寿命,并且能够改善排水结构4排水效率,使得粒化渣的过滤分离效果更好。

147.通过存水池9能够对冲洗污水进行过滤处理,大大减少了冲洗污水中的污染物在模块化过滤层2上的沉淀量,使得模块化过滤层2的过滤效果更好,且经过存水池9过滤后的冲洗污水还能够回流到底滤池1中,从而实现了冲洗污水的循环使用。

148.通过设置第一底滤池15和第二底滤池16,在第一底滤池15和第二底滤池16内交替进行冲渣过程、过滤过程、抓渣过程和反冲洗过程,实现了连续出渣生产过程;通过留渣层25能起到辅助过滤的效果,同时避免了由于抓渣过程造成模块化过滤层2过于密实,模块化过滤层2过于密实会降低滤料的透水性。

149.披露的所有文章和参考资料,包括专利申请和出版物,出于各种目的通过援引结合于此。描述组合的术语“基本由

…

构成”应该包括所确定的元件、成分、部件或步骤以及实质上没有影响该组合的基本新颖特征的其他元件、成分、部件或步骤。使用术语“包含”或“包括”来描述这里的元件、成分、部件或步骤的组合也想到了基本由这些元件、成分、部件或步骤构成的实施方式。这里通过使用术语“可以”,旨在说明“可以”包括的所描述的任何属性都是可选的。多个元件、成分、部件或步骤能够由单个集成元件、成分、部件或步骤来提供。另选地,单个集成元件、成分、部件或步骤可以被分成分离的多个元件、成分、部件或步骤。用来描述元件、成分、部件或步骤的公开“一”或“一个”并不说为了排除其他的元件、成分、部件或步骤。

150.本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。