1.本实用新型铝型材加工相关技术领域,特别地,涉及一种铝型材边框自动铆点装置。

背景技术:

2.铝型材是由铝合金制作而成的一种产品,应用于各个领域内,铝型材在组合连接时通过焊接的方式,容易导致铝型材在焊接区域的局部应力集中,容易使铝型材产生裂纹等不良问题,为了克服上述问题,需要通过铆接的方式组合使铝型材的性能保持更加完整。

3.现有技术中,大多数的铆接手段需要靠人为来进行控制,造成铆接的效率不高,而且由于需要人为的来进行控制,造成铆接的精度无法得到保证,同时铆接的过程中,由于铆钉还未和铝合金固定,容易造成两块需要进行铆接的铝合金之间放置的角度发生变化,进而造成铆接后的铝型材达不到产品预期的规格。

技术实现要素:

4.有鉴于此,本实用新型目的是解决现有铆点设备铆点的效率不高以及在人为的控制下容易出现铆接的角度发生改变的问题。

5.为了解决上述技术问题,本实用新型的技术方案是:

6.一种铝型材边框自动铆点装置,包括加工机架,所述加工机架内设有用于对铝合金进行限位的限位件,所述限位件包括夹板和设于所述夹板一侧上竖直设置的直板,所述夹板和所述直板之间形成用于对所述夹板上的一块所述铝合金进行限位的直角空间,所述加工机架内还设有用于带动所述夹板移动的驱动件,所述加工机架的一侧面上还设有与所述夹板相对应的挡板,所述加工机架内滑动设有用于固定另一块所述铝合金的限位滑板,所述加工机架内设有用于对所述铝合金进行铆点的铆点机。

7.较之现有技术,本实用新型的优点在于:通过了限位件达到了使铝合金更加容易放置的目的,同时能够使铝合金进行转移至铆接区域内,同时使用了限位滑板保证了另一块铝合金能够被限位固定,并且还适用于不同规格尺寸的铝合金的铆接中,通过了夹板和挡板之间形成的空间对铝合金进行一个不断缩小的限位,同时通过了铆点机对两块铝合金进行铆点。

8.优选的,所述限位滑板的底面设有导滑座,所述加工机架上开设有导滑槽,所述导滑座滑动连接在所述导滑槽内。

9.优选的,所述限位滑板上设有用于握持的握把。

10.优选的,所述夹板的侧面上设有放置板,所述加工机架上端内开设有滑道,所述放置板滑动连接在所述滑道内。

11.优选的,所述挡板下侧设有用于驱动所述挡板上下滑动的升降气缸,所述升降气缸的伸缩杆设于所述挡板的底面上,所述升降气缸设于所述加工机架的侧面上,所述挡板向下移动形成一个用于所述铝合金伸出的缺口。

12.优选的,所述驱动件包括设于所述加工机架内的驱动气缸,所述驱动气缸的伸缩杆设于所述夹板的一侧面上。

13.优选的,所述铆点机滑动连接在所述加工机架上。

附图说明

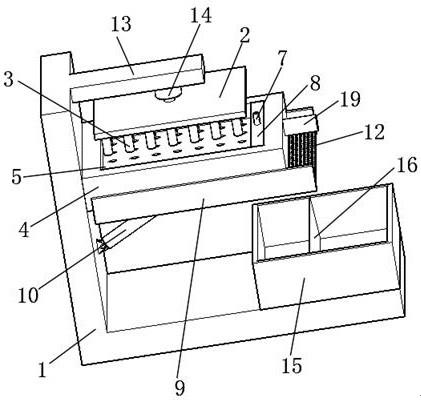

14.图1为本实用新型的结构示意图。

15.图2为图1的前视图。

16.图3为图2中a-a的结构示意图。

17.图4为图3中b-b的结构示意图。

18.图5为本实用新型的运动状态示意图。

19.附图标记:1、加工机架;11、滑道;12、夹板;121、放置板;122、直板;13、导滑槽;

20.2、限位滑板;21、导滑座;22、握把;

21.3、挡板;

22.4、铆点机;

23.5、驱动气缸;

24.6、铝合金;

25.7、升降气缸。

具体实施方式

26.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

27.实施例:

28.本实施例提供一种铝型材边框自动铆点装置,主要用于解决现有铆点设备铆点的效率不高以及在人为的控制下容易出现铆接的规格改变的问题。

29.参照图1所示,现有的铆点机4无法一体化的对铝合金等材料进行铆接,需要人工的进行辅助,在人为的控制和帮助下,会大大降低铆接的效率,也可能会造成铆接的规格无法达到预期的标准,为了解决这类问题,本实施例中,一种铝型材边框自动铆点装置,包括加工机架1,所述加工机架1内设有用于对铝合金6进行限位的限位件,所述限位件包括夹板12和设于所述夹板12一侧上竖直设置的直板122,所述夹板12和所述直板122之间形成用于对所述夹板12上的一块所述铝合金6进行限位的直角空间,所述加工机架1内还设有用于带动所述夹板12移动的驱动件;通过将铝合金6放置在限位件上,进而通过驱动件来达到了使铝合金铆接过程自动化的进行,通过滑道11的设置保证了限位件能够在指定位置滑动,通过夹板12和直板122之间形成的直接空间达到了对两块铝合金进行初步角度限定的目的;

30.需要说明的是,通过直板122的设置保证了铝合金可以被挡板3和直板122限位,保证铝合金的一端位置始终恒定,进而保证了在铆接时,铝合金的一侧被完全限制的目的。

31.参照图1所示,大多数铝合金组成矩形或者正方形类的铝型材,进而需要铝合金的组合至少两块铝合金来进行铆接组合,进而需要两块铝合金的铆接角度保持直角状,为了解决这类问题,本实施例中,所述加工机架1的一侧面上还设有与所述夹板12相对应的挡板3,通过挡板3能够保证两块铝合金相接的地方始终保持直角的状态,进而保证铝型材在铆

接时能够被限位固定;

32.同时,所述挡板3下侧设有用于驱动所述挡板3上下滑动的升降气缸7,所述升降气缸7的伸缩杆设于所述挡板3的底面上,所述升降气缸7设于所述加工机架1的侧面上,所述挡板3向下移动形成一个用于所述铝合金6伸出的缺口;通过升降气缸7来达到了使挡板3能够进行上下滑动的目的,进而在铝合金铆接的过程中,挡板3起到了对铝合金一端限位的目的,当铆接结束后,升降气缸7运行带动挡板3向下滑动,进而使铝合金通过缺口伸出加工机架1内,进而使铆接结束的铝合金能够被轻松的取出。

33.参照图1和图2以及图3所示,为了保证铝合金在铆接时,铆钉能够被有效的铆接上,需要保证铝合金的两侧边始终固定,同时,由于铝合金的尺寸规格不同,固定的磨具无法满足,为了解决这类问题,本实施例中,所述加工机架1内设有用于固定所述铝型材的限位滑板2,并且,所述限位滑板2的底面设有导滑座21,所述加工机架1上开设有导滑槽13,所述导滑座21滑动连接在所述导滑槽13内;通过了限位滑板2能够达到对不同规格铝合金进行另一侧边限位的目的,通过导滑座21和导滑槽13能够保证限位滑板2滑动的路径保持一致,同时能够保证铝合金被完整的固定;

34.同时,上述中的放置板121的高度大于加工机架1的台面高度,进而保证了铝合金在滑动的过程中不会被台面磨蹭,进而保证了铝合金不会被磨蹭的目的;

35.需要说明的是,为了保证限位滑板2能够更好的被推拉,所述限位滑板2上设有用于握持的握把22,通过对握把22的拉动来达到使限位滑板2移动的目的。

36.参照图1至图5所示,铝合金被限位固定后,此时需要对铝合金上的铆钉进行铆接,为了解决这类问题,本实施例中,所述加工机架1内设有用于对所述铝型材进行铆点的铆点机4;通过铆点机4能够对铝型材内的铆钉进行铆点,进而保证铝合金直接被组合;

37.同时,同时由于铝合金的规格尺寸不同,进而需要保证的是,所述铆点机4滑动连接在所述加工机架1上;铆点机4可以在加工机架1上滑动,进而通过传感器控制来对铆点的位置进行控制,进而保证了在固定完好的铝合金处进行铆点工艺,进而达到了对铝合金铆接的过程。

38.以上只是本实用新型的典型实例,除此之外,本实用新型还 可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。